汽车零部件清洁度的测试方法

(深圳市美信检测技术股份有限公司, 深圳 518108)

汽车零部件清洁度的测试方法

许佳佳

(深圳市美信检测技术股份有限公司, 深圳 518108)

对VDA 19-2015和ISO 16232:2007中汽车行业零部件清洁度测试方法的差异进行了探讨,对两个标准中方法的适用范围、测试样品的准备、测试方法的选择、数据结果的分析及异常结果的分析说明等内容进行了对比。结果表明:VDA 19-2015比ISO 16232:2007对于清洁度测试方法的描述更加全面详细,测试结果的分析手段也更加丰富。在实际测试工作中,建议根据测试样品的特性确定最优的测试方法和结果分析方法,以达到最好的测试效果。

汽车零部件; 清洁度; 测试方法; VDA 19-2015; ISO 16232:2007; 颗粒物; 萃取曲线

清洁度检验最早应用于航空航天工业,20世纪60年代初美国汽车工程师协会(SAE)和美国航空航天工业协会(AIA)开始使用统一的清洁度标准[1]。德国汽车工业协会于2015年3月发布了关于颗粒物清洁度测试的最新版标准VDA 19-2015《汽车零部件清洁度测试方法》[2],国际标准ISO 16232:2007《公路车辆 液体环路零件清洁度测试方法》[3]目前的应用范围也较广。然而在实验室或生产工厂的实际运用过程中,选择不同的测试标准,其试验结果存在一定的差异,如何根据样品特性选择最佳的测试标准成了普便关注的问题。

笔者对VDA 19-2015和ISO 16232:2007的适用范围、测试步骤及结果限值进行了全方位的对比,分析了两个标准的差异,并对测试的重点和难点进行详细的讲解,以助于试验人员对这两个测试标准进行理解掌握,从而合理选用标准,确保测试结果的准确性。

1 清洁度的基本概念及测试目的

1.1基本概念

清洁度是指零件、总成及整机等的特定部位被杂质污染的程度,且表示零件或产品清洗后在其表面上残留的污物的量,用规定的方法从规定的特定部位采集到的杂质微粒的质量、大小和数量等特征参数来表征[4]。

特定部位是指危及产品可靠性的特征部位,如汽车功能零部件,包括燃油系统、油路循环、制动系统、冷却循环系统、液压系统和导气系统等的组成部件。其中,液压部件及系统对颗粒物的存在尤其敏感[5]。

杂质包括产品设计、制造、运输、使用和维修等过程中,本身残留的、外界混入的和系统生成的全部杂质。

污物的量包括种类、形状、尺寸、数量、质量等衡量指标,具体用何种指标取决于不同污物对产品性能的影响程度和清洁度控制精度的要求[6]。

1.2测试目的

清洁度测试的目的是,通过测试来建立产品清洁度指标,保证产品达到规定的寿命,避免产品在制造、使用、维修等过程中因污染而导致其使用寿命缩短[7]。

2 测试方法分析

2.1背景介绍

清洁度测试概念最早由德系合资车企引入中国,它们以德国汽车标准协会制定的汽车零部件清洁度标准(VDA 19)为依据,对汽车容易磨损或重要的零部件进行严格的清洁度管控,以减小外界因素或生产过程中所产生的污物对零部件或整个汽车使用质量的影响[8]。在德系车企的推动下,汽车零部件清洁度测试在中国汽车行业有了飞跃的发展。由于中国汽车行业在零部件清洁度测试方面的工作起步较晚,大多数车企以ISO 16232:2007作为测试依据,实现对汽车零部件的清洁度管控。

2.2适用范围

首先从两个标准的名称来分析,VDA 19-2015适用于汽车上的所有汽车零部件,而ISO 16232:2007仅适用于道路车辆的液压回路元器件。从汽车本身的构件来分析,液压回路元器件是汽车零部件中对清洁度要求比较高的部件,只是汽车动力系统的一部分,而VDA 19-2015适用于汽车中与功能相关的所有零部件,在适用范围上要广于ISO 16232:2007。

2.3样品运输

汽车零部件从车企运输到检测实验室,所经历的打包、运输、环境变化、拆包等过程都会对其表面颗粒物的数量和形状带来影响。VDA 19-2015描述了减小人员、包装、储存、运输和拆包等因素对零部件表面颗粒物的影响所带来的益处;而ISO 16232:2007只是简单地说明了样品在拆包时要格外小心以避免零部件表面颗粒物的丢失,未注意外来污染物所带来的不良影响。

2.4萃取方法

清洁度的测试原理是利用被检测零部件的表面与污染物颗粒具有不同的光吸收率或散射率,通过光学显微镜的成像原理及统计系统来区分颗粒物的尺寸分布。其测试方法是将一定数量的零部件在一定的条件下清洗,将清洗液通过滤膜充分过滤,污染物被收集在滤膜表面,然后将滤膜干燥,用光学显微镜(最佳设备是具有拍摄功能的图像识别和分析设备)在光照射下进行观察,按颗粒尺寸和数量统计污染物颗粒,即可得到所测物体零部件的固体颗粒污染物结果[3]。显然,从测试原理上可以得知,如何从形状各异的零部件上将所有污染物收集起来并准确测定是保证测试结果准确可靠的关键所在。

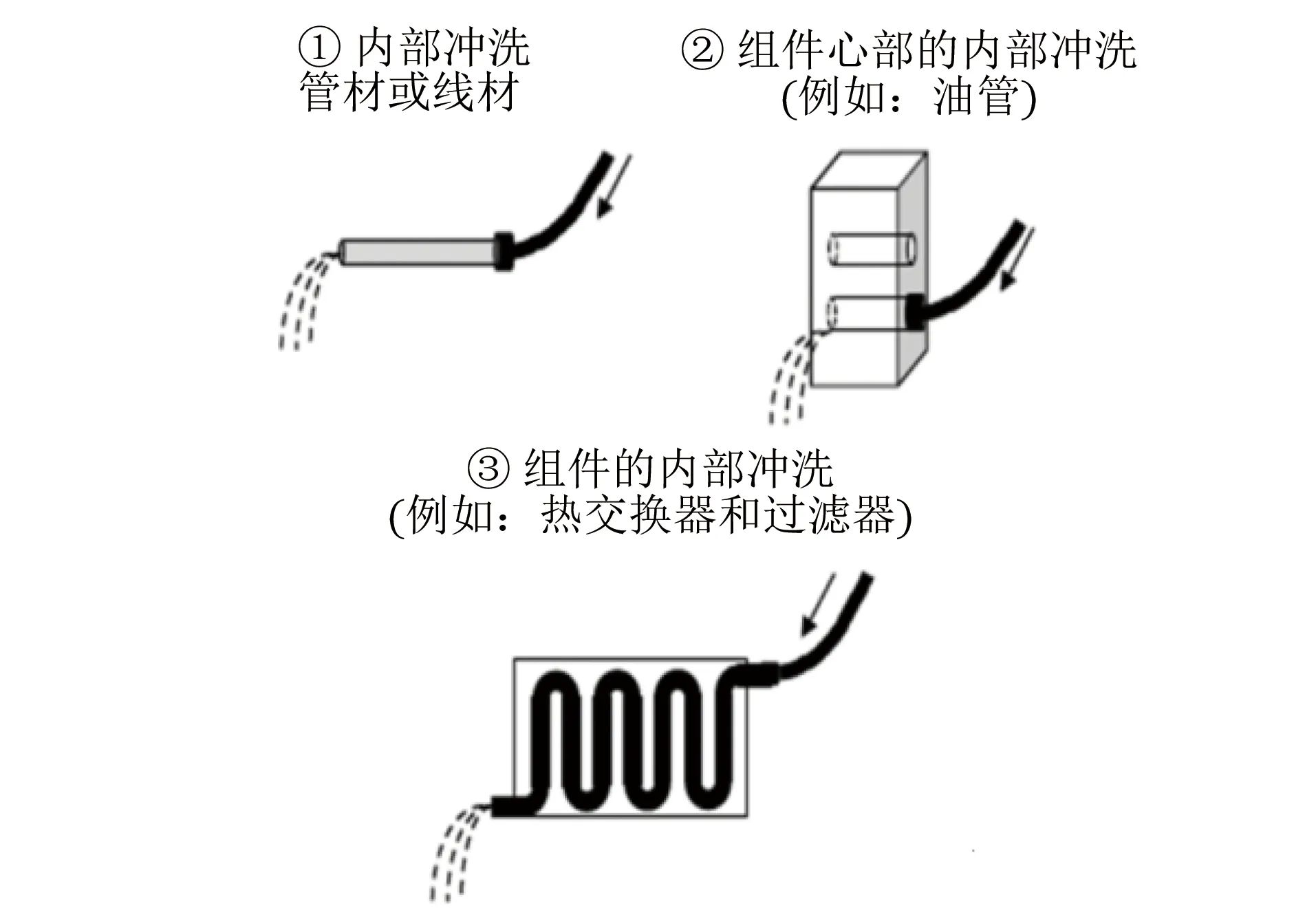

VDA 19-2015和ISO 16232:2007都涉及的清洗方式有摇晃法、压力冲洗法和超声波冲洗法。但VDA 19-2015从零部件的尺寸级别和清洗位置出发,给出了更为具体的选择清洗方式的方法,如图1和图2所示。

图1 VDA 19-2015中的清洗方法及选择步骤Fig.1 Cleaning method and selection method in VDA 19-2015

图2 VDA 19-2015中清洗方式选择示意图Fig.2 Schematic diagram on selecting the appropriate liquid cleaning methods in VDA 19-2015: a) relation diagram of external surface size of components and cleaning methods; b) relation diagram of cross section size of component internal surface and cleaning methods

图3 内部冲洗法示意图Fig.3 Schematic diagram of the internal flushing method

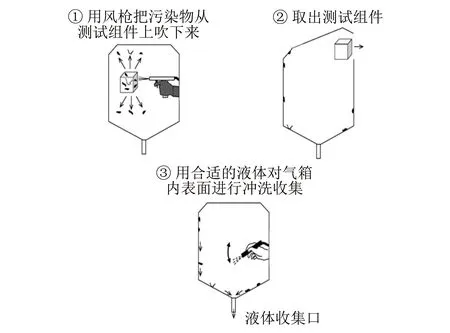

VDA 19-2015中还给出了内部冲洗法(图3)、气压冲洗法(图4)和空气回流法(图5)3种清洗方法。内部冲洗法属于压力冲洗法,主要用于管道形状部件的清洗,清洗时要用到与管道直径匹配的转换器。气压冲洗法是先在一个与外部隔离的内壁湿润的箱体里,用气流冲走部件表面颗粒,然后移出部件,用合适的清洗液清洗箱体内壁来收集清洗液。内部冲洗法和空气回流法都适用于管形部件内壁清洗,然而空气回流法以空气为媒介去填充管形部件内壁,通过空气回流将内壁颗粒物收集到一个初步过滤装置中,然后停止空气回流,用压力冲洗的方法对初步过滤装置进行二次清洗,同样也要收集残留于箱体内壁的颗粒物。因此气压冲洗法和空气回流法都是液体介质和气体介质相结合使用的清洗方式。

2.5清洗液的选择

VDA 19-2015详细描述了不同清洗方式适用清洗液的兼容性问题。ISO 16232:2007只是模糊地规定了清洗参数要与零部件和清洗系统相匹配,未列出具体的应用范围。

图4 气压冲洗法示意图Fig.4 Schematic diagram of the air pressure flushing method

图5 空气回流法示意图Fig.5 Schematic diagram of the air refluxing method

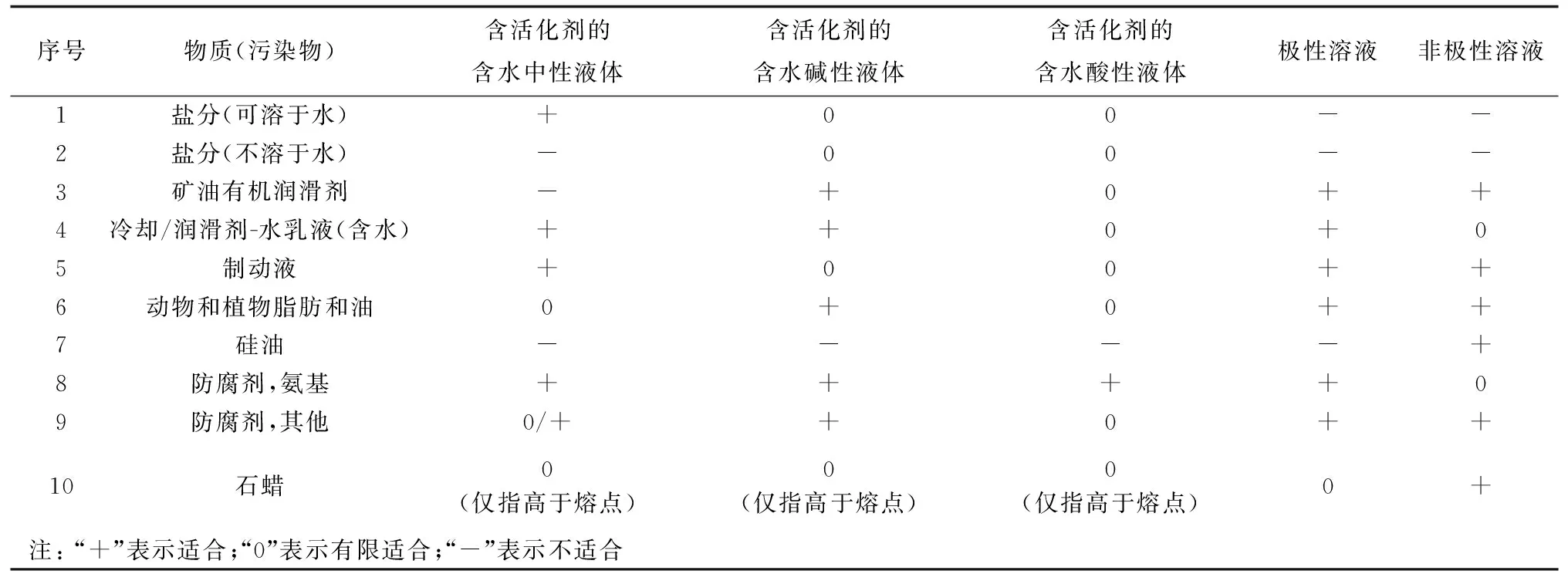

ISO 16232:2007主要针对液压部件的测试,清洗方法中用到的介质都是液体,而VDA 19-2015还介绍了气压部件的测试方法。气压部件与液体接触时,部件表面可能会受损,选择有一定压力的无尘空气作为介质去清洗气压部件则不会出现部件受损的情况。但在使用液体清洗的时候,选择的清洗液一定不能和测试的部件发生化学反应,且测试污染物不能溶于清洗液中,由此可见清洗液与测试样品的兼容性是非常重要的。VDA 19-2015中关于清洗液兼容性的说明和选择的建议如下。

汽车零部件制造过程中使用的大多数材料都可以使用两类清洗液来分离:非极性清洗液和含表面活性剂的含水中性清洗液。两类清洗液的选择依据如下。

(1) 含表面活性剂的含水中性清洗液(如去离子水)通常可用于清洗含水冷却液和润滑剂乳化液、动物和植物油脂、油液以及氨基防腐剂。

(2) 如果无法采用,检查上述非极性溶液(二氯乙烷等)是否适合,它们特别适合于清除矿物油基润滑剂或防腐剂。

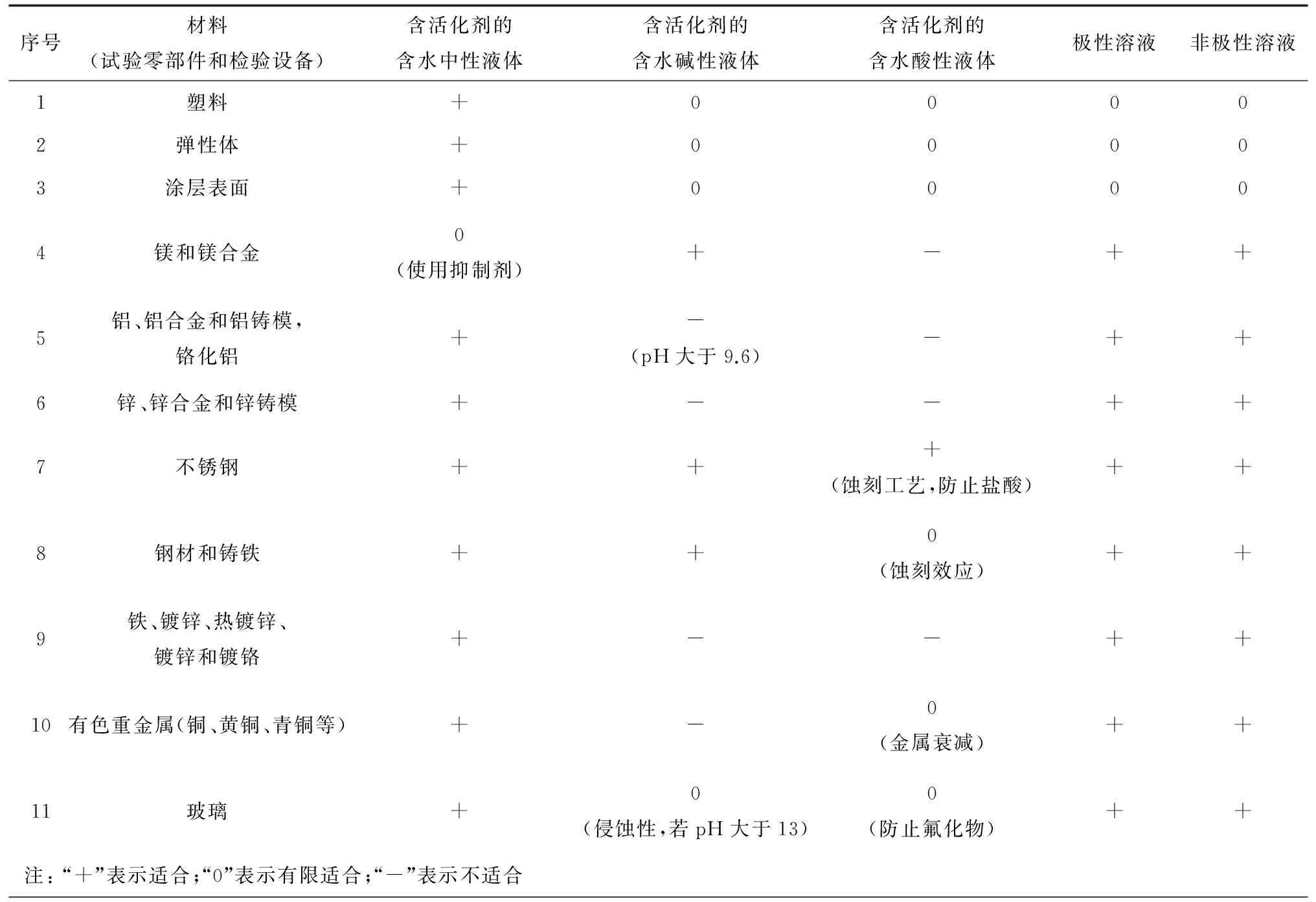

(3) 如果上述两类清洗液都证明不适用,则必须选择专用的清洗液,例如酒精(乙醇,极性溶液)以清除制动液。在进行这项选择时,确保清洗液与部件材料相容。特别当使用烃类清洗液时,可能会发生塑料和涂层表面不相容的情况。含表面活性剂的含水中性清洗液不可与镁或镁合金一起使用,污染物与清洗液的相容性示例见表1,零部件与清洗液的兼容性见表2。当零部件表面出现除表1所列污染物以外的物质时,需要考虑这些物质是否影响试验液体(清洗液)分离此物质。

表1 清洗液与污染物的相容性Tab.1 Compatibility of cleaning liquids and contaminants

表2 清洗液体与材料的兼容性Tab.2 Compatibility of cleaning liquids (test liquids) and materials

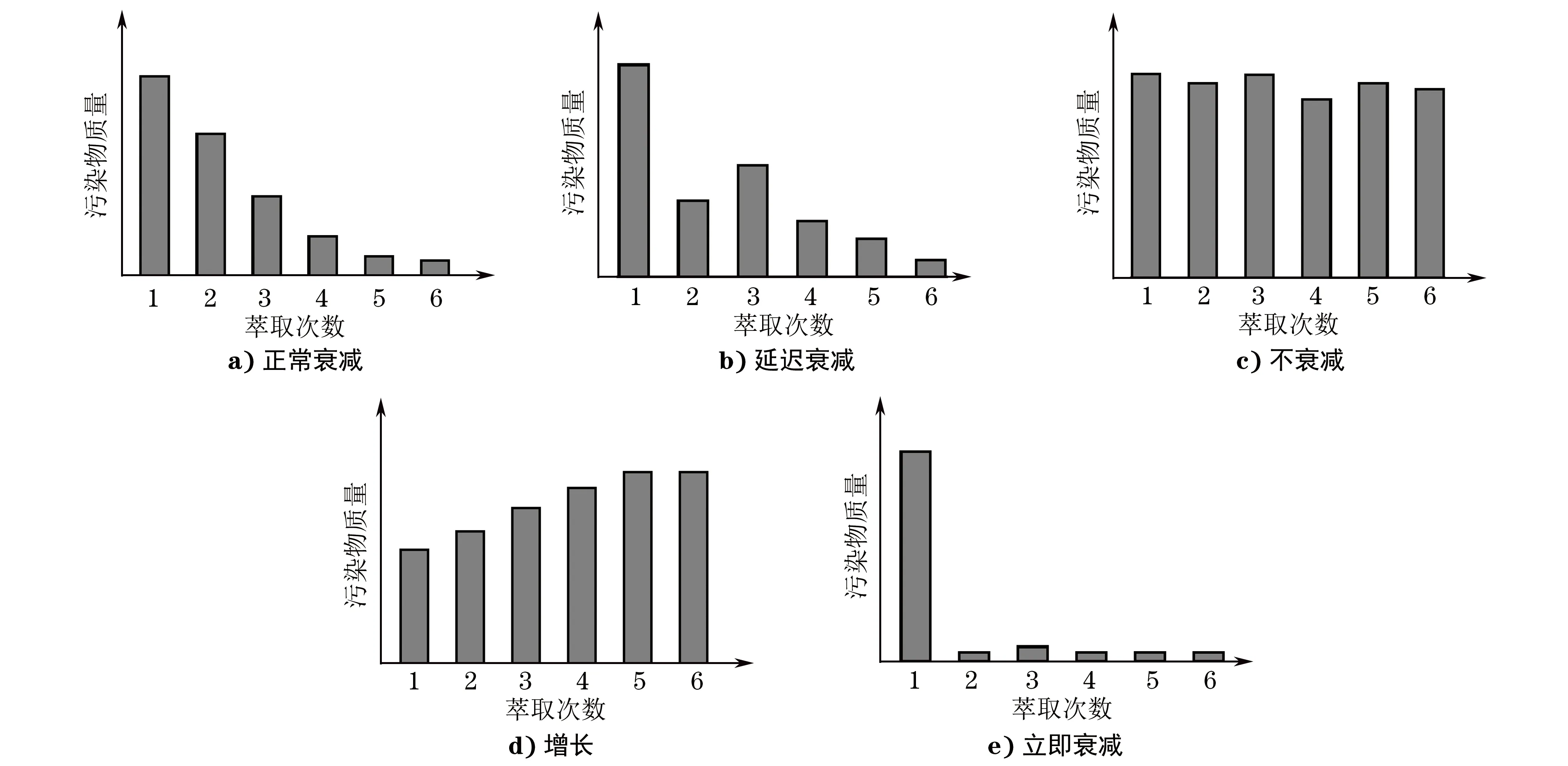

2.6萃取曲线

理想情况下萃取曲线(即污染物质量随萃取次数的变化曲线)呈现依次递减的状态,但也有其他情况。VDA 19-2015详细说明了萃取曲线的几种异常类型(图6)及原因分析,并说明了相应的参数调整方法。ISO 16232:2007并未说明异常情况的处理方法。

图6 VDA 19-2015中不同类型的萃取曲线Fig.6 Different forms of extraction patterns in VADA 19-2015:a) normal attenuation; b) delayed attenuation; c) no attenuation; d) increase; e) immediate attenuation

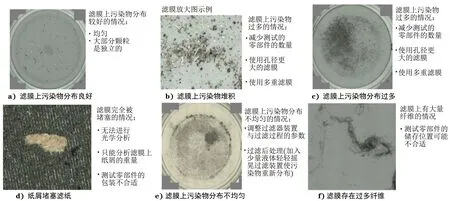

2.7过滤异常案例

在汽车零部件污染物过滤过程中,需要保证污染物颗粒均匀且不重叠地分布在滤膜表面。但因不同过滤环境和手法的影响,在过滤后污染物分布会出现异常现象。VDA 19-2015给出了几种颗粒物在滤膜上异常分布的情况和相应的参数调整方法,如图7所示。而ISO 16232:2007未对异常状况处理方法进行规定。

图7 VDA 19-2015中过滤后污染物分布示意图Fig.7 Schematic diagram of the contaminant distribution after filtration in VDA 19-2015:a) well distribution of contaminants on the filter; b) contaminant accumulation on the filter; c) excessive distribution of contaminants on the filter; d) filter clogged by the paper scraps; e) uneven distribution of contaminants on the filter; f) a large number of fibers on the filter

2.8污染物分析方法

确定污染物的来源对于零部件生产商来说至关重要,只有先分析确定污染物的性质,才能分析出其来源,通过管控污染物来源渠道,就可以提高产品的清洁度,保证产品的使用寿命。

ISO 16232:2007中的污染物分析方法包括了重量法、光学颗粒计数法、目视检查法、扫描电镜(SEM)分析法和能谱仪(EDS)分析法,VDA 19-2015又增加了激光、拉曼、红外、X射线荧光光谱仪等分析方法。

2.9测试结果的限值

基本清洁度是指零部件正常工作时所能承受的清洁度上限,VDA 19-2015从颗粒物的尺寸、数量、系统和零部件的危害程度、成本控制、引入过程等方面给出了详细的评估方法,举例说明了限值包括的参数,且对超过限值的原因分析及改进方法也给出了说明。但ISO 16232:2007仅阐述了测试的方法,指出限值由供需双方协商确定。

3 分析与讨论

对于汽车零部件及产品可靠性寿命而言,清洁度是一项非常重要的质量指标,如何有效地评估产品清洁度尤为关键。

根据上述分析所描述的区别可以看出,VDA 19-2015从测试样品的拆卸到最终测试结果的评估,对每个关键点的表述都非常全面详细,并且给出了较多的异常情况处理方法,给测试者理解并使用标准带来了很多便利,最后给出了整个测试过程的案例解读,更好地帮助测试者把握测试重点。

相对而言,对于整体的测试流程,ISO 16232:2007仅比较模糊地说明了相关的测试要点,没有详细描述测试可能存在的异常情况,对于每个关键的测试点也没有规定,给了测试者较大的自主选择空间,每个测试者不同的测试手法和测试习惯可能会对测试结果产生较大差异。

建议测试人员在使用ISO 16232:2007时,要注意此标准的适用范围,通过经验选择最合适的萃取方法和参数等因素,判断萃取曲线和测试结果正常与否,都要进行经验判断和确定,以保证测试结果的准确性。

4 结论

相较于ISO 16232:2007而言,VDA 19-2015更加完整准确地描述了汽车零部件清洁度的整个测试过程,分析了常见的异常情况并给出了解决方法,更利于试验人员的理解和掌握。对于污染物的萃取和分析方法,VDA 19-2015比ISO 16232:2007要更多更完善,能更好地为汽车零部件生产厂商控制产品清洁度提供有力的依据。

[1] 任宇光.机车主要零部件清洁度测定方法和清洁度限值的探讨[J].铁道标准设计,1995(4):44-45.

[2] VDA 19-2015 汽车零部件清洁度测试方法[S].

[3] ISO 16232:2007 公路车辆 液体环路零件清洁度测试方法[S].

[4] 程俊.装载机工作系统液压油清洁度控制研究[D].长春:吉林大学,2013.

[5] 项玲媛.液压阀清洁度控制探讨[J].工程机械,2001,32(12):35-37.

[6] 陈欠根,袁东来,郝鹏.液压油清洁度精确检测方法[J].流体传动与控制,2007(5):43-45.

[7] 陈欠根,袁东来,徐震.液压油清洁度检测[J].工程机械与维修,2007(9):158-159.

[8] JB/T 7158-2010 工程机械 零部件清洁度测定方法[S].

CleanlinessTestingMethodsforAutoComponents

XUJiajia

(Meixin Testing Technology Co., Ltd., Shenzhen 518108, China)

The differences in the cleanliness testing methods of the automotive industry parts described in VDA 19-2015 and ISO 16232: 2007 were discussed. From the aspects of the applicable scope of methods, testing sample preparation, test method selection, data analysis, abnormal results analysis, and so on, the contents in the two standards were compared. By comparison, it could be concluded that VDA 19-2015 was more comprehensive and detailed than ISO 16232: 2007 in the aspect of cleanliness testing methods, and the analysis methods on testing results in VDA 19-2015 were more diversified. In the practical testing work, it was suggested that the characteristics of the test samples should be applied to determine the optimal testing methods and the result analysis methods, so that the best testing effect could be obtained.

auto component; cleanliness; testing method; VDA 19-2015; ISO 16232: 2007; particle; extraction curve

10.11973/lhjy-wl201709006

2017-05-02

许佳佳(1986-),男,学士,主要从事汽车零部件及汽车电子组装产品的检验质量评价、材料研究、失效分析等方面的工作,xujiajia@mttlab.com

TH16

:A

:1001-4012(2017)09-0642-06