机载三股流板翅式换热器性能分析

李 俊,蒋彦龙,王 瑜,李 娟,孟二林

(1.苏州科技大学 环境科学与工程学院,江苏 苏州 215009;2.南京航空航天大学 航空宇航学院,江苏 南京210016;3.南京工业大学 城市建设学院,江苏 南京 210009)

机载三股流板翅式换热器性能分析

李 俊1,蒋彦龙2,王 瑜3,李 娟1,孟二林1

(1.苏州科技大学 环境科学与工程学院,江苏 苏州 215009;2.南京航空航天大学 航空宇航学院,江苏 南京210016;3.南京工业大学 城市建设学院,江苏 南京 210009)

基于翅片、隔板和流体的传热特性,采用有限容积法建立了包含相变流和交叉式在内的多股流板翅式换热器数学模型,分别从流体流动方向平均温度分布、各通道流体出口温度分布、不同流体通道的翅片温度分布三方面对两种特定结构型式下的机载三股流板翅式换热器的传热性能进行了对比,通过分析认为翅片旁通效应和温度交叉现象的存在导致不同流体单叠排列方式劣于冷热流体单叠排列方式。

机载环境;三股流;板翅式换热器;通道排列;传热分析

多股流板翅式换热器通过冷热流体资源整合,具有系统集成度高、便于管理、节约投资成本、占地面积小等优点,在航空领域有着广泛的应用前景。相比于两股流板翅式换热器,多股流板翅式换热器由于通道分配和排列不当,可能会出现温度交叉和热量内耗现象。

对于多股流板翅式换热器通道分配与排列问题,最早采用的策略是隔离性通道排列原则,Suessmann[1]针对隔离性通道排列的不足提出局部热负荷平衡型通道排列的设想,Prasad[2-3]研究了多股流换热中翅片可能存在的三种温度分布形式,提出了通道排列优化的等壁温原则。李淑英[4]参考Prasad得到的通道的周期性排布对应隔板壁温的周期性波动结论,提出准等壁温原则。Yuan[5]数值分析了交叉式三股流换热器三种不同通道排列方式下纵向导热对换热性能的影响。Zhao[6-7]基于局部热负荷平衡原则和等壁温原则,采用GA算法对多股流板翅式换热器通道排列做了优化设计,Peng[8]采用混合粒子群算法在变工况条件下以累积热负荷均方差最小为目标函数对多股流板翅式换热器的通道排列方式进行了优化设计。

上述研究工作主要针对空分领域,但是机载环境,R134a、防冻液、燃油、冲压空气是环控系统常用工质,为了匹配各股流体阻力,换热器设计布局时,常将冲压空气与其余工质交叉布置。相比于常规多股流板翅式换热器,机载多股流板翅式换热器流体间交叉流动以及R134a在换热器通道内相变流动导致其数值计算更加复杂。笔者针对机载多股流板翅式换热器的特点,建立交叉式多股流板翅式换热器模型,并从不同角度对两种特定结构型式下的机载三股流换热器换热性能进行对比分析。

1 数值计算方法

对于多股流板翅式换热器(物理模型见图1),多股流板翅式换热器任一通道流体温度变化受多种因素制约,翅片定性尺寸不为定值。为便于数值计算,作如下假设:(1)通道内流体沿通道高度方向温度相等;(2)忽略同一层流体横向热质交换以及流动方向热传导;(3)翅片和隔板厚度方向温度相同,且翅片根部温度等于隔板温度;(4)各股流体在通道内流量均匀分配;(5)忽略各股流体压降对物性参数的影响;(6)换热器与外界环境之间无热量交换。

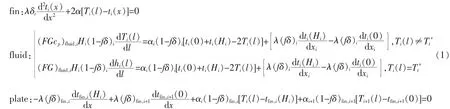

基于上述假设,分别对流体、隔板以及翅片建立能量守恒方程:

图1 板翅式换热器结构示意图

上式,λ表示换热器金属材质导热系数,W/(m·K);F表示流体间的相对流动方向 (F等于1或-1);G表示质量流速,kg/(m2·s);cp表示流体定压比热容,J/(kg·K);H 表示翅片高度,m;f表示翅片密度,m-1;δ表示翅片厚度,m;δ表示流体温度,K;T*表示流体相变温度,K;t表示翅片温度,K;α 表示对流表面换热系数,W/(m2·K);h表示相变流体比焓,J/kg;x、l分别表示流体沿流动方向、翅片高度方向笛卡尔坐标,m;i表示通道编号。

根据上述微分方程,将换热器划分为如图1所示的W×L个子单元换热器,对于式(1)中Ti(l)的一阶导数项,通过一阶中心差分离散如下:

当流体处于相变阶段时,假定相变流体为比热容无穷大的单相流体,则求解格式可统一为式(2),每当子单元换热器计算完毕时,通过程序设定,将下一行或列的子单元换热器的相变流体温度重置为相变温度,同时累加相变流体的热流量直至相变结束。

对于流体与隔板、翅片的对流换热定性温度,取子单元换热器流体进出口温度的算术平均值,如下:

综上,将各股流体的入口温度作为边界条件,可求得子单元换热器各股流体的出口温度,依次循环,采用逐行或逐列依次扫描的方式进行求解,可获得多股流板翅式换热器各层流体的温度场。当流体间逆流流动时,可假定温度初场,用交替方向块迭代法的思想迭代计算直至逆流流体温度场收敛,计算方法见文献[9]。

2 机载案例分析

基于上述数值计算方法,对于以空气(A)、65#防冻液(B)、R134a(C)为工质的机载三股流换热器提出两种通道排列方式(型式Ⅰ和Ⅱ),换热器芯体长度为400mm,宽度为130mm,材质为LF-21,A流动沿宽度方向流动,B和C沿长度方向顺流流动,具体结构参数见表1。两种结构型式相比,外形尺寸基本相同,型式ⅠB和C质量流速较大,流阻较高,A质量流速较小,流阻较低,型式Ⅱ通道数较多,换热器重量较大。

2.1 流体温度分布

两种结构型式换热器流体沿流动方向平均温度变化如图2所示。从图中冷流体空气出口温度可以看出,两种结构型式下冷热流体换热量相同,但是热流体对于冷量的分配方式不同。65#防冻液和R134a均为热流体,通道数分配相同,但是65#防冻液与R134a在“竞争”冷量的过程中处于劣势,结构型式Ⅱ中热流体通道相邻布置,这种劣势尤为明显。

两种结构型式下每层通道流体出口平均温度如图3所示。从图3可看出,由于换热器上下封头绝热边界的假设,因此靠近换热器上下封头的各层流体热负荷与换热器中部的热负荷存在差异,结构型式Ⅱ的温度不均匀性较Ⅰ更加严重。

表1 三股流板翅式换热器结构参数

图2 沿流动方向各股流体温度变化

图3 各通道流体出口平均温度

2.2 翅片温度分布

换热器各股流体通道之间周期性排列,分别观察两种结构型式,三种流体相连中间通道9个位置(如图1所示)翅片温度分布。从图4可以看出,对于结构型式Ⅰ,由于冷热流体通道相邻布置且A是唯一冷流体,B和C所在通道翅片温度分布呈对称性;由于流体A相邻通道不同,A所在通道翅片温度分布不对称,且在不同位置翅片绝热面并不相同;另外,在换热器中部流体C发生相变阶段,由于B和C温差较大且B为中间热流体,因此翅片绝热面靠近流体B侧且将接近A和B中间隔板位置,若B和C温差进一步扩大,将会出现翅片旁通效应。对于结构型式Ⅱ,A所在通道翅片温度对称分布,B从A获得了较多冷量,但是B通道与C相邻且温度低于C,导致B和C出现热量内耗,另外A通过B所在通道的翅片也会旁通一部分冷量到C。

图4 不同位置一个周期通道内翅片温度分布

综上所述,从翅片温度分布也可以看出,由于翅片旁通效应和热量内耗现象,结构型式Ⅱ换热器通道排列劣于结构型式Ⅰ换热器。也就是说,在对多股流换热器通道排列设计时,多股流冷热流体间隔布置可有效防止翅片旁通和热量内耗,冷(或热)流体间的相邻布局会降低换热器的传热性能。

3 结论

(1)建立的交叉式多股流板翅式换热器模型能够反映不同通道排列方式下可能出现的翅片旁通效应和温度交叉现象;(2)从流体平均温度分布、各通道温度分布以及翅片温度分布三方面均可看出,冷热流体单叠周期性排列(型式Ⅰ)较不同流体单叠周期性排列(型式Ⅱ)换热性能更优。由此可知,多股流换热器通道排列时应遵循冷热流体间隔布置的原则,同类型的流体相邻布置的通道排列方式会导致翅片旁通和热量内耗现象,降低换热器传热性能。

[1]SUESSMANNW,MANSOUR A.Passage arrangement in plate-fin heat exchangers[J].International Congress of Refrigeration,1979(9):421-429.

[2]PRASAD B.Fin efficiency and themechanisms of heat exchange in multi-stream plate-fin heat exchangers:formulation[J].International Journal of Heat and Mass Transfer,1996,39(2):419-428.

[3]PRASAD B.The performance prediction ofmulti-stream plate-fin heat exchangers based on stacking pattern[J].Heat Transfer Engineering,1991,12(4):58-70.

[4]李淑英,王忠建,张扬.多股流换热器的通道分配设计方法[J].流体机械,2011,39(11):45-49.

[5]YUAN P,KOU H S.The comparison of longitudinalwall conduction effect on the crossflow heat exchangers including three fluid streamswith different arrangements[J].Applied Thermal Engineering,2001(21):1891-1907.

[6]ZHAOM,LIY Z.New integral-mean temperature differencemodel for thermal design and simulation of parallel three-fluid heat exchanger[J].International Journal of Thermal Sciences,2012,59(9):203-213.

[7]ZHAOM,LIY Z.An effective layer pattern optimization model formulti-stream plate-fin heat exchanger using genetic algorithm[J].International Journal of Heat and Mass Transfer,2013,60(5):480-489.

[8]PENG X,LIU Z Y,QIU C,et al.Passage arrangement design formulti-stream plate-fin heat exchanger[J].International Journal of Heat and Mass Transfer,2014,77:1055-1062.

[9]李俊,蒋彦龙,周年勇,等.交叉式多股流板翅式换热器数值研究[J].航空动力学报,2016,31(5):1087-1096.

Performance investigation of airborne three-stream plate-fin heat exchanger

LIJun1,JIANG Yanlong2,WANG Yu3,LIJuan1,MENG Erlin1

(1.School of Environmental Science and Engineering,SUST,Suzhou 215009,China;2.College of Aerospace Engineering,NUAA,Nanjing 210016,China;3.College of Urban Construction,NTU,Nanjing 210009,China)

Based on the heat transfer characteristics of fin,plate and fluid,the mathematical model of multistream plate-fin heat exchanger including fluid phase change and cross flow between different fluids was established using the finite volumemethod,and the heat transfer performance of airborne three-stream plate-fin heat exchangers in two different structureswere compared bymeans of the temperature distribution of each fluid along the flow direction,the outletmean temperature of the fluid in each channel and the fin temperatures in different positions.From the analysis above,it can be obtained that the passage arrangementmethod using hot and cold fluids in turn is preferred than themethod using different fluids in turn due to the fin bypass effect and the temperature cross phenomenon.

airborne;three-stream;plate-fin heat exchanger;passage arrangement;heat transfer analysis

V241.0

:A

:2096-3270(2017)03-0026-04

(责任编辑:经朝明)

2017-04-02

江苏省自然科学基金项目(BK20160354;BK20170382)

李 俊 (1986-),男,山西晋中人,讲师,博士,主要从事高效换热技术、安全救生的研究,Email:lijun830@126.com。