基于BP神经网络的花生挤压膨化参数优化研究

胡瑞芬,王 迪,程一启,张兆国

(1.昆明理工大学 现代农业工程学院,昆明 650500; 2.黑龙江民族职业学院,哈尔滨 150081)

基于BP神经网络的花生挤压膨化参数优化研究

胡瑞芬1,王 迪2,程一启1,张兆国1

(1.昆明理工大学 现代农业工程学院,昆明 650500; 2.黑龙江民族职业学院,哈尔滨 150081)

研究花生挤压膨化工艺参数对产品质量(粕残油率)的影响。通过建立BP神经网络模型,利用样本对其进行训练使其具有工艺参数-产品质量的映射能力,结合粒子群算法进行参数寻优,确定粕残油率最低时的最优参数组合。结果表明:建立了BP神经网络模型,相关的试验验证了仿真结果,表明BP神经网络模型在参数优化中的有效性和适应性;确定最优的参数组合为主轴转速55 r/min、模孔直径12 mm、套筒温度105℃、喂料速度26 r/min、含水率11%和轴头间隙12 mm。在最优参数组合下,粕残油率为1.03%。模孔直径、主轴转速和套筒温度对产品质量的影响较大。

花生;挤压膨化;BP神经网络

花生是世界五大油料作物之一。在我国,花生约有50%用于榨油,27%直接食用,8%出口,留种及其他用途占15%[1]。传统的花生油制备一般采取压榨法和溶剂浸出法,不仅残油率高,而且劳动强度大。因此,探索一种提油率高的新型工艺是十分必要的。制取油脂前对油料进行挤压膨化是一种新兴的、适用于多种油料的生产工艺[2]。花生作为我国主要的油料作物,如何对其油脂及蛋白质进行高效提取是农业关注的问题之一,而食品挤压膨化加工技术是一种高温短时加工工艺,是集混合、搅拌、破碎、加热、蒸煮、杀菌、膨化及成型等为一体的高新技术,正广泛地应用于食品与饲料工业[3-5]。根据挤压系统模型理论,挤压机的相关参数(喂料速度、主轴转速、套筒温度等)对于产品质量有着重要的影响,因此对花生挤压膨化过程中工艺参数进行优化,对于进一步改善生产工艺,提高花生挤压膨化产物质量有着重要意义。

挤压膨化工艺参数和产品质量之间呈非线性关系,且无法采用显式的代数微分方程进行描述,而人工神经网络是一种模仿人脑结构的信息处理模型,由许许多多简单的神经元经过一定的权值连接起来,可以用于非线性运算、自学习,具有很强的容错能力[6]。BP神经网络(Back Propagation)在数值预测方面展示其巨大的力量。BP神经网络能够利用一定量的样本进行训练,从而建立起输入量和输出量之间的映射关系[7-9]。

因此,本文以BP神经网络模型为基础,建立工艺参数(主轴转速、模孔直径、套筒温度、喂料速度、含水率和轴头间隙)和产品质量(粕残油率)之间的关系,同时结合粒子群算法进行参数寻优,确定最佳的工艺参数,进一步从各参数对产品质量的灵敏度入手,确定各工艺参数对产品质量的影响。

1 材料与方法

1.1 试验材料

1.1.1 原料

山东小粒红皮花生:平均含油率45. 81%(湿基),原始含水率6.06%。

1.1.2 设备

单螺杆剖分式挤压机: 山东理工大学研制,设备主要由加热系统、传动系统、喂料系统、冷却系统等部件构成。螺杆转速为0~1 200 r/min无级可调,套筒温度0~300℃连续可调,配有温度数显仪表闭环自控系统,挤压机模孔直径有级可调; 油料浸出器:昆明理工大学现代农业工程学院农产品加工试验室自主研制,包括溶剂贮藏室、水浴控制室、浸油反应室、混合油贮存室。水浴控制室包括加热器、温度控制表、加热管路,温度控制表的目的在于控制浸油时溶剂油的温度一直保持在57℃。

1.2 试验方法

1.2.1 挤压膨化及浸出试验

(1)挤压膨化:花生→清理→粉碎→挤压膨化→挤出物。

(2)浸出试验:花生挤压膨化后,将其挤出物分为约1 cm长,放入浸出器进行浸出。浸出时间90 min,浸出温度57℃。保持6号溶剂浸没膨化物,并且保证溶剂注入量和流出量一致,浸出温度保持平稳。

1.2.2 粗脂肪、含水率的测定

粗脂肪测定依据GB/T 5512—2008进行;含水率测定依据GB 5497—1985进行。

2 结果与分析

2.1 挤压膨化及浸出试验结果

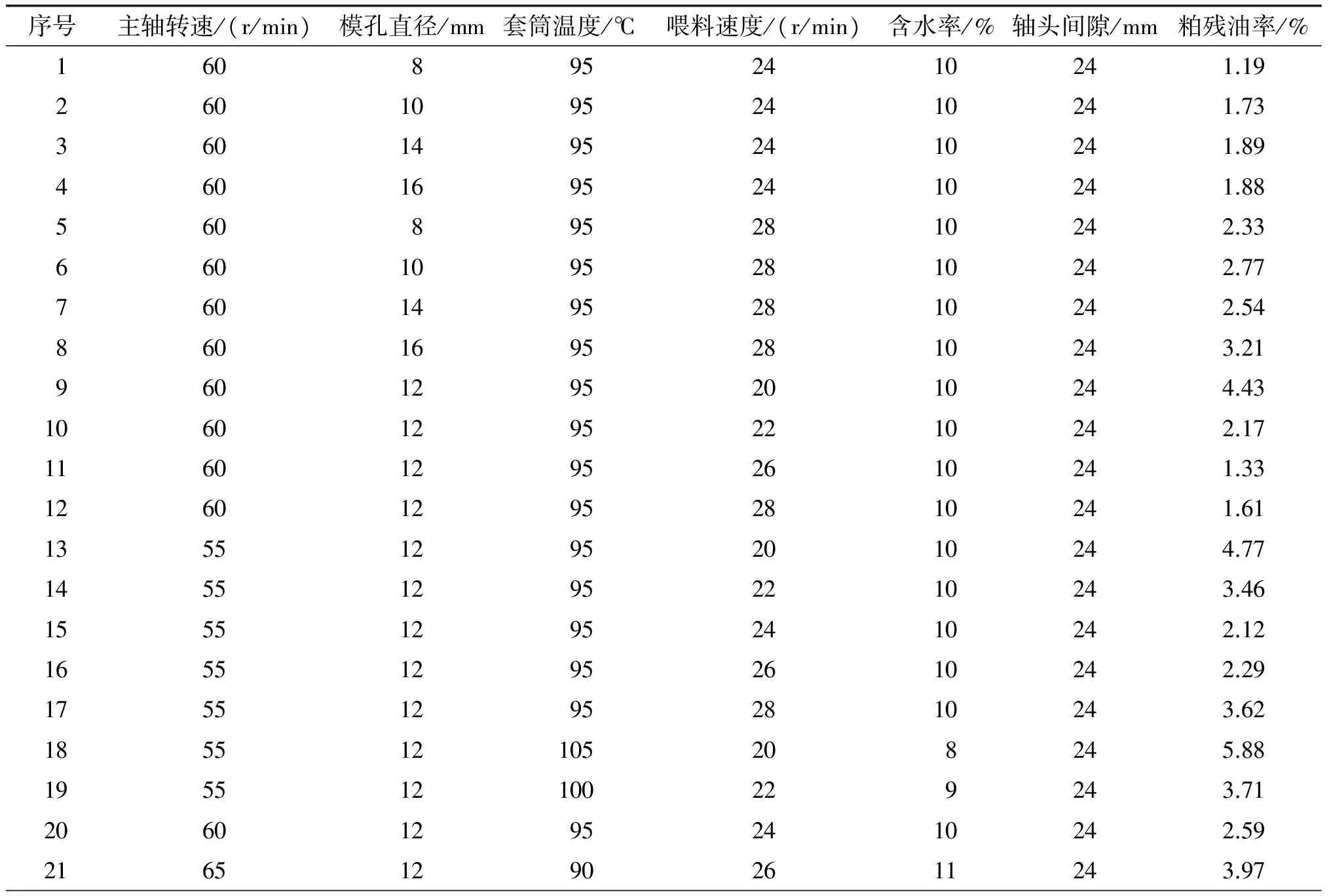

利用正交设计和随机设计相结合的方法确定样本参数,试验设计及结果见表1。

表1 试验设计及结果

续表1

序号主轴转速/(r/min)模孔直径/mm套筒温度/℃喂料速度/(r/min)含水率/%轴头间隙/mm粕残油率/%227012852812246.28235012105208123.06245512100229122.33256012952410121.05266512902611123.42277012852812123.53

2.2 BP神经网络模型的建立

在模型训练之前首先对输入输出变量做归一化处理,以消除量纲对神经网络节点权值的影响。利用样本前20组数据对BP神经网络进行训练,其误差变化情况如图1所示。由图1可知,经过迭代,神经网络的误差已经达到10-6以下,表明神经网络模型能够准确地反映输入参数和输出参数之间的映射关系。

图1 训练误差变化过程

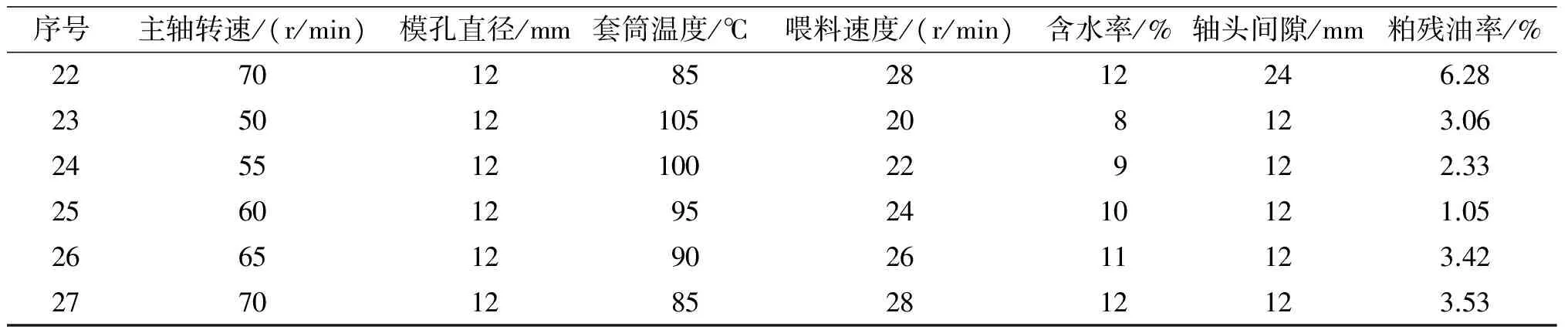

选择剩余的7组样本为试验验证样本,神经网络粕残油率预测值和真实值之间的关系见表2。由表2可知,该模型误差满足要求,可以其为基础进行分析。

表2 预测值和真实值的关系 %

2.3 最优参数组合的确定

根据训练好的神经网络模型,以粒子群算法为基础进行寻优。

根据仿真结果可以确定最优的参数组合为主轴转速55 r/min、模孔直径12 mm、套筒温度105℃、喂料速度26 r/min、含水率11%和轴头间隙12 mm,此时对应的粕残油率为1.03%。

2.4 灵敏度分析

神经网络模型是输出量对输入量的非线性映射,输出变量(函数值)对各输入参数的偏导数能够描述输入变量发生变化时所引起的输出值的改变,而该偏导数无法用明确的公式进行描述,灵敏度分析法能够在函数表达式不明确的情况下,通过设置参数的微小变化来衡量输出值的变化情况。

在最优参数组合领域进行灵敏度分析,会更加直观展示,选用适应度函数的倒数作为z轴。

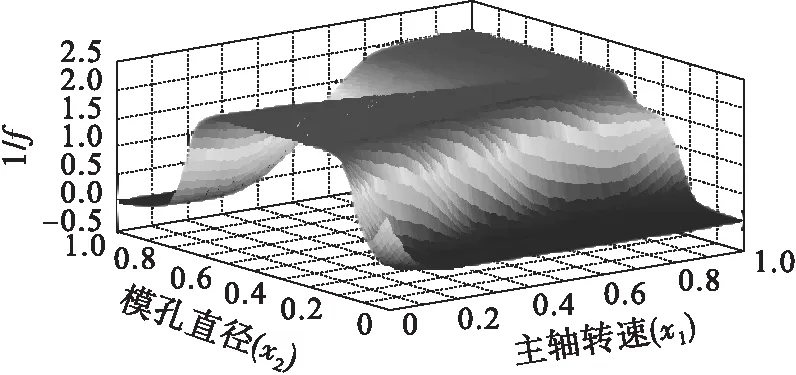

2.4.1 主轴转速、模孔直径对粕残油率的影响

主轴转速、模孔直径对粕残油率的影响见图2。由图2可知,在模孔直径x2为0.25处,适应度函数倒数呈现明显的凸起,表示在这个区间内适应度函数较小,而当主轴转速x1为0.5时,适应度函数最小,组合最优。在最优点附近,当模孔直径x2在(0,0.25)区间时,适应度函数值变化明显,而在(0.25,0.7)区间内,函数值没有明显变化;x1在(0,0.7)区间,主轴转速对适应度函数的数值基本没有影响,其灵敏度较低,表明主轴转速对产品质量的影响基本可以忽略。

图2 主轴转速、模孔直径对粕残油率的影响

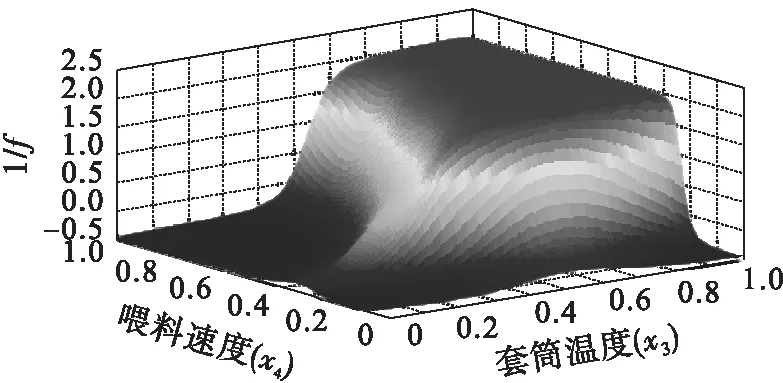

2.4.2 套筒温度、喂料速度对粕残油率的影响

套筒温度、喂料速度对粕残油率的影响见图3。由图3可知,套筒温度和喂料速度对产品质量的影响有着较大的相似性。在最优点(1.0,0.75)附近,函数值较为平缓,此时变量对函数值的灵敏度较小;函数值最大的区间落在(0.3,1.0)区间内,可见当喂料速度、套筒温度太低时将会较大地影响产品质量。

图3 套筒温度、喂料速度对粕残油率的影响

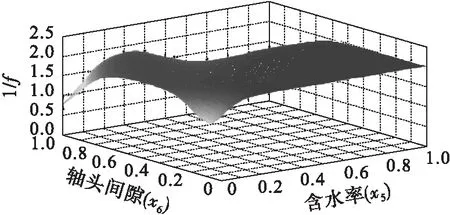

2.4.3 含水率、轴头间隙对粕残油率的影响

含水率、轴头间隙对粕残油率的影响见图4。由图4可知,含水率和轴头间隙对于产品质量的影响也比较小,其适应度函数图像较为平缓。

图4 含水率、轴头间隙对粕残油率的影响

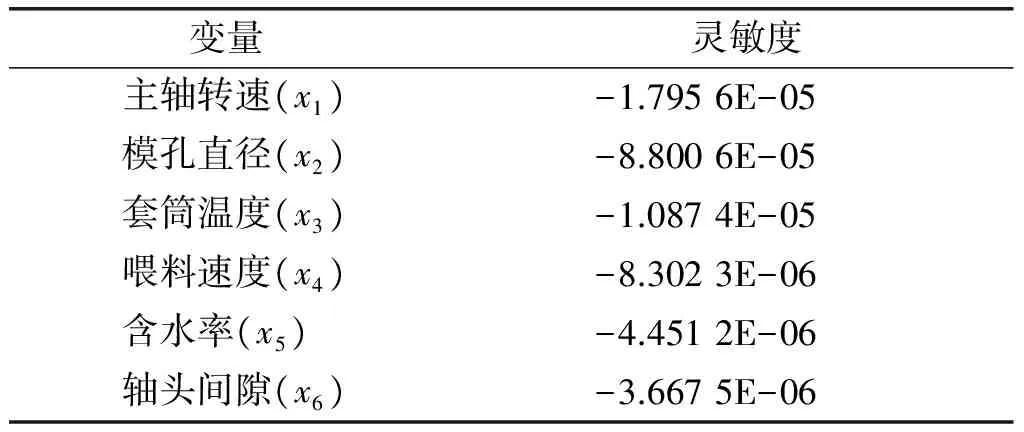

2.4.4 各参数灵敏度分析

为进一步探究各试验参数对粕残油率的影响,在极值点附近进行灵敏度分析。函数值对各变量的偏导数可以反映在该参数组合附近变量对函数值的影响程度,如下式:

式中:f为粕残油率;x为试验参数。

利用神经网络进行计算,可以得到各变量的灵敏度,结果见表3。

表3 各变量灵敏度

由表3可知,对产品质量影响最大的是x2,即模孔直径,而影响最小的是x6,即轴头间隙,因此在实践过程中,应重点关注影响较大的变量,即模孔直径、主轴转速和套筒温度。

3 结 论

本文通过构建BP神经网络模型,将挤压膨化产品质量和工艺参数之间的关系进行映射,结合粒 子群算法进行工艺参数寻优。

(1)BP神经网络能够准确映射工艺参数和产品质量之间的关系,模型准确度高,经试验验证其结果是准确可靠的。

(2)根据仿真结果可以确定最佳的参数组合为主轴转速55 r/min、模孔直径12 mm、套筒温度105℃、喂料速度26 r/min、含水率11%和轴头间隙12 mm。在最优参数组合下,粕残油率为1.03%。

(3)模孔直径、主轴转速和套筒温度对产品质量的影响较大。

[1] 马佳乐. 挤压膨化花生浸油预处理工艺参数优化研究[D]. 昆明:昆明理工大学,2016.

[2] 王迪,张兆国,马佳乐,等. 基于量纲分析对花生挤压膨化制油参数的试验研究[J]. 安徽农业科学,2016(9):112-115.

[3] 杜双奎,魏益民,张波. 挤压膨化过程中物料组分的变化分析[J]. 中国粮油学报,2005,20(3):39-43.

[4] 张兆国,马佳乐,王迪,等. 油菜籽在挤压机腔体内变化规律的研究[J]. 中国油脂,2016,41(3):103-106.

[5] 郎珊珊, 阎树田, 石戴卫. 操作参数对挤压组织化花生蛋白质构特性的影响[J]. 中国油脂, 2014,39(12):23-26.

[6] 黄德双.神经网络模式识别系统理论[M]. 北京:电子工业出版社, 1996.

[7] MCLOONE S, IRWIN G. A variable memory quasi-newton training algorithm[J]. Neural Process Lett, 1999(1):77-89.

[8] 胡旺, YEN G G,张鑫. 基于Pareto熵的多目标粒子群优化算法[J]. 软件学报,2014, 25(5):1025-1050.

[9] 公茂果, 焦李成, 杨咚咚,等. 进化多目标优化算法研究[J]. 软件学报, 2009, 20(2):271-289.

OptimizationofpeanutextrusionparametersbasedonBPneuralnetwork

HU Ruifen1, WANG Di2, CHENG Yiqi1, ZHANG Zhaoguo1

(1.College of Modern Agricultural Engineering, Kunming University of Science and Technology, Kunming 650500, China; 2. Heilongjiang Vocational College for Nationalities, Harbin 150081, China)

The effects of peanut extrusion parameters on product quality (residual oil rate of the meal) were studied. Through the establishment of BP neural network model, the samples were trained to have the mapping ability of process parameters-product quality. Combined with PSO, the optimal parameter combination was determined when the residual oil rate of the meal was the lowest. The results showed that BP neural network model was established and the relevant experiments verified the simulation results, which showed that BP neural network model had effectiveness and adaptability in parameter optimization. The optimal parameter combination was obtained as follows: spindle speed 55 r/min, diameter of die orifice 12 mm, sleeve temperature 105℃, screw speed 26 r/min, moisture content 11% and distance between die and screw 12 mm. Under these conditions, the residual oil rate of the meal was 1.03%. The diameter of die orifice, spindle speed and sleeve temperature had higher effects on the product quality.

peanut; extrusion; BP neural network

2017-01-11;

:2017-06-04

胡瑞芬(1989),女,硕士研究生,研究方向为农产品加工(E-mail)1037506227@qq.com。

张兆国,教授,博士(E-mail)zhaoguozhang@163.com。

TS224;TP183

:A

1003-7969(2017)08-0153-04

应用技术