典型零部件标准工期在科研生产管理中的应用

◎长治清华机械厂 丛子荣 路毅 朱淼 仇小红 刘民东

典型零部件标准工期在科研生产管理中的应用

◎长治清华机械厂 丛子荣 路毅 朱淼 仇小红 刘民东

遵循准时化生产的精益理念,根据产品结构选取典型零部件,经过分析影响产品完工的各种因素来确定在特定环境下典型零部件的实际加工工期,实现标准量化,为生产计划编制的准确性和可执行性提供坚实的理论支撑,为其它产品零部件的标准工期制定、实际工期确定打下了基础。

生产计划是指导企业生产以及安排其它活动的依据;是联系产、供、销、运等各个环节的纽带;是组织企业生产活动有序均衡进行的手段。随着企业承揽型号产品品种的增多,生产任务量的增大,先进加工设备以及先进制造技术的引进,传统的生产计划编制方法已不能适应企业内外部环境的变化。由于生产计划不合理因素造成的物料库存浪费、中间工序搬运和堆积的浪费、资金积压的浪费甚多,尤其是生产计划节点按时完成率、生产成品按时完成率较低,导致出现产品延期交付的现象。长此以往,必将给企业的经济效益与声誉带来严重的负面影响。

一、工作与实践

1.总体思路

遵循准时化生产的精益生产理念,依据被确定的每种(类)典型零部件产品在特定环境下的生产工期,编制生产计划。

2.项目实施方案

首先根据产品结构,选取具有共性特点的零部件作为典型零部件;其次,测算各典型零部件组成各工序实际加工时间,即正常生产情况下的标准工期;随后,绘制网络计划图;最后,依据产品生产时的各种情况对标准工期予以修订,形成典型零部件的生产计划。

(1)典型零部件的选取

零部件的选取要涵盖目前企业承制的主要型号产品并兼顾企业内部关键设备资源,在具有代表性的型号产品中再选取具有共性结构且具代表性的典型部件。

(2)典型零部件标准工期确定

一是网络计划绘制。对选取的典型零部件利用网络计划技术编制计划,不仅能反映典型产品的工艺流程,还能反映产品的配套关系,并通过对产品各工序生产周期计算出典型产品的总生产周期,确定产品关键路线(生产短线),为生产组织、指挥、协调提供依据。典型零部件网络计划由项目、工序、流程3种要素组成,部件1的网络计划如图1所示。

二是工序实做工时与准结工时的确定。网络计划中的生产周期是正常生产条件、平均的劳动熟练程度下需要的生产周期。为了便于典型计划的编制及后续分析,将典型计划的标准工时(T)为分2个部分:一部分是实作工时(TS),即生产时间或作业时间,含基本作业时间和辅助作业时间;另一部分是准结工时(TZ),即非生产或非作业时间,为完成作业而必须发生的时间,含准备与结束时间、等待时间、组织性或技术性宽放时间等。公式为T= TS+ TZ。

三是典型零部件标准工期的确定。1个典型部件有多个零件组成,每一个零件都由一定的生产周期。通过网络计划图找出该典型部件加工工期最长的路线,确定为该典型零部件的关键加工路径,这一关键路径的工期即视为该典型部件的标准工期。

以部件1的网络计划图为例,其各条路线的标准工期计算如下:

零件1 T1=496小时=480小时+16小时

零件2 T2=444小时=428小时+16小时

零件3 T3=152小时=136小时+16小时

零件4 T4=160小时=144小时+16小时

从而得到,路线1为部件1的关键路线,T=496小时。

单件产品的标准工期,即为零件所有工序的实做工时与所有工序的准结时间之和。

公式为TD= ∑TS+ ∑TZ。

(3)典型零部件标准工期的修正

根据实际生产条件的变化,如生产批量、技术状态、任务量、作业班次、设备调剂、关键设备使用等影响生产的主要因素,研究探索各修正系数在特定环境下的具体值。

一是生产批量修正系数ka。随着产品一次性投入数量的增加,产品复杂程度的增加,对总工期来说会有增加,但增加的幅度会呈现递减的趋势。但是,当批量超出一定的量时,不分批投入,又会导致比较大的库存积压,所以生产批量对工期的影响不是一个线性关系。

通过对笔者所在企业近几年生产的型号产品做了大量的数据统计分析,建立数学模型,不断拟合产品生产周期与批量的函数关系,基本找出了生产批量与单件生产周期存在的对应关系。

当单件产品生产周期为2个月时,随着生产批量n的增加,调整系数ka2=〔60+(n-1)×4〕/(20n+40);当单件产品生产周期为4个月时,随着生产批量n的增加,调整系数ka4=〔120+(n-1)×5.6〕/(48n+72);当单件产品生产周期为6个月时,随着生产批量n的增加,调整系数ka6=〔180+(n-1)×7.2〕/(76n+106);当单件产品生产周期为8个月时,随着生产批量n的增加,调整系数ka8=〔240+(n-1)×8.8〕/(104n+136);当单件产品生产周期为10个月时,随着生产批量n的增加,调整系数ka10=〔300+(n-1)×10.4〕/(132n+168);当单件产品生产周期为12个月时,随着生产批量n的增加,调整系数ka12=〔360+(n-1)×12〕/(160n+200)。

二是技术状态修正系数kb。一般来说,研制阶段设计还不成熟,工艺还不尽完善,会有比较大的反复,甚至会出现部分零部件的报废等,导致其实际生产周期延长。随着初样、试样、批生产等阶段的进展,产品设计成熟度增加,工艺日臻完善,操作者的操作熟练程度越来越高,修正系数应逐渐下降。产品技术状态对应的kb值分别为方案阶段1.3、初样阶段1.22、试样阶段1.1、第一批1、第二批0.97、第三批0.95。

三是任务量修正系数kc。生产任务量与生产能力的比值,反映了生产资源的负荷度,直接影响产品任务的工期的变化,致使生产基本时间发生变化的比值。针对单位任务能力比、车间任务能力比以及生产班组或某道工序、某台设备上。积累任务的总和与生产能力之间的比值。当任务超过能力范围时,需要采取必要的措施,对生产任务工期进行修正。任务量即任务工时与能力工时比值的修正系数kc(见表1)。

四是设备班次修正系数kd。标准工期的计算是以一班制(8h)为基础的,当涉及到班次调整时,则修正系数为:

考虑到夜班生产效率,二班制总工作时间设定为15h,三班制总工作时间设定为20h。设备班次对应的修正数分别为:一班制1、二班制0.53、三班制0.4。

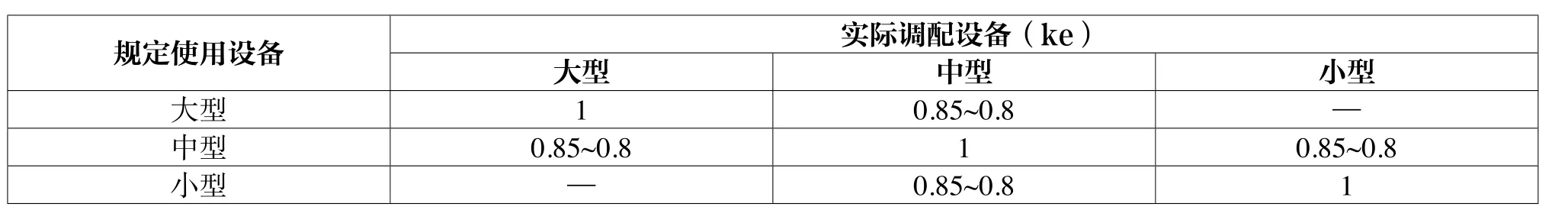

五是设备调剂修正系数ke。由于使用设备与标准所选的典型设备不同,引起效率差异而要修正定额的比例数值。特别是关重设备加工时工序环节,因此它修正的是工序标准工时,而不是整个部件的标准工时;由于企业的设备限制或生产任务平衡的需要,出现小机床干大活或大设备干小活的情况。小机床干大活由于机床功率限制不能吃大刀,需要增加走刀的次数,加大工时的消耗,而大设备干小活,由于机床最高转速限制和手工操作的不灵便,效率也会降低。该系数直接修正单件加工时间,修正系数ke(见表2)。

表2 设备调剂修正系数ke

六是关重设备使用修正系数kf。对于工序需在关键、重要、大型设备上加工的,因工序加工的特殊性,以及设备选择上的不可替代性,在实际修订过程中,因作业时间基本固定,但在准结时间上仍还存在较大的压缩弹性,故其修订系数主要围绕其准结工时进行,则公式为:DS=DZ+kf·DZJ。其中,DS为某关重设备加工工序生产周期;DZJ为某关重设备加工工序准结标准工时;kf为某关重设备加工工序准结修正系数;DZ为关重设备加工工序标准作业时间。

按照标准作业时间,以及生产进度要求,准结工时修正系数的浮动范围主要在0.5~1。如果是多种产品需要同时在某关重设备上加工,其加工能力只能是各件加工工时的总和加上适当的生产准备时间。特殊强调的是设备调剂修正系数ke、关重设备适用修正系数kf两个修正系数修正对象都是工序工时,而不是整个典型零部件的加工工时,在使用时计算比较繁琐,需要据实处理。

(4)典型零部件实际加工周期计算

典型零部件在特定环境下的生产工期T=D·k,这里修正系数k受一系列因素影响,并且这些影响因素互相叠加。因此:T=D·k=D·ka·kb·kc·kd。其中,

T为特定环境下的生产工期,D为特定环境下的标准工期,k为多种因素影响的总修正系数。

当产品加工需要用到关重设备时,还要通过关重设备修正系数对标准工期D进行修正,此时:

二、实施效果

从整体应用情况看,改变了计划节点设置“凭感觉”、“靠经验”、“拍脑门”简单粗放的工作方式,简化了生产计划的编制工作,另一方面提高了计划的准确性与可执行性,同时也为计划部门产品承揽时确定交付周期提供了一定参考。典型零部件标准工期数据收集与验证是个可持续的过程,为企业科研生产管理打开了一条新的思路与方法,后续企业将根据生产实际及具体型号的投入情况,不断拓展、完善补充典型零部件标准工期数据库,为科研生产管理相关人员提供工作参考,有效提高计划编制科学合理性和科研生产管理相关人员的工作效率。