利用注浆成型法制备高强度氧化铝陶瓷的研究*

赵华,黄丽华

利用注浆成型法制备高强度氧化铝陶瓷的研究*

赵华,黄丽华

(恩施职业技术学院,湖北恩施445000)

研究了使用α-氧化铝微粉作为起始原料,以聚丙烯酸铵(PAA-NH4)为分散剂调配注浆成型用的浆料,采用注浆成型法制备出几乎没有缺陷的生坯,烧制出抗弯强度大于750 MPa的陶瓷体。探讨了分散剂添加量对浆料黏度的影响、浆料特性对生坯特性的影响以及烧结后样品的机械性能。注浆成型用浆料的特性是获得高强度氧化铝陶瓷的关键。经生坯特性(密度与微结构)观察、陶瓷体强度测试及破裂源检测提出一种浆料设计观点,即较佳的高分子分散剂添加量是达到饱和吸附以上但还未开始大量产生分子间架桥作用的浓度范围,此状态的浆料有助于增加粉体粒子之间的黏结,因而有效减少了生坯干燥过程中产生裂缝、缺陷的机率,促使陶瓷体强度得到明显提升。

氧化铝;注浆成型;聚丙烯酸铵;微结构;抗弯强度

氧化铝(Al2O3)陶瓷具有较高的硬度、耐磨耗性、熔点及化学稳定性,故在结构陶瓷或精密陶瓷领域被广泛使用[1-2]。目前多数Al2O3陶瓷机械强度在400 MPa以下,而作为高压钠灯灯管用的半透明Al2O3虽几乎完全致密,但其强度仅在300 MPa以下[3],因此改善陶瓷制程以提升其强度一直是Al2O3陶瓷研究的重要课题。许多研究用湿式成型法制作Al2O3生坯,所得坯体密度高、孔隙小及微结构均匀,且在低温下即可制备出致密陶瓷体[4-5]。原料粉体的凝聚现象对生坯品质有严重的影响,若要消除该影响可将粉体分散于溶液中,然后运用各种湿式成型法使其在脱除溶液时直接达到均匀紧密的堆积[6]。浆料分散时常添加分散剂以改善浆料的流变性质与黏度,其中高分子分散剂可吸附在粉体表面通过空间阻隔作用达到分散效果,若高分子在溶液中解离则兼具静电排斥与空间阻隔效应[7]。笔者以α-Al2O3微粉为起始原料,以PAA-NH4为分散剂调配出注浆成型用的浆料,利用湿式成型法改善Al2O3坯体微结构的均匀性以制备出高强度的陶瓷体,探讨分散剂添加量对浆料黏度的影响、浆料特性对生坯特性的影响以及烧结后样品的机械性能。

1 实验部分

1.1 起始粉末特性

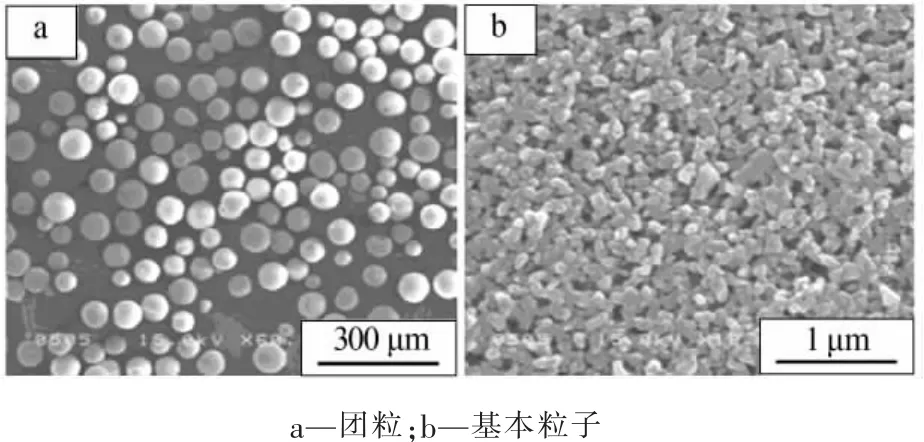

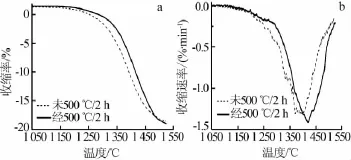

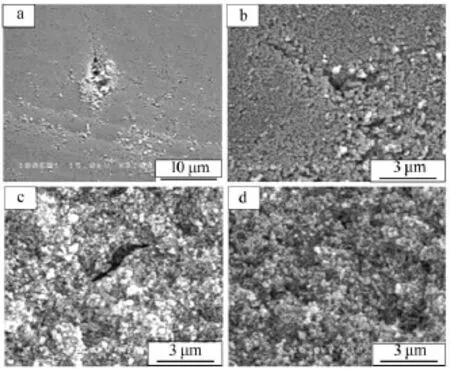

以粒径为15 nm的α-Al2O3微粉(APD-100)为起始原料(比表面积为20 m2/g),经喷雾造粒团粒尺寸为50~100 μm,且具有良好圆度,见图1a;图1b为构成团粒基本粒子扫描电镜(SEM)照片,可见部分大粒子是由2~3颗基本粒子组成的硬凝聚,形成了蠕虫状结构。起始粉末中还含有5%(质量分数)纳米级非晶质ZrO2粒子,以及其他微量杂质如1.01× 10-4Fe2O3、5.6×10-5SiO2、2.2×10-5MgO、9×10-6Na2O。

图1 起始α-Al2O3粉末SEM照片

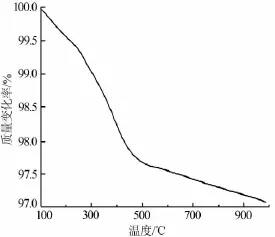

由于起始粉末已经喷雾造粒,在浆料制备中可能加入了分散剂或黏结剂。为检测这些有机物含量与分解温度,对起始粉末进行热重分析(TG),结果见图2。在500℃之前约有2.5%质量损失。有机物的使用虽可使浆料有效分散,但其残留于造粒后的团粒中对后续干压成型过程产生负面影响,故在成型前对粉体均施以500℃/2h前热处理以除去有机物。

图2 起始α-Al2O3粉末TG曲线

1.2 坯体成型与烧结

生坯制作方法分为两种,即单轴加压成型与注浆成型。1)单轴加压成型:采用经热处理的起始粉末以单轴加压成型,施加压力为100 MPa,制得棒状生坯;未经热处理的粉末也以相同的条件制成坯体。为增加坯体的强度,样品先以5℃/min的速率升温至800℃预烧1 h,然后取部分体积的样品用DIL 402C型热膨胀仪测量其烧结收缩曲线,由室温以10℃/min的速率升温至1 550℃。2)注浆成型(分散剂为PAA-NH4,具有静电排斥-空间阻隔的分散效应):将0~0.5%的分散剂(相对于起始粉末的质量分数)滴入去离子水中并以超声波振荡10 min,依次置入ZrO2磨球与Al2O3起始粉末(未经500℃/2 h热处理)调制成固含量为30%(体积分数)的水基泥浆混合球磨12 h。用DV-Ⅲ型流变计测量浆料的黏度,根据黏度测量结果选取PAA-NH4添加量为0与3.5%的浆料进行后续注浆成型。注浆时以针筒吸取适量浆料注入预先烘干(50℃/0.5 h)的石膏模中,室温干燥2天,之后将坯体脱模取出,移至恒温烘箱先以50℃干燥1 h再升温至100℃持续干燥1天即得粗坯。为增加坯体强度以利于后续修坯,粗坯同样以5℃/min的速率升温至800℃预烧1 h,而后用240~1500号砂纸加以修饰得到生坯。

1.3 样品表征

以阿基米德法测量生坯密度,以S-4200型扫描电镜观测生坯的微观结构。以10℃/min速率升至1 500℃对生坯进行等温烧结4~12 h,同样以阿基米德法测量烧结体密度,以扫描电镜观测烧结体的抛光面与破断面。为了解不同成型方式及烧结条件对陶瓷体机械强度的影响,测试样品分为3种:一种为单轴加压成型制得的样品;另外两种为以注浆成型但PAA-NH4添加量分别为0与3.5%制得的样品。烧结后将试片尺寸加工成4 mm×3 mm×40 mm,采用4点弯曲强度试验规范测试材料的强度σ=3p(L-l)/ 2wt2。式中:p为负荷;w为试片宽度;t为试片厚度。每组样品测试5~10次取平均值,强度测试后利用扫描电镜观测样品的破断情形以找出破坏源。

2 结果与讨论

2.1 前热处理对单轴加压成型生坯及烧结体微结构的影响

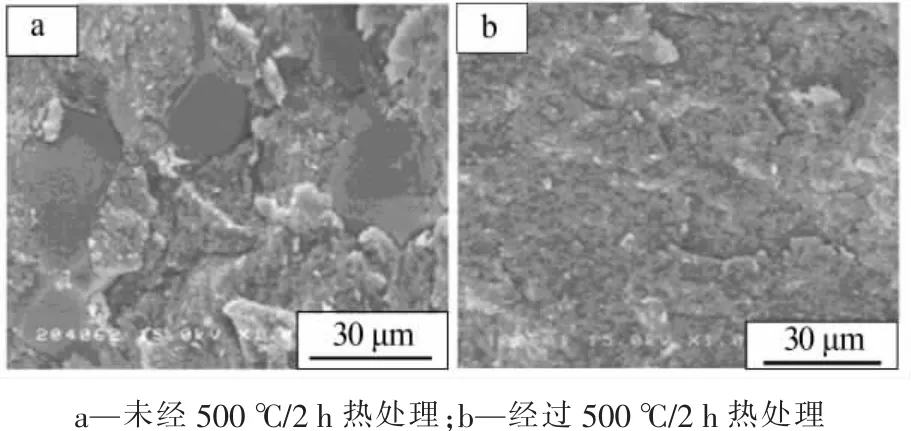

探讨粉体单轴加压成型前施以500℃/2 h的热处理对后续生坯以及烧结体微结构的影响。图3为粉体热处理前后制得生坯SEM照片,成型压力均为200 MPa。密度测量结果显示两者虽均约为50%,但粉体未经热处理除去有机物直接单轴加压成型,其坯体破裂面可观察到很多团粒呈现变形但未破裂的现象(图3a),导致生坯中存在大量的团粒间界面及孔洞,即使成型压力增至500 MPa这种现象仍然存在。反之,除去有机物的粉体团粒则转变为具脆性,在受压过程中几乎全部破裂,粉体粒子得以填充于原团粒孔洞间,因此生坯微结构具有较高的均匀性,坯体中的缺陷密度大为降低(图3b)。

图3粉体热处理前后单轴加压成型生坯SEM照片

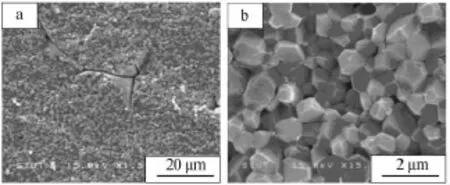

图4 为粉体热处理前后制得生坯烧结收缩曲线。粉体未经前热处理,虽然初始烧结收缩温度较低,但在烧结后期其致密化有减缓的趋势,当温度达到1490℃时坯体收缩量有被超前的现象;其整个烧结过程的致密速率显示出较大变动,曲线走势较不平滑。该现象主要是由坯体微结构不均匀所引起,未经前热处理的粉体在受压时,团粒内的粒子可能因为有机物的黏结、润滑作用而较易相互滑动,达到较佳堆积状况,粒子间具有较短的距离,故显示出较低的初始收缩温度;然而,团粒仅变形但未破裂而残留的团粒间孔洞与缝隙,却由于尺寸较大不易在烧结过程中排除,因而造成烧结末期致密速率快速衰减。

图4 粉体热处理前后单轴加压成型生坯烧结收缩率(a)与收缩速率曲线(b)

若进一步观察未经前热处理的粉体以单轴加压成型制成的生坯于1 400℃/16 h烧结后的破裂面(图5)则可容易区分出两部分:一部分为团粒内几乎完全致密的区域;另一部分为团粒间明显的孔洞、缝隙。这类缺陷将造成陶瓷体的裂化及机械强度的下降,因此后续实验凡采用这种粉体进行单轴加压成型均先施以500℃/2 h的热处理。

图5 粉体未经前热处理以单轴加压成型坯体经1 400℃/16 h烧结样品SEM照片

2.2 浆料特性分析

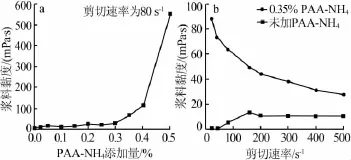

注浆成型时将未经500℃/2 h热处理的起始粉末调配成分散剂PAA-NH4含量为0~0.5%固含量为30%的水系浆料(pH约为9),其分散程度用黏度值的差异加以评估。图6a为浆料在剪切速率为80 s-1条件下的黏度-分散剂添加量相对变化趋势。由图6a可发现,当浆料中分散剂添加量为0~0.3%时浆料的黏度可保持在较低的数值。当分散剂添加量为0时浆料的黏度为8 mPa·s;当分散剂添加量为0.35%时曲线开始有上升的趋势,此时黏度值增加为63 mPa·s;之后浆料的黏度随着分散剂添加量的增加呈现快速上升的趋势。图6b则进一步显示出PAA-NH4添加量为0与0.35%时两种浆料的黏度-剪切速率的变化。由图6b可知,在剪切速率的测量范围(20~500 s-1)内,PAA-NH4的添加造成浆料在各剪切速率下呈现出较高的黏度值。

图6 浆料黏度与分散剂添加量(a)和剪切速率(b)的变化趋势

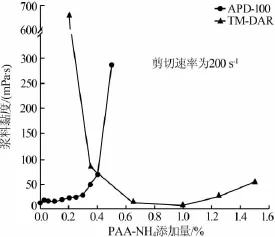

一般而言,Al2O3粉末若以高分子作为分散剂,其黏度与分散剂添加量的变化趋势常呈现U形曲线,即浆料黏度随分散剂添加量的增加呈现先急剧减小后保持平稳再急剧增大的趋势[8]。这是因为,在浆料中添加高分子分散剂有一临界值,达到该临界值时高分子分散剂在粒子表面达到饱和吸收浆料稳定分散,此时的浆料黏度对应一最小值;当分散剂添加量超过饱和吸收量时,多余、未吸附的高分子即游离于粒子间;若分散剂添加量过高时,高分子间则开始产生架桥作用致使黏度开始上升。在实验中,未添加分散剂PAA-NH4时浆料便具有最低的黏度,其原因是起始粉体中既存的有机物在浆料中又发挥其分散效果所致,当分散剂添加量大于0.35%时,浆料黏度的急剧上升可能是添加的PAA-NH4与既存的有机物相互架桥造成的。图7为粒径相似的商用Al2O3粉末(TM-DAR)与实验用起始Al2O3粉末添加不同量分散剂PAA-NH4制备的固含量为30%浆料的黏度比较。由图7可知,在正常情况下分散粒径约为150 nm固含量为30%的Al2O3浆料时,分散剂PAA-NH4的添加量应大于0.6%。

图7 不同PAA-NH4添加量下商用Al2O3粉末与实验用起始Al2O3粉末制备固含量为30%浆料的黏度比较

根据黏度分析结果,实验选定在起始原料APD-100中添加不同量的PAA-NH4制备出注浆成型用的浆料(分散剂添加量分别为0、0.35%),前者是黏度最低的状态,后者是浆料中高分子开始连接、黏度开始变大的状态。以下探讨这两者对于后续陶瓷制程(生坯状态与微结构)及机械强度的影响。

2.3 生坯特性分析

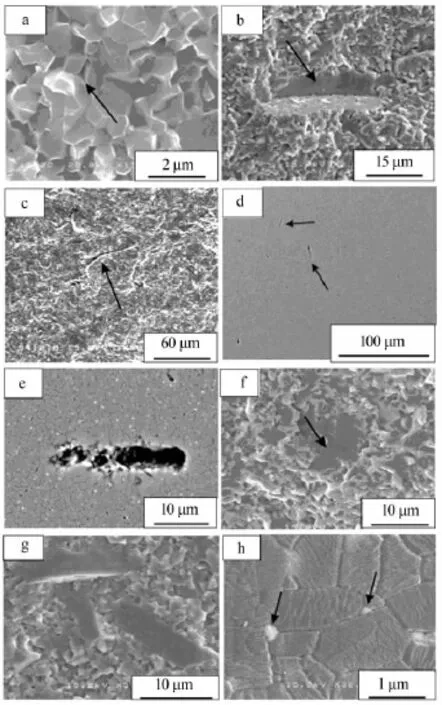

用于抗弯强度测试用的生坯分为3种:一种为单轴加压成型制得的样品;另外两种则为以注浆成型但添加不同量PAA-NH4(0、0.35%)制得的样品。3种生坯密度分别为50.3%、54.5%、53.7%,依次可知湿式成型方式确实能有效改善粉体粒子的堆排状况,其中又以浆料分散状态最好(黏度最低)的效果最佳。图8为各种生坯破裂面的显微结构照片。图8a、b显示,单轴加压成型的生坯,虽然粉体团粒几乎全部破裂,无明显的缺陷存在,但原本团粒间的界面及孔洞却仅是粉体粒子以较为松散的堆积状态所填充。而以注浆成型但未添加PAA-NH4制备的坯体密度最高,微结构中大部分区域的粒子均呈均匀的堆积,但仔细观察可发现有少数裂缝存在(图8c),其长度在数微米至十几微米之间,这种缺陷的形态、大小与单轴加压成型者不同,这是因为注浆成型时泥坯在干燥过程中产生。反观PAA-NH4添加量为0.35%的生坯,其密度虽稍低于未添加PAA-NH4的生坯,但其微结构中却无裂缝存在(图8d),其原因是高分子间的架桥现象在坯体干燥过程中也提供了粒子间黏结的作用。以湿式成型法制备生坯的过程中湿坯的干燥是一项重要的程序,过快或不均一的干燥都可能导致坯体的翘曲、变形或龟裂,因此常通过控制干燥过程的温度、湿度使水分得以在坯体不会产生缺陷的情形下全部排除,然而在粉体粒径、坯体密度及其尺寸形状等因素影响下使得温度与湿度的控制变得非常复杂。实验中发现,注浆成型制程中若以高分子聚合物PAA-NH4为分散剂,则可将添加浓度调整至已超过饱和吸附量但还未开始大量产生分子间架桥的范围,在这种情况下可使湿坯中粉体粒子间残留多余未被吸附的高分子,在后续的干燥过程中可能对粉体提供足够的黏结功能,进而避免微结构中缺陷的生成。

图8 单轴加压成型(a、b)、无PAA-NH4注浆成型(c)、0.35%PAA-NH4注浆成型(d)所得生坯SEM照片

2.4 抗弯强度分析

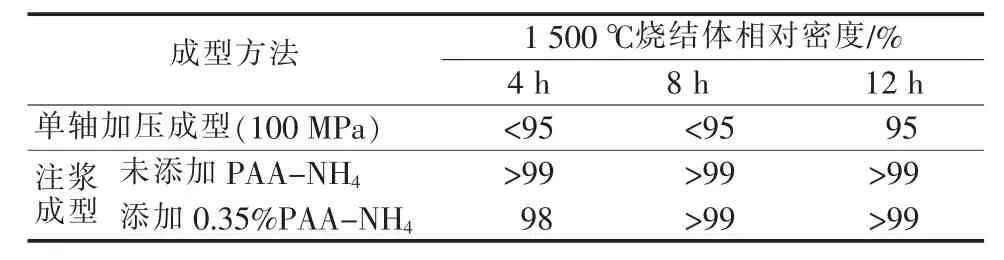

将单轴加压成型与注浆成型的坯体于1 500℃烧结,其在各持温时间下的相对密度列于表1。单轴加压成型的坯体经1 500℃/12 h烧结其密度仅为95%;而注浆成型的坯体,由于其具有良好的生坯堆积状况,于1 500℃烧结4 h其密度可达98%以上。

表1 单轴加压成型与注浆成型的坯体在1 500℃烧结各持温时间下的相对密度

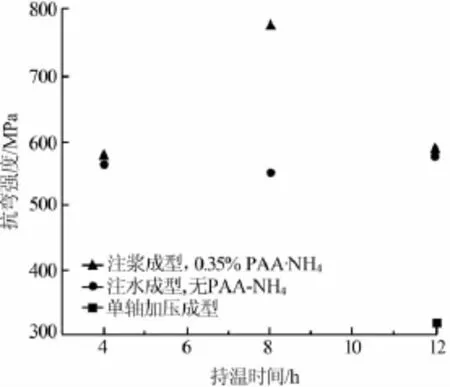

单轴加压成型与注浆成型的坯体于1 500℃烧结后用于强度测试,各持温时间下的强度测量结果见图9。由于强度值除受密度影响外,陶瓷体中缺陷的大小也是一个重要因素,故实验也以SEM检测表面或破裂面以找出可能的破裂源(图10)。

图9 单轴加压成型与注浆成型的坯体于1 500℃烧结各持温时间下的抗弯强度

图10 单轴加压成型1500℃烧结体(a、b、c)、注浆成型不添加PAA-NH41 500℃烧结体(d、e、f)、注浆成型0.35%PAANH41 500℃/12 h及8 h烧结体(g、h)SEM照片

单轴加压成型的坏体经1 500℃/12 h烧结的样品抗弯强度仅为310 MPa,经破裂面检测发现烧结体中共包含3种缺陷:第一种是样品尚未完全致密残留的孔洞,大小在1 μm以下(图10a);第二种是少数晶粒异常成长,长度为10~20 μm(图10b);第三种是长度介于50~100 μm的裂缝(图10c),该裂缝的生成是由于生坯微结构不均匀,破裂团粒内堆积较为紧密的区域与团粒间较为疏松的区域在烧结过程中致密化速度不一致所致,亦即局部烧结所致。第三种缺陷虽然数量不多,但其尺寸最大,是造成样品强度偏低的主要原因。

注浆成型但未添加PAA-NH4的坯体于1 500℃烧结4、8、12 h其密度均已高于99%,烧结体强度无太大差异,介于550~580 MPa。经观察样品张力面与破裂面发现,破裂源是在各个样品中均可观察到的长条形孔洞(图10d、e),长度为10~30 μm,该缺陷在生坯中即已存在且烧结后仍无法排除;图10f所示,经1 500℃/12 h烧结的样品也可发现晶粒异常成长,其尺寸与长条形孔洞类似,也可视为破裂源之一。

注浆成型添加0.35%PAA-NH4的坯体经1500℃烧结其抗弯强度随烧结时间的增加展现出明显的差异。持温4 h烧结体尚未完全致密化(密度为98%)强度较低(约为574 MPa);持温8 h烧结体密度已达99%以上,且微结构中难以发现缺陷及裂缝,故强度提升至775 MPa;持温12 h微结构中生成相似于其他两种样品所含的异常成长经历(图10g),导致强度降至585 MPa。

由上述对Al2O3烧结体强度与破裂源的分析可知,经不同成型方式(单轴加压成型或注浆成型)以及成型参数的控制(浆料中有机分散剂的含量),将使生坯及烧结体产生不同尺寸的缺陷并决定其强度的高低,笔者即是通过浆料特性的改变以及注浆成型法获得结构均匀无裂缝的生坯,进而烧制出强度高达775 MPa的Al2O3陶瓷体(图10h),平均晶粒大小约为1.3 μm。照片中较为明显的晶粒为粉体系统中既存的ZrO2,其大小在0.3 μm以下,结晶相属四方晶相。一般对ZrO2韧化Al2O3陶瓷而言,ZrO2添加量若大于15%,其晶粒大小需控制在接近四方晶相→单斜晶相→ZrO2相的相转换临界晶径(约0.7 μm),方能使陶瓷体具有韧性、强度上的提升效果,然而在此样品中ZrO2含量仅为5%且粒子小于其相变临界晶径,故陶瓷体的高强度应非由其贡献。

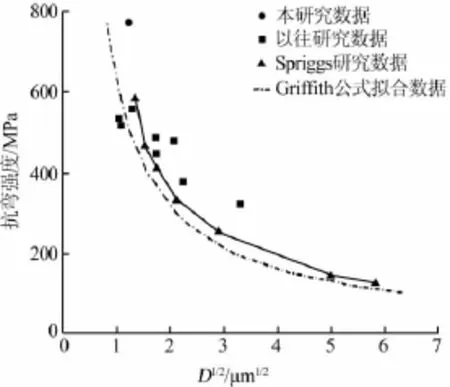

根据Hall-Petch理论[9]缩减陶瓷体晶体尺寸是一种提高强度的有效方法,故将以往研究与本研究结果列于图11以观察强度与晶粒尺寸之间的关系,其中虚线是根据Griffith理论[10]绘制。由图11可知,Al2O3陶瓷体强度确实随着晶粒尺寸缩减而递增,如晶粒由30 μm减至1~2 μm时其强度由100 MPa升至500~600 MPa;Spriggs等[11]以热压烧结制备出不同晶粒尺寸的Al2O3烧结体(2~100 μm),其强度的演变与Griffith理论预测趋势相似。然而观测更多以往的研究[12-13]数据发现,强度实验值偏离预测值是一种常见现象,这是由于陶瓷体实际情况不符合Hall-Petch理论假设所致,亦即裂缝长度不等于晶粒尺寸,尤其是对晶粒较小烧结体,一些制程因素(如对坯体前处理,对烧结体研磨、抛光,或样品的污染等)而导入的非本质裂缝将是决定陶瓷体强度的主要因素。而本研究制备的高致密、晶粒尺寸约为1.3 μm的Al2O3陶瓷体,其强度明显高于具有相同晶粒尺寸的以往研究实验数据及其理论预测值,原因在于整体陶瓷制程上对于生坯中裂缝及烧结参数的控制使烧结体中裂缝的长度小于晶粒尺寸,以Griffith理论推算结果为0.67 μm,仅为晶粒大小的1/2。

图11 本研究与以往研究制备烧结体样品抗弯强度与晶粒尺寸的关系

3 结论

研究使用α-Al2O3微粉作为起始原料,分别利用单轴加压成型以及注浆成型制备生坯,通过制程上的改善可制备出高强度Al2O3陶瓷体。1)单轴加压成型前,先将造粒粉体中既存的有机物通过焙烧的方法脱除,可促使团粒受压时由塑性变形转变为脆性破裂,生坯微结构中的缺陷密度将大幅下降。2)注浆成型时PAA-NH4添加量对Al2O3浆料黏度的影响很大,当其添加量足以使分散剂分子间开始产生架桥作用时,浆料黏度也将开始表现出急剧上升的趋势。3)经生坯特性(密度与微结构)观察、陶瓷体强度测试及破裂源检测提出一种浆料设计观点,即分散剂添加量应是已超过饱和吸附但还不至于开始大量产生分子间架桥作用,此时亦是浆料黏度随分散剂添加量开始急剧上升之处,多余而未被吸附的高分子可发挥黏结粉末粒子的作用,可有效避免生坯干燥过程的裂缝生成,在适当温度/时间烧结后的致密陶瓷体中无明显缺陷存在,因而表现出高达775MPa强度值。4)实验制备Al2O3陶瓷体的强度高于文献中相似粒径大小陶瓷体强度,主要是因为湿式成型制程的控制有效缩减了烧结体中微裂缝尺寸,据Griffith理论估算可得裂缝大小仅为晶粒尺寸1/2。

[1]遇龙,罗旭东,谢志鹏,等.氮化硼/二硼化锆对氧化镁-氧化铝-碳材料性能影响[J].无机盐工业,2015,47(7):16-19.

[2]于海斌,崔晓萌,孙彦民,等.前驱体合成方法对γ-氧化铝性质的影响研究[J].无机盐工业,2017,49(1):52-55.

[3]Nowak M,Najder A,Opyrchał M,et al.Effect of Al2O3ceramic particles on corrosion behaviour and tribological properties of nickel compositecoatings[J].Arch.Metall.Mater.,2016,61(1):195-198.

[4]Krell A,Blank P.The influence of shaping method on the grain size dependence of strength in dense submicrometre alumina[J].J.Eur. Ceram.Soc.,1996,16(11):1189-1200.

[5]Yeh T S,Sacks M D.Low-temperature sintering of aluminum oxide[J].J.Am.Ceram.Soc.,1988,71(10):841-844.

[6]Xu X Q,Liu J C,Wang Y.Kinetic studies on crystallization and grain growth of amorphous Al2O3-ZrO2powder[J].Key Engineering Materials,2016,680:120-123.

[7]Prakash R.Optical and X-ray photoelectron spectroscopy studies of α-Al2O3[F].AIP Conference Proceedings,2016,1731(1):050097.

[8]CesaranoⅢJ,Aksay I A.Processing of highly concentrated aqueous α-alumina suspensions stabilized with polyelectrolytes[J].J. Am.Ceram.Soc.,1988,71(12):1062-1067.

[9]Ali D,Butt M Z.The inverse Hall-Petch effect in Nd:YAG laser irradiatednickel[J].MaterialsToday:Proceedings,2015,2:5302-5307.

[10]Han L J,He Y N.Study of rock splitting failure based on griffith strength theory[J].Int.J.Rock Mech.Min.,2016,83:116-121.

[11]Spriggs R M,Passmore E M,Vasilos T.Strength-grain size-porosity relations in alumina[J].J.Am.Ceram.Soc.,1965,48(1):1-7.

[12]Takao Y,Hotta T,Nakahira K,et al.Processing defects and their relevance to strength in alumina ceramics made by slip casting[J].J. Eur.Ceram.Soc.,2000,20(4):389-395.

[13]Munro R G.Evaluated materials properties for a sintered α-alumina[J].J.Am.Ceram.Soc.,1997,80(8):1919-1928.

Study on preparation of high-strength Al2O3ceramics by using slip casting method

Zhao Hua,Huang Lihua

(Enshi Technical College,Enshi 445000,China)

Slurry used in slip casting is prepared using α-Al2O3powder as starting material and PAA-NH4as dispersant.The greenbodieswithfewdefectswerepreparedbyslipcastingmethodandtheceramicswithbendingstrengthbeingabove750MPa were sintered.The effect of dispersant addition on slurry viscosity,and the effect of slurry properties on green body and the mechanical performance of sintered body were investigated,respectively.The properties of slurry used in slip casting were critical to obtain the high-strength Al2O3ceramics.A view for designing slurry was proposed by observing the density and microstructure of green body,the strength of sintered body and detecting the rupture source was measured,that was the addition of PAA-NH4can be controlled in a concentration range which corresponding to higher than the level of saturated adsorption but lower than the level that caused the bridging effect between polymer molecules.The non-adsorption polymer could be regarded as the binder that provided the sufficient binging force between alumina particles and thus reduced the formation of flaws in the green bodies during the drying process.And then the strength of Al2O3ceramics could be significantly enhanced.

Al2O3;slip casting;PPA-NH4;microstructure;bending strength

TQ174.6

A

1006-4990(2017)09-0015-06

2017-03-23

赵华(1965—),男,本科,主要从事新型建筑材料的研究。

国家自然科学基金项目(51404056);中央高校基本科研业务费资助(N130402015)。

联系方式:562768489@qq.com