氢氧化钠分解磷石膏工艺研究*

邵一鑫,张泽强,孙桦林,黄朝德

氢氧化钠分解磷石膏工艺研究*

邵一鑫,张泽强,孙桦林,黄朝德

(武汉工程大学资源与土木工程学院,湖北武汉430074)

为探讨磷石膏转化利用的新途径,进行了用氢氧化钠分解磷石膏将其转化为氢氧化钙和硫酸钠的实验。以一次一因素实验法考查了影响磷石膏分解的主要因素及可以获得的较优工艺条件。同时通过化学分析和粒度分析对滤渣的性质进行了分析评价。实验表明磷石膏分解适宜的工艺条件:配料比(氢氧化钠与磷石膏的质量比)为0.48∶1,液固比(水与磷石膏的质量比)为4∶1,反应温度为室温,反应时间为10 min。在此条件下磷石膏的分解率可达94.83%,滤渣中氢氧化钙的含量为80.96%(质量分数)。该工艺的优点是磷石膏分解速率快、分解转化效率高。

磷石膏;氢氧化钠;分解;转化

磷石膏是湿法磷酸生产过程产生的副产物,每生产1 t磷酸会生成4~5 t磷石膏。目前磷石膏的处理方式有3种:一是堆存,二是直接利用,三是转化利用。堆存既占用土地又浪费资源,其中的有害物质易对环境造成污染[1]。直接利用磷石膏,其有害成分会对其制品的性能产生不利影响,须进行除杂预处理,导致成本较高[2]。同时,中国天然石膏矿资源丰富,在一定程度上也制约了磷石膏的直接利用。因而转化利用被认为是目前处理磷石膏较为有效的途径之一。典型的转化利用工艺是用磷石膏制硫酸联产水泥,由于采用高温还原焙烧的方法,能耗大、成本高,尽管国内先后投产了多条磷石膏制硫酸联产水泥的生产线,但最终都先后被迫停产关闭[3]。鉴于此笔者提出一种常温下二步法循环转化利用磷石膏的新工艺:第一步用氢氧化钠溶液将磷石膏转化为氢氧化钙和硫酸钠,第二步将硫酸钠转化为硫酸和氢氧化钠并循环利用。笔者主要对第一步转化工艺进行深入探讨。

1 实验部分

1.1 实验原料

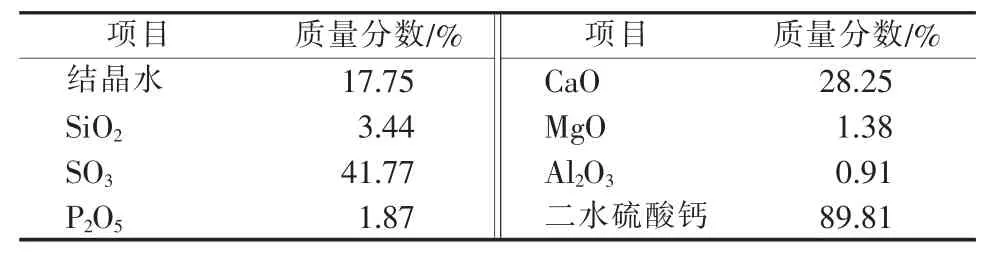

生产湿法磷酸多采用二水法工艺,反应后的副产物磷石膏主要为二水硫酸钙(CaSO4·2H2O),其含有的杂质为磷酸盐、硫酸盐、石英、氟化物、硅酸盐等[4]。实验所用磷石膏来源于宜昌,化学多元素分析结果见表1。由表1看出,磷石膏主要成分为CaO、SO3和结晶水,杂质MgO、Al2O3、SiO2、P2O5均来自磷矿石。经计算得实验样品中CaSO4·2H2O的质量分数较高,是一种再生资源。

表1 磷石膏多元素分析结果

1.2 实验方法

主要反应为氢氧化钠与磷石膏中的硫酸钙作用生成氢氧化钙和硫酸钠,复分解反应式:

磷石膏的分解转化是二步法循环转化利用磷石膏新工艺的基础,利用一次一因素实验法对其影响因素(配料比,反应温度,液固质量比,反应时间等)进行实验,考察各因素对磷石膏分解率的影响。

磷石膏与氢氧化钠反应后的滤渣主要成分是氢氧化钙,对照工业氢氧化钙质量标准,分析滤渣的化学成分和粒度组成,可以初步评价滤渣的应用性能。

通过测定反应后溶液中的硫酸根含量并计算其占磷石膏中硫酸根的质量分数来表征磷石膏的分解率。采用硫酸钡沉淀滴定法检测溶液中的硫酸根含量。

2 实验结果与讨论

2.1 分解磷石膏的影响因素实验

2.1.1 配料比对磷石膏分解率的影响

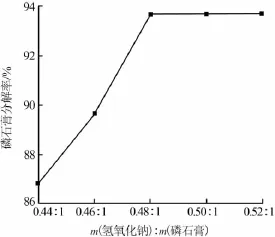

氢氧化钠与硫酸钙的反应是复分解反应,增加氢氧化钠的用量可以改变反应平衡状态使平衡向右移动,促进反应的进行,增大磷石膏的分解率。固定反应温度为40℃、反应时间为2 h、液固质量比为4∶1,考察配料比(氢氧化钠与磷石膏的质量比)对磷石膏分解率的影响,结果见图1。由图1看出,当配料比小于0.48∶1时磷石膏的分解率随着配料比的增大显著升高;配料比大于0.48∶1以后磷石膏的分解率变化不大。所以适宜的配料比为0.48∶1。

图1 配料比对磷石膏分解率的影响

2.1.2 反应温度对磷石膏分解率的影响

固定配料比为0.48∶1、液固质量比为4∶1、反应时间为2 h,考察反应温度对磷石膏分解率的影响,结果见表2。从表2看出,反应温度对磷石膏分解率的影响较小。温度升高虽然对分解反应的传质过程有利,但是氢氧化钠分解磷石膏属于放热反应[5],温度升高使反应平衡向左移动,反应受到抑制,影响了反应的进行。在实验设定的温度范围内磷石膏的分解率都接近93%,所以此反应适合在室温下进行。

表2 反应温度对磷石膏分解率的影响

2.1.3 液固质量比对磷石膏分解率的影响

液固质量比(水与磷石膏的质量比)发生改变,反应液的黏度也相应发生变化,分子之间的碰撞几率也就改变,从而影响反应速率。固定配料比为0.48∶1、反应温度为室温、反应时间为2 h,考察液固质量比对磷石膏分解率的影响,结果见表3。从表3可见,液固质量比对磷石膏分解率的影响较小,磷石膏分解率基本在93%左右。较大的液固质量比可以降低反应料浆的黏度以及Na+、OH-浓度,有利于提高磷石膏和氢氧化钠溶液之间的传质速度,从而使磷石膏的分解率有可能提高。但是液固质量比过大会增大液固分离设备的负荷,对生产效率未必有利。同时液固质量比会影响循环利用时硫酸钠的浓度。所以初步拟定液固质量比为4∶1。

表3 液固质量比对磷石膏分解率的影响

2.1.4 反应时间对磷石膏分解率的影响

反应初期反应物浓度较大,反应速率较快。反应后期反应物浓度下降,同时生成的氢氧化钙会积累在磷石膏颗粒表面,阻碍磷石膏与氢氧化钠的接触与反应,使反应速率降低,最终反应达到平衡。为确定反应平衡所需时间,固定配料比为0.48∶1、反应温度为室温、液固质量比为4∶1,考察反应时间对磷石膏分解率的影响,结果见表4。由表4可知,氢氧化钠与磷石膏的反应速度较快,反应效率较高。为避免氢氧化钠因浓度局部过高产生副反应,实验采用在反应过程中分批加入氢氧化钠的方法,时间控制在10 min内。实验发现,加料完成后反应基本达到平衡,再增加反应时间分解率变化不大。

表4 反应时间对磷石膏分解率的影响

2.2 滤渣的性质评价

2.2.1 滤渣的化学成分分析

表5列出了HG/T 4120—2009《工业氢氧化钙》质量标准及滤渣的化学成分分析结果。从表5看出,滤渣中氢氧化钙的含量为80.96%(质量分数),含量稍低;石英等酸不溶物的含量为7.67%(质量分数),含量偏高;镁及碱金属含量、铁含量、干燥减量等指标均符合行业标准的要求。这说明滤渣只适合用作一般的工业填料和建筑原料。若要提高滤渣的附加值,还需要进一步除杂处理。

表5 滤渣化学分析结果及工业氢氧化钙行业标准

2.2.2 滤渣的粒度分析

将适宜条件下得到的滤渣进行粒度分析,结果见表6。滤渣中大于0.106 mm粒级占9.95%,经分析其中的主要成分为石英,采用分级的方法分离出这部分粗粒级,对提高滤渣的质量是有利的。

表6 滤渣粒度分析

3 结论

1)用氢氧化钠分解磷石膏的工艺反应速率快、转化效率高、能耗低。影响氢氧化钠分解磷石膏的关键因素为配料比,而液固质量比、反应温度、反应时间对其分解率的影响较小。适宜工艺条件:液固质量比为4∶1,反应时间为10 min,配料比为0.48∶1,反应温度为室温。在此条件下磷石膏的分解率可达94.83%。2)影响氢氧化钙产品质量的关键因素是酸不溶物。滤渣中的氢氧化钙含量稍低,石英等酸不溶物含量偏高,因此滤渣只适于用作普通的工业填料和建筑原料。若要提高滤渣的附加值,需要进一步除杂处理,才能达到工业级氢氧化钙的质量要求。

[1]杨兆娟,向兰.磷石膏综合利用现状评述[J].无机盐工业,2007,39(1):8-10.

[2]刘和清,谭承德,袁天佑,等.磷石膏联产硫酸钡和氯化钙的研究[J].环境科学与技术,2008,31(6):29-31.

[3]钟本和,张志业,王辛龙,等.化学法处理磷石膏的新途径[J].无机盐工业,2011,43(9):1-4.

[4]梁亚琴,孙红娟,彭同江.氯化铵溶液浸取磷石膏中硫酸钙的实验研究[J].非金属矿,2014,37(4):69-72.

[5]马俊.磷石膏直接制备高纯度碳酸钙研究[D].昆明:昆明理工大学,2014.

联系方式:490062132@qq.com

负载二氧化钛纳米颗粒的钯/氧化铜纳米多孔结构复合材料的制备及应用

本发明公开了一种负载二氧化钛纳米颗粒的钯/氧化铜纳米多孔结构复合材料的制备方法。利用化学脱合金将Ti-Cu-Pd非晶条带制成待复合的Pd/CuO纳米多孔结构;将一定量油酸、钛酸四丁酯、油胺依次加入到环己烷中并不断搅拌,而后转移到反应釜中进行水热反应后得到二氧化钛纳米颗粒;将上述Pd/CuO纳米多孔结构加入到正己烷溶液中超声后得到黑色悬浮液,向其中加入不同量二氧化钛纳米颗粒,磁力搅拌、冲洗、干燥即得到负载TiO2纳米颗粒的Pd/CuO纳米多孔结构复合材料。本发明制备过程简单、实施费用低、成本低廉,是一种高效经济的合成方法。该方法获得的氧化物复合材料具有提高材料的抗中毒能力且高的催化活性的优势。CN,106654291A

一种盐湖提取碳酸锂的方法及系统

本发明公布了一种从盐湖中快速提取碳酸锂的方法及系统。具体步骤:首先急速冷冻盐湖水,得到富锂盐水;减压蒸发使碳酸锂迅速沉淀析出。该方法具有工艺流程短、劳动力消耗少、能效高、绿色环保的特点,能够实现连续自动化生产,除此之外,该方法的结晶速度是盐田法的数倍,所得碳酸锂品位高达95%,因此尤其适用于偏远的盐湖地区的工业化生产。该系统包括减压蒸发结晶器、抽真空装置、卤水预热装置和卤水冷却装置,不仅具有快速蒸发水分使卤水浓缩的功能,还具有促进碳酸锂非均匀形核的功能,提高结晶效率。

US,9714175

Research on decomposition of phosphogypsum with sodium hydroxide

Shao Yixin,Zhang Zeqiang,Sun Hualin,Huang Chaode

(School of Resources and Civil Engineering,Wuhan Institute of Technology,Wuhan 430074,China)

In order to explore a new way for the transformation and utilization of phosphogypsum.A test was conducted to decompose phosphogypsum with sodium hydroxide and convert it to calcium hydroxide and sodium sulfate.The main factors influencing the decomposition of phosphogypsum and the optimum process parameters were investigated by one factor test method.At the same time,the properties of filter residue were analyzed and evaluated by chemical analysis and particle size analysis.Results showed that the optimum conditions were as follows:the mass ratio of sodium hydroxide to phosphogypsum was 0.48∶1,the ratio of liquid to solid was 4∶1,the reaction temperature was room temperature,and the reaction time was 10 min. The decomposition rate of phosphogypsum could reach 94.83%,and the content of calcium hydroxide in filter residue was 80.96%(mass fraction).The advantage of the process was that the decomposition rate of phosphogypsum was fast and the decomposition and conversion efficiency was high.

phosphogypsum;sodium hydroxide;decomposition;transformation

TQ125.14

A

1006-4990(2017)09-0052-03

2017-03-18

邵一鑫(1992—),男,硕士研究生。

张泽强。

国家自然科学基金面上项目(51374156)。