工厂生产化条件下豆酱发酵过程的指标与品质分析

李志江,王欣,戴凌燕,周雯君,周亚男,鹿保鑫

(1.黑龙江八一农垦大学食品学院,大庆 163319;2.黑龙江八一农垦大学生命科学技术学院)

工厂生产化条件下豆酱发酵过程的指标与品质分析

李志江1,王欣1,戴凌燕2,周雯君1,周亚男1,鹿保鑫1

(1.黑龙江八一农垦大学食品学院,大庆 163319;2.黑龙江八一农垦大学生命科学技术学院)

为监测豆酱工厂化生产的发酵过程,按照企业生产标准,对2015年10月和2016年1月两次豆酱生产发酵过程进行研究。分析测定发酵至第7、14、21和28 d酱醅样品中氨基酸态氮、总酸、总酯、总糖还原糖、氨基酸和感官指标。结果表明,发酵过程中酱醅总酸和总酯呈现逐渐上升的趋势;发酵前期氨基酸态氮含量增加明显,中后期变化缓慢;总糖含量逐渐下降,还原糖含量呈现先上升后下降的趋势;2016年1月份酱醅的总酸、总酯、氨基酸态氮、总糖和还原糖高于2015年10月批次各指标。前期和中期的酱醅游离氨基酸含量显著高于后期发酵,呈鲜味氨基酸含量增加,豆酱香气和风味显著增强。豆酱发酵过程指标的监控,可以用于指导工厂不同季节和批次发酵工艺参数的调控。

豆酱;工厂化生产;品质分析

传统豆酱是以大豆和食盐为主要原料,经天然制曲和发酵等工序制成,具有丰富的营养和咸鲜特征的调味品[1]。由于受环境和季节影响,传统豆酱质量不稳定,卫生较差,生产周期长。现代豆酱生产接种米曲霉进行人工制曲,控温快速发酵,质量和口感较好。传统豆酱生产过程研究较多,主要集中于豆酱中微生物和豆酱品质变化,但关于现代豆酱工厂化生产条件下的发酵过程监控研究相对较少[2~5]。

影响豆酱发酵工艺的因素较多,如豆酱酱曲的酶活性及质量、盐水添加量、翻酱次数、发酵温度和时间等。大型豆酱企业采用恒温发酵池作为容器,可以实现快速生产,发酵周期为一个月左右,且在相对洁净的车间完成发酵过程,豆酱质量符合国家标准。一般情况下,大型豆酱企业生产的酱曲质量稳定,盐水添加量和翻酱次数实现标准化操作,因此,影响豆酱质量的主要因素是发酵温度和时间[6]。温度影响豆酱中微生物的生长和代谢,包括发酵池和环境温度等,发酵池的温度易于控制,但东北地区冬季的低温影响了豆酱的发酵和质量。因此,以现代工厂化条件下生产的豆酱为对象,确定不同温度的季节对豆酱理化和感官指标的影响,有利于指导工厂生产和保证豆酱质量。

研究以不同季节条件下企业正常生产豆酱为例,对发酵周期内豆酱氨基酸态氮、总酯、总糖还原糖、总酸、蛋白质降解、游离氨基酸指标及感官变化进行监测,以明确酱醅在不同温度下的品质变化,用以调整企业生产工艺参数,保证豆酱的质量。

1 材料与方法

1.1 主要试剂与设备

1.1.1 原料与试剂

豆酱酱曲和酱醅,来源于黑龙江省某大型酱业生产车间,样品质量符该企业生产标准。该企业豆酱主要是以东北大豆和面粉为主要原料,经蒸煮处理后,降温接入曲霉菌制曲32 h左右,在发酵池接入盐水发酵28 d得到成品豆酱。

甲醛、乙酸,烟台三和化学试剂有限公司。酚酞,天津市博迪化工股份有限公司。氢氧化钠、葡萄糖、乙酸钠、甲醇、丙三醇,天津市大茂化学试剂厂。乙醇、浓硫酸、盐酸、3,5-二硝基水杨酸、亚硫酸钠、苯酚,沈阳市华东试剂厂。

1.1.2 主要仪器设备

FE20酸度计,梅特勒-托利多仪器(上海)有限公司。T6紫外可见分光光度计,北京普析通用仪器有限责任公司。79-1磁力搅拌器,金坛市虹盛仪器厂。LC98IAAA氨基酸分析仪,上海精科仪器公司。

1.2 实验方法

1.2.1 样品的选取

随机抽取工厂化条件下2015年10月和2016年1月生产的两组发酵池酱醅。分别选取每池发酵至第7、14、21、28 d样品,测定酱醅中温度、氨基酸态氮、总酸、总酯、总糖和还原糖含量。

选取2016年1月生产时成品酱曲、发酵中期(14 d)和发酵后期(28 d)的酱醅,测定样品中游离氨基酸含量。分别选取发酵至第7、14、21和28 d酱醅,评价色泽、体态和香气等感官特性。

1.2.2 检测方法

GB 5009.39-2003电位滴定法测定酱醅氨基酸态氮含量(单位g·100 g-1);GB 5009.39-2003滴定法测定酱醅总酸含量(单位g·100 g-1);GB/T 10345.5-1989回流滴定法测定酱醅总酯含量(以乙酸乙酯计,单位g·100 g-1。)[7];GB/T 5009.124-2003测定酱醅游离氨基酸含量,前处理方法及色谱柱条件参照文献[8,9](单位%);3,5-二硝基水杨酸法测定酱醅总糖和还原糖(单位%);线性标度法评价豆酱色泽、体态和香气,10名品评员在15 cm线段上对感官指标进行定量[10]。

1.3 数据处理

采用Excel 2010进行数据处理和制图,数据以平均值±标准偏差表示。

2 结果与分析

2.1 豆酱中氨基酸态氮、总酸和总酯含量监测结果

豆酱发酵前期,主要是制曲时产生的酶系水解原料的过程,得到以氨基酸态氮为主的水解产物[11]。与实验室生产豆酱不同,该企业在发酵前期从酱醅吸取酱汁淋油,用于生产酿造酱油,因此,选择从发酵至第7 d开始取样测定各指标。由图1可知,2015年10月样品中,总酸、总酯和氨基酸态氮的含量在发酵过程中呈现逐渐上升的趋势,最大值均为发酵第28 d。总酸含量低于2%符合企业标准,成品豆酱酸感适中,而文献中报道则多高于2%,可能与豆酱的含水量相关[5];酯类的生成与发酵后期酸、醇的合成与化合直接相关,发酵微生物的参与尤为重要,酯香也成为评价豆酱香气的重要成分之一[6];氨基酸态氮含量与成品酱曲蛋白酶活性直接相关,测得该企业酱曲中蛋白酶活性1 700~1 800 U·g-1(另文发表),而成品豆酱氨基酸态氮含量>0.5g·100g-1,高于国家标准(GB/T 24399-2009),豆酱质量合格。总体上,发酵前期将品温度较高,有利于酶的水解作用,而后期温度32℃左右,有利于微生物的生长和代谢,并进一步合成多种代谢产物。

由图2可知,2016年1月样品中总酸、总酯和氨基酸态氮含量也总体呈现逐渐上升的趋势,但各组分含量明显高于2015年10月酱醅样品,是由于1月企业车间发酵温度高于10月,适当高温对有利于微生物的生长代谢,加快代谢产物的积累。

图1 2015年10月酱醅样品总酸、总酯、氨基酸态氮含量Fig.1Contents of total acid,total ester and amino acid nitrogen in soybean paste in October 2015

图2 2016年1月酱醅样品总酸、总酯、氨基酸态氮含量Fig.2Contents of total acid,total ester,and amino acid nitrogen in soybean paste in January 2016

发酵温度会直接影响豆酱的品质,从宏观上看发酵温度过低会降低豆酱的香气和色泽,而温度过高会使酱醅中的微生物受到影响甚至失活。从图1和图2可以知,2015年10月和2016年1月,发酵7和14 d时酱醅的平均温度分别为37.0和41.0℃,发酵21和28 d时则分别为32.3和36.6℃。因此,高温发酵条件下,酱醅总酸、总酯和氨基酸态氮含量高于低温发酵,但总体上豆酱质量符合企业和国家标准。由于季节和室内温度的影响,造成了酱醅各指标的差异,应适当增强酱池加热操作或提高室内环境温度,以消除温度差异带来的豆酱品质差异。

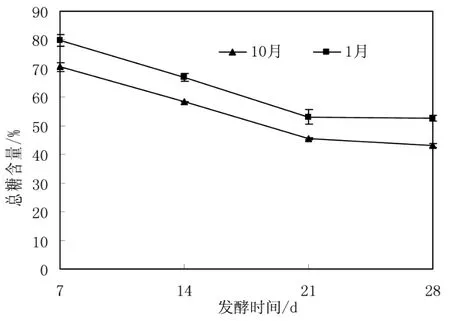

2.2 豆酱中还原糖和总糖测定结果

酱醅中初始还原糖和总糖含量与成品酱曲质量有关,测得成品酱曲中淀粉酶活性1 900~2 100 U·g-1(另文发表),可降解原料中碳水化合物,为豆酱提供甜度和流动特性,也为后期酱醅中微生物生长和代谢提供了营养。

图3 酱醅发酵各时期还原糖含量Fig.3Contents of reducing sugar in soybean paste at various fermentation period

由图3可知,两组发酵样品的还原糖初始含量分别为0.26%和0.28%,随着发酵的进行,在发酵第14 d时增加至最大值,而后开始迅速下降。还原糖含量的变化,与酱醅的水解和发酵进程相一致。发酵前期,在适宜的温度下,来自于制曲工艺霉菌分泌的淀粉酶迅速水解碳水化合物形成还原糖类,所以发酵14 d前还原糖含量上升;但随着发酵的进行和底物的消耗,碳水化合物水解速度降低,酱醅中的微生物,如酵母菌、乳酸菌等开始大量生长繁殖,消耗酱醅中的还原糖,所以还原糖含量出现下降趋势[12]。在东北室内温度较低的10月份,碳水化合物酶解和微生物的生长代谢相对缓慢,因此,整体上此季节的还原糖指标比温度高的季节低,可以通过提高酱醅发酵池的温度减少季节间温差带来的还原糖指标差异。

图4 酱醅发酵各时期总糖含量Fig.4Content of total sugar in soybean paste at various fermentation period

由图4可知,两组酱醅样品初始总糖含量分别为70.56%和79.87%,各时期的总糖含量总体呈现逐渐降低的趋势,在发酵第21 d后总糖降低的趋势减慢。此时的总糖变化现象和原理与还原糖的变化趋势相同。

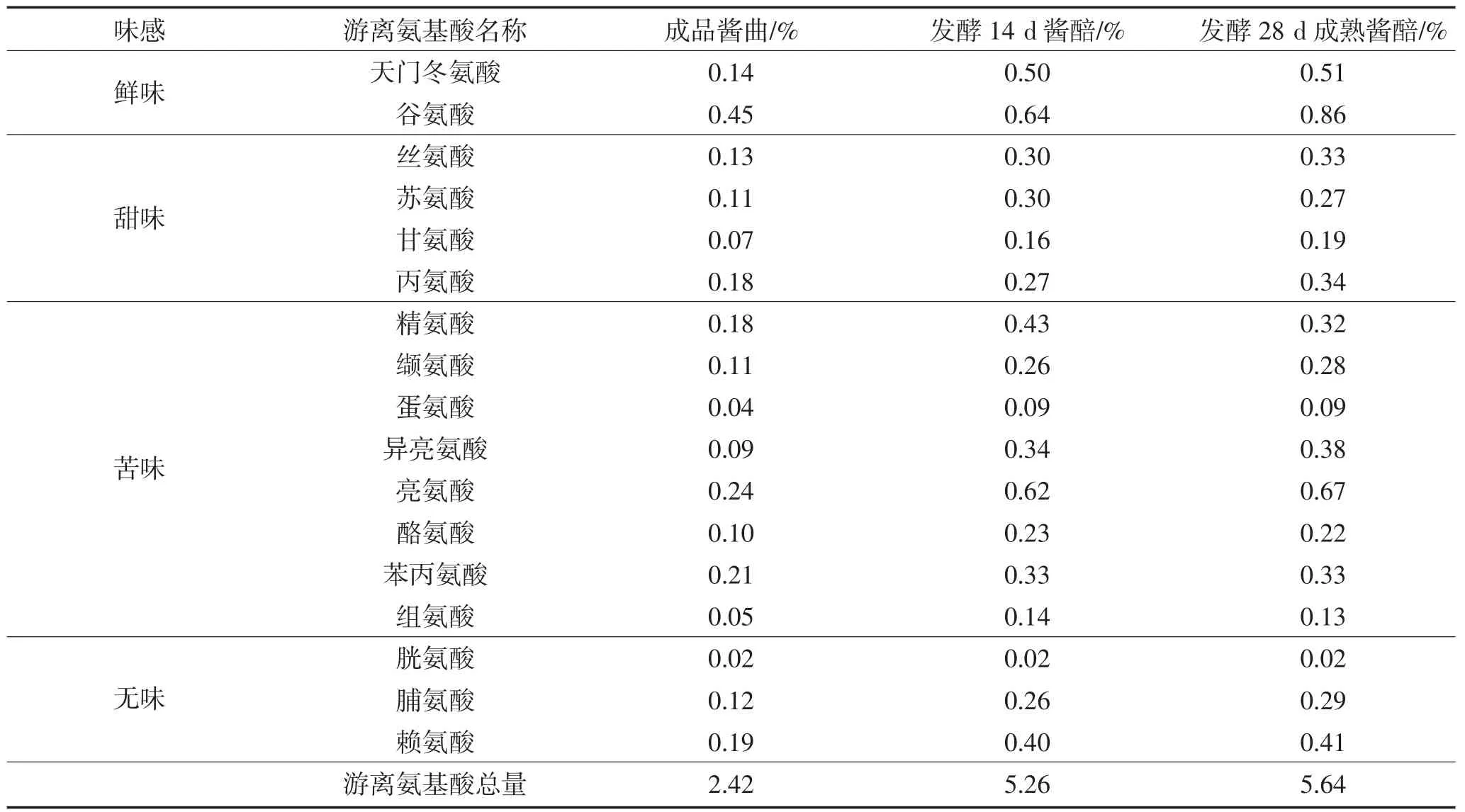

2.3 豆酱中游离氨基酸测定结果

由表1可知,成品酱曲至发酵中期酱醅时,游离氨基酸总量增加了2.2倍,而发酵中期到发酵结束期间游离氨基酸变化不大。说明制曲、发酵前期和中期对游离氨基酸的产生和积累贡献较大,蛋白质在此期间利用率较高。

酱醅中游离氨基酸主要是蛋白酶水解的产物。天门冬氨酸和谷氨酸有鲜味,是豆酱中鲜味的主要来源,这两种游离氨基酸含量直接影响豆酱的鲜味口感,发酵结束后,分别增加了3.6倍和1.9倍;丝氨酸、苏氨酸、甘氨酸和丙氨酸味感为甜味,对豆酱风味形成有利,成熟酱醅中含量分别增加了2.5、2.5、2.7、1.9倍;胱氨酸、脯氨酸、赖氨酸则没有明显的味道,对豆酱的风味没有影响。一般以上9种游离氨基酸含量可占总游离氨基酸含量的50%以上。其余8种游离氨基酸则显苦味,苦味游离氨基酸积累对于豆酱的风味影响不利,可能是由于同步水解,四种氨基酸的含量变化与蛋白质氨基酸组成有关[3,9]。

表1 酱醅中游离氨基酸含量表Table 1Contens of the free amino acid in soybean paste

2.4 豆酱感官评价结果

根据表感官评定问卷,经过测量,10位品评员酱醅各指标得分的平均值如图5所示。发酵各时期酱醅色泽、体态、气味得分均呈现逐渐上升的趋势,在发酵第28 d时达到最佳状态,说明发酵有利于酱醅颜色和气味的形成。发酵过程不仅是化学产物的简单合成,还由于酱醅采用敞口控温发酵、氧气和温度等因素促进了美拉德反应的进行,使酱醅色泽具有红褐色;底物的水解,形成了小分子化合物,尤其是碳水化合物的生产,以及适当的含水量(该企业豆酱含水量为55%左右),使豆酱具有了较好的流动性和体态;微生物的发酵和代谢产物的合成与转化,如酯类的形成,使豆酱具有独特的酱香和酯香等香气特征[13]。

图5 酱醅各发酵时期感官评价得分Fig.5Scores of sensory evaluation at various fermentation period

图6 发酵各时期样品图Fig.6Samples at various fermentation period

由图6所示的各酱醅发酵时期的样品图片可知,酱醅色泽由黄褐色逐渐变为红褐色,体态逐渐变粘稠,同时豆粒逐渐变少,酱的体态逐渐形成。

3 结论与讨论

豆酱发酵过程各指标测定结果显示,酱醅发酵的中后期对产品质量影响较大,如酯类香气物质快速生成、氨基酸态氮含量显著提高、糖类物质的降低等。这些指标和酱醅的发酵温度或酱池季节温度直接相关,适当的提高发酵温度,有助于提高产品豆酱质量。

研究是以企业工业化生产的酱醅为对象,不同于实验室小样试验,生产是按照企业标准执行,因此,所选取的样品和测定结果具有一定的指导意义。氨基酸态氮、总酸、总酯、总糖还原糖、氨基酸和感官各指标并不是孤立存在,但与发酵工艺控制,尤其是温度和时间等密切相关。酸度过高降低豆酱口感,也反映发酵工艺可能温度过高或污染产酸细菌,给后续豆酱杀菌工艺带来困难,包装的成品豆酱也有潜在的涨包问题。氨基酸态氮是豆酱国家标准规定的重要指标,也是衡量产品质量和生产工艺的一项内容,但其与豆酱含水量和成品酱曲质量直接相关。各指标在发酵过程中的变化趋势是监控一次生产成功与否的关键因素,依据这些数值,可以提高企业生产品质控制的水平,并进一步为保证豆酱的质量提供数据依据。

[1]包启安.酱及酱油的起源及其生产技术的发展[J].中国调味品,1982(2):1-14.

[2]高秀芝,易欣欣,刘慧,等.东北传统豆酱发酵过程中微生物的多样性[J].生物技术通报,2016,32(4):251-255.

[3]武俊瑞,岳喜庆,张苗,等.东北传统发酵豆酱中游离氨基酸分析及综合评价[J].食品与生物技术学报,2015,34(2):158-164.

[4]高秀芝,王小芬,李献梅,等.传统发酵豆酱与商品豆酱养分及微生物多样性比较[J].食品科学,2009,30(3):222-226.

[5]高秀芝,艾启俊,仝其根,等.传统豆酱和商品豆酱发酵过程中营养及理化指标动态[J].中国食品学报,2013,13(2):205-210.

[6]赵建新,王淼,毛丙永,等.含盐量和温度对豆酱发酵过程的影响[J].食品科学,2011,32(23):220-224.

[7]李志江,戴凌燕,王欣,等.酿酒酵母对豆酱发酵影响研究[J].黑龙江八一农垦大学学报,2010,22(5):68-71.

[8]张雨浩,马良,周梦柔,等.永川豆豉发酵过程中蛋白水解作用与黑色素形成关系[J].食品科学,2013,34(19):195-199.

[9]吴淑清,李若姝.大豆糖蜜面包中糖蜜添加量的确定[J].长春大学学报,2014,24(12):1692-1795.

[10]张洪亚,张雯,周亚男,等.线性标度法在香菇豆酱感官评定中的应用[J].食品工业,2016,37(5):192-194.

[11]高玉荣,徐国栋,李大鹏,等.富含游离态异黄酮豆豉的制曲工艺优化[J].黑龙江八一农垦大学学报,2015,27(2):57-61.

[12]汤慧娟,韩翠萍,刘洋,等.传统发酵豆酱的养分变化分析[J].食品与发酵工业,2013,39(4):64-67.

[13]乔鑫,付雯,乔宇,等.豆酱挥发性风味物质的分析[J].食品科学,2011,32(2):222-226.

Analysis of Index and Quality of Soybean Paste during Fermentation Procedure under Factory Processing Condition

Li Zhijiang1,Wang Xin1,Dai Lingyan2,Zhou Wenjun1,Zhou Yanan1,Lu Baoxin1

(1.College of Food Science,Heilongjiang Bayi Agricultural University,Daqing 163319; 2.College of Life and Science Technology,Heilongjiang Bayi Agricultural University)

In order to monitor the procedure of soybean paste production under factory condition,amino acid nitrogen content,total acidity,total ester,total sugar and reducing sugar,amino acid,and sensory were analyzed during the production period at October 2015 and January 2016,respectively,in which those data could present the theoretical reference for the factory.According to the enterprise standard,the soybean paste samples at 7,14,21,and 28 day during the fermentation period were chosen as the monitored targets.The results indicated that the total acidity and ester contents increased gradually during the fermentation period,and significantly from 14 to 21 day.The amino acid nitrogen content increased significantly at first fermentation stage and changed slowly at late stage.The total sugar content decreased gradually,while the reducing sugar took on an increase and a decrease trend at first and late fermentation stage,respectively.Totally,the contents of those five indexes were higher in January 2016 than October 2015. The change of free amino acid contents at first and middle fermentation period was higher than at late stage,in which the types of amino acid with umami taste increased significantly and the sense of aroma and flavor in the soybean paste also enhanced significantly.The monitor of index analysis was useful for the enterprise production,which could be applied to direct the fermentation parameters control at different season and batch.

soybean paste;production under factory condition;quality analysis

TS264.2

A

1002-2090(2017)04-0067-05

10.3969/j.issn.1002-2090.2017.04.015

2016-10-25

黑龙江省农垦总局攻关项目(宝泉豆酱生产质量控制关键技术及集成示范:HKN135-05-03);黑龙江八一农垦大学定向培养博士人员科研启动金项目(1,6-二磷酸果糖调控鲁式酵母增香动力学及分子机制研究:XDB2015-08)。

李志江(1977-),男,副教授,韩国江陵原州大学毕业,现主要从事发酵食品方面的教学与研究工作。

鹿保鑫,男,教授,硕士研究生导师,E-mail:lubaoxin72@126.com。