圆角半径对输出轴断裂的影响研究

马 瑞

(哈尔滨东安发动机(集团)有限公司,哈尔滨 150066)

圆角半径对输出轴断裂的影响研究

马 瑞

(哈尔滨东安发动机(集团)有限公司,哈尔滨 150066)

在试验过程中输出齿轮轴发生断裂,断面磨损严重。本研究先对该轴的断裂失效进行了分析,确定断裂性质为旋转弯曲高周疲劳,理化检测指标符合图纸要求,而圆角半径实测数据比设计要求小。为了查找疲劳失效原因,对实测圆角半径和设计要求圆角半径所造成的应力集中进行应力计算,得到不同圆角半径对应的实际旋转弯曲疲劳极限强度,发现该输出轴断裂处的实际旋转弯曲疲劳极限强度比设计要求降低了一半。在工作载荷作用下实际旋转弯曲疲劳强度的降低,使该输出齿轮轴的实际疲劳寿命相比设计寿命大大降低,导致该输出齿轮轴工作中提前失效。

圆角半径;输出齿轮轴;旋转弯曲高周疲劳;理论应力集中系数

0 引言

机械零件的破坏有50%~90%为疲劳破坏[1],因此研究疲劳失效显得尤为重要。在对疲劳寿命研究的众多因素中,很多情况下更多关注应力集中、零件尺寸、表面状态,在零件尺寸中却往往忽略其圆角尺寸的影响因素[2]。

发动机主减速器在进行试验时。发动机转速从12 000 r/min升速到14 000 r/min过程中,试车台出现异常响声,停车检查,发现右高速齿轮箱输出轴在迷宫密封近主减侧的第一个密封瓦处断裂。

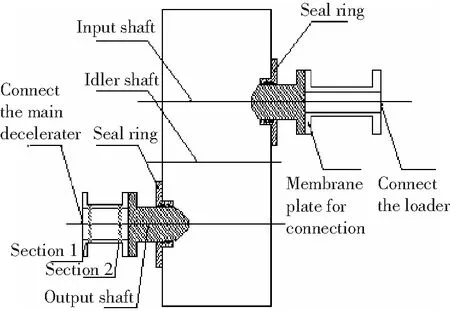

右高速齿轮箱在试车台中主要作用是调整加载器与主减速器输入轴之间的位置。它主要由输入齿轮轴、惰轮轴、输出齿轮轴、滑动轴承和密封环组成,结构简图见图1。输入齿轮轴通过膜盘联轴器与试车台加载器连接,输出轴通过膜盘联轴器与主减速器连接。

本文以零件圆角尺寸为研究对象,对输出齿轮轴断裂模式、断裂机理、断裂原因进行分析,对实测圆角半径和设计要求圆角半径所造成的应力集中进行应力计算,得到不同圆角半径对应的实际旋转弯曲疲劳极限强度,可为圆角尺寸对疲劳寿命的影响研究提供理论数据支持。

图1 右高速齿轮箱结构简图Fig.1 Structural diagram of the right high-speed gear box

1 试验过程及结果

1.1 断口分析

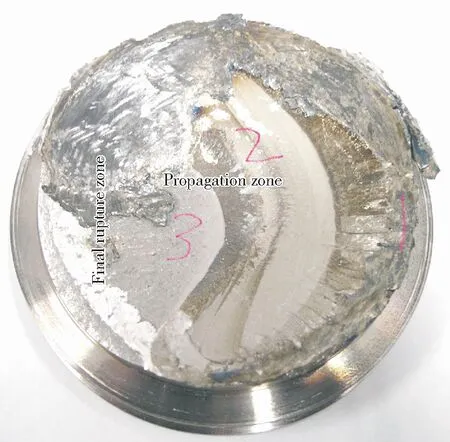

该齿轮轴分别在离轮盘的两处位置发生断裂,将距离较近位置标记为断面1,较远的位置标记为断面2。对该齿轮输出轴两断面进行宏观分析,两断面均有不同程度的磨损,断面1心部磨损严重,外径处可见清晰的约占2/3圆周的粗大撕裂棱;断面2一侧外径处磨损严重,另一侧外径处可见清晰撕裂棱,断面2中心分布有约占1/2断面的断裂扩展区,断面2上与撕裂棱对应侧为约占1/3断面的纤维区。两断面均未发现冶金缺陷。宏观照片见图2、图3。

图2 断面1宏观形貌Fig.2 Macroscopic of Section 1

对断面2的侧面形貌进行宏观观察,发现零件表面有变色现象。

图3 断面2宏观形貌Fig.3 Macroscopic of Section 2

由图1结构简图可知,在迷宫密封第1个密封瓦处,该输出齿轮轴在工作过程中主要承受扭转应力,同时也承受弯曲和拉伸应力。虽然迷宫密封第1个密封瓦磨损严重,但根据对断裂面工作过程中的受力分析,仍可判定该输出轴从迷宫密封处靠近主减侧第1个密封瓦根部圆角处开始断裂。

在实体显微镜下对断面2进行观察,断裂源区近表面处已经磨损,分辨不出是否存在原始缺陷,但发现断裂源区存在多条起始裂纹交汇形成的粗大撕裂棱(图4);扩展区来看,裂纹在断面上留下了3个不同的扩展阶段,且不同扩展阶段的过渡处撕裂棱粗细和密集程度、受腐蚀程度均不同,扩展1、扩展2、扩展3及瞬断区之间均存在密集、粗细程度不同的撕裂棱,顺着裂纹扩展的方向,1~2过渡区撕裂棱稀疏、粗大,2~3过渡区撕裂棱密集、细小,扩展3与瞬断区之间过渡区撕裂棱密集、细小;瞬断区形貌呈现纤维状。

图4 实体显微镜观察断裂源区显微形貌Fig.4 Fracture source morphology by stereoscopic microscope

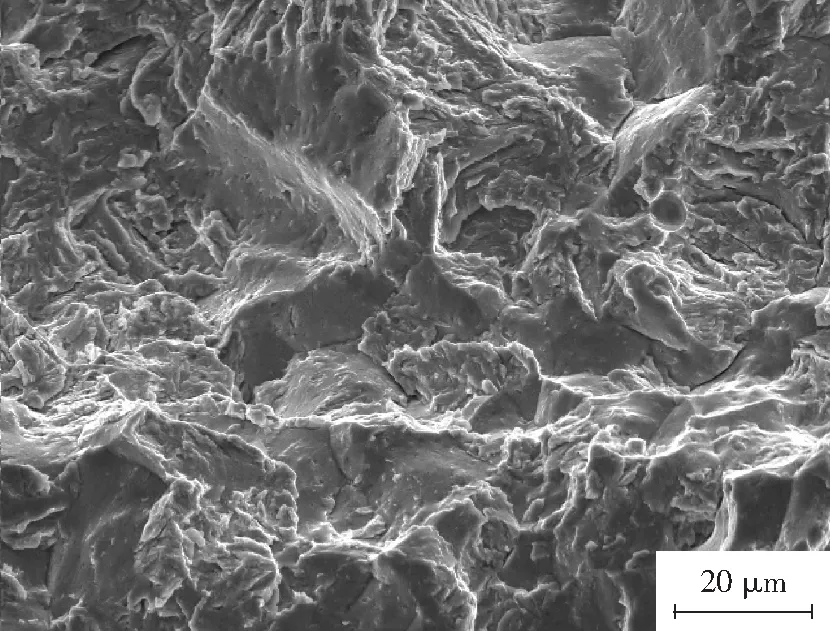

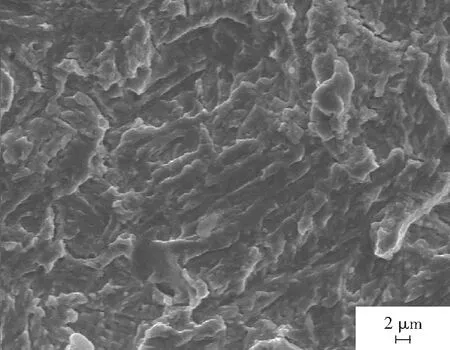

扫描电镜下观察,断面2断裂源区存在少量细小二次裂纹和解理面,如图5所示;扩展区存在密集程度不同的细小二次裂纹和疲劳条带,形貌如图6所示,瞬断区呈现韧窝形貌。

图5 扫描电镜观察断裂源区显微形貌Fig.5 Fracture source morphology by stereoscopic microscope

图6 扩展区电镜显微形貌Fig.6 SEM micrograph of the propagation area

1.2 化学成分分析

对该输出轴取沫进行化学成分分析,分析结果符合图纸规定的18Cr2Ni4WA 材料要求。

1.3 性能指标分析

切取断裂面附近的横截面并制样,进行布氏硬度分析(GB/T 231),结果如下:

硬度检测结果391、396、401 HB(技术要求:352~401 HB)。

根据黑色金属硬度及强度换算表(GB/T 1172—1999)查询,可得到:391、396、401 HB分别对应着材料的σb为1 314、1 336、1 358 MPa,取平均值σb为1 336 MPa。

故障件断裂部位附近硬度测试结果符合要求。

1.4 低倍及显微分析

在断裂件上断裂区域附近制取横向低倍试片及显微试样进行分析,结果如下:

低倍试片经酸蚀检验,未见冶金缺陷。

显微组织为回火马氏体+少量粒状贝氏体+少量铁素体,符合淬火+低温回火的热处理要求[3]。

1.5 圆角半径观察及尺寸计量

对断面2的侧面形貌在实体显微镜下进行显微分析,第1个密封瓦靠近主减侧根部已经磨损严重,无法观测宏观形貌和检测根部的圆角半径R,对第2个密封瓦靠近主减侧根部进行宏观观测和根部圆角半径R的检测。

第2个密封瓦靠近主减侧圆角半径R处同时存在深浅不一的加工刀痕,如图7所示。

测量了圆角半径R实际尺寸,测量值为:0.15、0.15、0.20 mm,要求R=0.5 mm。

图7 第二密封瓦靠近主减侧圆角半径R宏观形貌(15X)Fig.7 Macroscopic morphology of the fillet radius of the second seal tile near main decelerator, 15X

2 综合分析

宏观断口未发现冶金缺陷,断裂件横向低倍酸蚀试片也未发现冶金缺陷,断裂件材料牌号、硬度、热处理状态均符合要求,综上可知断裂件冶金质量符合要求。

通过对断面的宏观和微观分析,可观察到该右高速箱输出齿轮轴断面存在较明显的断裂源区、扩展区、瞬断区,断裂起源于图2断面右侧,并向左侧扩展,结合齿轮轴工作过程受力情况,可判断其断裂性质为旋转弯曲疲劳断裂[4]。右高速齿轮箱输出轴从装配到发生故障工作时间约80 h左右,最高转速能达到20 900 r/min,可推算该输出轴断裂时循环次数已超过107次,可判断输出轴断裂为高周疲劳断裂[5]。高周疲劳属于应力型疲劳,外加载荷一般小于材料的弹性极限,疲劳的起始原因多与零件表面完整性关系较大[6]。

因为断裂源区约占断面2/3外圆,且存在多处粗大撕裂棱,说明断裂起始为多源,起始阶段存在较大应力[7]。据对断面起始源区的侧面分析,该齿轮输出轴断裂起始于迷宫密封处第1个密封瓦靠近主减侧根部处。通过对第2个密封瓦靠近主减根部处的圆角半径R检测和实体观察,可以确定第2个密封瓦靠近主减根部处沿圆周存在较大应力集中。因为该齿轮输出轴是同一个厂家生产,且第1个密封瓦和第2个密封瓦加工质量和圆角半径R要求相同,可以等效认为第1个密封瓦靠近主减侧根部处也存在较大应力集中。圆角半径R的不同引起的不同的局部应力集中[8],对该输出轴实际旋转弯曲疲劳极限强度造成不同的影响。引入疲劳极限强度理论公式,对实际检测到的输出轴迷宫密封处的圆角半径R造成的实际疲劳极限的下降程度进行理论计算[9],结果如下:

引入计算公式:

其中:Kσ表示有效应力集中系数;σ-1表示输出轴材料的理论疲劳极限强度;σ-1K表示圆角半径R造成的应力集中所造成的输出轴在迷宫密封处第1密封瓦近主减侧的根部的实际旋转弯曲疲劳极限强度。

Kt表示输出轴在迷宫密封处第1密封瓦近主减侧的根部的理论应力集中系数,根据图表可以查出;q表示迷宫密封处第1密封瓦近主减侧的根部的疲劳缺口敏感系数;A表示参数,根据图表可以查出;R表示圆角半径实测值。

所以求解σ-1K的公式如下:

(1)

σ-1k0.15=126.4 MPa,

σ-1k0.20=146.7 MPa,σ-1k0.5=249.0 MPa

由上述结果可知该断裂输出轴断裂处的圆角半径R减小70%,使断裂处的实际旋转弯曲疲劳极限强度下降约为设计值的一半,大大降低了该输出齿轮轴的疲劳寿命,使该输出齿轮轴在承受较小工作载荷的工况下也能发生疲劳断裂[11]。

综上所述,该齿轮输出轴断裂起始阶段的较大应力是由于断裂源区即第1个密封瓦靠近主减侧根部处的较大应力集中产生的。由断面扩展区1、2、3的微观形貌存在差异以及不同扩展阶段的过渡处撕裂棱粗细和密集程度、受腐蚀程度均不同判断,该输出轴断裂扩展过程中受力不稳定[12],这与该零件在试车过程中的加载、卸载及升速、降速有关系。

3 结论

1)输出轴断裂性质为旋转弯曲高周疲劳断裂。

2)输出轴断裂位置处的圆角半径R造成的大应力集中是疲劳断裂的主要原因。

3)断裂输出轴断裂处的圆角半径R减小70%,使断裂处的实际旋转弯曲疲劳极限强度下降约为设计值的一半。

4)在制造过程中严格按照设计要求尽可能加大圆角半径,减小所造成的局部应力集中。

[1] 黄宁. 大型结构件的疲劳寿命预测方法研究[D]. 长沙:中南大学,2013:10-11.

[2] 张东进. 切削加工热力耦合建模及其试验研究[D]. 上海:上海交通大学,2008:26-34.

[3] 徐祖耀. 马氏体相变[J]. 热处理,1999(2):1-13.

[4] 钟群鹏,赵子华,张峥. 断口学的发展及微观断裂机理研究[J]. 机械强度,2005(3):358-370.

[5] 张栋,钟培道,陶春虎,等. 失效分析[M]. 北京:国防工业出版社,2008:130-131.

[6] 王章忠,左健民. 金属材料疲劳门槛与疲劳设计[J]. 中国机械工程,2003,14(18):1610-1613.

[7] 宋体杰,吴睿,张晓清. 加油吊舱转接件裂纹失效分析[J]. 失效分析与预防,2014,9(3):154-157.

[8] 李有堂,于立群. 扭转条件下过渡圆角半径及径比对圆轴疲劳寿命的影响[J]. 兰州理工大学学报,2008,34(5):32-35.

[9] 张磊. 变速器齿轮承载能力分析方法的研究及应用[D]. 长春:吉林大学,2011:19-27.

[10] 胡水才. 直升机座舱热载荷理论计算与试飞数据分析研究[J]. 直升机技术,2017(1):36-38.

[11] 岗海明. 高速齿轮箱体的有限元分析及结构优化设计[D]. 北京:机械科学研究总院,2016:30-33.

[12] 梁明轩. 变速器系统非线性动力学特性与参数优化研究[D]. 沈阳:东北大学,2014:21-26.

Research on Influence of Fillet Radius on Output Shaft Rupture

MA Rui

(HaerbinDonganEngine(Group)Co.,Ltd.,Haerbin150066,China)

An output gear shaft fractured during test and the fracture surface had heavily worn. The failure mode of the shaft was analyzed and it is found that the failure mode is rotary bending high-cycle fatigue fracture. The chemical composition, mechanical properties and microstructure of the shaft are all in accordance with the requirement, but the fillet radius is smaller than the requirement. In order to find out the cause for the fatigue failure, the stress under the measured fillet radius and the required fillet radius was calculated, and the rotary bending fatigue limitation strength under different fillet radius was obtained. It is found that the actual fatigue limitation strength of the fractured shaft is close to half of the required fatigue limitation strength. Under the effect of working stress, the actual fatigue life of the fractured shaft decreased significantly, and early failure occurred to it during service.

fillet radius;output gear shaft;rotary bending high-cycle fatigue;theoretical stress focus coefficient

2017年4月28日

2017年5月8日

马瑞(1984年-),女,工程师,主要从事物理冶金及失效分析等方面的研究。

TG113

A

10.3969/j.issn.1673-6214.2017.04.009

1673-6214(2017)04-0249-05