铁磁性材料脉冲漏磁检测成像系统的设计

周德强, 常 祥,赵 健,曹丕宇,王 华

(1.无损检测技术教育部重点实验室(南昌航空大学),南昌 330063;2.江南大学 机械工程学院,江苏 无锡 214122 )

铁磁性材料脉冲漏磁检测成像系统的设计

周德强*1,2, 常 祥2,赵 健2,曹丕宇2,王 华2

(1.无损检测技术教育部重点实验室(南昌航空大学),南昌 330063;2.江南大学 机械工程学院,江苏 无锡 214122 )

针对铁磁性金属材料损伤大范围检测的需求,提出了基于矩形探头x分量检测的方式,在此基础上设计了一种基于LabVIEW开发的检测成像系统。该系统主要包括硬件模块和软件模块2个部分,其中硬件部分主要包括信号模块、功放模块、分时复用模块、信号处理与采集模块、脉冲漏磁阵列检测传感器模块等部分,软件部分主要包括信号采集程序、信号消噪程序以及成像程序等部分。实验证明该实验系统具有较好的灵敏度,可以满足铁磁性缺陷成像的要求。

铁磁性金属;矩形线圈;阵列检测;成像实验

0 引言

铁磁性材料在电站设备、铁道与造船、石油与化工、锅炉和压力容器、建筑、冶金和机械制造等工业领域都有着广泛地应用[1-3]。对船舶、压力容器等大体积物体进行检测时,通常需检测的金属材料面积非常大。单个脉冲漏磁探头的检测覆盖面积无法满足这些大型设备的检测任务要求[4-6]。

脉冲漏磁阵列检测作为无损检测中一种检测方式,具有检测速度快速、检测面积广等优点,同时单元探头具有与传统探头相同的分辨率和灵敏度[7-8]。此外,脉冲漏磁阵列传感器结构排布灵活,可以方便地对大型设备的复杂形状缺陷进行检测[9-10]。

铁磁性金属材料由于自身的磁导率的不均匀性特性不适合涡流大面积检测[11]。针对这种现状,需要设计出一种能够针对铁磁性金属大面积检测的阵列探头。

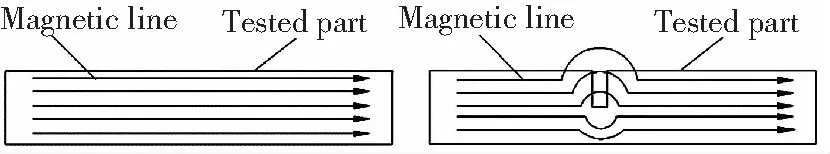

1 脉冲漏磁检测理论

根据磁场传播原理,当磁感应线穿过两种磁导率相差较大的磁导体交界面时会发生弯折,并且两种磁导体的磁导率相对差值越大,则折射的角度越大。这种折射现象就是漏磁检测的基本电磁学原理。由于在缺陷处磁感线依靠空气传播,而空气的磁导率远远小于铁试件,同时磁阻较大,磁感线会在缺陷周围改变传播路径。磁感线改变方向后大部分都从磁阻较小的缺陷底部穿过,形成磁感线聚集压缩的现象。如果试件内磁通较强或裂纹体积较大,则磁感线经过折射后从试件缺陷左边上方空气中溢出,在缺陷上方的空气中行进一段距离,再经缺陷另一边进入试件,形成类似拱形形状漏磁场,如图1所示。脉冲漏磁技术借鉴了脉冲信号的特殊优点,脉冲波形经FFT变换后可以变化为基波和谐波分量。在时域上,脉冲信号提供的是周期性矩形波,在其他条件相同的情况下,增加脉冲的宽度或者周期可以增加激励磁场的透入深度;在频域上,由于脉冲信号具有很宽的频谱,高频部分对表层和近表层缺陷具有较好的检测效果,低频部分对深层缺陷具有较好的检测效果,因此采用脉冲漏磁检测方式可以有效提高不同位置缺陷的检测识别率。

图1 漏磁场形成示意图Fig.1 The formation of leakage magnetic field

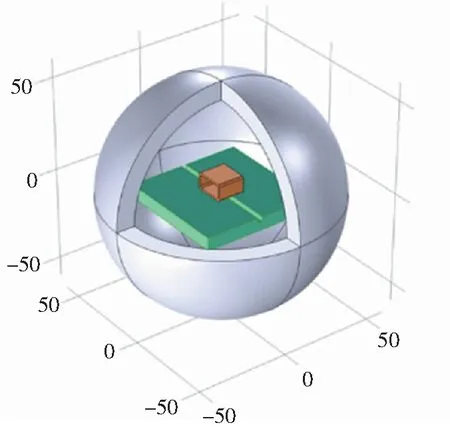

2 仿真理论研究

本文采用Comsol Multiphysics 4.3b软件建立了如图2所示的三维矩形激励线圈检测模型,并在AC/DC模块的瞬态电磁场环境下进行求解和分析。在模型中,试件为长宽高为90 mm×90 mm×10 mm,矩形线圈的长宽高为32 mm×28 mm×18 mm,提离高度为0.5 mm;漆包线截面积为1 mm2,匝数为200匝;空气域为半径为150 mm的圆。定义边界条件为磁感线平行于模型的边界,对模型进行网格的划分,采用计算线圈电流密度的方法向矩形线圈导入幅值为0.1 A,频率为100 Hz的脉冲电流来在瞬态的环境下进行求解。仿真试样中铁磁性金属材料设置为铁,其电导率分别为1.12e7 S/m,相对磁导率为4 000。

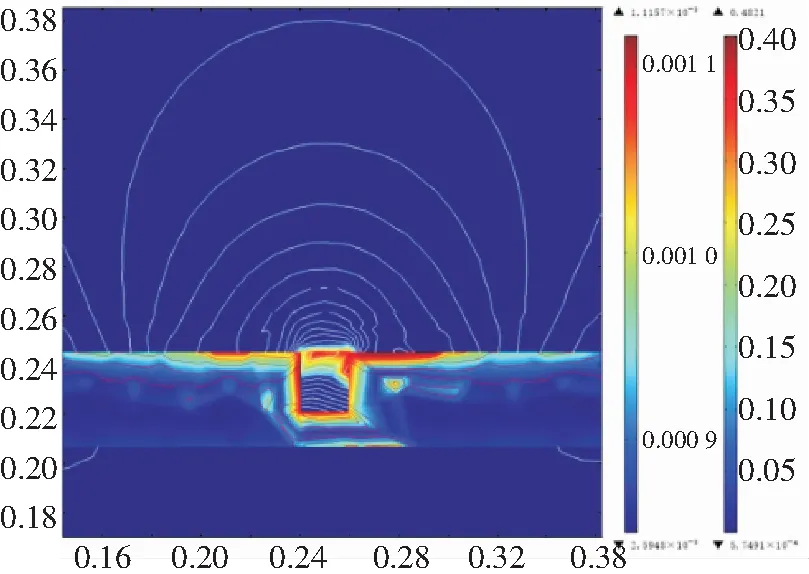

图3为铁磁性试件周围磁场分布图,铁磁性金属材料上的磁感线主要分布在缺陷处附近,而且缺陷上方的磁感线不仅最为密集且存在向上凸的现象。图4为铁磁性材料缺陷处磁感线分布图,图4清晰显示了铁磁性试件缺陷处磁场的折射现象。矩形线圈轴线与缺陷垂直放置方式时,在铁磁性金属缺陷处会产生漏磁效应,具有脉冲漏磁检测的特性。

图2 矩形线圈检测三维仿真模型Fig.2 Three Dimensional Simulation Model of Rectangular Coil Detection

图3 铁磁性试件周围磁场分布图Fig.3 Magnetic field distribution around ferromagnetic specimen

图5为铁磁性金属x分量磁感应强度图。x分量的磁通随着缺陷深度的加深而呈现规律性的增加。这是由于在缺陷的正上方,x分量磁场是单一的漏磁场信号,单维度的漏磁场虽然强度比复合场的要小,但其强度与缺陷深度正相关,更适合作为铁磁性缺陷深度检测的特征量。

3 系统设计

阵列检测整体实验系统的框架图如图6所示。硬件平台主要包括信号模块、功放模块、分时复用模块、信号处理与采集模块、阵列检测传感器模块等方面;软件平台主要包括信号采集程序、信号消噪程序以及成像程序等方面。

图4 铁磁性试件缺陷处磁力线分布Fig 4 Magnetic field distribution at the defect of ferromagnetic specimen

图5 铁磁性金属x分量磁感应强度Fig.5 Ferromagnetic metal x component magnetic field strength

图6 检测系统整体框架图Fig.6 Frame of the whole detecting system

3.1 硬件系统

实验装置主要由脉冲信号发生器、矩形激励线圈、Hall传感器、GMR传感器、功率放大模块、信号调理电路、数据采集模块和被检试件组成。信号发生器主要采用YUANLONG VD1641函数发生器作为脉冲信号发生模块。功率放大模块主要使用英国Newton科技公司LPA05型功放仪器。信号调理电路主要包括滤波电路和信号放大电路。数据采集模块选用Adlink公司推出的一款数据采集卡DAQ2010作为实验所使用的数据采集设备。分时复用模块采用的是DAM1012继电器控制电路模块。

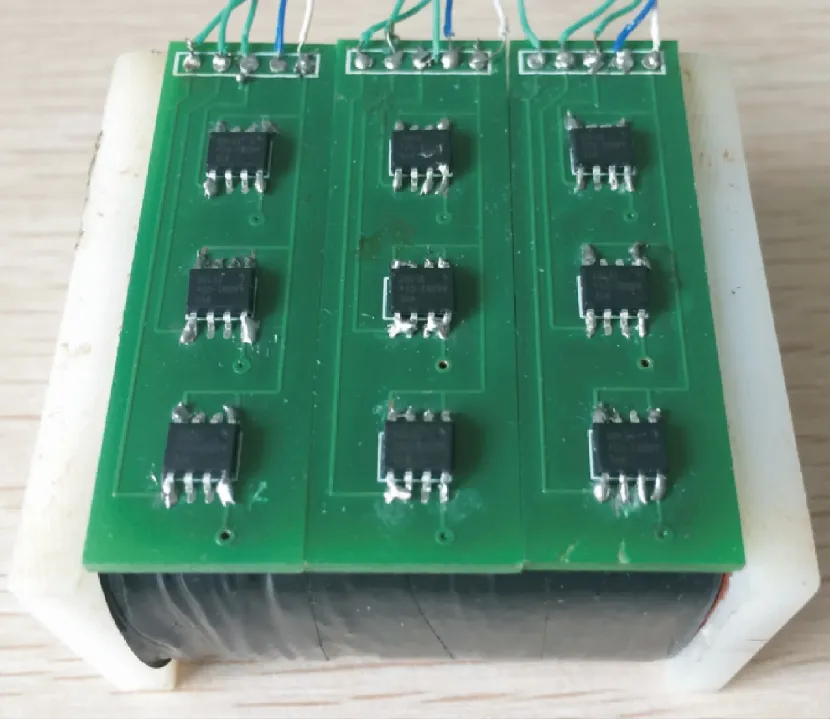

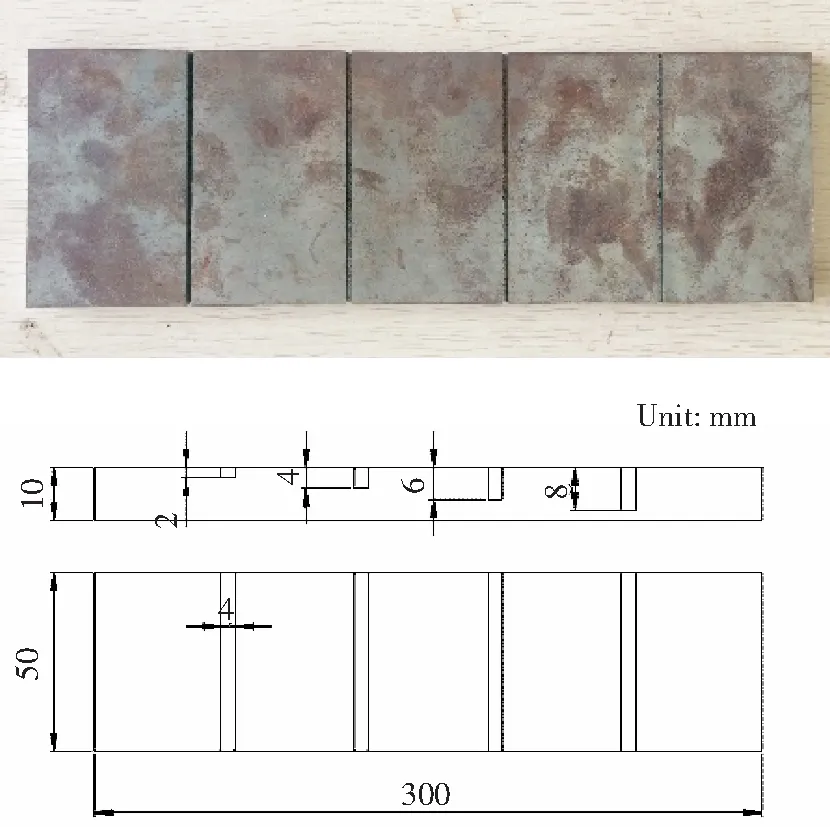

本实验使用的检测探头如图7所示,其中激励线圈尺寸为32 mm×28 mm×18 mm。线圈上方为NVE公司制造的AA002-02E巨磁阻传感器制作成的阵列PCB板传感器,尺寸为32 mm×28 mm。图8为待检测铁板试件实物图及尺寸图;图9为铁磁性金属阵列检测集成系统图。

图7 矩形检测探头实物图Fig.7 Physical map of rectangular detection probe

图8 铁板试件实物及尺寸图Fig.8 Dimensions of iron plate specimen

图9 铁磁性金属阵列检测集成系统图Fig.9 Diagram of ferromagnetic metal array detection integrated system diagram

3.2 软件系统

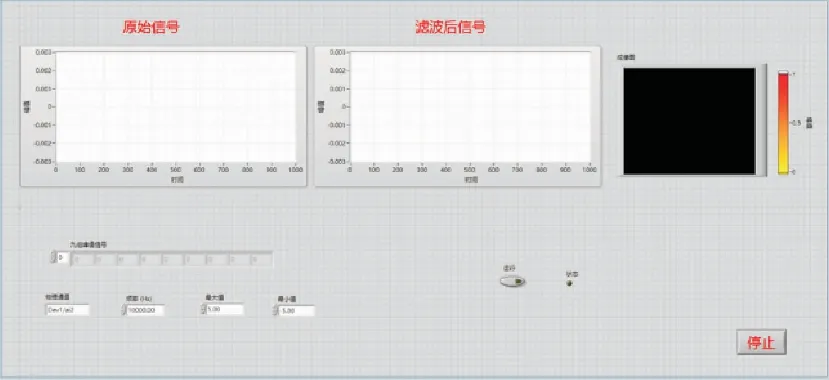

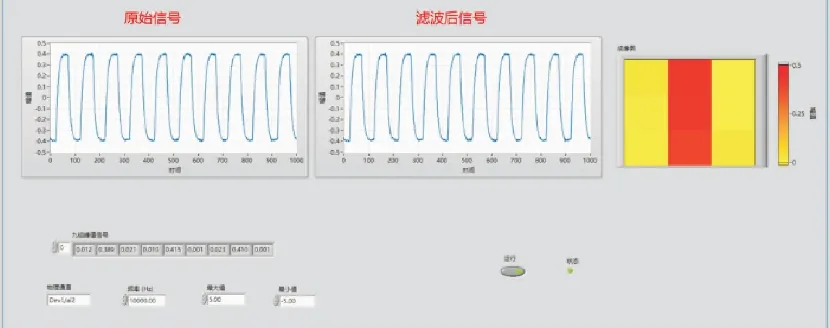

图10是基于强度视觉识别系统(Visual Identity, Ⅵ)的实时成像整体程序图。程序实现的流程是:采集信号经过物理通道进入虚拟仪器,设置采样率进行数字采集,采集得到的信号经过滤波器Ⅵ进行巴特沃斯低通滤波,同时分别添加信号显示Ⅵ对滤波前和滤波后波形进行对比显示。滤波后的信号已经除去大部分噪声,波形也较为平滑,可以进行特征值提取。单次实现特征值提取之后再对信号峰值做差分处理,峰值信号会暂时存储在内存之中。设置定时循环结构,将采集程序循环9次,配合分时复用电路的定时切换,依次提取出9个通道信号的峰值。峰值信号数组输出的形式是一维的9个数据,而强度图Ⅵ接收端只允许二维的数据进入。因此引入MATLAB程序框,通过reshape函数将数组转换为3×3的数组形式。最后把调整好的矩阵数组值输入进强度图进行成像。在成像颜色图中,黄色代表数据范围的最小值,红色代表最大值,依颜色深浅可以判断缺陷的严重性,依深色区域的数量可判断缺陷的形状大小。图11为成像检测软件的采集界面。

图10 成像整体程序图Fig.10 Image of the whole program

图11 阵列成像检测界面Fig.11 Array imaging detection interface

4 实验结果分析

4.1 九通道信号波形图

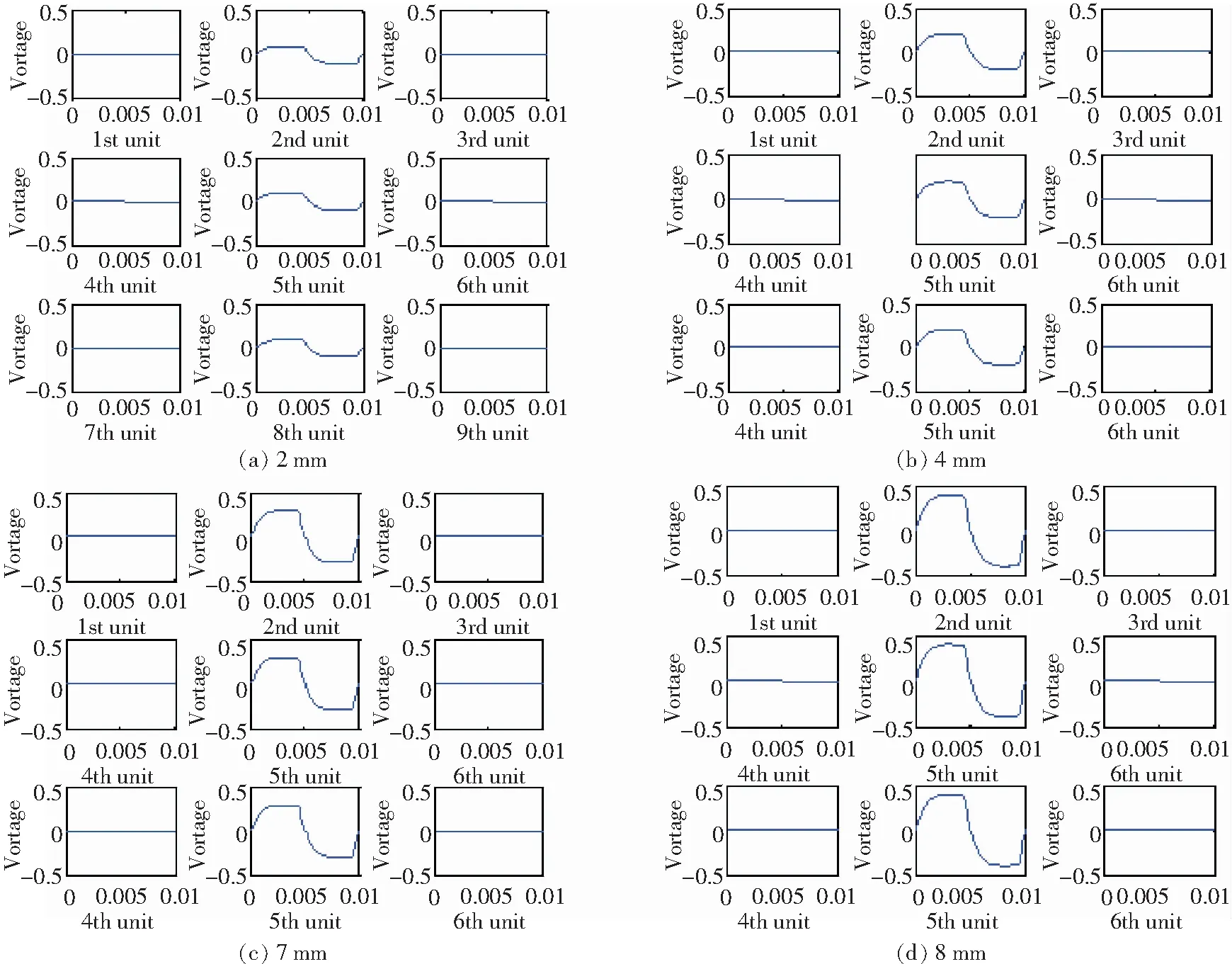

在静态成像之前,先将采集得到的九通道波形信号经过滤波平滑后,利用MATLAB函数绘制成如图12所示的九通道阵列检测信号扫描图。从图12中可以看出,九组通道信号中竖排中间3个通道信号峰值较其他通道的信号要大,这是因为本实验使用的检测试件是带有纵向缺陷的铁板,在缺陷处漏磁场较强,因此缺陷通道上方的传感器信号会接收到较大的电压信号。2 mm缺陷处检测到的信号峰值为0.11 V,4 mm缺陷处检测到的信号峰值为0.21 V,6 mm缺陷处检测到的信号峰值为0.29 V,8 mm缺陷处的信号峰值为0.41 V,符合缺陷深度的定量关系。

4.2 LABVIEW成像实验图

图13为LABVIEW的成像检测界面图。图13中分别显示采集卡采集得到的原始信号和滤波后的信号。波形显示模块下方是九通道切换采集的信号峰值数组。右边为成像显示VI模块。

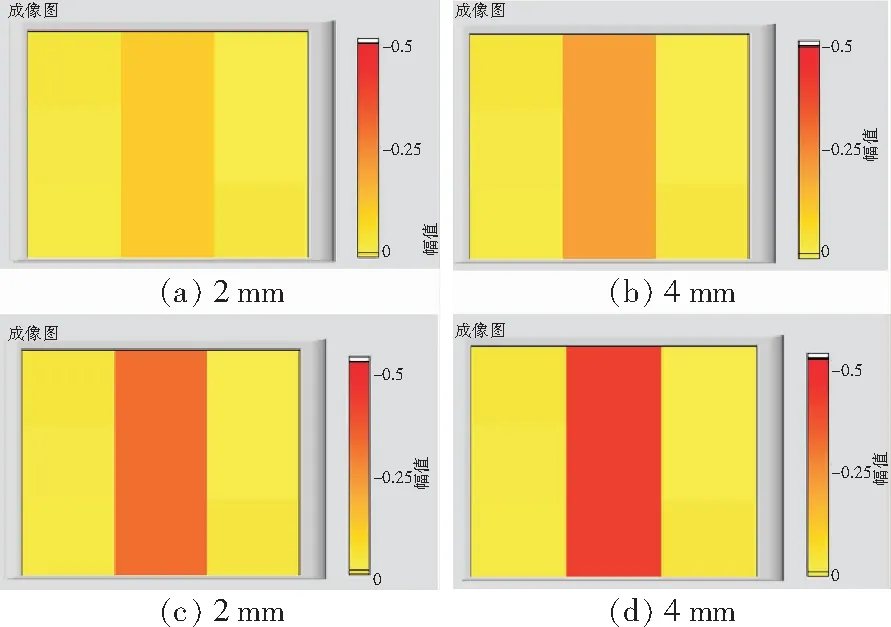

图14为2、4、6、8 mm深度缺陷的虚拟仪器成像结果图。从图16中可以看出:该成像系统对不同深度缺陷检测具有较好的成像显示分辨效果,区域色块红色越深,则代表色块区域下方的缺陷越深,根据颜色对比可以发现缺陷的深浅及形状走向。

5 结论

针对铁磁性材料的检测,设计了基于脉冲漏磁原理的阵列成像检测探头,同时设计了整个成像检测实验系统。由于该成像系统由于具有多个阵列探头,相比单个检测探头具有检测范围广等优点。系统通过颜色代替特征值的方法,可以较好地显示出缺陷的深度和形状信息,同时具有较高的检测精度。该系统采用脉冲漏磁的检测方法,可以有效地对大面积铁磁性金属材料的缺陷进行检测。

图12 铁板试件不同深度缺陷阵列检测信号波形图Fig.12 Texture of different depth defects in iron plate test signal waveform

图13 铁板动态成像界面图Fig.13 Interface diagram magnetic plate dynamic imaging interface diagram

图14 铁板检测强度图动态成像图Fig.14 Iron plate detection intensity diagram dynamic imaging

[1] 李正龙. 飞机多层结构内层腐蚀涡流检测技术研究[D]. 南昌:南昌航空大学,2015.

[2] Zamani A,Mirabadi A. Railway wheel detector in the presence of eddy current brake[J]. Applied Computational Electromagnetics Society Journal,2013,28(1):77-84.

[3] 束国刚,薛飞,途文新,等. 核电厂管道的流体加速腐蚀及其老化管理[J]. 腐蚀与防护,2006,27(2):72-76.

[4] 秦先勇, 沈功田, 何仁洋,等. 承压设备泄露检测方法综述[J]. 无损检测,2010,32(11):909-912

[5] 李小亭,沈功田. 压力容器无损检测:涡流检测技术[J]. 无损检测,2004,26(8):411-416.

[6] 郭永良,袁丽华,段怡雄. 涡流阵列检测裂纹的定量仿真研究[J]. 失效分析与预防,2012,12(1):1-6.

[7] 刘波,罗飞路,侯良洁. 平板表层缺陷检测涡流阵列传感器的设计[J]. 传感技术学报,2011(5):679-683.

[8] 杜金强,何宇廷,丁华. 基于涡流阵列的裂纹检测仿真分析[J]. 无损检测,2011,33(7):21-24.

[9] 杜金强,李培源,何宇廷,等. 花萼状涡流阵列传感器裂纹在线定量识别算法[J]. 传感技术学报,2015(5):684-689.

[10] 杜金强,何宇廷,李培源. 矩形柔性涡流阵列传感器裂纹检测研究[J]. 传感器与微系统,2014(5):12-14.

[11] 宋凯,康宜华,孙燕华,等. 漏磁与涡流复合探伤时信号产生机理研究[J]. 机械工程学报,2009,9(7):233-237.

Design of Imaging System on Ferromagnetic Material Based on Pulsed Magnetic Flux Leakage Nondestructive Testing

ZHOU De-qiang*1,2, CHANG Xiang2, ZHAO Jian2, CAO Pi-yu2, WANG Hua2

(1.KeyLaboratoryofNondestructiveTesting(MinistryofEducation),NanchangHangkongUniversity,Nanchang330063,China;2.SchoolofMechanicalEngineering,JiangnanUniversity,WuxiJiangsu214122,China)

A test imaging system based on LabVIEW is designed using rectangular probe based onxcomponent detection, which can be large scale detection of ferromagnetic metal materials. The experiment system mainly includes the hardware modules and the software modules. The hard ware modules include the signal module, power amplifier module, time-sharing multiplexing module, signal processing and acquisition module, array detection sensor module of pulsed magnetic flux leakage and so on. Meanwhile, the software modules include the signal acquisition, the signal denoising and the imaging program and so on. The experimental results show that the system has a high sensitivity and accuracy, which can meet the requirements of ferromagnetic imaging experiments.

ferromagnetic metal; rectangular probe; array detection; imaging experiment

2017年5月20日

2017年6月30日

无损检测技术教育部重点实验室开放基金(EW201780254)

周德强(1979年- ),男,博士,副教授,主要从事无损检测及自动化等方面的研究。

TG115.28

A

10.3969/j.issn.1673-6214.2017.04.006

1673-6214(2017)04-0232-05