涡轮冷却器风扇叶片断裂分析

黄飞波,侯卫国,李明峻

(1.南空军驻上海地区军事代表局,上海 200231;2.华南理工大学 聚合物成型加工工程教育部重点实验室,广州 510640;3.工业和信息化部电子第五研究所芜湖实验室,安徽 芜湖 241002)

涡轮冷却器风扇叶片断裂分析

黄飞波1,侯卫国2,3,李明峻2,3

(1.南空军驻上海地区军事代表局,上海 200231;2.华南理工大学 聚合物成型加工工程教育部重点实验室,广州 510640;3.工业和信息化部电子第五研究所芜湖实验室,安徽 芜湖 241002)

针对飞机环控系统主要制冷部件涡轮冷却器风扇叶片断裂的问题,通过对涡轮冷却器故障件的整体外观检查、分解检查、风扇叶片断口分析、风扇叶轮背面摩擦痕迹分析、风扇端轴承、涡轮端轴承损坏程度、轴的硬度检测及轴强度校核,确定风扇端轴承为首先失效件。在此基础上,以风扇端轴承失效为顶事件,综合运用仿真分析、负载波动试验、硬度检测、 轴承超温试验及无润滑失效试验等方法,对风扇端轴承失效原因进行分析,结果表明:轴承弯曲变形导致风扇叶轮刮蹭断裂;轴承变形失效的原因为缺油导致润滑不良,发生干磨,温度异常升高;缺油的主要原因是使用维护方法不当。并根据失效分析结果提出改进措施。

涡轮冷却器;风扇叶片;断裂;失效分析;润滑油

0 引言

涡轮冷却器属于飞机环控系统的核心部件,安装在中机身环控附件舱内,用于将从发动机引来的高温空气膨胀做功,降温降压,为飞机座舱和电子设备舱提供冷却空气[1-2]。其工作状况好坏直接影响飞行员及电子设备的降温。风扇叶片作为整个涡轮冷却器最为关键的零部件,其失效与否关系到整个环控系统的效果,甚至整个飞机的飞行安全[3-4]。

飞机环控系统主要制冷部件涡轮冷却器风扇叶片断裂问题属于动叶片的断裂失效问题,叶片的断裂问题属于复杂系统的失效问题,国内外专家学者对动叶片的断裂问题进行了大量的研究。魏中坤等[5]研究了真空泵叶片断裂失效问题;师红旗等[6]研究了304型铬镍不锈钢水泵叶片断裂失效问题。崔雄华等[7]研究了燃气轮机透平喷嘴叶片断裂失效。刘新灵等[8]研究了某发动机Ⅲ级涡轮叶片断裂失效问题。张博等[9]研究了轴流式压缩机叶片断裂原因分析。胡树兵等[10]研究了汽轮机叶片断裂失效分析问题。马小明等[11]研究了高速离心式压缩机叶片断裂失效分析问题。孙智君等[12]研究了压气机转子叶片掉块断裂分析问题。邹镔等[13]研究了离心泵叶轮断裂失效分析问题。

在缺乏相关数据信息的情况下,为提高复杂系统的可靠度,在进行相关失效分析时,详细、全面地定性分析能够有效地减少相关失效事件的发生概率。飞机环控系统制冷部件涡轮冷却器风扇叶片外场连续发生3起断裂的故障,故障均发生在飞行过程中,飞行员反映有焦糊味或再次出动检查时发现产品严重损坏。3台故障件均表现为风扇叶轮断裂,风扇端轴过烧弯曲变形,风扇端轴承烧损损坏,油芯炭化。本文首先对涡轮冷却器故障件进行外观检查、分解检查、断口分析、摩擦痕迹分析、硬度检测及强度校核,确定故障首发件。在此基础上,综合运用外观检查、硬度检测、仿真分析、负载波动试验、硬度检测、轴承超温试验及无润滑失效试验等方法,对故障首发件进行失效原因进行分析,最终确定涡轮冷却器叶片断裂的失效原因,并根据失效原因提出改进措施。

1 试验过程与结果

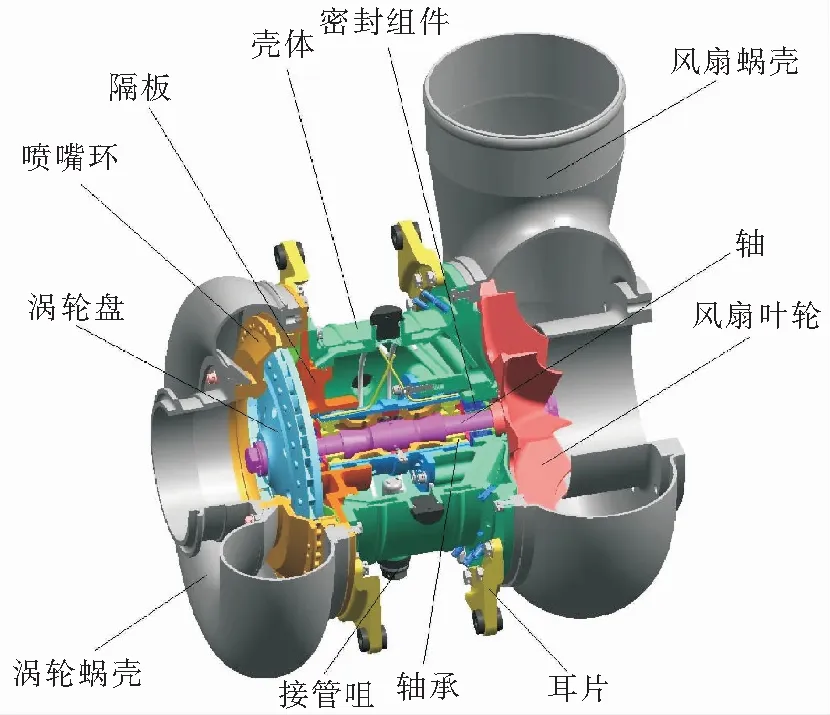

1.1 产品结构组成

涡轮冷却器是径向式单级涡轮型式,产品的具体结构模型如图1所示。

图1 涡轮冷却器三维模型Fig.1 3D model of turbo cooler

涡轮盘和风扇安放在轴上,而轴则装在2个径向止推滚珠轴承内。轴承安放在钢制的轴承壳体内。在轴承壳体的中央,用2个锁紧螺钉固定着一个钢制的定位衬套,在轴承壳体内,安装有青铜衬套。为保证轴承滚动工作面可靠的接触,用弹簧的压力,通过衬套加载在轴承外圈上。

轴承壳体用螺钉固定在涡轮冷却器的壳体上,涡轮冷却器壳体的另一端则固定着隔板和喷嘴环。在轴承与涡轮盘及轴承与风扇之间,装有挡油环。安放在轴上的零件用螺钉和螺钉拧紧。涡轮蜗壳和出口短管固定在喷嘴环上,而风扇蜗壳则固定在涡轮冷却器的壳体上。

涡轮冷却器采用油芯供油方式润滑,采用专门的石墨密封组件使涡轮冷却器滑油腔密封。涡轮冷却器的壳体是主要的承力构件,安装耳片固定在涡轮冷却器的壳体和喷嘴环上,用于将产品固定在飞机上。

1.2 故障分解检查及结果

对涡轮冷却器故障件进行分解检查发现,3台故障件均表现为风扇叶轮断裂,风扇端轴过烧弯曲变形,风扇端轴承损坏,油芯炭化。由于篇幅限制,这里只给出一台的故障件,结果如图2所示。

2 分析与讨论

2.1 故障原因分析及定位

风扇叶轮断裂的原因主要有强度不足、超速、疲劳、转子失稳刮蹭等。叶轮强度校核结果如下:

产品最高转速为47 000 r/min,此时叶轮应力分布如图3所示。

叶轮的最大等效应力为117.6 MPa,而叶轮所用的材料屈服强度为339 MPa,满足设计要求。

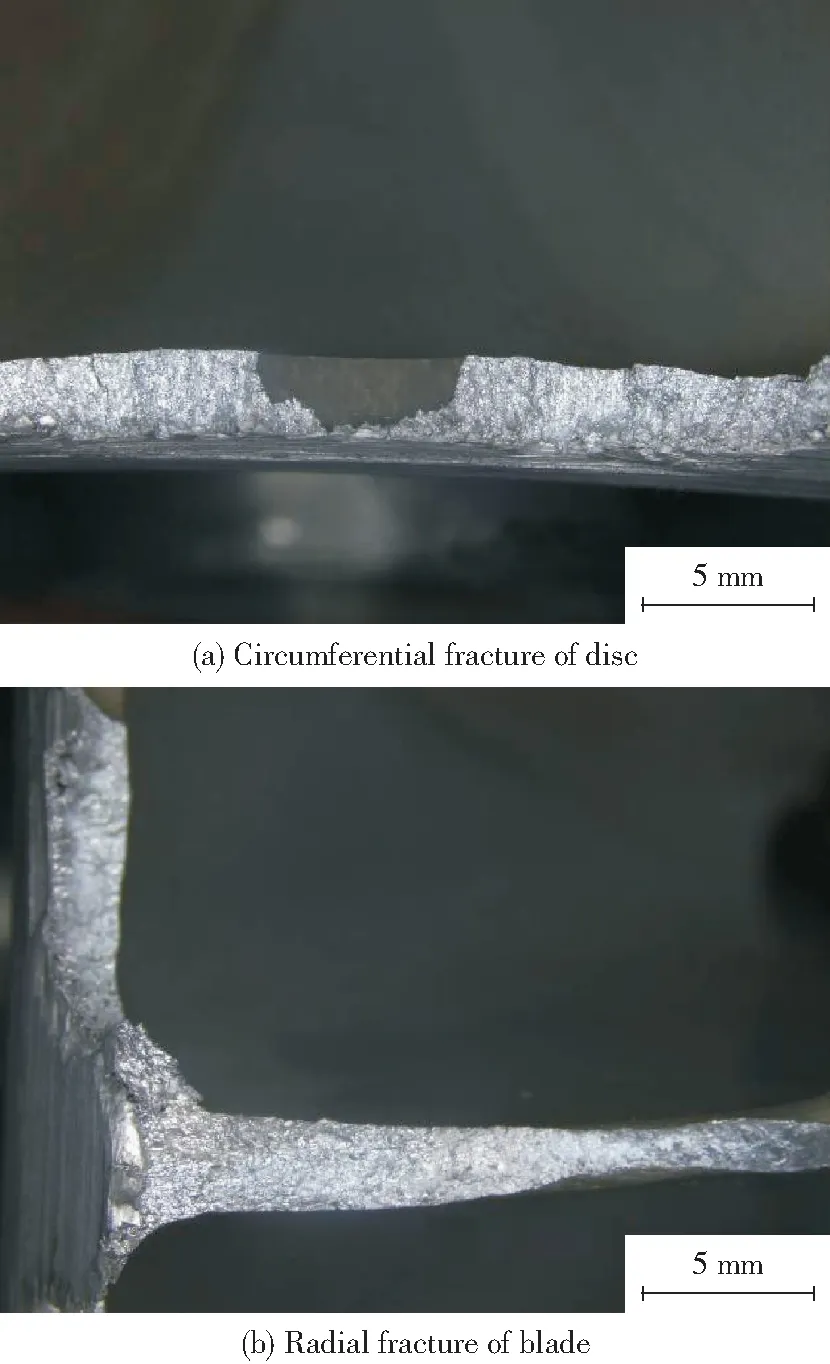

风扇叶轮断口宏观形貌如图4所示,通过断口分析,盘体周向断口和叶片径向断口上的整个断面为纤维断裂特征,没有疲劳形貌和均匀撕裂现象,根据强度不足或超速导致风扇叶轮断裂应表现为均匀撕裂和疲劳断裂的形貌特征,可以排除强度不足、超速和疲劳等因素引起的叶轮断裂;从故障件风扇叶轮背面摩擦痕迹和位置判断,风扇叶轮是在转子偏斜后与背面挡板(不锈钢材质)摩擦产生缺口,之后在高速离心力作用下断裂。

通过以上分析,可以得出风扇叶轮断裂是在转子失稳偏斜之后发生的。转子偏斜的原因主要有轴强度不足和轴承损坏两个方面。对轴的强度校核结果如下:根据产品涡轮的绝热功率为50.4 kW,产品设计转速47 000 r/min,可以计算得到传递的扭矩:

M= 60P/2πn=15.04 (N·m)

图2 涡轮冷却器故障现象Fig.2 Failure appearance of turbine cooler

进而得到转轴的应力分布如图5所示,转轴的最大等效应力为137.83 MPa,而轴所用的材料屈服强度为835 MPa,产品转轴的安全系数为835/137.83=6.05,满足设计要求。对故障件轴的未受热变色部位的硬度测量结果为HRC38,符合要求的HRC32~HRC38,可排除轴强度不足的可能。

图2 涡轮冷却器故障现象Fig.2 Failure appearance of turbine cooler

图4 风扇叶轮断口宏观形貌Fig.4 Macroscopic appearance of fan impeller

而若轴承损坏后,在继续运转过程中会产生局部高温,使轴发生变形,引起转子偏斜、刮蹭。从故障件的轴可以看到,风扇端轴承零件损坏严重,在风扇轴承位置出现的高温过烧的现象,从而印证了轴承损坏后运转产生高温导致轴弯曲变形,为首先失效件。

2.2 轴承损坏故障分析

导致轴承损坏的主要原因有4个方面:1)过载工作;2)轴承自身缺陷;3)冷却不足;4)润滑不良。

图5 扭转载荷下涡轮转轴等效应力分布 (对应转速n=47 000 r/min)Fig.5 Equivalent stress distribution of turbine shaft under torsional load (corresponding n=47 000 r/min)

1)过载工作。

引起轴承过载工作的因素主要来自于转子处于临界点附近工作或跨临界点工作、轴承工作负载状态波动过大等因素。

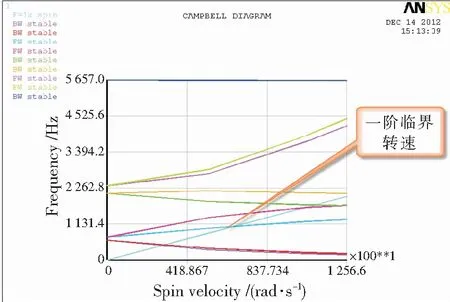

转子临界转速工况校核如下:

计算转子转速分别为ω=0 rad/s(n=0 r/min)、ω=5 235.98 rad/s(n=0 r/min)、ω=10 471.9 rad/s(n=100 000 r/min)、ω=12 566 rad/s(n=120 000 r/min)转速条件下转子系统的临界频率,绘制转子临界转速的Combell图如图6所示。通过分析一倍转速线与转子的正进动的第一个交点在1 051 Hz,对应的转速为63 096 r/min,也就是转子的一阶临界转速。

图6 转子临界转速的Combell图Fig.6 Combell diagram of critical rotating speed of rotor

根据目前的飞行参数,最高转速为46 790 r/min,未超过产品的一阶临界转速,可以满足使用要求。本产品转子为刚性转子,不存在跨临界转速工作和在临界转速附近工作的可能。因此,可以排除产品损坏是临界转速附近工作和临界转速太低造成的。

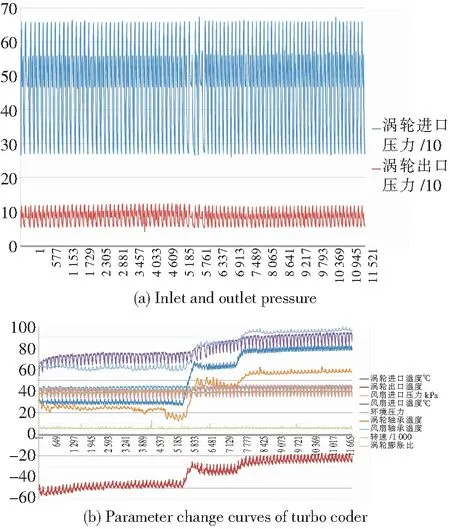

为校核因工作负载状态波动过大造成轴承损坏,模拟进行了涡轮入口压力突变试验(图7a、图7b),进行了30个起落的压力突变试验(共计10 h)、每轴向25 h振动试验(振动过程中产品工作,模拟涡轮入口压力波动,振动量值参照标准GJB150A),共计完成85h的验证试验。试验中产品工作正常,试验后检查动平衡和转子轴向活动量无异常。因此,可以排除产品工作状态波动过大造成轴承故障的可能。

图7 负载波动试验Fig.7 Load fluctuation test

2)轴承自身缺陷。

轴承承载能力校核:根据产品设计计算,在涡轮进口压力760 kPa,涡轮出口压力145 kPa,风扇进口压力140 kPa,整个转子重量为997 g,考虑产品所承受的振动量值和加速度后,产品的最大轴向力为212.8 N,最大径向力为131.8 N。而轴承的设计承载能力为轴向Fa =360 N、径向Fr =450 N,轴承设计承载能力可以满足产品载荷要求。

轴承设计寿命校核:本轴承为成对安装的角接触球轴承,其单个轴承的基本额定动载荷为8 kN,一对轴承的基本额定动载荷C=1.625×8 kN=13 kN,轴承载荷P=0.57×Fr+0.93×Fa=273 N,转速47 000 r/min,通过计算得出轴承的基本寿命为1 337 h,可满足产品首翻期1 200 飞行小时/10 年的使用需求。可排除轴承设计寿命不满足要求的可能。

轴承硬度检测:轴承进行了硬度检测,轴承内环、外环、钢球均在技术要求范围内,结果如表1所示,可排除轴承硬度不符合要求导致产品失效的可能。

表1 轴承硬度测试结果Table 1 Hardness test results of bearing

通过以上分析和验证,可以排除轴承承载能力不足、轴承设计寿命不满足要求、轴承硬度不符合要求等轴承自身缺陷造成轴承损坏的可能。

3)冷却不足。

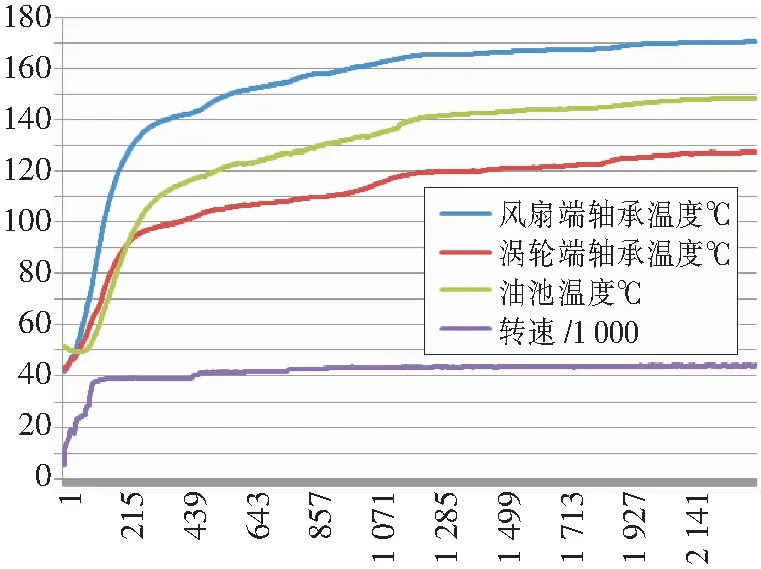

为验证冷却空气流量不足对轴承的实际影响,将中间壳体上18个轴承空气冷却孔完全堵住,分别进行了80、100、120、140、150、160、170、180、190、200 ℃各1 h的轴承超温试验,其中170 ℃试验结果如图8所示,产品工作稳定正常,试验后检查产品零件和轴承无异常。这说明在无轴承冷却空气时,产品都可以实现热平衡。

图8 170 ℃轴承超温试验Fig.8 170 ℃ over-temperature test of bearing

因此可以排除轴承冷却流量不足造成产品故障的可能。

4)润滑不良。

为验证产品在润滑油加注量不足的情况的失效模式是否与本次3起故障相似,进行了极端情况下的无液态油的失效试验。

试验现象:进行了1 h50 min后,发现产品转速出现快速下降,如图9所示,从43 000 r/min下降至38 000 r/min运行了约120 s,20 s内迅速停转,涡轮出口压力从130 kPa迅速上升到350 kPa,涡轮出口温度从-17 ℃迅速上升至40 ℃,失效过程中轴承温度传感器被烧坏,测得风扇端轴承最高温度为206 ℃。其中转速变化与涡轮出口压力变化较一致。

图9 失效瞬间参数变化曲线Fig.9 Parameter change curve at the moment of failure

试验后产品检查情况:

(1) 发现转子转动不灵活,风扇叶轮出现偏磨;

(2) 风扇叶轮与中间壳体盖板偏磨刮蹭,风扇叶轮外缘有4片叶片与风扇蜗壳刮蹭,另6片外缘无刮蹭痕迹;

(3)涡轮端石墨密封良好,风扇端石墨密封只剩下套圈,石墨块碎裂缺失,隔板背面充满石墨粉末颗粒和黑色碳化物;油腔内油芯头均被碳化,吸油棉圈内侧均发黑,外侧发黄,壳体内腔充满黑色粉末和碳化物;

(4)涡轮端轴承整体结构良好,外圈、滚珠、内环均发黄;风扇端轴承外环严重发蓝发黑,风扇端甩油盘、衬套和轴烧结在一起。预紧弹簧烧结压缩,轴轻微弯曲。

从本次失效试验的故障现象来看,可以得出在缺油情况下,轴承润滑缺失,这必将导致滚珠和内外环的磨损、发热和热膨胀的结局。高摩擦形成的热膨胀会造成轴承内部的载荷急剧增加,轴因高温超过其强度极限,从而造成轴弯曲,风扇叶轮与壳体盖板相刮蹭,本故障现象与上述3台故障件类似。因此,润滑油加注量不足是轴承缺油润滑损坏的原因。

2.3 改进措施

1)严格润滑油检查和换油工作,换油方法:每隔(25±5) h,对涡轮冷却器进行换油工作,定量加油(100±5) mL。

2)消除虹吸现象。建议采取的改进措施如下:涡轮冷却器去除接管咀结构,外场使用维护更改为定期定量换油。

3)加大轴承冷却空气流量。为降低涡轮冷却器轴承运行温度,将“轴承空气冷却流量≤100 kg/h”协调为“轴承空气冷却流量≤150 kg/h”。

4)轴承筛选。建议后续通过滚动轴承振动筛选测试仪器等手段和方法,对轴承的初始质量进行筛查,剔除有瑕疵的轴承,降低轴承早期失效的概率。

3 结论

1) 涡轮冷却器失效的原因为缺油,缺油导致润滑不良,发生干磨,温度异常升高,高温导致轴承失效和轴弯曲变形,风扇叶轮刮蹭断裂。

2) 轴承缺油润滑损坏的主要原因是润滑油加注量不足。建议严格进行润滑油检查检测和换油工作,同时消除虹吸现象、加大轴冷却空气流量和通过筛选降低轴承早期失效概率。

[1] 卫海洋,徐敏,刘晓曦. 涡轮叶片冷却技术的发展及关键技术[J]. 飞航导弹,2012(2):18-21.

[2] 邓为民. 涡轮冷却器中空气动压轴承的应用及其改进[J]. 装备制造技术,2014(4):140-142.

[3] 倪瑞林,韩冬. 某型涡轮冷却器高空工作可靠性的研究[J]. 中国新技术新产品,2016(2):36-37.

[4] 张博,侯学勤. 冷却风扇叶片断裂分析[J]. 失效分析与预防,2014,11(2):100-104.

[5] 魏中坤,秦炎锋,关凯书. 真空泵叶片断裂失效分析[J]. 流体机械,2014(7):55-57.

[6] 师红旗,王常青,丁毅. 304型铬镍不锈钢水泵叶片断裂失效分析[J]. 水泵技术,2009(5):33-35.

[7] 崔雄华,刘树涛,朱宝田,等. 燃气轮机透平喷嘴叶片断裂失效分析[J]. 材料保护,2007,40(3):76-77.

[8] 刘新灵,周家盛,钟培道,等. 某发动机Ⅲ级涡轮叶片断裂失效分析[J]. 机械工程材料,2005,29(8):67-70.

[9] 张博,杨健,弋楠. 轴流式压缩机叶片断裂原因分析[J]. 铸造技术,2017(3):601-604.

[10] 胡树兵,付琴,陈燕玉. 汽轮机叶片断裂失效分析[J]. 材料保护,2014(S1):172-176.

[11] 马小明,胡林星. 高速离心式压缩机叶片断裂失效分析[J]. 理化检验:物理分册,2011,47(8):527-530.

[12] 孙智君,刘荣,刘国良,等. 压气机转子叶片掉块断裂分析[J]. 理化检验:物理分册,2016,52(12):878-883.

[13] 邹镔,关凯书,钟继如. 离心泵叶轮断裂失效分析[J]. 热加工工艺,2016(12):250-252.

Fracture Analysis of Fan Blades of Turbo Cooler

HUANG Fei-bo1, HOU Wei-guo2,3, LI Ming-jun2,3

(1.TheAirForceMilitaryRepresentativeOfficeinShanghaiArea,Shanghai200231,China;2.KeyLaboratoryofPolymerProcessingEngineeringSouthChinaUniversityofTechnology,Guangzhou510640,China;3.WuhuLaboratory,ChinaElectronicProductReliabilityandEnvironmentTestingResearchInstitute,WuhuAnhui241002,China)

In order to find out the failure cause of the fan blades of a turbine cooler, macro and micro observation, friction trace analysis, hardness test, and strength check were carried out. It is found that that the first failure part is the fan-side bearing. On this basis, simulation analysis, load fluctuation test, hardness test, over-temperature test on bearing and no lubrication failure test were carried out to analyze the failure cause of the bearing. The results show that the bending deformation of the bearing caused the fan blades to scrape and then fracture. The deformation failure of the bearing was the higher temperature due to dry grinding for lack of lubricating oil, which was related to the defective maintenance method. Based on the results above, some measures were put forward.

turbo cooler;fan blade;fracture;failure analysis;lubricating oil

2017年5月16日

2017年6月24日

黄飞波(1986年-),男,博士,工程师,主要从事失效分析及金属材料微观物理等方面的研究。

TK474

A

10.3969/j.issn.1673-6214.2017.04.008

1673-6214(2017)04-0243-06