塔式起重机钢丝绳断裂分析

张 杰,吴继权,邱康勇

(深圳市特种设备安全检验研究院,广东 深圳 518029)

塔式起重机钢丝绳断裂分析

张 杰,吴继权,邱康勇

(深圳市特种设备安全检验研究院,广东 深圳 518029)

通过宏观检查并结合体式显微镜SM、直读光谱仪OES、金相显微镜OM、扫描电子显微镜SEM等检测分析仪器,对一条断裂的塔式起重机钢丝绳进行失效分析。结果表明:钢丝绳上存在大量陈旧断口,同时在钢丝绳上发现了不同程度的挤压磨损。这些损伤的存在造成整条钢丝绳的承载力严重下降,在使用过程中,剩余钢丝不足以承受所加载荷,最终发生断裂。建议在以后的起吊作业过程中,定期对钢丝绳进行检查,及时更换不满足使用要求的钢丝绳;钢丝绳使用过程中采取合理的润滑方法进行维护;钢丝绳在保存或者转运过程中,应避免损伤。

断裂;钢丝绳;陈旧断口;挤压磨损

0 引言

起吊钢丝绳是由多根钢丝捻成股,再以绳芯为中心,由一定数量股捻绕成螺旋状的绳,由于其强度高、自重轻、承载能力大、缠绕性好、无噪音、运动平稳等特点,作为提升机构设备中的重要零部件,广泛应用于冶金、矿山、石油、化工、建筑、航空、机械等行业[1-3]。但钢丝绳属于易损部件,在实际使用过程中,每年都会发生多起由于钢丝绳突然断裂造成的事故[4-5]。

2016年5月末,深圳市某建设工地上的一塔式起重机钢丝绳在使用时间不到2年,突然发生断裂。该钢丝绳材质为65钢,产品结构为35W×7,直径为13 mm,长度为1 070 m。为查明钢丝绳断裂失效原因,避免类似事故的再发生,本研究对其进行失效分析。

1 试验过程与结果

1.1 宏观检查

对断裂的钢丝绳进行宏观检查,发现钢丝绳外表面存在多处变形损伤。钢丝绳宏观照片见图1。

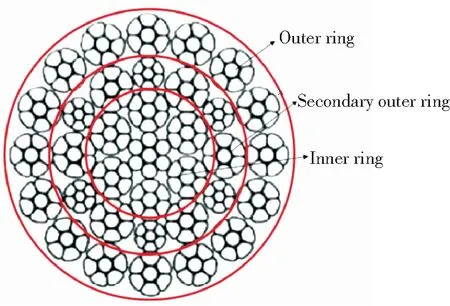

在靠近钢丝绳断口位置进行取样、拆股分析,该钢丝绳由35股钢丝绳组成,每股由7根钢丝组成,即整个钢丝绳由245根细钢丝捻绕而成。钢丝绳的结构示意图[6]如图2所示。根据钢丝绳的结构,将钢丝绳由外到内的顺序分为外圈、次外圈、内圈等3个部分。其中:钢丝绳外圈共有16股,次外圈共有12股,内圈共7股(6股包着1股钢芯)。

图1 钢丝绳宏观形貌Fig.1 Macroscopic appearance of wire rope

图2 钢丝绳结构示意图[6]Fig.2 Schematic diagram of wire rope

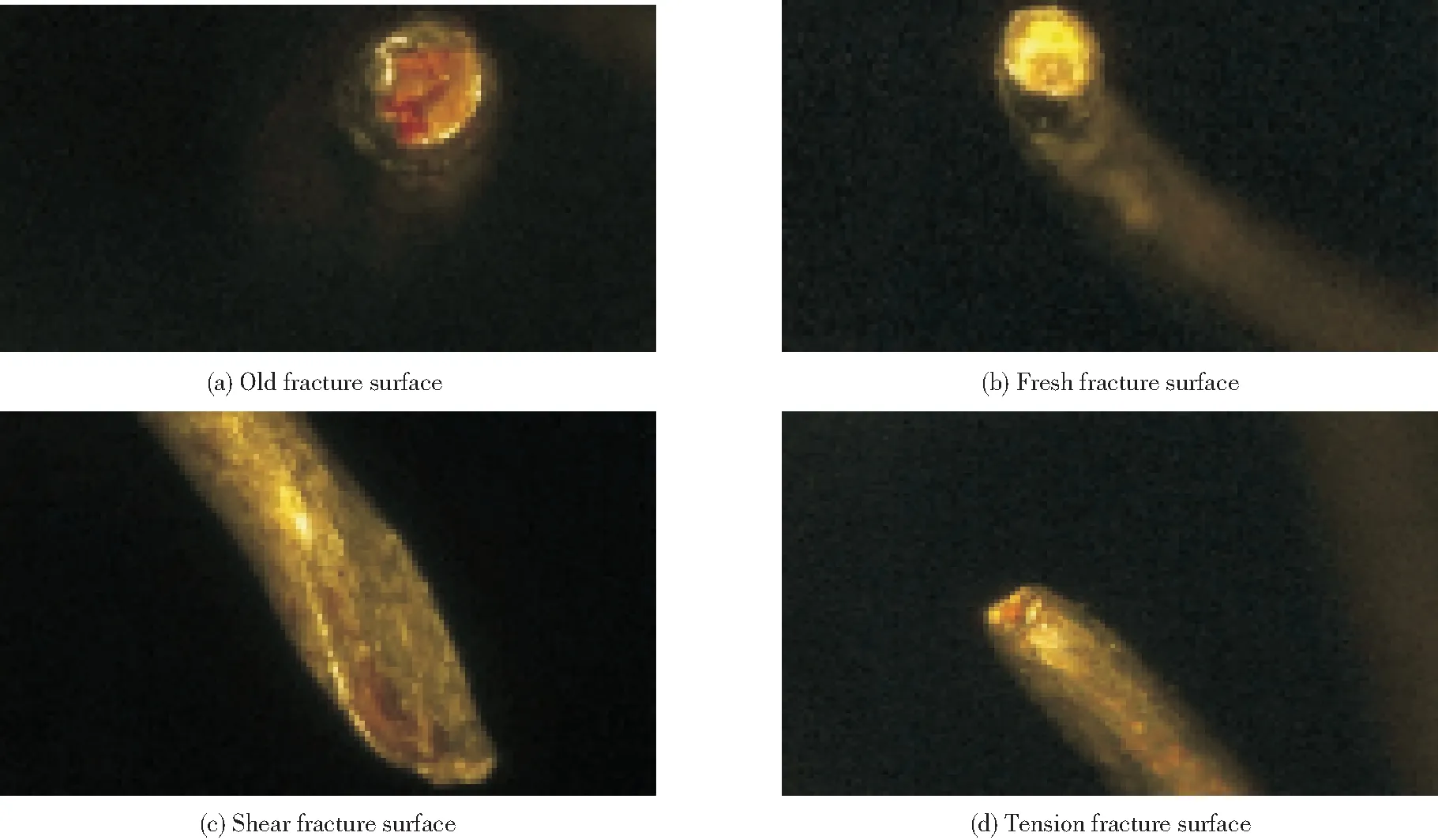

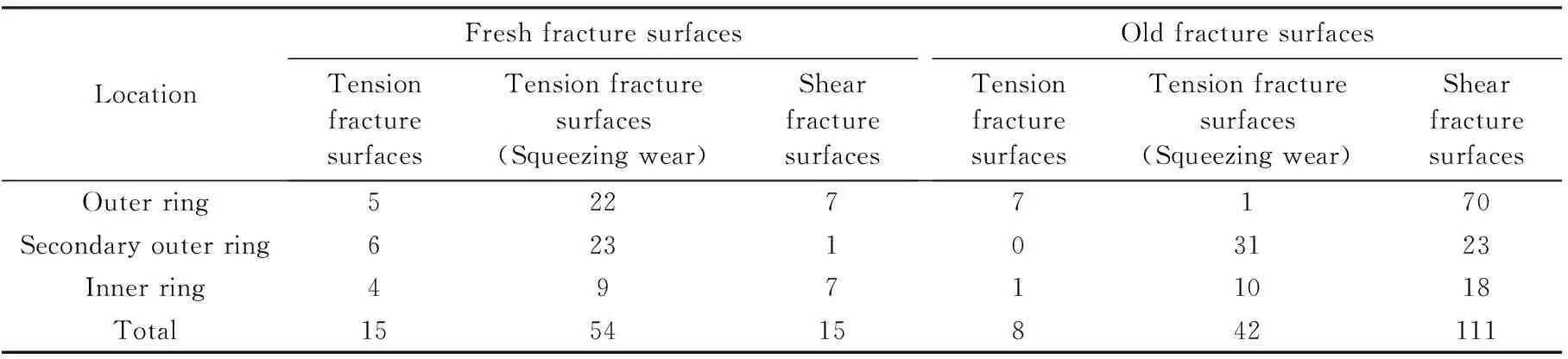

按外圈、次外圈及内圈的顺序,将每股钢丝绳中的每根钢丝经无水乙醇清洗后置于体式显微镜下,观察断口宏观形貌:其中部分钢丝断口颜色发黑、发暗,断口上有严重锈蚀,呈陈旧断口特征(图3a);其他钢丝断口颜色发青、发亮,断口上无锈蚀或者轻微锈蚀,呈新鲜断口特征(图3b)。在所有断口中,断口断面形状不一,在此以断口断面形状为出发点,将钢丝绳断口主要分为斜面断口、颈缩断口两大类,分别见图3c、图3d。其中斜面断口与部分颈缩断口表面存有挤压磨损损伤,对所有的断口进行统计的结果见表1。由表1可知:钢丝绳断裂前已存在大量断丝现象。

图3 钢丝绳断口宏观形貌Fig.3 Macroscopic appearance of wire rope’s fracture surfaces表1 钢丝绳断口类型统计结果Table 1 Statistical results for fracture surface types of wire rope

LocationFreshfracturesurfacesTensionfracturesurfacesTensionfracturesurfaces(Squeezingwear)ShearfracturesurfacesOldfracturesurfacesTensionfracturesurfacesTensionfracturesurfaces(Squeezingwear)ShearfracturesurfacesOuterring52277170Secondaryouterring623103123Innerring49711018Total155415842111

1.2 成分检验

截取钢丝绳样品,解散分开,清洁表面污垢后,采用电感耦合等离子体发射光谱仪进行化学成分分析。钢丝绳钢丝的化学成分分析结果见表2,分析结果符合GB/T 699—2015《优质碳素结构钢》[7]对65钢的技术要求。

表2 钢丝绳化学成分分析结果 (质量分数 /%)Table 2 Results of chemical composition analysis of wire rop (mass fraction /%)

1.3 金相检验

截取钢丝绳横截面试样,经镶嵌、打磨及抛光后,用4%硝酸酒精溶液浸蚀。钢丝绳横截面金相组织见图4。内圈、外圈钢丝表面局部受到不同程度的挤压、磨损等损伤;钢丝金相组织均为细小、均匀的回火索氏体,内圈、外圈钢丝组织无明显差异。

1.4 硬度测试

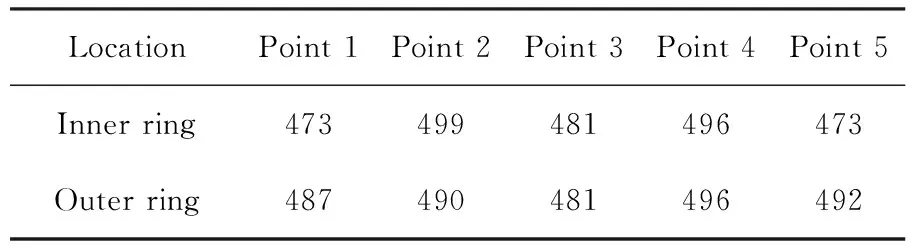

在断裂钢丝绳上截取横截面试样,经镶嵌、打磨及抛光后,进行显微硬度测试。测试结果见表3。由表3可知,钢丝绳内外圈硬度无明显差异。

表3 硬度测试结果Table 3 Results of hardness test (HV0.5)

1.5 断口微观检验

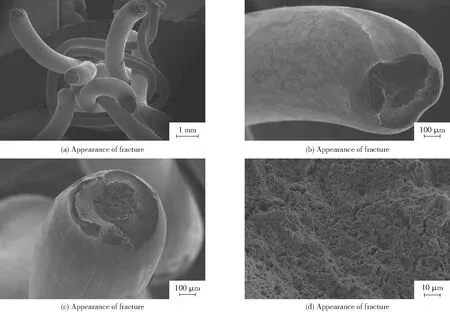

经体式显微镜初步分析后,分别从外圈、次外圈、内圈挑选出1股 (共6根钢丝)具有代表性断裂形貌特征的钢丝绳断口,经清洗干净、干燥后,置于扫描电镜下作进一步分析。

1) 外圈钢丝绳断口。

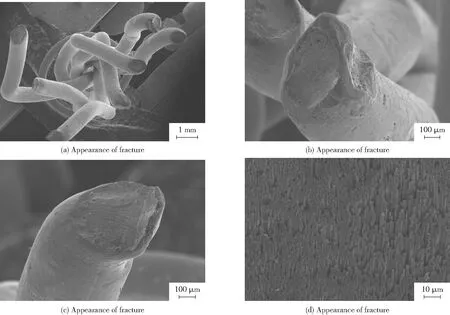

外圈钢丝绳断口在扫描电镜下的断口形貌见图5。其中,图5a为该股钢丝绳断口在扫描电镜下的整体形貌,图5b、图5c为该股钢丝绳中单根钢丝断口整体形貌。图5d为单根钢丝断口局部形貌。钢丝断口附近受到不同程度的磨损、挤压等损伤,断口形状有的呈单剪切状,有的呈双剪切状;钢丝断面局部放大可见变形拉长的韧窝。

2)次外圈钢丝绳断口。

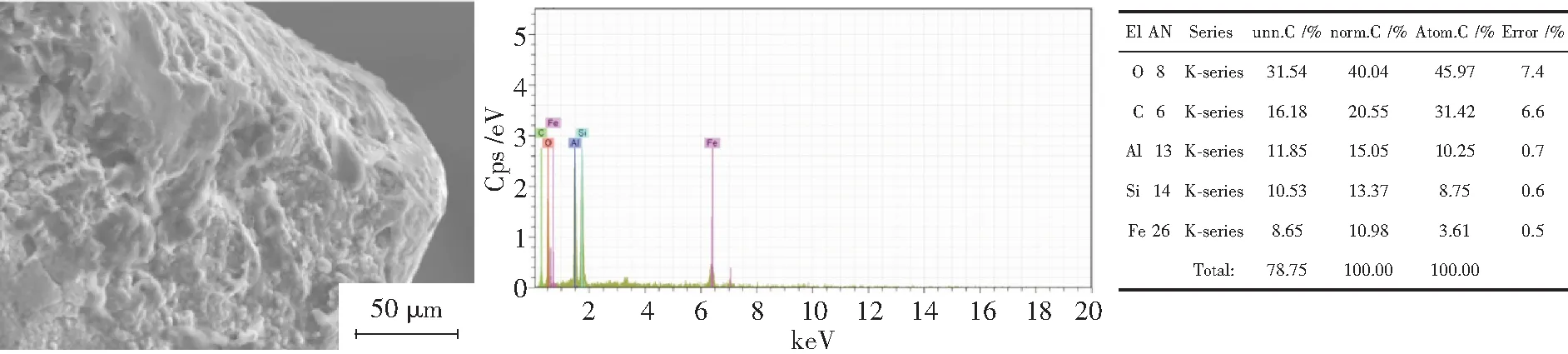

次外圈钢丝绳断口在扫描电镜下的断口形貌见图6。其中:图6a为该股钢丝绳断口在扫描电镜下的整体形貌,断口多为剪切断口;图6b为该股钢丝绳中单根钢丝断口低倍形貌,断口上附有一层较厚的覆盖物。能谱分析知该覆盖物主要为氧化物,能谱分析结果见图7。

图5 外圈钢丝绳的断口形貌Fig.5 Appearance of fracture surfaces in the outer ring

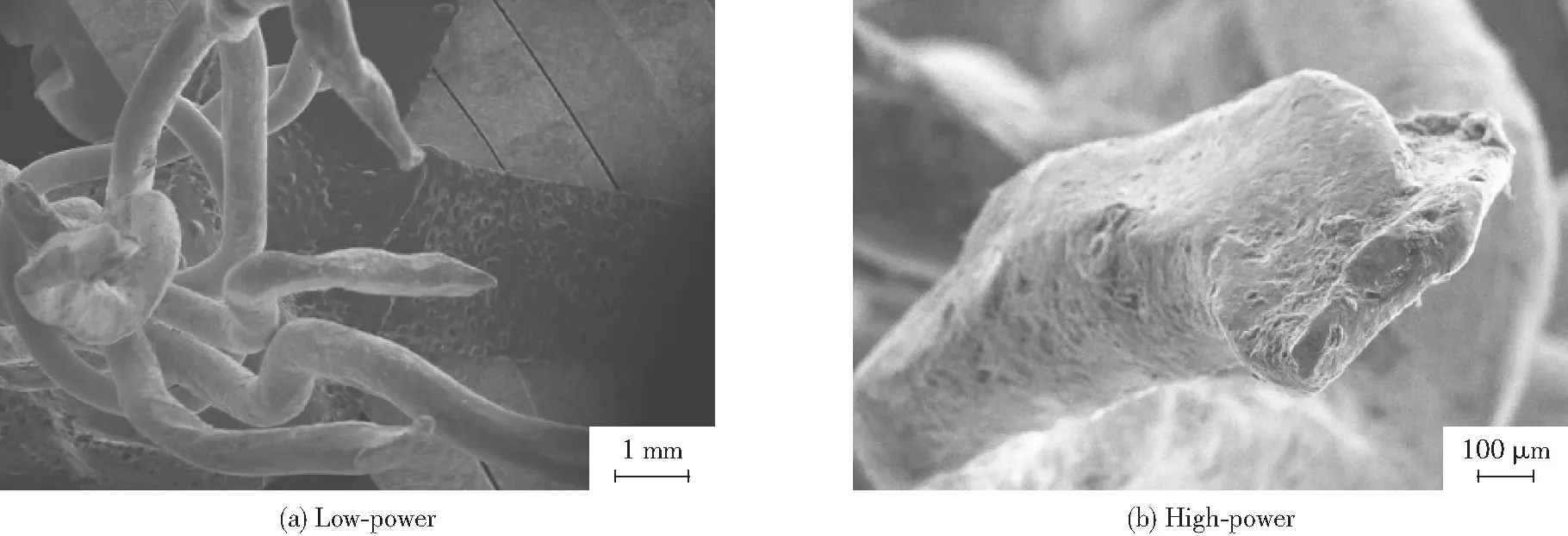

3)内圈钢丝断口。

内圈钢丝绳断口在扫描电镜下的断口形貌见图8。其中,图8a为整股钢丝绳断口形貌,断口以正断断口为主。图8b、图8c为单根钢丝断口整体形貌,断口有明显缩颈现象,断头呈锥形,为典型的拉伸断裂形貌[8]。图8d为单根钢丝中心部位的放大形貌,断口表面均可见大量的等轴韧窝,且韧窝周围伴生二次裂纹。

图6 次外圈钢丝绳的断口形貌Fig.6 Appearance of fracture surfaces in the secondary outer ring

图7 次外圈钢丝绳能谱分析结果Fig.7 Results of energy spectrum analysis on fracture surface in the secondary outer ring

图8 内圈钢丝绳的断口形貌Fig.8 Appearance of fracture surfaces in the inner ring

2 分析与讨论

结合化学成分分析、金相组织分析与硬度测试结果分析表明:断裂钢丝绳不存在制造质量上的异常缺陷。

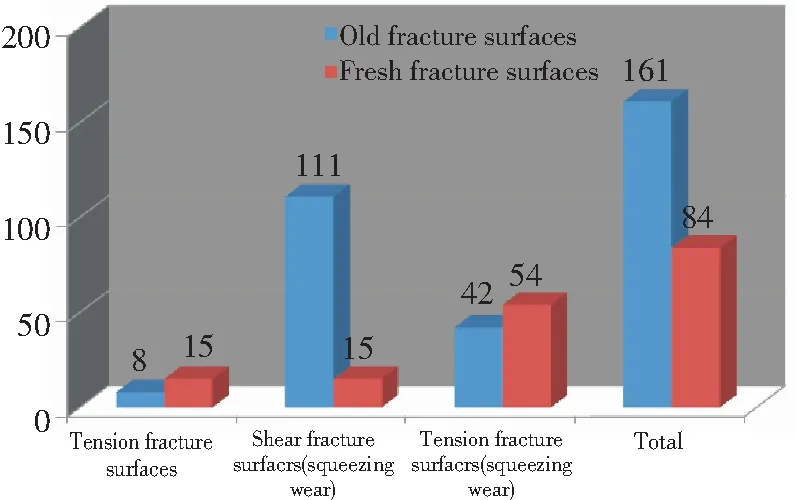

宏观检验表明:断裂的钢丝绳合计35股共245根钢丝(图9)。其中:陈旧断丝总数为161根,占总钢丝数量的65.7%;新断钢丝总数为84根,占总钢丝数量的34.3%。由此可知,钢丝绳彻底断裂前已存在大量陈旧断口。

如图9所示,钢丝绳陈旧断口中,具有完整拉断断口的钢丝数量为8根,所占比例为5%,挤压磨损切断的钢丝数量有111根,所占比例为69%,挤压磨损后拉断的钢丝数量为42根,所占比例为26%;在新断丝中,具有完整拉断断口的钢丝数量为15根,所占比例为18%,挤压磨损切断的钢丝数量有15根,所占比例为18%,挤压磨损后拉断的钢丝数量位54根,所占比例为64%。由此可知钢丝的挤压磨损是造成钢丝绳损坏的主要原因。

图9 断丝统计Fig.9 Statistical results of fractured wires

结合电子显微镜观察可知:挤压磨损切断断口中,有的呈单剪切状,有的呈双剪切状,其中大部分可见挤压磨损弧坑,电镜下形貌特征为变形拉长韧窝[9]。电镜下拉断断口中可见大量等轴韧窝。在拉断断口中,有的有规则颈缩,该类断口起裂源位于断口中心区域;有的存在挤压磨损损伤,损伤处成为裂纹的起裂源,在正应力载荷作用下拉断,该拉断断口具有不规则颈缩。挤压磨损不仅减少钢丝的有效面积,同时易产生裂纹源和局部应力集中,使得钢丝强度降低。大量陈旧断口及挤压磨损造成整个钢丝的强度降低,从而使得钢丝绳不足承受所加载荷,导致钢丝绳断裂[10]。因此,钢丝的挤压磨损是造成钢丝绳损坏的主要原因,在钢丝绳多根损坏的情况下,整个钢丝绳拉断的几率大大增加。

3 改进措施

1)定期对钢丝绳进行检查,及时更换不满足使用要求的钢丝绳。

2)钢丝绳使用过程中采用合理的润滑方法进行维护。

3)钢丝绳在保存或者转运过程中,应避免损伤。

4 结论

1)钢丝绳在断裂前受到不同程度的挤压磨损,甚至有陈旧断口存在。

2)挤压磨损与陈旧断口的存在造成整条钢丝绳的承载力严重下降,在使用过程中,剩余钢丝不足以承受所加载荷,最终发生断裂。

[1] 马惠珠,李宗奇,蔡磊,等. 起重机钢丝绳断裂失效分析[J]. 金属世界,2014(2):24-27.

[2] 吕晓晖,陈志平,王松根,等. 钢丝绳失效机制研究[J]. 金属制品,2013,39(5):1-5.

[3] 殷瑞玉. 钢的质量现代进展(上篇)普通碳素钢和合金钢[M]. 北京:冶金工业出版社,1995:626.

[4] 李娟,任晨星,王军,等. 钢丝绳失效分析规范[J]. 金属热处理,2015,40(增刊):429-431.

[5] 谷海涛. 起重机钢丝绳受力分析及疲劳寿命估算研究[D]. 太原:太原科技大学机械工程学院,2013:1-7.

[6] 刘敏,张彦文,王志奋,等. 钢丝绳断裂原因分析[J]. 物理测试,2016,34(1):50-54.

[7] GB/T 699—2015 优质碳素结构钢[S]. 北京:中国标准出版社,2015:3-6.

[8] 张超,李玮,祝伟明. 电线断裂失效的原因及特点[J]. 失效分析与预防,2012,7(2):122-125.

[9] 张栋,钟道培,陶春虎,等. 失效分析[M]. 北京:国防工业出版社,2004:95-98.

[10] 吕晓晖,陈志平,王松根,等. 钢丝绳失效机制研究[J]. 金属制品,2013,39(5):1-4.

Fracture Analysis of Wire Rope for Tower Crane

ZHANG Jie,WU Ji-quan,QIU Kang-yong

(ShenzhenInstituteofSpecialEquipmentInspectionandTest,ShenzhenGuangdong518029,China)

By means of macroscopic examination, combined with SM, OES, OM, SEM and so on, the fractured wire rope for tower crane has been analyzed. The results show that there are old fracture surfaces and extrusion wear on the rope, which remarkably degraded the bearing capacity of the wire rope. This means that the remaining normal wires were not enough to withstand the load and the wire rope ultimately fractured. Some suggestions have been put forward, including regularly inspecting wire rope, timely replacing the unqualified out-of-standard wire rope, maintaining the wire rope with a reasonable lubrication method during service, and avoiding any damage of wire rope during the storing and transferring process.

fracture;wire rope;old fracture;extrusion wear

2017年5月1日

2017年6月26日

张杰(1991年-),男,硕士,工程师,主要从事金属材料的理化检验及失效分析等方面研究。

TG142.41

A

10.3969/j.issn.1673-6214.2017.04.007

1673-6214(2017)04-0237-06