Mn对Al- Si镀层奥氏体化处理中合金组织变化的影响

齐素慈 李建朝, 吴广新 胡伟东

(1. 河北工业职业技术学院材料工程系,河北石家庄 050091;2.上海大学省部共建高品质特殊钢冶金与制备国家重点实验室,上海 200072)

Mn对Al- Si镀层奥氏体化处理中合金组织变化的影响

齐素慈1李建朝1,2吴广新2胡伟东2

(1. 河北工业职业技术学院材料工程系,河北石家庄 050091;2.上海大学省部共建高品质特殊钢冶金与制备国家重点实验室,上海 200072)

对不含Mn和含1.0% Mn(质量分数,下同)的Al- Si镀层在不同奥氏体化温度和保温时间下合金层的组织变化进行了考察,分析了Mn元素对合金层物相转变的影响,研究了Mn元素在Al- Si镀层奥氏体化后合金层显微硬度变化中的作用。结果表明,在奥氏体化过程中,Mn对合金层针状τ6相向汉字状或多变形状τ5相转变的促进作用不再明显,Mn能促进τ1相的大量析出和弥散分布,并能降低Al- Si镀层奥氏体化后合金层的显微硬度。

锰 Al- Si镀层 奥氏体化 合金层

带铝硅镀层的高强钢产品在汽车领域具有良好的应用前景[1],但在世界范围内仅有安塞乐米塔尔、蒂森克虏伯和日本新日铁等几个厂家有能力生产,我国目前仅宝钢具有热成形用硼钢B1500HS的供货能力。B1500HS是一种高强锰硼钢,在工业生产中一般采用热冲压的方式进行加工[2]。此类高强钢的热冲压工艺如下:首先在860~950 ℃下保温3~10 min使奥氏体均匀化,随后以大于30 ℃/s的冷却速率在带有冷却系统的模具内完成成形和淬火[3]。为了避免在奥氏体化过程中钢板的表面氧化和脱碳,工业上会对钢板进行表面防护处理。其中,热浸镀Al- 10Si镀层由于具有加热时无氧化皮脱落,冲压后无需喷砂,成形精度高等特点,目前已广泛应用于热冲压钢中。国内对带Al- Si镀层热成形高强钢的研究工作起步较晚,有关硼钢热浸镀铝硅镀层的研究报道也相对较少。此外,硼钢中Mn、Si等元素含量较高,在热浸镀过程中必然会随带钢溶解到镀液中,从而对铝硅镀层组织,甚至对后续热成形和焊接过程都会产生影响,而有关此方面的研究工作很少有公开发表的文献。

对于奥氏体化过程对Al- Si镀层合金组织变化的影响规律,前人也进行了一些研究。Danzo[4]等研究表明镀层经过退火处理后,合金层中的元素会继续发生扩散,其中主要以Fe、Al元素的扩散为主,合金层中的Fe2Al5层向FeAl2和FeAl相转变;此外,在镀层的退火过程中还出现了由于柯肯达尔效应而产生的孔洞。Cheng[5]等对低碳钢热浸镀铝样品的退火过程中发现Fe- Al型金属间化合物继续生长,并在靠近钢基体一侧出现了孔洞;退火60 min后在Fe2Al5相与钢基体的交界处形成了FeAl2和FeAl相;继续延长退火时间,合金层中的Fe2Al5相完全转化为FeAl2和FeAl相。由此可见,热浸镀镀层经过退火处理后,合金层中的Fe、Al元素将继续发生扩散,且还会存在Fe- Al型金属间化合物的物相转变现象以及柯肯达尔效应。

本研究主要通过在Al- 10%Si合金中添加Mn元素,采用热浸镀方法制备出含Mn的Al- Si合金镀层,并对Al- Si镀层进行热成形和焊接工艺处理,重点考察了热成形奥氏体化过程中Mn对镀层合金组织的影响。

1 试验材料及方法

试验材料为实验室热镀Al- 10%Si的B1500HS钢板,基板化学成分如表1所示。浸镀时间为5 s,对Mn质量分数分别为0、1.0%的镀层样品进行奥氏体化处理。采用井式电阻炉(意丰电炉,型号SG2- 7.5- 12)加热试样,奥氏体化温度分别为860、900、950 ℃,保温时间分别为3、6、10 min。

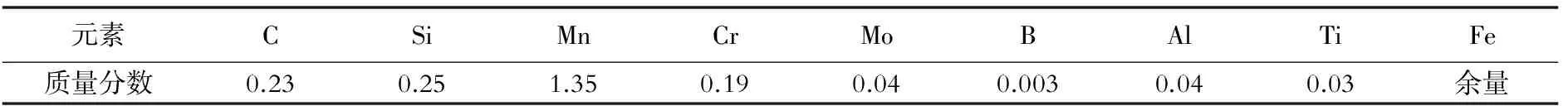

表1 试验用B1500HS钢板的化学成分(质量分数)

采用扫描电镜(HITACHI SU- 1500)观察镀层组织结构,并用INCA x- act能谱仪(EDS)分析镀层中相分布。使用D/max 2200V X射线仪进行物相分析,测试使用Cu靶Kα射线(λ=0.154 157 nm),电压40 kV,电流200 mA,扫描角度为20°~90°,速度为8 (°)/min。采用Tribo Indenter原位纳米力学测试系统进行纳米压痕试验来测定显微硬度。

2 试验结果与分析

2.1 奥氏体化温度对镀层组织的影响

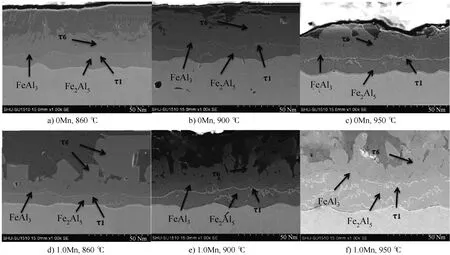

图1是Mn质量分数分别为0、1.0%的Al- 10%Si镀层在热成形钢板常规奥氏体化温度区间(860、900、950 ℃)保温6 min后的SEM形貌。从图中可以看出,奥氏体化过程中Fe、Al原子在高温下发生互扩散,镀层中出现了三层不同物相,并且在合金层界面之间还析出了一些白色颗粒状物相。

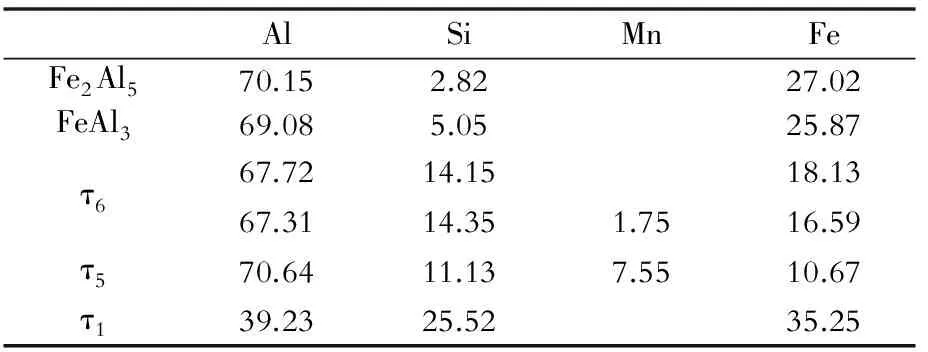

图1(a)~1(c)是不含Mn的镀层样品经不同温度奥氏体化后的SEM形貌。由图可知,未添加Mn时随着奥氏体化温度的上升,合金层的厚度有所增加,且合金层中白色析出相也随之增多。以图1(c)为例进行讨论,该样品靠近钢基体一侧的合金层中Al/Fe原子比例为70∶27,满足Fe2Al5的原子比,因此为Fe2Al5层;靠近铝硅层一侧的合金层中Al∶Si∶Fe原子比为66∶14∶18,比较接近τ6- Al9Fe2Si2的原子比,所以应为τ6层。介于这两层之间有一层较薄的合金层,其Al/Fe原子比例为71∶23,接近FeAl3的原子比,为FeAl3层。之后对Fe2Al5层与FeAl3层间的白色析出相进行鉴定,结果显示白色析出相中Al∶Si∶Fe原子比为41∶24∶35,符合τ1(或τ9)相原子比,在本试验中统称为τ1相。各图中Fe- Al相及τ相的EDS原子比结果汇总于表2,所示原子比结果均为平均值。

图1(d)~1(f)是Mn质量分数为1.0%的镀层样品经不同温度奥氏体化后的SEM形貌。由图可知,经奥氏体化处理后,镀层样品中未发现奥氏体化处理前出现的汉字状、多边形状的τ5富铁相,可见奥氏体化处理会影响Mn元素对富铁相形貌改善的作用。此时合金层由内而外主要由Fe2Al5、τ1、FeAl3以及τ6相组成,与未添加Mn时的合金层结构相似。随着奥氏体化温度的上升,合金层厚度也随之增加,当温度达到950 ℃时,1.0%Mn镀层样品中析出了大量τ1相,此时τ1相不单单分布在Fe2Al5与FeAl3层界面上,还分布在整个Fe2Al5层中,该现象与未添加Mn时有所不同。

图1 不同温度加热保温6 min后Al-10%Si镀层的SEM形貌

表2 Fe- Al相及τ相的EDS原子比结果汇总(平均值)

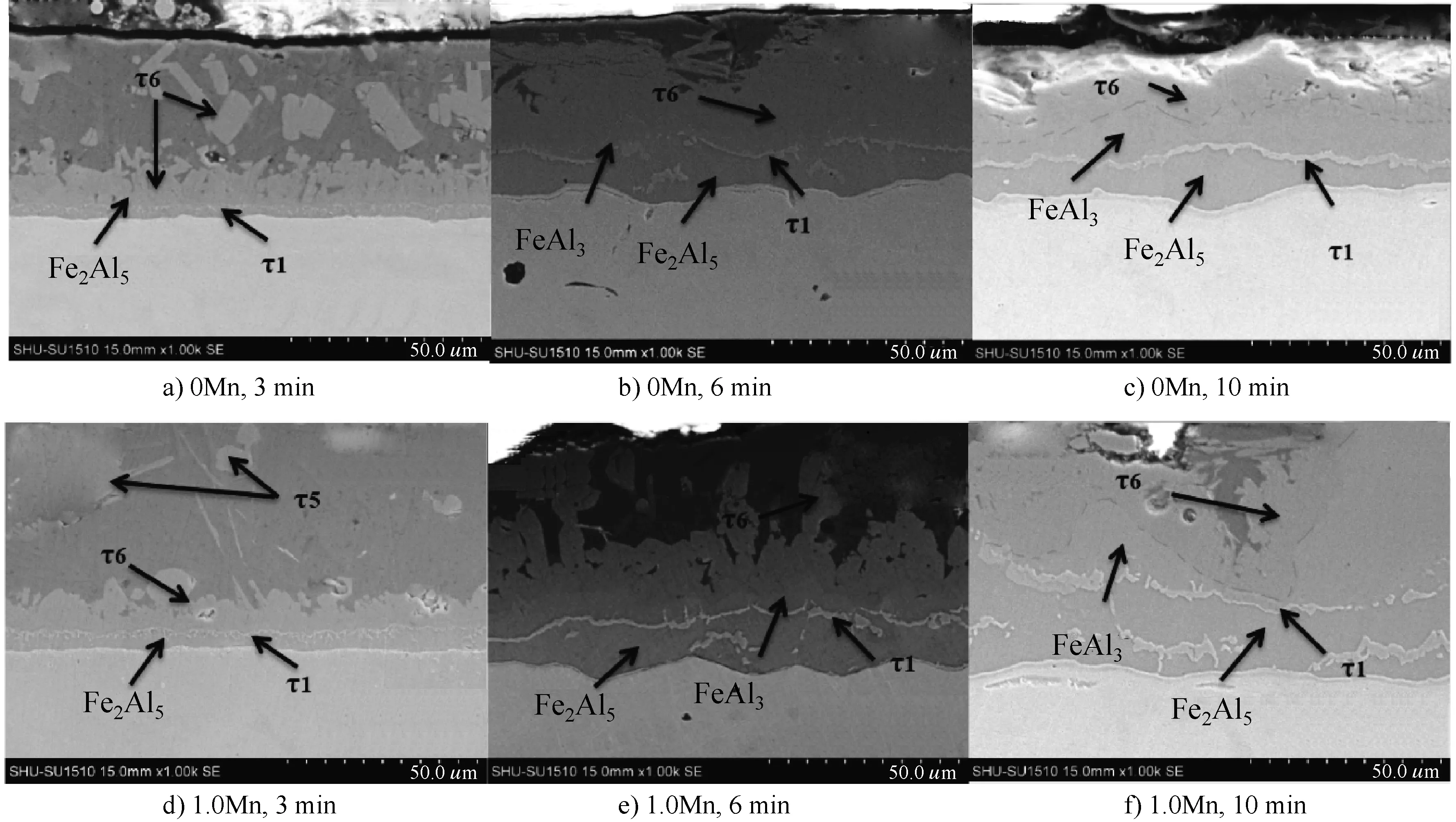

2.2 奥氏体化保温时间对镀层组织的影响

图2是Mn质量分数分别为0、1.0%的Al- 10%Si镀层在奥氏体化温度900 ℃保温不同时间(3、6、10 min)后的SEM形貌。由图2(a)可知,Mn为0、保温时间为3 min时合金层主要由Fe2Al5、τ6以及颗粒状的τ1相组成,此外在铝硅层中还存在一些板条状的τ6相;由于保温时间较短,此时Fe、Al原子扩散现象还不明显,没有形成FeAl3层。在保温时间为3 min、Mn质量分数为1.0%时,合金层主要由Fe2Al5、τ6相及τ1相组成,且在铝硅层中还存在一些多边形的τ5相。随着保温时间延长到6 min,Mn质量分数为0、1.0%的镀层样品在Fe2Al5相及τ6相间都出现了FeAl3层,且在Fe2Al5与FeAl3层间析出了较多的τ1相。当保温时间达到10 min时,两种镀层样品的合金层仍均由Fe2Al5、FeAl3、τ6相及τ1相组成,但Mn质量分数为1.0%的样品中τ1相的析出量要比未添加Mn的样品的多,且τ1相的分布也不再局限于Fe2Al5与FeAl3层间界面上,部分也出现在Fe2Al5层中。由此可见,奥氏体化处理过程中Mn的添加可能会促进τ1相的析出。

2.3 显微硬度分析

鉴于之前能谱的结果是半定量的,难以完全确定合金层中的物相,因此选取了奥氏体化温度为900 ℃、保温时间为6 min、Mn质量分数为0、1.0%的镀层样品进行了XRD分析,结果如图3所示。由图可知,Mn质量分数为0、1.0%的镀层主要由Al、Si、Fe、Fe4Al13(即FeAl3)、Fe2Al5以及Al9Fe2Si2(即τ6相)组成,与EDS结果基本一致。但在XRD图中未出现τ1相,这可能是因为XRD检测的是镀层的表面,而τ1相在镀层中含量较少,因而未被检测得出。

图2 在奥氏体化温度900 ℃加热保温不同时间后Al- 10%Si镀层的SEM形貌

图3 不含Mn和含1.0% Mn镀层样品奥氏体化处理后的XRD图谱

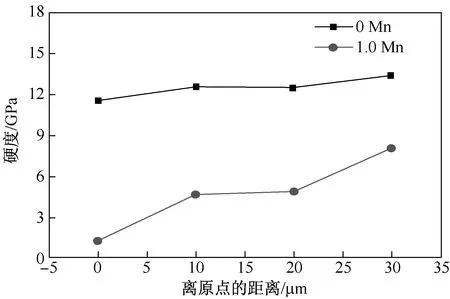

有研究[6- 8]指出,Al- Si镀层中的Fe- Al相和Fe- Al- Si相是脆性相,在热冲压过程中容易发生开裂现象。镀层的开裂会使钢板重新暴露在高温环境中,使钢板表面被氧化,且镀层的开裂处也会使镀层失去防腐蚀的作用。因此热成形过程中铝硅合金镀层的脆性是一个需要关注的问题。在一般的金属材料中硬度与脆性有关,硬度越大,脆性越大(部分材料除外)。因此如果能够降低合金层的硬度值对镀层的热成形过程是有利的。

本试验对奥氏体化处理后合金层的显微硬度进行了分析,对比研究了Mn的添加对合金层硬度的影响。图4分别为不含Mn和含1.0% Mn镀层样品的显微硬度实测点示意图。每个样品分别选取4个点进行测定,每个点之间间隔10 μm,硬度测量结果如图5所示。由图5可知,未添加Mn的合金层的硬度值相对较大,最大值达到了12 GPa左右,添加1.0%Mn后,合金层的硬度值整体下降,硬度值最大约为8 GPa,比未添加Mn时下降了4 GPa左右。由此可见,Mn的添加能够显著降低Al- Si合金镀层的硬度。合金层硬度值的下降意味着其塑性的提高,这有利于减轻带Al- Si镀层的高强钢在热成形过程中的开裂倾向,因此Mn的添加有利于镀层的热成形过程。

3 结论

图4 纳米压痕显微硬度实测点示意图

图5 不含Mn和含1.0% Mn合金层的纳米压痕硬度值

铝硅镀层样品在奥氏体化处理后合金层中Fe、Al原子会继续发生扩散,使得合金层的厚度及其物相发生转变,添加Mn元素后,合金层物相从针状的τ6相向汉字状或多变形状的τ5相的转变不再明显,同时会促进τ1相的大量析出和弥散分布。Mn元素的添加能降低铝硅镀层奥氏体化后合金层的硬度,有利于减轻后期热成形加工镀层的开裂倾向。

[1] 刘昌杞. 迅速发展中的汽车用镀层钢板[J]. 上海金属, 1993, 15(1): 19- 22.

[2] 章骏, 薛甬申, 桂龙明, 等. 22MnB5钢相变特性和热成形工艺研究[J]. 上海金属, 2015, 37(4): 11- 14.

[3] 杨洪林, 张深根, 洪继要,等. 22MnB5热冲压钢的研究进展[J]. 锻压技术, 2014, 39(1): 1- 5.

[4] DANZO I I, VERBEKEN K, HOUBAERT Y. Microstructure of hot dip coated Fe- Si steels[J]. Thin Solid Films, 2011, 520(5): 1638- 1644.

[5] CHENG W J, WANG C J. Study of microstructure and phase evolution of hot- dipped aluminide mild steel during high- temperature diffusion using electron backscatter diffraction[J]. Applied Surface Science, 2011, 257(10): 4663- 4668.

[6] 杨洪林,刘昕,李俊,等. 热冲压钢镀层技术的研究现状[J]. 钢铁研究学报, 2013, 25(6): 1- 7.

[7] 张杰, 江社明, 张启富. 热成形钢镀层研究进展[J]. 金属热处理, 2015, 40(3): 169- 172.

[8] FAN D W, KIM H S, OH J K, et al. Coating degradation in hot press forming[J]. ISIJ International, 2010, 50(4): 561- 568.

收修改稿日期:2016- 10- 26

Effect of Mn on Interfacial Microstructure Evolution of Al- Si Coating during Austenitization

Qi Suci1Li Jianchao1,2Wu Guangxin2Hu Weidong2

(1. Hebei Institute of Vocational and Technique, Materials Engineering Department, Shijiazhuang Hebei 050091, China; 2. State Key Laboratory of Advanced Special Steel, Shanghai University,Shanghai 200072, China)

The interfacial microstructure evolution of Al- Si coatings with Mn- free and 1% (mass fraction, the same below) Mn was researched under different austenitizing temperatures and soaking times. The role of Mn in phase transition and micro- hardness of interfacial layer was detected. The results showed that during the austenitizing courses, the promotion effect of Mn on the transformation of needle- like τ6phase to Chinese character or square- like τ5phase was no longer obvious, while the addition of Mn could promote the massive precipitation and dispersion of τ1phase, and reduced the micro- hardness of interfacial layer after austenitization.

Mn,Al- Si coating,austenitization,interfacial layer

河北省科技计划项目(No. 15211035)

齐素慈,女,硕士,讲师,主要从事钢铁冶金新技术开发和研究,Email:ssqsc@163.com

李建朝,在读博士,讲师,Email:wlzcn15@163.com