屈服强度700 MPa级冷轧耐候双相钢的组织与性能

刘志伟 郭晓宏 张瑞琦 金泽宏 严平沅 钟莉莉

(1. 鞍钢集团钢铁研究院,辽宁鞍山 114009;2.鞍钢股份有限公司市场营销中心,辽宁鞍山 114002)

屈服强度700 MPa级冷轧耐候双相钢的组织与性能

刘志伟1郭晓宏1张瑞琦1金泽宏2严平沅1钟莉莉1

(1. 鞍钢集团钢铁研究院,辽宁鞍山 114009;2.鞍钢股份有限公司市场营销中心,辽宁鞍山 114002)

介绍了鞍钢连续退火机组试制屈服强度700 MPa级冷轧耐候双相钢的工艺流程,并对所研究钢板进行了力学性能测试和显微组织分析。结果表明,通过常规喷气冷却连退工艺处理,试验钢的屈服强度达到742 MPa,抗拉强度为952 MPa,断后伸长率为11.5%,屈强比为0.78。试验钢组织由铁素体和马氏体的双相细晶组织构成,铁素体位错密度较高,马氏体呈板条状,其体积分数约为65%,马氏体发生部分分解,回火过程中有一定量的合金渗碳体析出。通过微合金元素Nb和Ti的细晶强化和沉淀强化,提高了试验钢的强度。

双相钢 耐候 连续退火 组织 性能

对于集装箱运输而言,迫切需要轻质的集装箱以增加单次可运输的货物重量,发展趋势则是越来越多地使用长45至53英尺的集装箱。因此,制造轻质集装箱首先考虑的一点就是通过制造高强度钢以减少钢板厚度。由于受到热轧机组厚度方面的限制,采用热轧生产的耐候钢板的厚度一般较厚。为了适应钢板减薄的需求,开发屈服强度700 MPa及以上的超高强度冷轧耐候钢板越来越受到集装箱用户的青睐,这种级别的钢板能够有效减少钢材耗用量以降低制造成本。国外超高强度冷轧双相钢连续退火多采用水淬+回火的方式,对于国内大多数钢厂还不具备高强钢专用生产线的条件,如何开发700 MPa级及以上具有耐候性的超高强度冷轧双相钢,成为国内科研人员研发的重点。冷轧双相钢一般采用连续退火机组生产,其工艺特点是临界区保温、两段式冷却及过时效处理。两段式冷却包括慢冷段和快冷段,慢冷段有利于铁素体中碳的进一步析出,提高铁素体的纯净度和奥氏体的淬透性;快冷段则保证了过冷奥氏体充分转变成马氏体;过时效的作用则是对双相钢中淬硬的马氏体进行回火处理,降低马氏体的硬度,改善综合力学性能[1- 2]。本文针对鞍钢试制的700 MPa级冷轧耐候双相钢,对其组织和性能进行了研究。

1 试验材料与方法

1.1 试验材料

冷轧双相钢的成分通常为不添加微合金元素的C- Si- Mn系或C- Si- Cr系,而本文试验钢的屈服强度要求700 MPa以上,由于连退线为常规喷气冷却,冷却能力不足,所以添加一定量的微合金元素和耐腐蚀性元素,以增加淬透性,降低获得马氏体的临界冷速,并充分发挥微合金元素的细晶强化和沉淀强化作用。

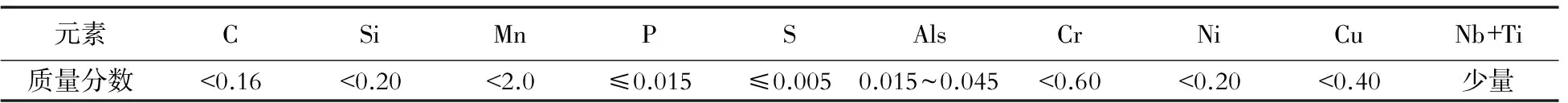

表1 试验钢的化学成分(质量分数)

1.2 热轧工艺

对热轧工艺进行特殊控制,以获得目标强度的热轧板。对于含Nb、Ti的微合金钢,为使铌、钛的碳氮化物在加热过程中充分回溶,板坯加热温度应高于正常的加热温度,一般要求高于1 250 ℃;较低的轧制温度下,板坯在奥氏体区的应变诱导析出多于在较高终轧温度条件下的应变诱导析出,消耗了大量的析出元素,在随后的铁素体区的析出强化就可能减弱;另外,考虑到轧机的实际能力,选择较高的终轧温度更有利于轧制的稳定性,因此确定终轧目标温度为920 ℃;卷取温度过高,析出物过分生长会使强度降低,卷取温度过低时,则析出物的析出不充分,不能获得期望的强度,因此卷取目标温度选定为630 ℃[3]。热轧板的最终厚度为3.0 mm,再将热轧板冷轧至1.2 mm厚,冷轧压下率为60%。

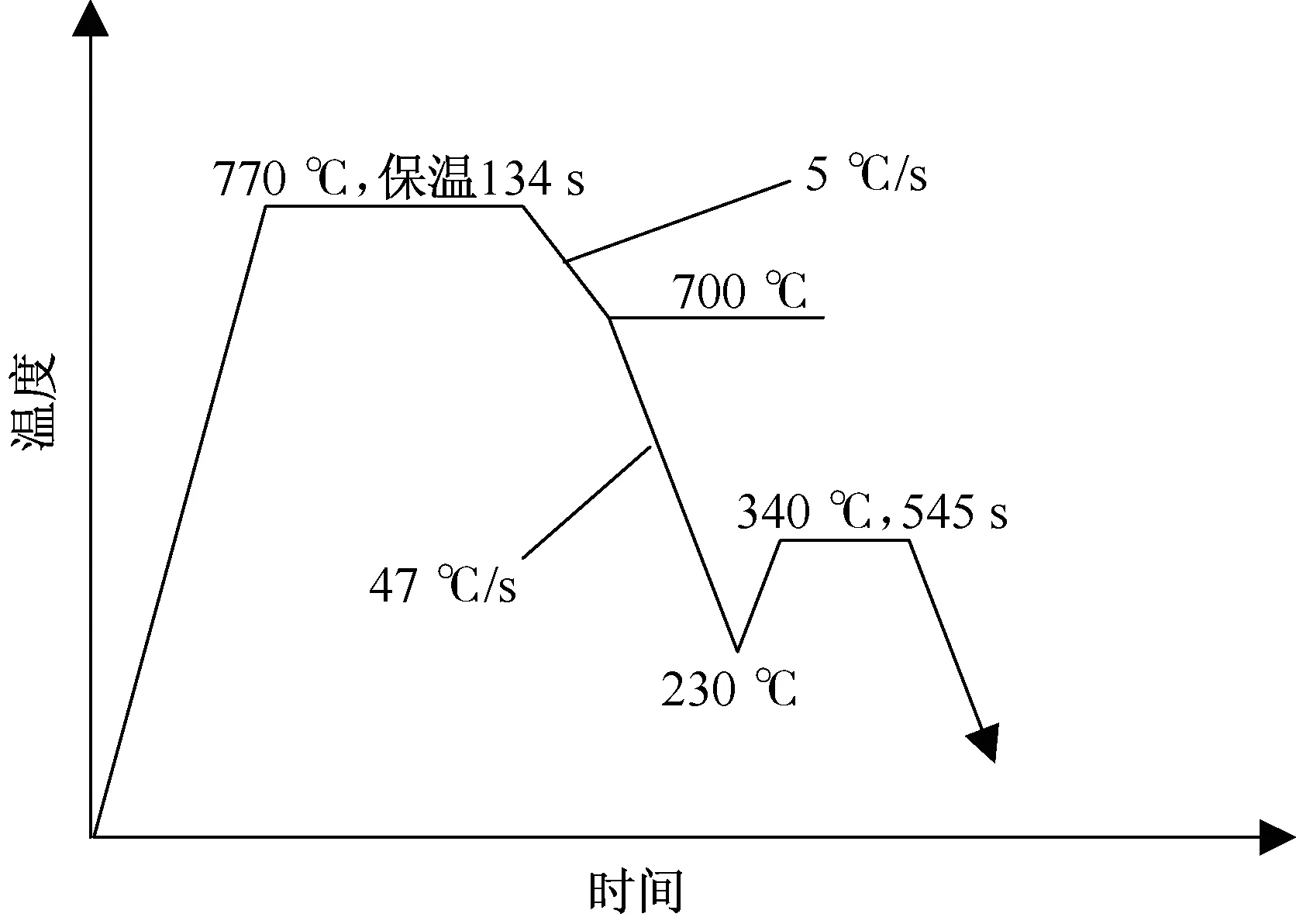

1.3 连续退火工艺

根据LINSEIS L78 RITA相变仪测出的试验钢相变点(Ac1=706 ℃,Ac3=872 ℃,Ms=401 ℃),结合现场设备能力,制定连续退火工艺参数,临界区加热温度770 ℃,并保温134 s,以5 ℃/s的冷却速率缓慢冷却到700 ℃,再以47 ℃/s的冷却速率快冷到230 ℃,然后再加热到340 ℃,过时效545 s后空冷到室温,退火工艺如图1所示。本文采用的连退工艺与传统生产双相钢的工艺不同,钢板经快冷段冷却后再加热到一定温度进行过时效,以获得一定量的合金渗碳体和析出相,提高钢板的屈服强度。

图1 试验钢的连续退火工艺示意图

1.4 试验方法

从连续退火后的试验板上沿轧制方向切割出标距50 mm的拉伸试样,在ZWICK/ROELL- Z100电子万能拉伸材料试验机上进行力学性能测试。金相试样经4%硝酸酒精侵蚀后,在光学显微镜下观察其平行轧向组织,并采用附带的图像分析软件统计退火板中马氏体的体积分数;制备双喷减薄试样和萃取复型试样,在Tecnai G2 20型透射电子显微镜上观察其微观组织结构和析出物的形态。

2 试验结果与分析

2.1 力学性能

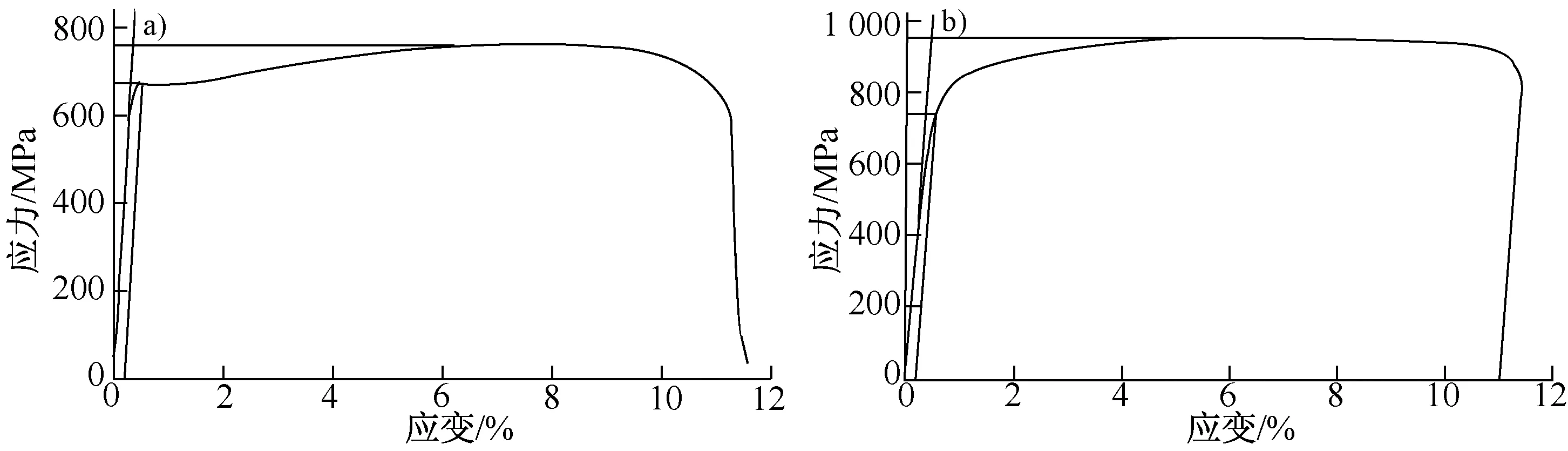

图2为热轧态和退火态试验钢的工程应力- 工程应变曲线。从图中可以看出,热轧态试验钢的屈服强度为672 MPa,抗拉强度为763 MPa,断后伸长率为24.0%,且具有明显的物理屈服平台;退火后的试验钢出现了连续屈服特征,屈服强度为742 MPa,抗拉强度为952 MPa,断后伸长率为11.5%,屈强比0.78,加工硬化指数为0.10。退火后的试验钢出现了连续屈服特征,是由于快冷过程中发生马氏体相变,马氏体相变时体积膨胀诱发周围铁素体内产生大量的可动位错,在较低应力下位错源被激活,从而表现出连续屈服[4]。与传统双相钢相比,该试验钢具有更高的屈强比。

图2 热轧态(a)和退火态(b)试验钢的工程应力- 工程应变曲线

2.2 显微组织

图3为热轧态与退火态试验钢的显微组织。从图3中可以看出,热轧组织由多边形铁素体和贝氏体组成。退火后的组织由铁素体和马氏体组成,晶粒尺寸细小,马氏体分布比较均匀,马氏体体积分数约为65%。

图3 热轧态(a)和退火态(b)试验钢的显微组织

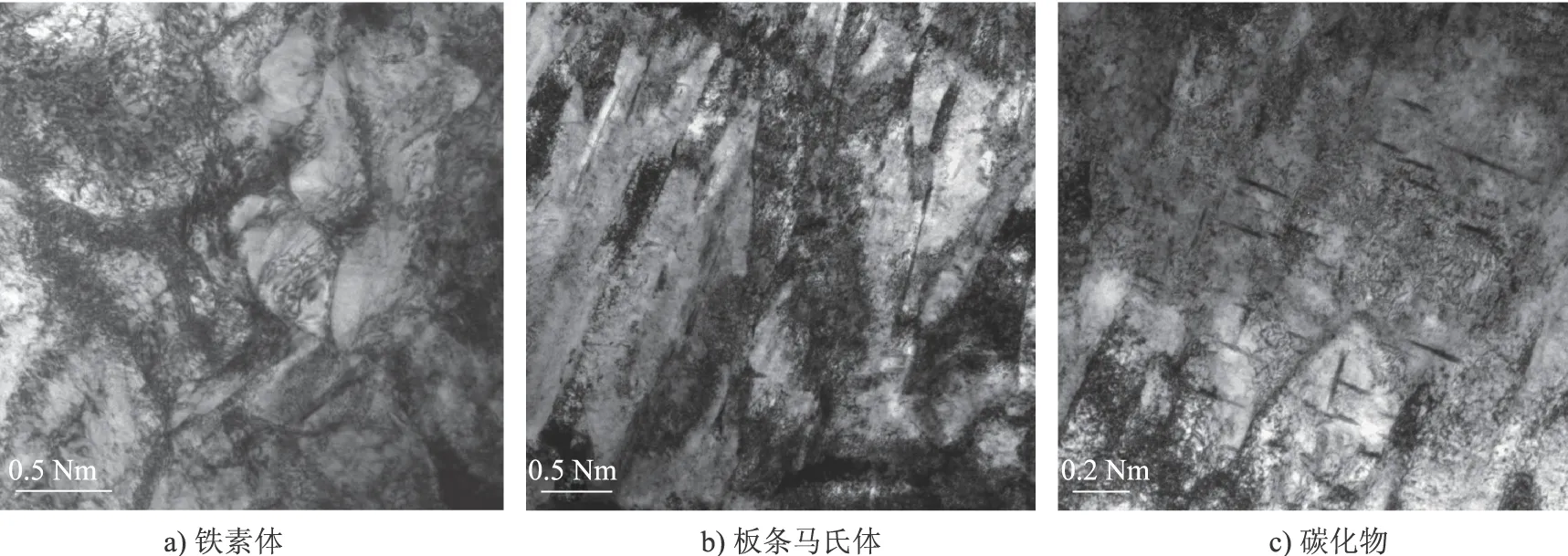

图4为试验钢冷轧退火后的TEM组织。从图中可以看出,退火后试验钢中的铁素体成块状,位错密度较高,马氏体呈板条状,有明显的回火分解现象,同时析出一定量的渗碳体,渗碳体以薄片状或薄膜状的形式存在。当马氏体的体积分数较低时,铁素体中的残留应力是低的,并且由于回火而消除,因此,回火使不连续屈服重现,屈服强度增加较大。在中等的马氏体体积分数下,铁素体中的残留应力较高,回火只是使一部分残留应力消除,因此双相钢仍然保持连续屈服行为,屈服强度增加也较少。在更高的马氏体体积分数下,马氏体成了双相钢的基体相,马氏体中的残留应力变得重要,而马氏体相中的残留应力比铁素体相中的残留应力更容易被回火消除,因此双相钢由于回火引起的屈服强度增量再次变大[5]。本文所研究的试验钢在快冷后,再加热到340 ℃进行回火时效处理,伴随着马氏体相中的碳化物沉淀而产生的体积收缩,将会使残留应力下降,从而使双相钢的屈服强度升高。

图4 退火后试验钢的TEM形貌

2.3 析出相分析

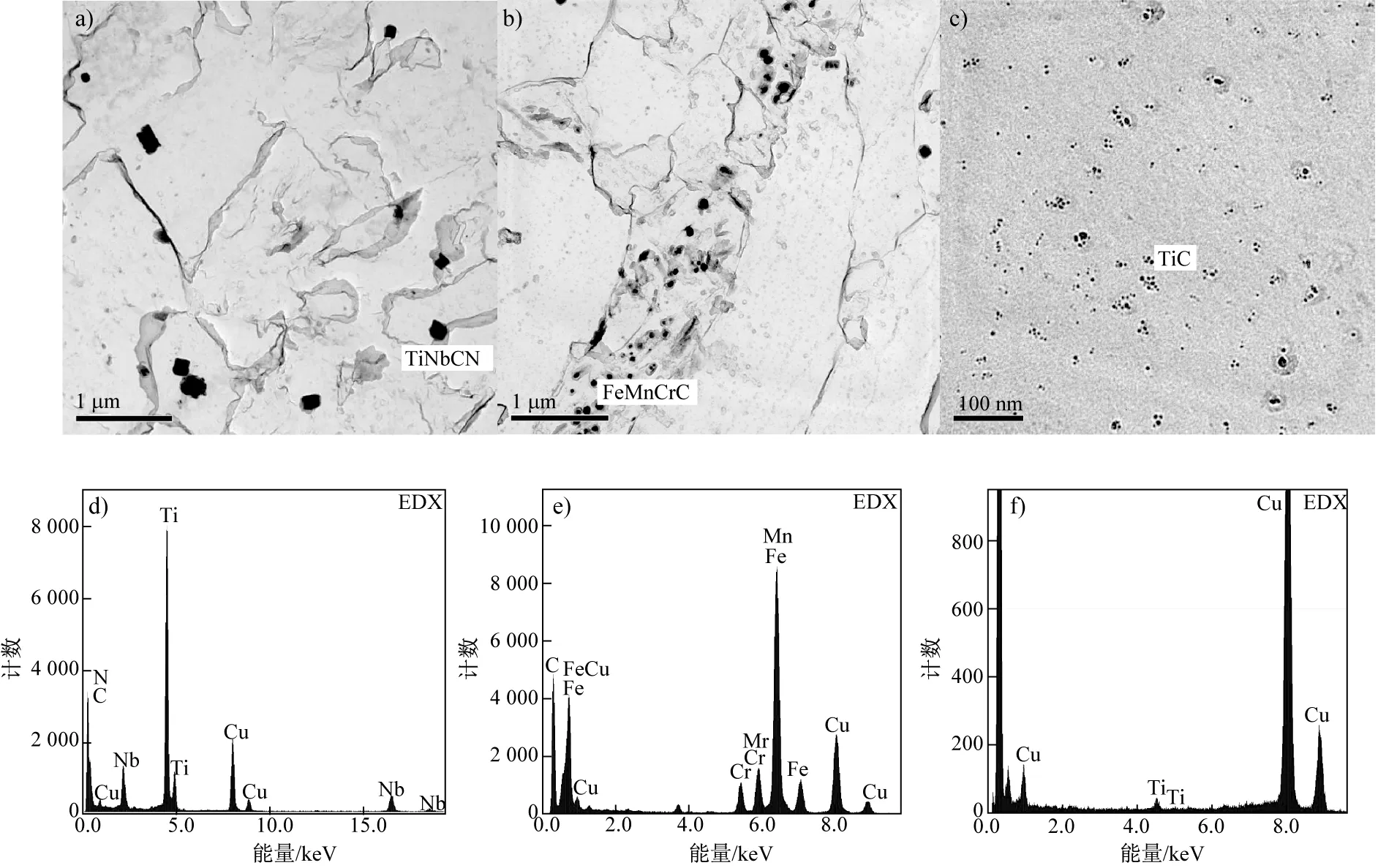

由图5可见,试验钢中存在少量尺寸大于100 nm的方形粒子(Nb、Ti)CN,一定量尺寸大于50 nm的近似球形的FeMnCrC合金渗碳体,以及大量尺寸小于20 nm的圆形粒子TiC。微合金元素Nb、Ti的加入,不仅有利于铁素体的细化以及马氏体的弥散分布,而且有利于通过析出强化降低双相钢中马氏体的含量,从而降低因铁素体和马氏体之间强度的巨大差异而导致的局部应力集中。铌钛的碳化物比较稳定,在临界区加热时其长大或溶解比较困难,可以有效阻止临界区加热时奥氏体晶粒的长大,从而起到细化晶粒和析出强化作用。

图5 试验钢析出相的形貌及其能谱分析

3 结论

(1)通过合理的成分设计并配以适宜的热轧和连退工艺,获得试验钢的屈服强度达到742 MPa,抗拉强度为952 MPa,断后伸长率为11.5%,屈强比为0.78,完全满足用户使用要求。

(2)试验钢组织由铁素体加马氏体的双相细晶组织构成,铁素体位错密度较高,马氏体呈板条状,其体积分数约为65%,马氏体发生部分分解,在回火过程中有一定量的合金渗碳体析出。

(3)通过微合金元素Nb和Ti的细晶强化和沉淀强化作用,提高了试验钢的强度。

[1] TAKASAKI J, IRIE T, HAGA T, et al. Production of 35-45 kgf/mm2cold rolled high strength steels with excellent press formibility by continuous annealing [J]. Tetsu- To- Hagane, 1982,68(9): 1276- 1282.

[2] KOT R A, BRAMFITT B L. Fundamentals of Dual- phase Steels[M]. Warrendale: The Metallurgical Society of AIME, 1981.

[3] 刘志伟, 赵宝纯, 郭晓宏, 等. 700MPa级高强集装箱用钢的研制[J]. 上海金属, 2013, 35(4): 9- 12.

[4] 窦婷婷, 康永林, 于浩, 等. 连续镀锌DP600双相钢的组织与性能研究[J]. 材料工程, 2006 (S1): 120- 123.

[5] 马鸣图, 吴宝榕. 双相钢-物理和力学冶金[M]. 北京: 冶金工业出版社,2009.

收修改稿日期:2016- 07- 12

Microstructure and Mechanical Properties of Yield Strength 700 MPa Grade Cold- Rolled Weathering Dual Phase Steel

Liu Zhiwei1Guo Xiaohong1Zhang Ruiqi1Jin Zehong2Yan Pingyuan1Zhong Lili1

(1. Ansteel Group Iron and Steel Research Institute, Anshan Liaoning 114009, China; 2. Market Trading Center of Angang Steel Co., Ltd., Anshan Liaoning 114002, China)

The process of yield strength 700 MPa grade cold- rolled weathering dual phase steel, piloted in continuous annealing line of Anshan Iron & Steel Co., was introduced, and the mechanical properties and microstructures were also investigated. The results showed that the yield strength of tested steel was up to 742 MPa, the tensile strength was 952 MPa, the elongation reached 11.5%, the yield ratio was 0.78 through conventional jet cooling annealing process. The microstructure of tested steel was composed of fine ferrite and martensite. The dislocation density of ferrite was high, and the martensite appeared lath, which volume fraction was about 65%. While the martensite was decomposed partly and certain amount of alloying cementite was precipitated in the tempering process. Microalloying Nb and Ti improved the strength of tested steel by fine- grain strengthening and precipitation strengthening.

dual phase steel,weathering,continuous annealing,microstructrue,mechanical property

刘志伟,男,硕士,高级工程师,主要从事集装箱用钢的研制,Email:aglzw@126.com