带液芯连铸坯凝固过程凝固前沿动态施压模型的开发

张 明 胡德林 成 娟 吴彦欣 付建勋

(省部共建高品质特殊钢冶金与制备国家重点试验室、上海市钢铁冶金新技术开发应用重点试验室和上海大学材料科学与工程学院,上海 200072)

带液芯连铸坯凝固过程凝固前沿动态施压模型的开发

张 明 胡德林 成 娟 吴彦欣 付建勋

(省部共建高品质特殊钢冶金与制备国家重点试验室、上海市钢铁冶金新技术开发应用重点试验室和上海大学材料科学与工程学院,上海 200072)

运用固定网格法开发带液芯连铸坯凝固前沿动态施压模型,实现连铸过程钢水静压力的动态施加,并以此为基础对连铸坯凝固过程热- 力耦合进行数值仿真。计算结果显示,热应力在铸坯出结晶器进入足辊区后达到最大值,且铸坯角部的热应力值要远高于其他位置。分析可知,铸坯各部位的开裂危险区段不同,当局部热应力值超过抗拉强度时易产生裂纹。角部热应力最高产生裂纹倾向最大,这与钢厂实际生产时铸坯角部易产生裂纹缺陷的现状相符。

连铸坯 固定网格法 凝固前沿 钢水静压力 热- 力耦合

连铸是一个钢水连续充填、连续凝固的过程,在这个过程中钢从液态转变为固态,并伴随着热量的传输。连铸实质上是铸坯传热和钢水凝固的复杂过程[1]。连铸过程中,在钢水静压力、拉坯力、矫直力和热应力等各种力的作用下,坯壳将产生各种复杂的变形[2]。这些热和力的作用直接影响了铸坯的质量,使铸坯的内部质量和形状发生变化。

由于钢铁的连铸生产过程环境复杂,高温高湿条件恶劣,加上试验检测手段有限,数值仿真成为研究解决连铸“黑匣子”的重要方法。数值仿真在时间成本与经济成本上优势明显,可快速预测连铸过程可能出现的各种问题,从而优化连铸工艺,减少产品缺陷。数值仿真与生产实际密切结合,可准确指导实际连铸生产过程,从而提高铸坯质量及避免生产事故。

数值仿真在连铸过程研究中得到广泛的应用,可以研究连铸过程中的流动、传热、传质[3]、凝固组织[4-5]、应力应变现象[6-7]。其中热- 力耦合数值仿真的方法是研究连铸裂纹缺陷的重要手段,对诠释连铸过程各种裂纹的参数具有重要意义。建立连铸过程热传- 机械应力应变的数值仿真模型是准确计算连铸坯凝固过程热传与热应力的重要手段,但由于连铸坯凝固过程涉及固、液两种状态,随着凝固的进行铸坯的坯壳发生动态变化:固相区不断增大、液相区不断减小,因此如何处理凝固前沿的动态变化成为关键。开发建立带液芯连铸坯凝固过程中凝固前沿动态施压模型,并基于此模型动态施加钢水静压力,对于建立连铸坯凝固过程热- 力耦合模型具有重要意义。

金属的液、固两相具有完全不同的力学性能。固相区可以承受应力并传递应力,液相区能够发生大的剪切变形而不产生应力,但却能将钢水静压力传递到坯壳凝固前沿。目前在连铸坯应力场模型中,液相区和钢水静压力的处理主要有以下途径:

(1)剔除液芯法,根据连铸坯温度场计算结果剔除液芯单元,这样钢水静压力就很容易地以均布载荷的形式施加到新计算域的新表面,即凝固前沿上。这种做法直观明了,也最合乎情理,为众多连铸坯应力场模型所采用[8-9];但其缺陷是,当凝固前沿随着时间变化而不断推进时,对于每个增量步,每计算完连铸坯温度场,就要判断坯壳形状,重新构造计算域,工作量庞大,对于增量步分很细的热- 力耦合分析几乎不可能。

(2)固定网格法,把液相、固相区域当成一个整体加以考虑,整个计算过程中计算域的单元拓扑关系保持不变。通过修改钢的力学参数随温度的变化关系来避免液相区内产生剪切应力。通常当温度超过液相线温度时,将弹性模量降低几个数量级,同时为进一步降低液相区内可能产生的应力,通过修改热膨胀系数使固相线以上热应变为零。Moitra[10]和Thomas[11-12]把钢水静压力以内部边界条件的形式施加到凝固前沿适当节点上,单元网格保持不变,但需要作凝固前沿节点的判断,工作量庞大。Kristiansson[13]通过对温度值高于某一规定温度的单元赋予零刚度,并对相应的节点作零位移约束,可使机械体应变保持为零,体积热应变仍然保留。但该方法不能考虑施加在凝固前沿的钢水静压力。

“固定网格法”物理意义上不及“剔除液芯法”合理,但简单易行,计算精度也可满足模拟的精度要求。本文拟基于有限元通用分析软件 MSC.Marc,运用固定网格法开发带液芯连铸坯凝固过程固液界面的动态施压模型,实现连铸过程钢水静压力的动态施加,并以此为基础针对某厂生产工艺条件对连铸坯凝固过程进行热- 力耦合数值仿真。

1 凝固前沿动态判别及钢水静压力施加

在铸坯凝固过程中,随着温度降低,凝固前沿不断向铸坯内部推进,因此,始终作用在凝固前沿的钢水静压力也将随之跟进。采用“固定网格法”对液相区进行处理,通过几何离散化过程对液、固区域不加区分,计算过程中计算域的单元拓扑关系保持不变。对材料的热物理性能参数和力学参数进行如下处理:当温度超过液相线温度时,将弹性模量降低4~5个数量级且不为零,同时修改热膨胀系数使固相线以上应变为零。

计算铸坯凝固进程时,在每一时间增量步中均根据温度场计算结果找出当前的凝固前沿,然后在相应的单元上施加钢水静压力载荷。

其中以固相率fs=0.8 位置作为凝固前沿,在此位置上施加钢水静压力,如图 1 所示。

由图 1 可知,凝固前沿不可能恰好完全落在某个节点上,它们会相应地穿过单元内部,因此本模型定义温度值高于T80(固相率80%对应的温度)的节点为“液态节点”,温度值低于T80的节点为“固态节点”。同时根据每个单元4个节点的可能类型将铸坯中的单元划分成三类:4个节点均为液态节点时定义为液相区单元;4个节点均为固态节点时定义为固相区单元;4个节点不同时都是固态节点或液态节点时定义为两相区单元。

图1 凝固前沿与钢水静压力施加位置定义

其中根据液态节点的个数,又将两相区分为3类,如图 1 所示。模型运算过程中,每个计算步均对各个单元判断是否需要施加钢水静压力。如果单元是液相区单元或固相区单元,则不施加钢水静压力。对于两相区单元, 只在两个节点都是液态节点的边上施加钢水静压力。采用上述方法,可在保持计算域网格不变的情况下把钢水静压力施加到凝固前沿上,并采用 MSC.Marc软件所提供的用户子程序 FORMS 进行二次开发来施加钢水静压力。对于立式连铸机模型中钢水静压力的计算公式如式(1)所示:

(1)

式中:P为钢水静压力,MPa;ρ为钢液的密度,kg·m-3;g为重力加速度,m/s2;χ为距离连铸机弯月面的距离,m。

2 模型应用实例

采用立式连铸机生产双相不锈钢,夹杂物易于上浮、铸坯质量均匀。现以A钢厂立式连铸机生产双相不锈钢为例,基于上述开发的凝固前沿动态施压模型,以全连铸坯为计算域,进行立式连铸的热- 力耦合数值仿真计算。

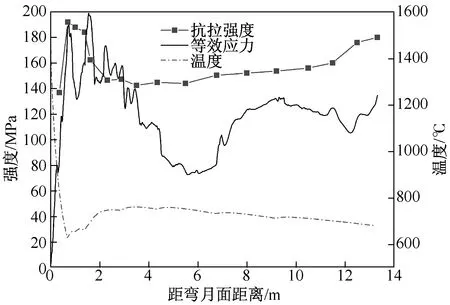

A 钢厂的立式连铸机引进自奥钢联(VAI),主要工艺参数如下:铸坯宽度1.3 m、厚度0.15 m;钢液过热度30 ℃;铸机拉速1.0 m/min;结晶器及二冷区冷却水量如表1所示。双相不锈钢的热膨胀系数和抗拉强度曲线如图2所示。

计算温度场时,考虑铸坯与夹辊的接触传热,通过施加随时间变化的冷却边界条件来模拟铸坯的冷却;根据温度场计算结果,确定应力场计算所对应的热载荷和材料高温力学参数;再通过应力场计算,获得铸坯在热载荷和二冷区夹辊接触力共同作用下的变形场。如此不断反复,交替计算温度场和应力场,直到所模拟铸坯离开连铸机。铸坯特征点(宽面中心、窄面中心、角部)处的热应力随距弯月面距离的变化曲线如图3所示。

表1 连铸机冷却水量信息表

图2 双相不锈钢的热膨胀系数和抗拉强度随温度变化曲线

图3 铸坯特征点处热应力分布曲线

从图3中可以看出,热应力在铸坯出结晶器进入足辊区后达到最大值,角部热应力值高达200 MPa,铸坯表面的宽面及窄面中心热应力值也达到75 MPa左右。在二冷每段过渡时,由于两段的冷却强度不同,使得铸坯表面温度回升,热应力均有上升并出现小的峰值。总体来看,铸坯角部的热应力值远高于铸坯其他位置的热应力值。

然而单从铸坯的热应力值无法判断铸坯是否开裂,为此通过分析铸坯特征点处距弯月面不同距离的温度,对应双相不锈钢抗拉强度随温度变化的曲线,绘制出铸坯距弯月面不同距离的抗拉强度变化曲线,最后得到铸坯不同位置热应力与抗拉强度对比图,如图4~6所示。

铸坯在距弯月面 1 m左右存在一个热应力变化剧烈且峰值较大的区域。这是因为结晶器的激冷作用使坯壳快速形成,坯壳内外温差很大,坯壳内部进行凝固收缩,同时铸坯出结晶器后冷却强度下降,表面温度快速回升使得坯壳外表面膨胀,内外体积变化的差异导致坯壳表面热应力快速上升。热应力在铸坯出结晶器进入足辊区后达到最大值,窄面中心热应力值已经接近抗拉强度,宽面中心及角部热应力值甚至超过抗拉强度,此时若铸坯表面支撑和夹持不良而产生鼓肚力和机械应力,这些应力总和超过铸坯高温强度时铸坯表面将产生裂纹。

图4 铸坯宽面中心热应力与抗拉强度对比图

图5 铸坯窄面中心热应力与抗拉强度对比图

图6 铸坯角部热应力与抗拉强度对比图

铸坯通过足辊段后厚度逐渐增加,并且冷却强度下降,铸坯表面回温减小,热应力逐渐下降。如图4所示,铸坯宽面中心在距弯月面4~6 m范围内,出现了热应力剧烈变化的区域。该区域出现的位置对应于铸坯中心钢液开始进入两相区的位置,由热膨胀系数曲线可知,材料进入两相区后,热膨胀系数急剧增大。铸坯中心较大体积的液相开始固液相变时,体积收缩量较大,铸坯内外的体积收缩速率不同,使得铸坯热应力升高并不断接近抗拉强度,极易导致铸坯开裂。

但此时铸坯角部并没有出现如铸坯宽面中心处的热应力剧烈变化区域(见图5),这是由于铸坯中心进行固液相变时,角部及窄面已凝固铸坯较厚且强度较高,所以相较于宽面,铸坯中心固液相变对于角部的热应力影响较小,且此时角部热应力远小于其抗拉强度,铸坯产生裂纹可能性很小。

由以上分析可知,铸坯出结晶器后内外温差较大,坯壳内部进行凝固收缩,同时铸坯在足辊区冷却强度下降,表面温度快速回升而使得坯壳外表面膨胀,内外体积变化的差异使得坯壳表面热应力快速上升,其值接近甚至超过抗拉强度,此时铸坯极易开裂;之后铸坯中心钢液开始进入两相区,由于较大体积的固液相变造成体积剧烈变化,铸坯宽面出现热应力剧烈变化区域,同样易使铸坯产生裂纹。上述结果也印证了该厂双相不锈钢的角部裂纹比例高(大于15%)的原因。

3 总结

(1)采用固定网格法开发了带液芯连铸坯凝固过程凝固前沿动态施压模型,并以二次开发的子程序实现了连铸过程钢水静压力的动态施加,并以此为基础对连铸坯凝固过程进行热- 力耦合数值仿真。结果显示,铸坯热应力在铸坯出结晶器进入足辊区后达到最大值,角部热应力值高达200 MPa,宽面及窄面中心热应力值达75 MPa,且铸坯角部的热应力值要远高于铸坯其他位置的热应力值。

(2)双相不锈钢铸坯各部位的开裂危险区段不同。铸坯在出结晶器进入足辊区后,由于凝固坯壳内外体积变化的差异使得铸坯整体热应力值很高;钢液在开始进入两相区时由于材料的热膨胀性,铸坯宽面热应力发生剧烈变化并急剧升高。这两个区域的铸坯宽面及角部热应力值最高,产生裂纹倾向最大,这与钢厂实际生产时铸坯角部容易产生裂纹缺陷的现状相符。

[1] 蔡开科.连续铸钢[M].北京:科学出版社,1990.

[2] 蔡开科,程士富.连续铸钢原理与工艺[M].北京:冶金工业出版社,1994.

[3] YANG J W, DU Y P, CUI X C, et al. 3- D coupled numerical simulation for flowing distribution and temperature distribution in beam blank continuous casting process[J]. Acta Metallurgica Sinica, 2001, 37(7): 767- 771.

[4] DONG H B, LEE P D. Simulation of the columnar- to- equiaxed transition in directionally solidified Al- Cu alloys[J]. Acta Materialia, 2005, 53(3): 659- 668.

[5] KERMANPUR A, VARAHRAM N, DAVAMI P, et al. Thermal and grain- structure simulation in a land based turbine blade directionally solidified with the liquid metal cooling process[J]. Metallurgical and Materials Transactions B- Process Metallurgy and Materials Processing Science, 2000, 31(6): 1293- 1304.

[6] NA X Z, XUE M, ZHANG X Z, et al. Numerical simulation of heat transfer and deformation of initial shell in soft contact continuous casting mold under high frequency electromagnetic field[J]. Journal of Iron and Steel Research International, 2007, 14(6): 14- 21.

[7] MAJCHRZAK E. Numerical simulation of continuous casting solidification by boundary element method[J]. Engineering Analysis with Boundary Elements, 1993, 11(2): 95- 99.

[8] WEINER J H, BOLEY B A. Elasto- plastic thermal stresses in a solidifying body[J]. Journal of the Mechanics and Physics of Solids, 1963, 11(3): 145- 154.

[9] ZHANG X B, XIAO L P, WANG J N. Mathematical model of formation of air gap in continuous casting mold[C]//The International Conference on Modelling and Simulation in Metallurgical Engineering and Materials Science. Beijing: Metallurgical Industry Press,1996: 385- 389.

[10] MOITRA A. Thermo- mechanical model of steel shell behavior in continuous slab casting[D]. Urbana- Champaign:University of Illinois at Urbana- Champaign, 1993.

[11] THOMAS B G. Modeling of the continuous casting of steel- past, present, and future[J]. Metallurgical and Materials Transactions B, 2002, 33(6): 795- 812.

[12] THOMAS B G, LI G, MOITRA A, et al. Analysis of thermal and mechanical behavior of copper molds during continuous casting of steel slabs[J]. Iron and Steelmaker(USA), 1998, 25(10): 125- 143.

[13] KRISTIANSSON J O. Thermal stresses in the early stage of solidification of steel[J]. Journal of Thermal Stresses, 1982, 5(3/4): 315- 330.

收修改稿日期:2016- 07- 28

Modeling of Solidification Frontier Dynamic Pressure in the Solidification Process of Continuous Cast Slab with Liquid Core

Zhang Ming Hu Delin Chen Juan Wu Yanxin Fu Jianxun

(State Key Laboratory of Advanced Special Steel & Shanghai Key Laboratory of Advanced Ferrometallurgy & School of Materials Science and Engineering, Shanghai University, Shanghai 200072, China)

The model of solidification frontier dynamic pressure in the solidification process of continuous cast slab with liquid core was developed by the fixed mesh method. The dynamic simulation of the solidification process of the continuous casting slab was carried out based on the dynamic application of ferrostatic pressure. The calculated results showed that the thermal stress reached the maximum after the slab get out the mold and enter the foot roller zone, and the thermal stress value at the corner of the slab was much higher than that of the other locations of the slab. Analysis of the results showed that different parts of the slab have the different cracking hazard trend. When the local thermal stress exceeding the tensile strength, the slab surface was easy to crack. Thermal stress at the corner of slab has the highest tendency to crack, which was consistent with the status quo that the corner of slab in the factory production has the most defects.

continuous cast slab,fixed mesh method,solidification frontier,ferrostatic pressure,thermo- machnical coupling

国家自然基金(No.51671124、No.51474142);上海市东方学者人才计划(2012)

张明(1991—2016),男,硕士,从事连铸过程数值仿真研究

付建勋,男,博士,教授,博导,东方学者,主要从事钢铁冶炼与连铸技术研究,Email:fujianxun@shu.edu.cn