电磁制动对结晶器流场及铸坯表面质量的影响

于 湛 周月明 吴存有 张振强 任忠鸣

(1.南京钢铁股份有限公司,南京 210035;2.宝山钢铁股份有限公司,上海 201900; 3.上海大学 材料科学与工程学院,上海 200072)

电磁制动对结晶器流场及铸坯表面质量的影响

于 湛1周月明2吴存有2张振强3任忠鸣3

(1.南京钢铁股份有限公司,南京 210035;2.宝山钢铁股份有限公司,上海 201900; 3.上海大学 材料科学与工程学院,上海 200072)

采用低熔点金属模拟板坯电磁制动条件下结晶器内的流场,使用超声多普勒测速仪测量不同磁场分布和磁感应强度条件下的流速。结果表明,在试验条件下,采用上部磁场BU=0.18 T和下部磁场BL=0.5 T时,电磁制动能够增强上环流流动,改善结晶器液面流动和波动。工业试验结果表明,采用IU=0,IL=Imax,有利于减少铸坯表面缺陷。

电磁制动 结晶器 磁场强度 表面质量

铸坯的表面和内部缺陷与结晶器内钢液的流动状态密切相关[1],有研究表明:铸坯近80%的表面缺陷起源于结晶器[2]。因此,控制和改善结晶器内钢液的流动对提高铸坯的表面和内部质量至关重要。

采用电磁流体流动控制(电磁制动)技术可以有效改善和控制结晶器内钢液的流动,目前已经发展到第三代,并在板坯连铸中得到广泛应用[3]。第三代电磁制动装置由两个覆盖整个板坯宽度的水平磁场构成。其中一个磁场放置在弯月面处,另一个磁通量相反地施加在浸入式水口的下方,可同时减小弯月面处的钢液流速和结晶器下部钢液的向下流速[3]。工业试验表明:采用流动控制结晶器可以有效地抑制弯月面处的流速,减小液流的穿透深度,减小冷轧板卷的废品率,从而改善浇铸产品质量[3- 5]。数值模拟[6- 7]及物理模拟[8- 10]研究表明:电磁制动能够有效改善结晶器内钢液的流场,但电磁参数必须与浇注参数相匹配。

本文以板坯电磁制动在使用过程中出现的质量问题为基础,对不同磁场参数条件下结晶器内金属液的流动进行模拟试验,并使用超声波多普勒测速仪测量金属液的流速,研究磁场参数对结晶器内流场的影响。最后根据模拟试验结果优化现场生产中的电磁参数,改善铸坯表面质量。

1 模拟试验

1.1 试验原理

某炼钢厂在使用第三代电磁制动时,经常出现铸坯的表面质量问题,因此以该炼钢厂板坯连铸机为原型,进行物理模拟试验研究。

根据相似第二原理,选用Froude准数(Fr)和Stuart准数(St)相等。计算模型与原型试验条件下的Reynolds准数(Re),均大于1×104~1×105,属第二自模化区,Reynolds准数继续提高对流体的紊乱程度和速度分布几乎没有影响[11],这样只需保证试验模型与物理原型的Fr数和St数相等即可。

(1)

Fr准数相等:

(2)

St准数相等:

(3)

式中:下标m、p分别表示模型、原型参数;ρ为流体密度,kg/m3;V为流体速度,m/s;l为特征长度,m;g为重力加速度,m/s2;B为磁感应强度,T;σ为液态金属的电导率,(Ω·m)-1。

钢液的密度取7 200 kg/m3,电导率为7.14×105(Ω·m)-1[12]。试验介质为水银,密度为13 554 kg/m3,电导率为1.04×106(Ω·m)-1[13]。

计算得到:

1.2 试验装置

模拟试验装置如图1所示。该系统包括中间包、浸入式水口、结晶器、磁体和电磁泵- 控制阀- 流量计- 管路循环系统。中间包被溢流挡板分成两部分:一部分作为中间包,与浸入式水口相连接;另一部分为溢流槽,以保持中间包内液位的稳定,使浸入式水口获得稳定的流速。试验中,通过电磁泵- 管道- 阀门- 流量计系统实现定量、稳定的循环流,同时为减小水银出流对结晶器内流场的影响,试验所用的结晶器模型在高度上比原型结晶器增加600 mm,并在模型底部安装二层多孔导流板,使液流均匀地流出。模型和试验参数见表1。

图1 物理模拟试验装置示意图

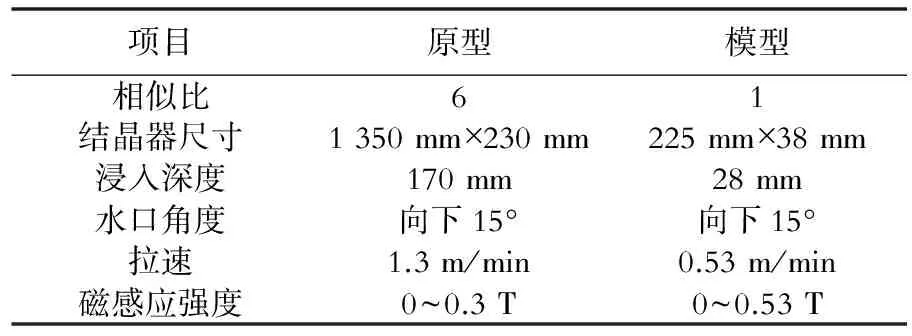

表1 模型和生产参数

1.3 流速测量

坐标系统以水口中心线和金属液面相交点作为x和y坐标原点。采用超声多普勒测速仪测量结晶器中心面内的水平和竖直流速。沿结晶器窄面中线安排19个测量点,用以测量结晶器模型内水银的水平流速,其中第一个测量点位于液面下5 mm,之后各点以间隔15 mm依次向下排布;在金属液面的中心线上,安排18个测量点,用以测量结晶器模型内水银的垂直流速,其中第一个测量点位于距结晶器窄面7.5 mm处,之后各点依次以5 mm间距水平排布(见图2)。

图2 磁铁、测量点示意图

当结晶器内液流稳定后开始测速,测量时间为200 s,取时均值作为该测点的速度。超声波多普勒测速仪的测量参数见表2。

表2 超声波多普勒测速仪的测量参数

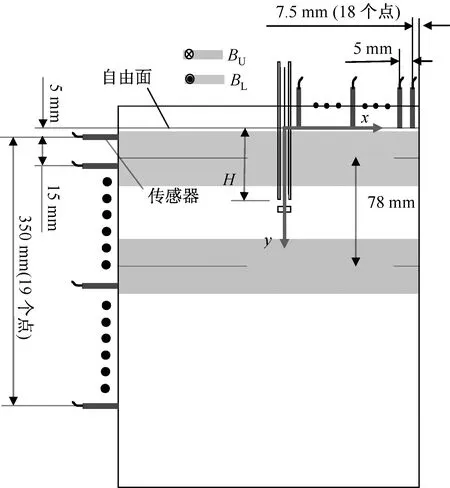

1.4 数据处理

图3(a)为结晶器模型中某一测量点在60 s内的瞬态流速测量结果。由图可见,即使在宏观流动已达到稳态的情形下,结晶器内特定测点处的流速和方向仍是不稳定的(其中流速的正负表示方向的改变),这是湍流运动的特点。因此通过时均化处理测量值,即时均速度来分析结晶器内金属液的流动。如图3(a)所示,该点流速的时均值为0.018 4 m/s。将测量方向上各测量点的平均流速连接起来,就得到该测量方向上各点的流速(时均值)分布,如图3(b)所示。

图3 瞬时速度和时均速度

2 试验结果及讨论

2.1 物理模拟的磁场测量

为了在结晶器整个宽度上得到均匀的磁感应强度,使磁铁的长度大于结晶器的宽度,磁体完全覆盖在整个结晶器宽面上。其中上部磁体中心线位于自由液面下22 mm处,下部磁体中心线位于上部磁体中心线下78 mm处,如表3所示。使用特斯拉计测量结晶器厚度中心面的磁感应强度,结果如图4所示(图中磁感应强度的正负表示上下磁极排布相反)。

表3 物理模拟的试验参数及条件

2.2 结晶器内流场

图4 结晶器内实测的磁感应强度分布

图5为不同磁场分布条件下, 模拟试验所得的结晶器内的流场分布。其中云图反映速度的大小,矢量图反映速度的大小及方向。在无磁场及有磁场条件下,从浸入式水口射出的金属液均形成很强的流股,并以一定的角度冲向结晶器壁,当流体碰撞到器壁后分成沿着器壁向上和向下运动的两路流股,形成典型的双环流。其中,(1)无电磁制动时,水口出流的最大流速为0.220 m/s,该流股达到结晶器窄面的最大水平流速为0.043 m/s。(2)当BU=0 T和BL=0.5 T时, 水口出流的最大流速为0.150 m/s,该流股在运动中的向下扩散和分流受到磁场的抑制,因此其主流保持较强的水平方向运动,达到结晶器窄面的最大水平流速为0.051 m/s(比无制动磁场时明显增高);近窄面处的上环流速率变大,流向弯月面的液流流量增加,磁体下方大部分区域的液流流速变得相对均匀。可见,水口下方的磁场在结晶器宽度范围里具有调节流速分布和增大上环流流量和流速的作用。(3)当BL=0.5 T,上部磁场BU由0 T依次增加到0.08 T和0.18 T时,水口出流的流态随之变化,但水口出流的最大流速均为0.170 m/s。这是由于水口出流上、下方的扩散和分流均受到磁场的抑制,水口出流在较大范围内保持了流速的相对稳定。达到结晶器模型窄面的最大水平流速分别为0.042 m/s和0.043 m/s。随着结晶器上部磁场的增强,弯月面处上环流受到抑制,其速率变小,液面复归平静;但由于结晶器窄边附近的上环流流速和流量降低,致使向下环流增强,沿结晶器窄边形成向下的“液流通道”(在该“通道”范围内,液流向下的流速明显增大),这使得结晶器内下磁体下方的液流流速的均匀性降低,导致达到形成“活塞流”的位置下移。由此可见,上部磁场过强时,不利于钢水在结晶器下部快速实现“活塞流”。

图5 结晶器内流场分布

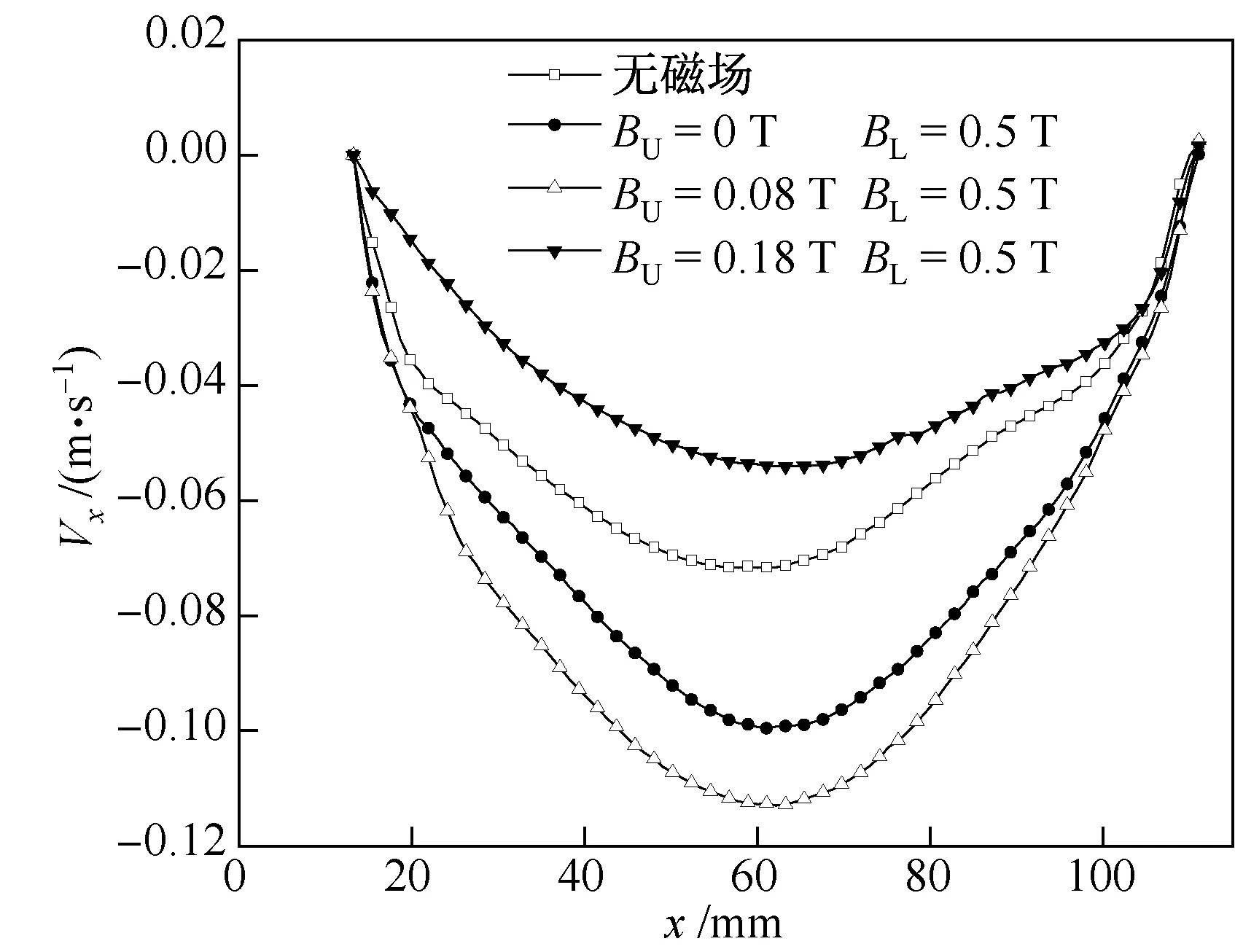

图6为结晶器液面的水平流速分布。由图可见,(1)无制动磁场时,液面水平最大流速为-0.072 m/s;(2)当BU=0 T和BL=0.5 T时,水口出流会更快地进入下部磁场区,由于受到电磁制动作用,使得向下的流速降低,导致上环流区近窄面处的水银流速增大,液面水平流速普遍增大(最大达到-0.099 m/s);(3)当BL=0.5 T保持不变,而上部磁场BU由0 T增加到0.08 T和0.18 T时,上部磁场对液面流的抑制作用使得液面水平流速降低,其最大值分别为0.11 m/s和0.054 m/s。

图7为结晶器内液面波动情况。由图可见,在有磁场和无磁场条件下,结晶器近窄面处的液面波动幅度较大,这是上回流“冲击”液面的结果。

图6 结晶器液面水平流速

在无制动磁场时,液面的平均波高为0.74 mm;当BU=0 T和BL=0.5 T时,在靠近结晶器窄面处液面波动有所加剧,其平均波高为1.01 mm;当BL=0.5 T保持不变,上部磁场BU由0 T增加为0.08 T和0.18 T时,液面波动幅度明显降低,其平均波高分别为0.89 mm和0.68 mm。比较可见BL=0.5T、BU=0.18T时的液面波动幅度小于无电磁制动时的结果,这说明前者结晶器内液面的活跃度低于后者的。

3 现场试验

3.1 现场磁场测量

为了解生产现场结晶器内的磁场分布,测量了现场连铸机结晶器中心面的磁场强度,测量区域分别为结晶器中心和窄边区域。测点沿结晶器和窄壁中心线排布,间隔50 mm,每组共设21个测点。采用CT3- A型特斯拉计,所测磁场分布方式包括:单独打开结晶器下部磁场电源并输出到最大电流,同时打开结晶器上、下部磁场电源并均输出最大电流。

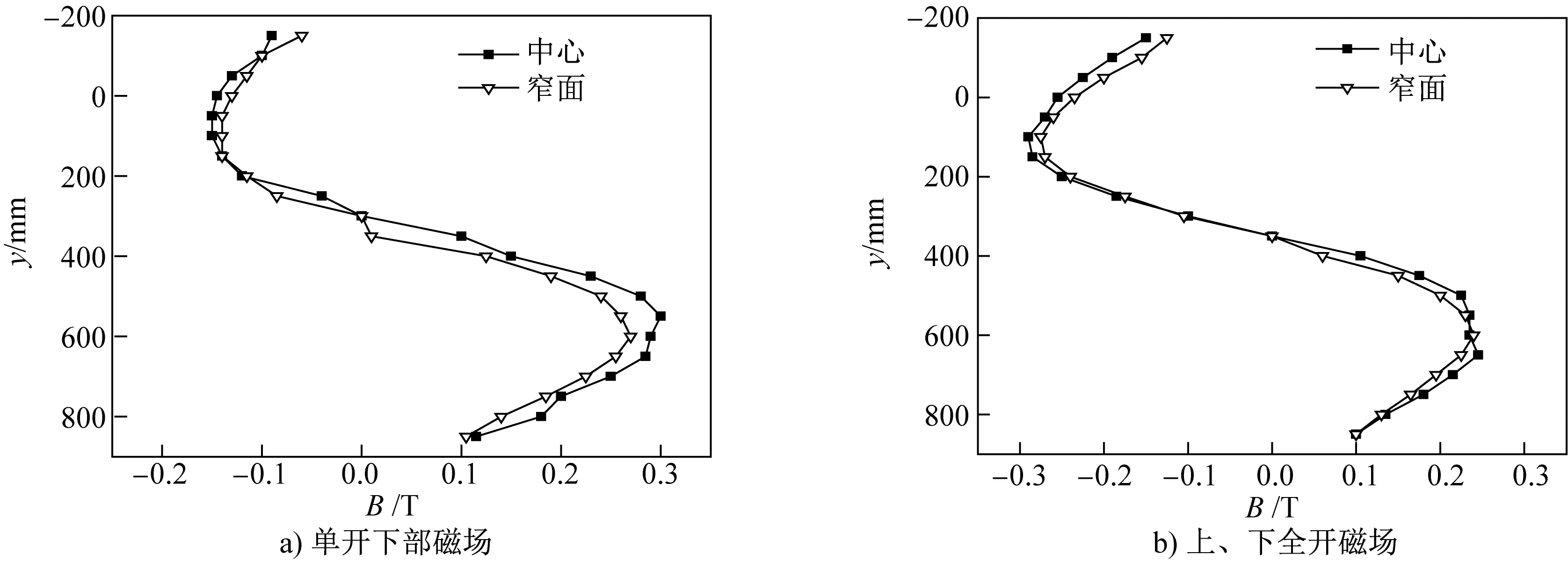

测量结果显示,单独对电磁制动装置的下部线圈输入最大电流时,结晶器中心轴线上、下部磁场中心所对应位置的最大磁感应强度为0.29 T,结晶器窄面中心线上的最大磁感应强度为0.27 T,略低于结晶器中心区域的磁场强度;而此时,尽管电磁制动装置的上部线圈并未供电,但磁铁相连导致该处仍有结晶器下部磁场强度1/2的场强(见图8(a))。当对结晶器电磁制动装置的上、下线圈全部供电且均输入最大电流时,结晶器内上、下部磁场对应区域的最大磁感应强度分别为0.29 T和0.25 T;同时结晶器中部与边部的磁场强度基本相同(见图8(b))。

图7 结晶器内液面波动情况

图8 连铸机结晶器内实测磁感应强度

3.2 铸坯表面质量

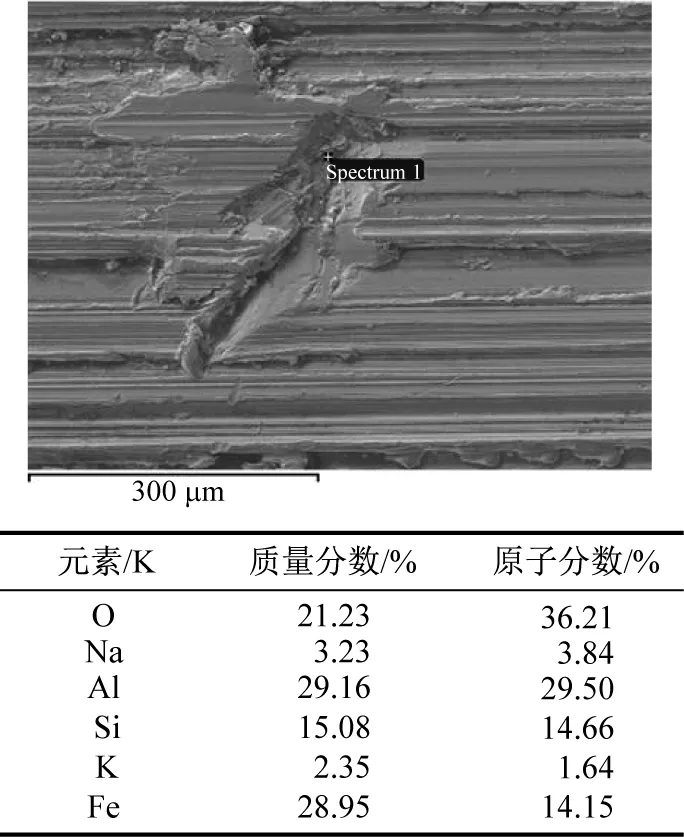

根据模拟试验结果进行了不同电流参数的现场生产试验。图9为上部磁场线圈通入不同电流条件下铸坯缺陷(缺陷尺寸大于0.2 mm)总数的统计,铸坯试样为同一炉。通过检测,铸坯表面缺陷以表面夹渣、夹杂物和气孔为主,如图10所示。铸坯表面加工2 mm后,上部磁场线圈不通电时,铸坯表面缺陷数量为230个;上部磁场线圈通以0.15Imax时,铸坯表面缺陷数量增加到340个;上部磁场线圈通以0.3Imax时,铸坯表面缺陷数量减少到300个。可见当上部磁场线圈不通电时,铸坯表面缺陷数量最少。铸坯表面加工5 mm后,不同电流条件下的缺陷数量相差不大。当生产拉速为1.3 m/min时,上部线圈不通入电流,对结晶器内流场及液面波动的改善效果最佳,有利于保护渣的熔化,以及表面夹渣、夹杂物和气孔等缺陷的去除。

图9 铸坯表面缺陷总数

表4 铸坯表面缺陷形貌及成分

Table 4 Morphology and component of defects in slab surface

4 结论

从某炼钢厂生产中的铸坯表面质量问题出发,采用低熔点金属开展模拟试验研究,探索不同电磁参数对结晶器内钢液流动的影响规律。并根据模拟试验结果,优化现场生产中的电磁参数,得到以下结论:

(1)无电磁制动时,在试验条件下,结晶器液面流速较小,液面活跃度较低,不利于钢渣界面的流动和传热,以及保护渣的熔化,影响铸坯表面质量。

(2)在模拟试验条件下,采用上部磁场BU=0.18 T和下部磁场BL=0.5 T时,能够有效改善结晶器液面流动,减小液面波动。

(3)由于铁芯的连通性,即使只对铁芯的下部线圈输入电流,在结晶器内仍会形成上下区磁场,其上下磁场强度比为1∶2。

(4)在现场生产条件下,采用IU=0和IL=Imax电磁参数,能够减少铸坯表面缺陷数量,改善铸坯表面质量。

[1] 干勇,仇圣桃,萧泽强.连续铸钢过程数学物理模拟[M].北京:冶金工业出版社,2001.

[2] HINTIKKA S, KONTTINEN J, LEIVISKA K, et al. Optimization of molten steel flow in continuous casting mold [C]//Steelmaking Conference Proceedings. Canada,1992, 75: 887- 891.

[3] IDOGAWA A, SUGIZAWA M, TAKEUCHI S, et al. Control of molten steel flow in continuous casting mold by two static magnetic fields imposed on whole width[J]. Mater Sci Eng, 1993, 173(20): 293- 297.

[4] KOLLBERG S G, HACKL H R, HANLEY P. Improving quality of flat rolled products using electromagnetic brake (EMBR) in continuous casting[J]. Iron Steel Eng, 1996, 73(7): 24- 28.

[5] NAGAI J, SUZUKI K, KOJIMA S,et al. Steel flow control in a high- speed continuous slab caster using an electromagnetic brake[J]. Iron Steel Eng, 1984, 61(5): 41- 47.

[6] HA M Y , LEE H G, SEONG S H. Numerical simulation of three- dimensional flow, heat transfer, and solidification of steel in continuous casting mold with electromagnetic brake[J]. Materials Processing Technology, 2003, 133(3): 322- 329.

[7] HARADA H, TOH T, ISHII T, et al. Effect of magnetic field conditions on the electromagnetic braking efficiency[J]. ISIJ Int,2001, 41 (10): 1236- 1244.

[8] 王敏,贾皓,张振强,等.电磁制动下板坯结晶器内金属流动的物理模拟[J].上海金属,2011,33(6):41- 45.

[9] 胡暑名,王洪亮,张浩斌,等. 电磁制动下连铸结晶器内气泡行为物理模拟[J].上海金属,2008,30(6):40- 45.

[10] 贾皓,王敏,张振强,等.水口浸入深度与拉坯速度对电磁制动下板坯结晶器内金属流动的影响[J].上海金属,2012,34(1):53- 57.

[11] 李之光.相似与模化(理论与应用)[M].北京:国防工业出版社,1982.

[12] HWANG Y S, CHA P R, NAM H S,et al. Numerical analysis of the influences of operational parameters on the fluid flow and meniscus shape in slab caster with EMBR [J]. ISIJ International, 1997, 36 (7): 659- 667.

[13] 饭田孝道,格斯里.液态金属的物理性能[M].冼爱平,王连文,译.北京:科学出版社,2006.

收修改稿日期:2016- 08- 01

Effect of Electromagnetic Brake on Flow Field in a Continuous Casting Mold andSurface Quality of Slab

Yu Zhan1Zhou Yueming2Wu Cunyou2Zhang Zhenqiang3Ren Zhongming3

(1.Nanjing Iron & Steel Co., Ltd., Nanjing 210035,China;2. Baoshan Iron & Steel Co., Ltd., Shanghai 201900,China; 3. School of Materials Science and Engineering, Shanghai University,Shanghai 200072, China)

The flow pattern of liquid metal was investigated in continuous casting mold of slab with the electromagnetic brake using a low temperature metal model as analogue to molten steel. The velocity measurement was conducted by the Ultrasonic Doppler Velocimeter (UDV) under various magnetic distribution and flux density. The results showed that the flow and fluctuation at the surface were improved with the upper part of magnetic fieldBU=0.18 T and the lower part of magnetic fieldBL=0.5 T under the experimental conditions. The industrial test results showed that it was beneficial for reducing surface defects of slab withIU=0 andIL=Imax.

electromagnetic brake,mold,magnetic flux density,surface quality

于湛,男,博士,从事连铸和电磁冶金方面研究,Email: yuzhan760930@126.com