单流中间包底吹氩气去除夹杂物的数值模拟研究

刘淑培 周艾琳 张捷宇 王 波

(省部共建高品质特殊钢冶金与制备国家重点实验室、上海市钢铁冶金新技术开发应用重点实验室和上海大学材料科学与工程学院,上海 200072)

单流中间包底吹氩气去除夹杂物的数值模拟研究

刘淑培 周艾琳 张捷宇 王 波

(省部共建高品质特殊钢冶金与制备国家重点实验室、上海市钢铁冶金新技术开发应用重点实验室和上海大学材料科学与工程学院,上海 200072)

以宝钢特钢提供的单流板坯连铸机的梯形中间包为原型,在中间包结构内部加装吹气装置,运用FLUENT软件进行了气- 液两相流动、热传输和夹杂物去除的数值模拟研究。结果表明,当吹气量为0.3 m3/h,吹气位置距离入口1 700 mm时,中间包内钢水流动状态得到明显改善,钢液流动更加合理,增加了钢液在中间包内的停留时间,促进夹杂物的上浮去除,夹杂物的总去除率为66.9%。

中间包 夹杂物 气幕挡墙 数值模拟

在连铸工艺中,中间包是连接转运钢包和连铸结晶器的一个中间设备,随着连铸技术的发展,中间包在钢水精炼中的地位与作用日益得到重视。通过采取相应的中间包冶金技术,实现了很多重要的冶金功能,如夹杂物的上浮与分离、钢的冶金化、过热度控制以及温度和成分的均匀化等。大量研究表明[1- 3],通过设置挡墙等控流技术,对于大于50 μm的夹杂物去除有效,但对于微小夹杂物(小于50 μm)的去除效果不明显。中间包内吹入惰性气体,在中间包内形成一道道气幕,改变中间包内的流场,促进钢液的混合,有利于温度和成分的均匀,而且产生的气泡在上升过程中捕获夹杂物颗粒,带动夹杂物上浮,提高微小夹杂物去除效果,起到净化钢水的作用。另外,惰性气体上浮后在中间包上部形成惰性气氛,对中间包内的钢水有保护作用[4- 5]。

中间包内流体流动状态和速度分布对流体成分和温度的均匀性、夹杂物的上浮与排除具有重要的影响[6- 7],而中间包及其控流装置的结构决定了中间包内流体的流动状态与速度分布[8- 9]。因此研究中间包内控流装置的结构对钢液的流动状态与分布的影响,有利于净化中间包内钢水,提高铸坯质量,为生产实际提供理论指导[10]。

本文以特钢提供的单流板坯连铸机的梯形中间包为原型,采用Eluer- Eluer模型,研究了不同吹气量和吹气位置对中间包内钢液的流动状态及不同尺寸夹杂物去除率的影响。

1 模型的建立

1.1 研究对象

以特钢提供的单流板坯连铸机的梯形中间包为原型,针对该钢厂生产过程中存在明显卷渣,铸坯中含有较多非金属夹杂等现象,为了提高钢水的洁净度和铸坯的质量,针对该包型采用了湍流器+挡墙+挡坝结构的控流装置,即在中间包原型的基础上,加装吹气装置。

1.2 控制方程

流体在中间包内的流动是一个复杂的湍流流动过程,根据中间包底吹气的流动特征,采用Euler- Euler多相流模型,描述两相流体在中间包内流动的方程有连续性方程、动量方程 (Navier- Stokes方程)以及描述湍流的方程,具体形式参见文献[10]。

采用欧拉- 拉格朗日随机轨道模型描述夹杂物的运动,以瞬时流场为载体,采用随机轨道模型对各种可能的运动轨迹进行统计,给出夹杂物的去除效率,采用BBO方程[11]描述夹杂物的运动。

1.3 基本假设和边界条件

1.3.1 流场边界条件

在固体墙面上,采用不滑动的边界条件;在近壁区,采用壁面函数对速度和湍流特性参数进行修正;在自由表面,忽略渣层的影响,除垂直于表面的速度分量外,其余各变量的梯度均为零;经大包长水口的流体,其入流速度垂直于中间包液面;出口定为压力边界条件。

根据中间包入口流量与中间包出口流量相等,也与结晶器底部流出的流量相等,从而推算出中间包的入口速度w0,m/s:

(1)

式中:vcast- 铸坯拉速,m/s;Sw- 中间包出口截面面积,m2;la- 铸坯断面宽度,m;lb- 铸坯断面高度。

1.3.2 夹杂物去除率边界条件

夹杂物的初始位置在入口的横截面上随机取值,初始速度等于钢液的入口速度;假设夹杂物颗粒为球形,并且初始时刻在钢液中均匀分布,密度取3 000 kg/m3。假设夹杂物上浮至液面后被保护渣捕获。

1.4 模拟方案

以特钢单流板坯中间包为计算模型,在该中间包现有控流装置(如图1所示)基础上,根据其实际操作工艺参数,在中间包结构内部加装吹气装置,运用FLUENT软件,采用Euler- Eluer 多相流模型进行气- 液两相流的流动、传热耦合和夹杂物去除的数值模拟研究。中间包设计参数及模拟工艺条件如表 1所示。

图1 中间包的结构示意图

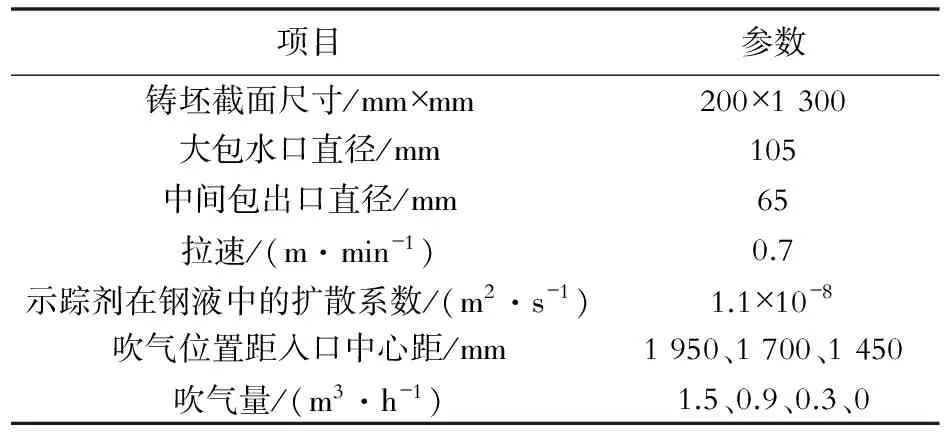

表1 中间包设计参数及模拟工艺条件

Table 1 Designed parameters of tundish and simulated operating parameters

项目参数铸坯截面尺寸/mm×mm200×1300大包水口直径/mm105中间包出口直径/mm65拉速/(m·min-1)0.7示踪剂在钢液中的扩散系数/(m2·s-1)1.1×10-8吹气位置距入口中心距/mm1950、1700、1450吹气量/(m3·h-1)1.5、0.9、0.3、0

2 计算结果与分析

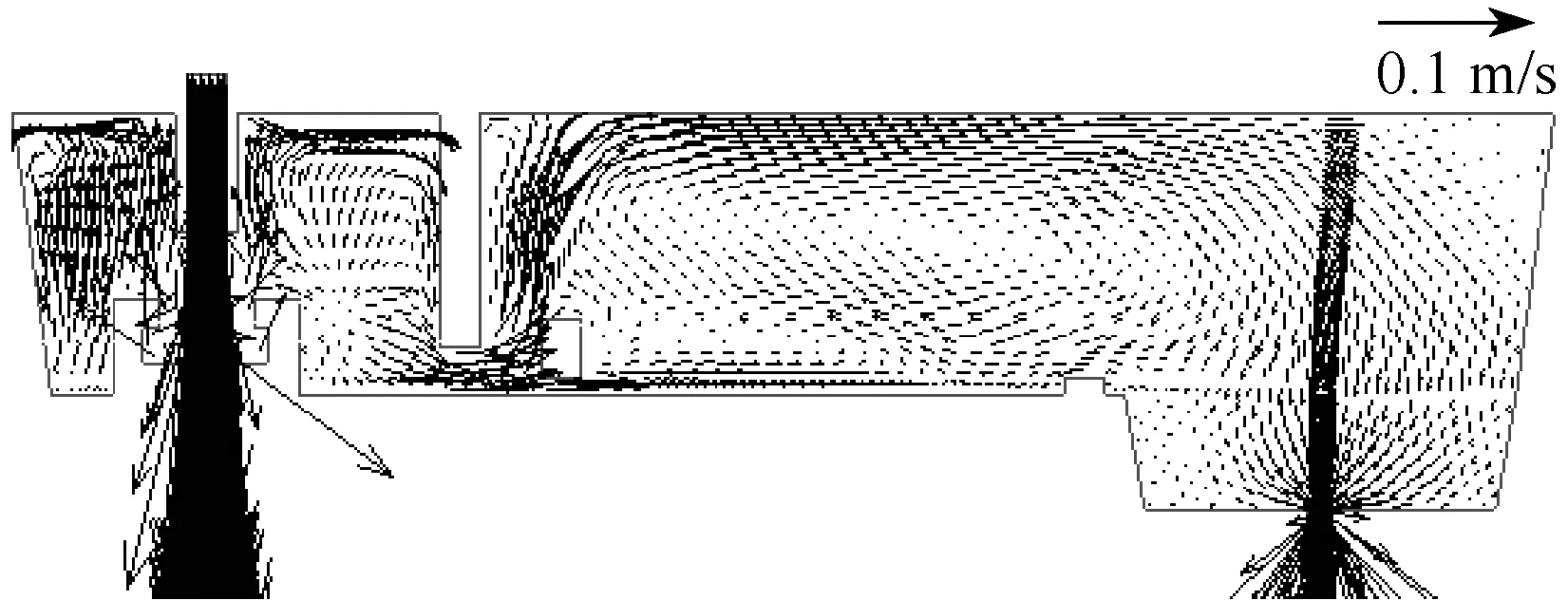

2.1 无吹气流场计算结果

首先对原型中间包即无吹气装置的中间包进行数值模拟研究,无吹气条件下(即吹气量为0 m3/h)中间包中心截面的流场图如图2所示。

从图2可以看出,大包注入的钢水以较大的速度冲到中间包底部,在中间包坝、堰的作用下,钢液向上翻,从坝的上部流过,可以消除短路流,导流孔使钢液根据需要的方向流过孔洞,延长钢液的停留时间,促进夹杂物的上浮。但是在中间包出口上方,钢液的速度小,易形成死区。

图2 无吹气中间包中心截面的流场图

2.2 不同吹气量流场计算结果

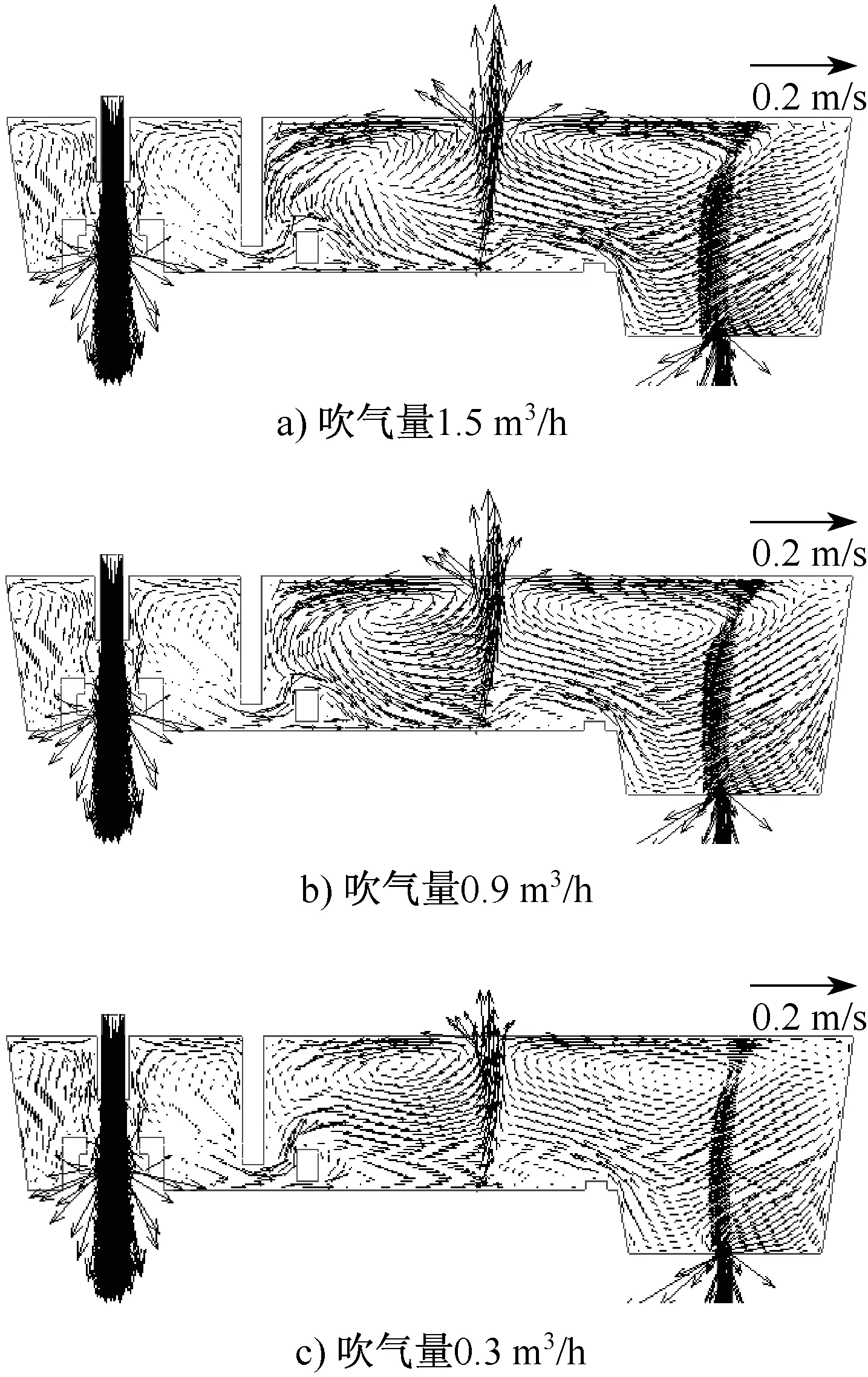

在坝堰位置、高度固定,且不改变吹气位置的情况下,改变氩气的流量分别为1.5、0.9、0.3 m3/h,研究吹气量对钢液流动状态的影响。

图3为吹气位置距入口中心距1 700 mm、不同吹气量时中间包中心截面的流场图。由图可知,当吹气量较大时,气幕墙两侧形成的漩涡区比较强烈,在产生气幕墙的截面上,钢液向上流动的速度比较大, 在靠近液面处产生的漩涡引起钢液的翻腾,易引起金属- 渣界面卷渣现象,严重时还会冲开表面保护渣而严重污染钢水。当吹气量控制在0.3 m3/h左右时,气幕带着钢液向上流动,增加了夹杂物与渣层的接触机会,且中间包表面没有大的翻动,有利于夹杂物的去除。

图3 不同吹气量时中间包中心截面的流场图

2.3 不同吹气位置流场计算结果

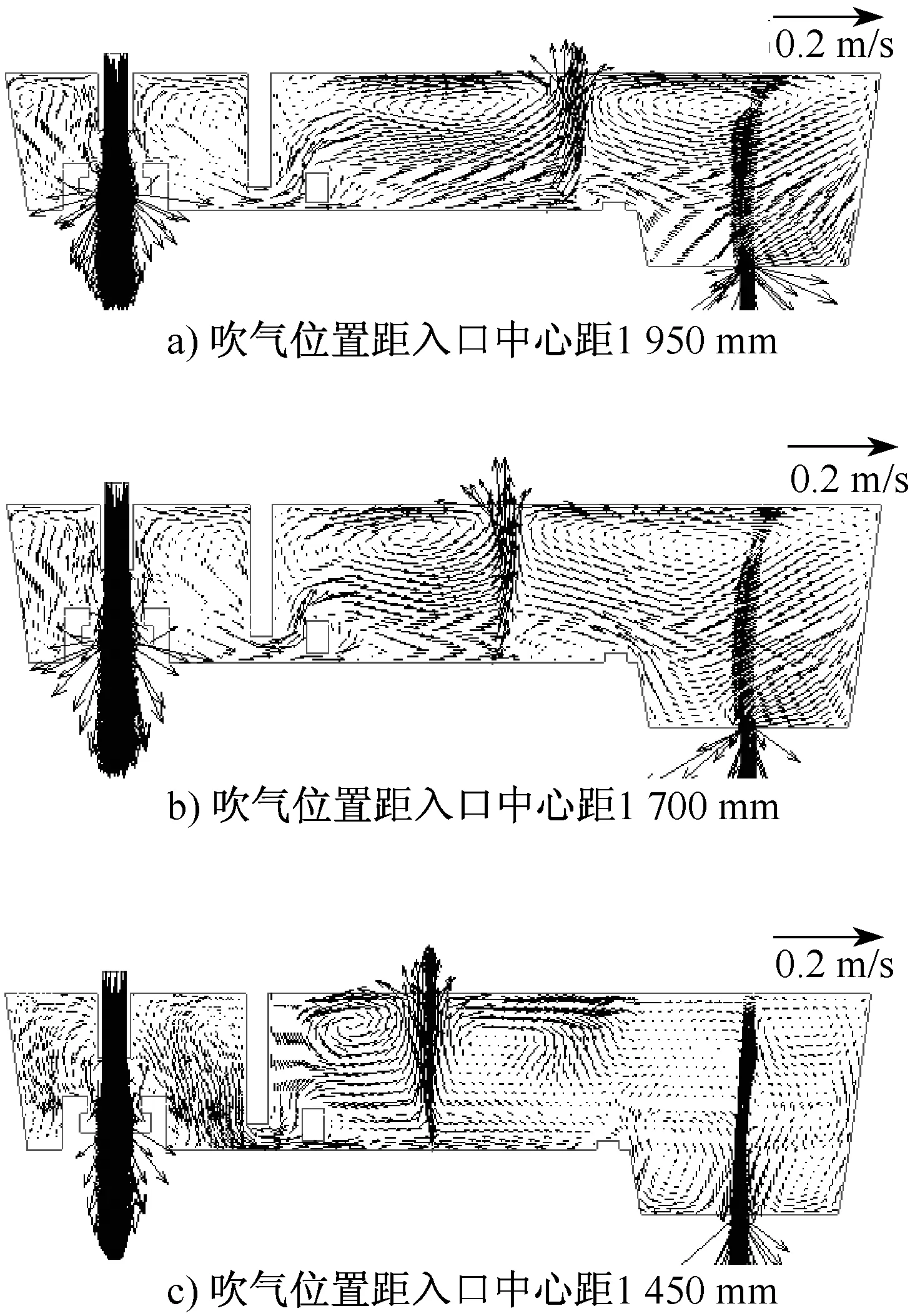

在吹气量一定(0.3 m3/h)的情况下,吹气位置距入口中心距分别为1 950、1 700、1 450 mm,研究吹气位置对钢液流动状态的影响,结果如图4所示。

图4 气幕挡墙在不同位置时中间包纵向中心垂直截面XZ(Y=0)的流场图

从图4中可以看出,钢液以较大的速度从钢包冲击到湍流控制装置中,高速流动的钢液在湍流控制器内充分混合,有利于夹杂物的碰撞长大。钢液与湍流控制器碰撞,产生较大的能量损失,使浇注区钢液湍动能降低,流动较平稳。钢液流到液面后沿着液面向四周扩展,碰到挡渣堰后沿着堰的壁面向下流动,并在入口引流的作用下向入口方向流动,在靠近中间包底部堰和注入流之间形成小的回流区,挡渣堰的存在使得较大的湍流流动控制在注入区内,增强钢液之间的混合,有利于夹杂物的碰撞长大。

当气幕挡墙靠近出口时,气幕挡墙右侧靠近出口处形成较强的回流区,钢液在浇注区的速度增加,不利于夹杂物与钢液的分层脱离;当气幕挡墙靠近长水口区域(湍流区)时,钢水从湍流控制器流出后与气泡作用,在气泡的搅拌作用下湍流状况加剧,气泡团在尚未到达钢渣界面时又被钢水卷入流向中间包底部,而在气幕挡墙的另一侧(水口区域),虽形成了一个钢水回流区,气泡吸附了部分夹杂物上浮,钢水在到达顶部后缓慢流向水口部位,但同时有一部分钢水形成短路流直接流向水口,水口区域也存在较大的死区,不利于钢水的净化。

2.4 平均停留时间计算结果

中间包底吹氩气可以显著改变流体的运动轨迹,合适的吹气量和吹气位置,可以有效减少死区体积,增加平均停留时间[12],以此为依据选用冶金效果好的方案,可以对钢厂的中间包进行优化。

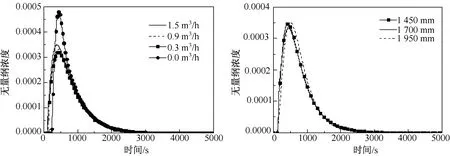

图5及表2为不同吹气量和不同吹气位置时中间包内钢液的RTD(residence time distribution)曲线图及其分析结果。当吹气位置距入口1 700 mm,吹气量为0.3 m3/h时,中间包内钢液的最短停留时间、峰值时间最长,死区体积最小,活塞流体积最大。吹气量太大或太小均不利于钢液停留时间的延长及死区体积的降低,不利于夹杂物的上浮。当吹气量为0.3 m3/h时,改变吹气位置可以看出,当气幕挡墙距入口较近时,钢液在中间包内的停留时间较长,死区体积较小。但结合图2可以看出,当气幕挡墙靠近入口时,从湍流控制器流出的钢液与气泡相互作用,使该区域的湍流增强,被气幕隔墙带动流向液体表面的流体在尚未到达中间包端部时就开始下降。显然当吹气位置距入口1 450 mm时,流场分布不合理,不利于夹杂物的去除,且在中间包出口上部形成涡流,不利于夹杂物与钢液的分层脱离。

图5 不同吹气量和不同吹气位置时中间包内钢液的RTD曲线图

Fig.5 RTD curves of the molten steel in tundish with different gas blowing rates and blowing positions

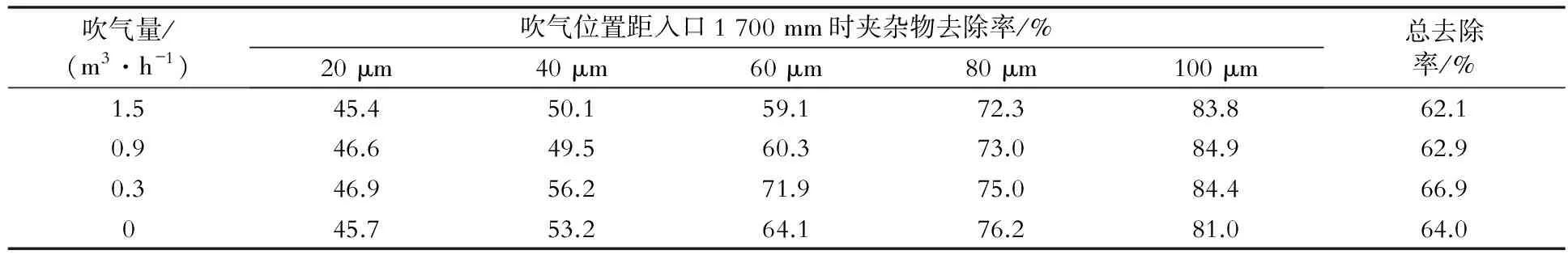

表2 不同吹气位置和不同吹气量时RTD曲线分析

2.5 夹杂物去除率

采用欧拉- 拉格朗日随机轨道模型描述夹杂物的运动,并借助数学模型研究中间包底吹氩气条件下不同尺寸夹杂物的去除率。

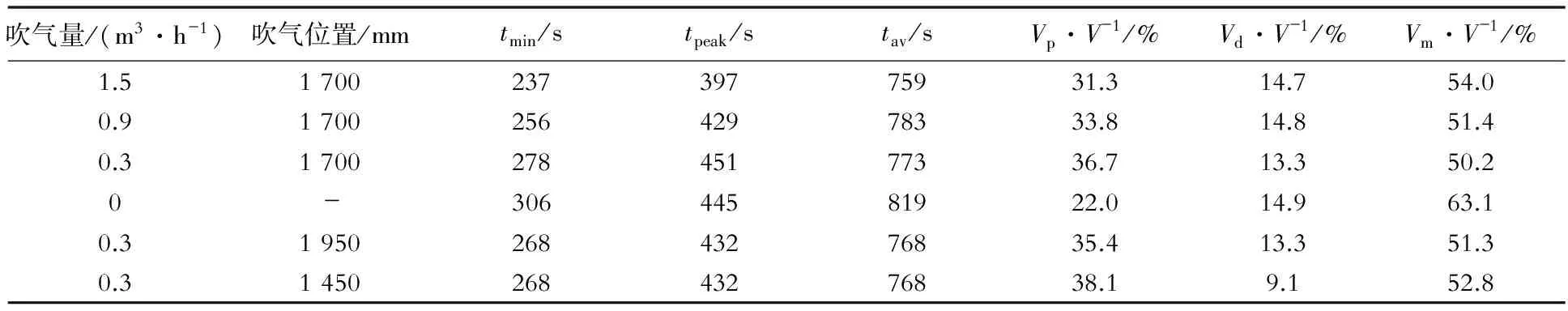

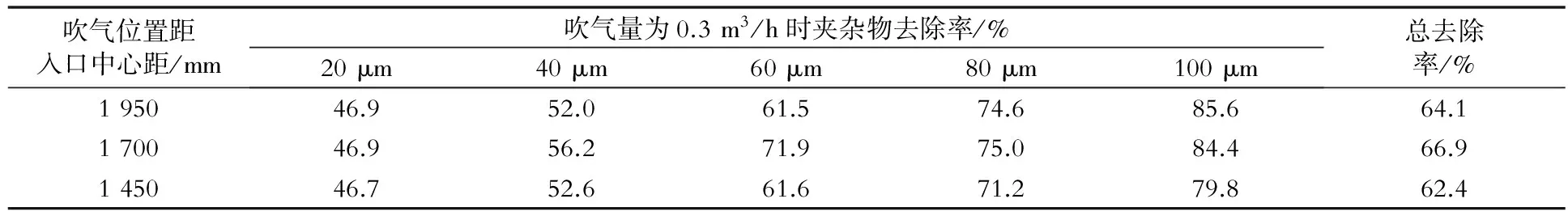

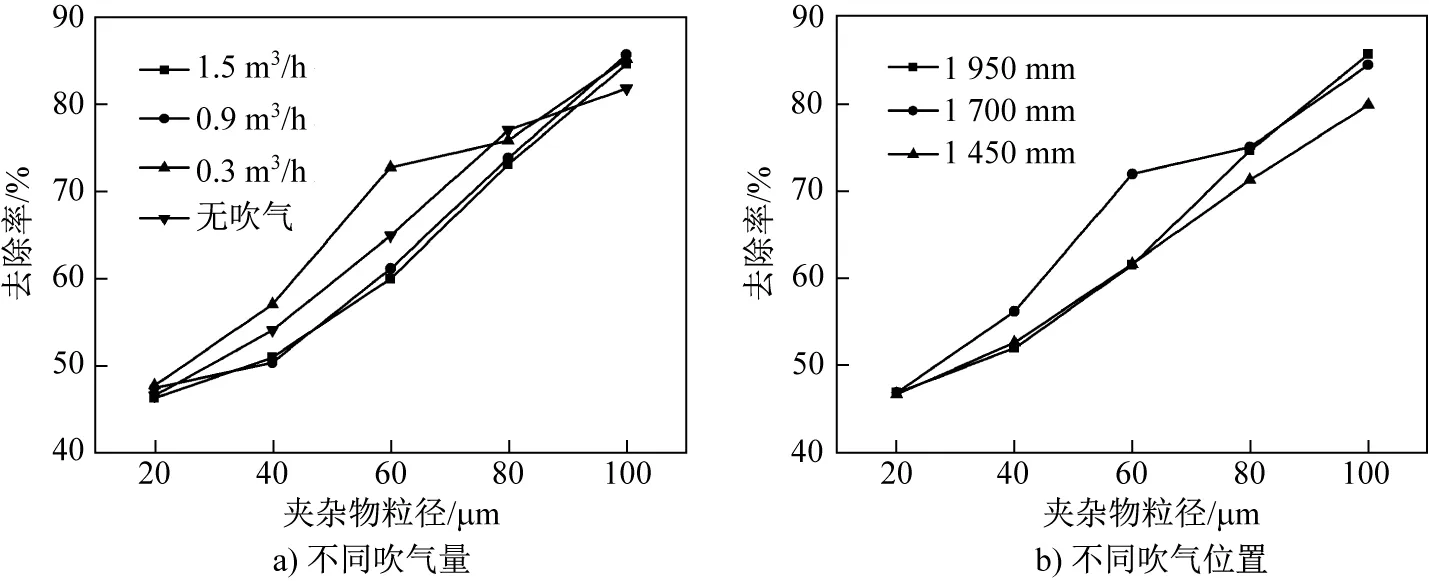

不同吹气量和吹气位置下中间包夹杂物的去除率如表3、表4和图6所示。由表3可以看出,随着吹气量的增大,由于钢液的搅动,不利于夹杂物的上浮,夹杂物的去除率降低。气幕挡墙增强了坝堰之间钢水的流动,吹气位置对中间包内夹杂物的去除影响较大,由表4可见,气幕挡墙的吹气位置距流口太近或太远,均不利于夹杂物的去除。不同吹气量和吹气位置下,100 μm夹杂物的去除率在84%左右,均未达到100%。这可能是由于气体的搅动在中间包内形成小的涡流,导致夹杂物不能上浮去除。综合以上分析,当吹气量为0.3 m3/h,吹气位置距入口1 700 mm时,可以有效地去除钢中的夹杂物,夹杂物的总去除率为66.9%。

表3 吹气位置距入口1700 mm时不同尺寸夹杂物的去除率

表4 吹气量为0.3 m3/h时不同尺寸夹杂物的去除率

图6 不同吹气量和吹气位置下夹杂物的去除率

3 结论

(1)设置中间包气幕挡墙可以明显改善中间包内流体的流动轨迹,当吹气量为1.5 m3/h时,钢中的夹杂物数量明显增加,这是因为吹气量太大,中间包表面钢液的湍动能增大,引起钢液的翻腾,导致上浮夹杂物及覆盖剂的再次卷入,使钢水二次污染。

(2)当吹气量为0.3 m3/h,吹气位置不同时,中间包内的流动状态有了明显的改变,当吹气位置为1 700 mm时,延长了钢液在中间包内的平均停留时间,减少了短路流,使其流场更加合理。

(3)从中间包底吹气的流场来看,气体对钢液流的搅动,增加了中间包内小颗粒的碰撞机会,有利于其聚集长大,吹气位置不同,夹杂物的去除率也不相同,当吹气量为0.3 m3/h,吹气位置为1 700 mm时,夹杂物的总去除率最大为66.9%。

[1] 黄奥, 汪厚植, 顾华志, 等. 气幕挡墙中包夹杂物去除及其机制影响数模研究[C]//第四届发展中国家连铸国际会议论文集.北京:中国金属学会,2008:442-446.

[2] 张美杰, 汪厚植, 顾华志,等. 中间包底吹氩行为的数值模拟[J]. 钢铁研究学报, 2007, 19(2): 16- 19.

[3] CWUDZINSKI A. Numerical simulation of liquid steel flow and behaviour of non- metallic inclusions in one- strand slab tundish with subflux turbulence controller and gas permeable barrier [J]. Ironmaking & Steelmaking, 2010, 37(3): 169- 180.

[4] ZHAN S H, OU J P, XIAO Z Q. Numerical simulation on gas- liquid two phase flow in continuous casting tundish with bottom gas blowing [J]. Chinese Journal of Process Engineering, 2005, 5(3): 233- 240.

[5] ZHANG L, TANIGUCHI S, CAI K. Fluid flow and inclusion removal in continuous casting tundish [J]. Metallurgical and Materials Transactions B, 2000, 31(2): 253- 266.

[6] 梁新腾, 张捷字, 刘旭峰, 等. 连铸中间包内湍流控制器控流过程的数值模拟[J]. 上海金属, 2007, 29(3): 49- 53.

[7] 赵利荣, 王保军, 钟云波, 等. 电磁净化中间包中钢液流场及传输行为的水模拟研究[J]. 上海金属, 2009, 31(1): 43- 47.

[8] 朱苗勇. 连铸中间包内钢液流动与传热耦合过程的计算机模拟[J]. 金属学报, 1997, 33(9): 933- 938.

[9] 盛东源, 倪满森, 邓开文, 等. 中间包内钢液流动,温度控制和夹杂物行为的数学模拟 [J]. 金属学报, 1996, 32(7): 742- 748.

[10] KUMAR A, MAZUMDAR D, KORIA S C. Modeling of fluid flow and residence time distribution in a four- strand tundish for enhancing inclusion removal [J]. ISIJ International, 2008, 48(1): 38- 47.

[11] OETERS F. Metallurgy of steelmaking, verlag stahleisen mbH [M]. Berlin: Verlag Stahleisen,1994.

[12] SAHAI Y, EMI T. Melt flow characterization in continuous casting tundishes [J]. ISIJ International, 1996, 36(6): 667- 672.

收修改稿日期:2016- 04- 18

Numerical Simulation of Removing Inclusion from Single Tundish with Argon Bubbling

Liu Shupei Zhou Ailin Zhang Jieyu Wang Bo

(State Key Laboratory of Advanced Special Steel & Shanghai Key Laboratory of Advanced Ferrometallurgy & School of Materials Science and Engineering, Shanghai University, Shanghai 200072, China)

Gas blowing device was added according to the structure of continuous casting single- tundish of Testeel. Numerical simulation of gas-liquid flow, heat transport and inclusion removal by using the FLUENT software in the single- tundish was investigated. The results showed that when argon flow rate was 0.3 m3/h and the gas blowing position was 1 700 mm from inlet axis, the flowing state of molten steel in tundish was improved significantly, the flow field was more reasonable, which prolonged the fluid residence time and improved the removal of inclusions. The total removal rate of inclusions was 66.9%.

tundish,inclusions,bubble curtain,numerical simulation

国家自然科学基金(No.51474143)

刘淑培,女,主要从事单流中间包底吹氩气的数值模拟研究,Email: shupeiliu420@126.com

张捷宇,教授,Email:zjy6162@staff.shu.edu.cn