不同力化学法制得胎面再生胶的试验研究

汪传生, 袁 浪, 胡纪全, 刘 营, 程耀华

(青岛科技大学机电工程学院, 山东 青岛 266061)

不同力化学法制得胎面再生胶的试验研究

汪传生1, 袁 浪, 胡纪全, 刘 营, 程耀华

(青岛科技大学机电工程学院, 山东 青岛 266061)

分别采用密炼机、串联式密炼机和密炼挤出一体机对废胎面胶胶粉进行再生,对比研究自制再生胶和市售再生胶与不同比例天然橡胶共混试验。结果表明,添加自主研发的再生解联剂,三种力化学法均能实现废橡胶低温再生,且采用密炼挤出一体机制得再生胶综合性能最好,共混性能优于市售再生胶。

废胎面胶;解联剂;力化学法;低温再生

0 前 言

废橡胶的再生利用作为其资源化循环利用最佳途径,已得到橡胶行业广泛认可。我国作为世界橡胶消耗第一大国,橡胶资源却严重不足,半数以上原胶长期依赖进口,大力发展再生胶工业成为弥补资源短板的必然选择。但现有的再生技术高污染、高能耗、再生质量参差不齐,以及再生装备的研发和更新换代缓慢,产品缺乏市场竞争力,制约了再生胶行业的长足发展。

力化学再生是目前再生胶行业普遍采用的再生技术,动态脱硫罐和脱硫塑化机是现阶段最常见的两大脱硫装备。动态脱硫技术是我国应用最广,技术最为成熟的再生工艺,经过不断研发,虽然在一定程度上解决了废水问题,但现有动态脱硫罐在卸压排料过程中排出大量高温有害废气,严重污染环境,加之其利润低、能耗高等缺点,正逐渐被淘汰。脱硫塑化机是最近几年发展起来的环保型再生装备,但受废橡胶原材料等因素影响,其正脱硫点不恒定。如何实现粉碎脱硫和压延精炼全程联动化,确保再生胶性能稳定,是目前该技术的研发重心[1]。近来研究的再生工艺如超声波法[2]、De-Link再生法[3]、微生物法[4]以及超临界CO2流体再生法[5]等,由于存在再生时能量难以控制,再生效率低,再生条件苛刻,再生性能差等不同缺点,均未达到工业化生产条件。

本文分别采用密炼机、串联式密炼机和密炼挤出一体机三种试验设备,通过添加自主研制的再生解联剂,研究废橡胶的力化学再生。尤其是先密炼后挤出再生工艺,充分结合了密炼机剪切混炼和双螺杆挤出机塑化成型两者优势,完成从废胶粉喂入到再生胶挤出成型整个过程的连续性,以期能实现废橡胶环保节能、优质高效再生,加快再生胶行业的绿色转型。

1 试 验

1.1 主要原材料

10~20目废胎面胶胶粉,滨州宏大橡胶颗粒厂;植物酯,上海浦杰香料有限公司;活化剂580,天津顺捷昊博橡胶制品有限公司;胺类促进剂,西陇化工有限公司;醛胺类促进剂,天津市致远化学试剂有限公司。

1.2 试验配方

解联剂配方(份):废胶粉 100.0;植物酯1.5;高效活化剂580 2.0;胺类促进剂 2.0;醛胺类促进剂 2.0;增塑剂A 0.5;环保油 6.0。

再硫化配方(GB/T 13460—2008,份):再生胶 300.0,促进剂NS 2.4,氧化锌 7.5,硫磺3.5,硬脂酸 1.0。

1.3 主要设备和仪器

X(S)M-1.7L型试验用密炼机,青岛科技大学;串联式密炼机,青岛科技大学;密炼挤出一体机,青岛科技大学;XLB2D250KN型油压平板硫化机,上海第一橡胶机械有限公司;X(S) K-160型开炼机,上海橡胶机械厂;UM-2050型门尼黏度仪,优肯科技股份有限公司;UT-2060型拉力试验机,优肯科技股份有限公司;M-2000-AN型无转子硫化仪,台湾高铁检测仪器有限公司;DG-1000NT型炭黑分散仪,美国阿尔法科技公司;JSM-6700F型扫描电镜,日本电子株式会社。

1.4 制备工艺

分别采用三种力化学再生工艺制备再生胶,具体如下。

1) 密炼机再生:将废橡胶和自制再生解联剂投入密炼机混炼,再生时转速为60 r/min,冷却水温度60~65 ℃,填充系数0.70~0.75,混炼时间为14 min。

2) 串联式密炼机再生:将废胶粉与自制解联剂投入上游密炼机,转速为60 r/min,冷却水温度为60~65 ℃,混炼14 min后直接排入下游密炼机,此时转速为50 r/min,冷却水温度为60~70 ℃,再生时间为14 min。

3) 密炼挤出一体机再生:将废胶粉与自制解联剂投入上游密炼机,转速为55 r/min,冷却水温度60~65 ℃,混炼时间14 min后直接排入下游挤出机,其冷却水温度为60~65 ℃,转速为35 r/min。

将上述制得的再生胶经开炼机精炼后出片待用,再生胶的混炼和再硫化程序按照GB/T 13460—2008进行。

1.5 性能测试

各项物理性能均按相应国家标准进行测试。

2 结果与讨论

2.1 再生机理分析

力化学再生源于对机械断键和再生剂解交联的深入研究、总结优化,强化了机械作用所产生剪切、挤压和拉伸的机械应力,诱发废橡胶分子链发生高弹形变,使其在弱键部位断裂。同时,依靠再生剂在热氧条件下分解产生高活性自由基,一方面作为受体,与机械作用下橡胶交联键断裂生成的自由基结合,避免橡胶自由基自交联,另一方面,某些自由基在再生过程中攻击橡胶分子链,促使其断裂,加速再生。

密炼机具备良好的分布和分散混合,废胶粉流经转子棱顶间隙时,受到强烈的剪切、挤压和撕裂作用,同时胶料的往复轴向流动致使其不断翻转、混合。一方面,机械力使废胶粉分子弱键(主要为交联键)断裂;另一方面,废橡胶颗粒不断被破碎细化,产生新界面与再生助剂包裹浸润,发生解交联反应,弱化分子间作用力,促进再生。

异向双螺杆挤出机具备较强的混炼剪切和正位移输送能力,胶料在其螺杆啮合处相反挤压力下高速通过,形成高剪切区,其产生的强烈剪切、挤压、摩擦作用,致使已软化膨胀的橡胶分子弱键部位进一步受力断裂,塑化再生。挤出机特有的长径比和压缩比,使得胶料反复经历高剪切区向前压实输送,最终挤出成型。

2.2 再生效果表征

2.2.1 溶胶含量和交联密度

分别用三种不同再生方法制得的再生胶,各取两个试样测得溶胶含量和交联密度,如表1所示。

表1 不同方法制得再生胶凝胶含量和交联密度

由表1可知,先密炼后挤出再生工艺制得再生胶的溶胶含量最高、交联密度最低,密炼法制得再生胶溶胶含量最低、交联密度最高。因为串联式密炼法和密炼加挤出工艺得到的再生胶经过二次混炼再生,受到的剪切总量大,有效的再生反应时间长,交联键在机械应力和化学反应下断裂更全面,生成的可溶性分子更多,因此溶胶含量较高。

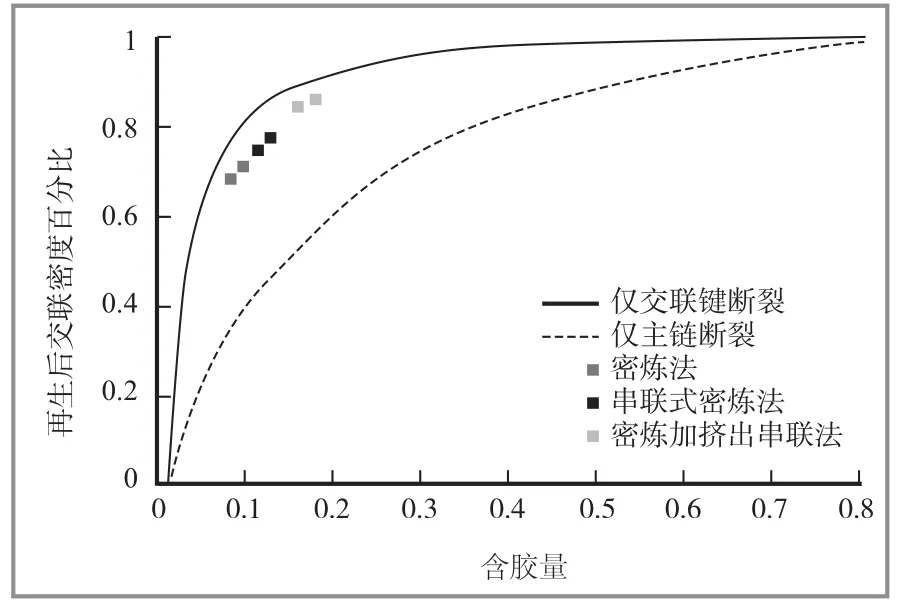

根据Horik提出的交联键断裂和主链断裂时溶胶含量与交联密度之间的理论关系公式,对三种再生法断键类型进行检测,如图1所示。当只发生主链断裂(公式1)和只发生交联键断裂(公式2)时,它们的关系式分别如下:

式中:Vf—再生橡胶的交联密度;Vi—脱硫前的交联密度;Sf—再生橡胶的溶胶含量;Si—脱硫前的溶胶含量;γf—再生橡胶的凝胶中每条链中交联键的平均数目;γi—脱硫前的凝胶中每条链中交联键的平均数目。

γ与溶液含量S的关系为:

图1 不同再生方法的断键类型

由图1可以看出,三种再生方法得到的断键类型均接近仅发生交联键断裂曲线,即废橡胶分子断键均主要以交联键断裂为主。其中,先密炼后挤出机串联式再生工艺,结合了密炼机剪切混炼和双螺杆挤出机补充再生、塑化成型两者优势,在机械断链、热氧作用和再生剂解交联的综合效应下,废橡胶分子交联键断裂最为充分,断键类型最接近理想再生效果曲线,得到的再生胶交联密度较低,溶胶含量较高。

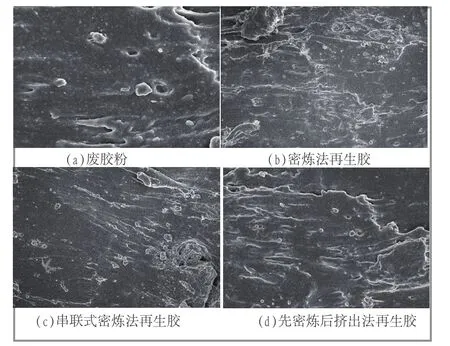

2.2.2 SEM分析

图2(a)为废胶粉在扫描电镜下的表面照片,由于硫化胶三维网状结构密实,表面呈整体状且较为平整,各层之间没有明显的分离现象。图2(b)、2(c)、2(d)分别为三种方法得到的再生胶表面照片,可以看出,经过机械力化学再生后交联键断裂,分子间表现出流动性,出现明显的结合界面,密炼机加挤出机串联式再生,混炼剪切均匀和塑化再生效果好,再生反应相对充分,因此表面分布较为均匀,没有出现大分子凝聚现象。

图2 废胶粉和再生胶表面形貌

2.3 再生胶性能对比

不同力化学法制的再生胶力学性能如下:

表2 不同方法制得再生胶力学性能

由图3可知,三种方法均能使废橡胶再生,其中先密炼后挤出工艺制得再生胶综合性能最好。串联式密炼工艺和先密炼后挤出工艺,分别采用密炼机和挤出机对废橡胶进行补充混炼再生,有效增加了剪切混炼总量,使再生剂与废胶粉反应更为充分,避免了单独延长密炼机再生时间导致胶温过高、再生不均匀等问题,因此,制得再生胶的力学性能较密炼法有较大提高,且门尼黏度相对较低。尤其是先密炼后挤出工艺,上游密炼机剪切混炼,不仅使得废橡胶获得初步再生,同时解决了挤出机对喂料要求均匀性问题;下游异向双螺杆挤出机具有较强的塑化成型能力,使废橡胶充分塑化再生的同时,不断向前压实输送、成型挤出,极大地缩短了后期开炼机精炼成型时间,实现了废橡胶优质高效、连续化再生。

图3 三种不同再生方法得到的再生胶性能比较

2.4 不同天然橡胶/再生橡胶(NR/RR)比例共混研究

不同性能要求的橡胶制品,再生胶混合比例不同,且合理的混合比例有利于提高混炼胶两相间结合质量和填料分散均匀性。文中以市售再生胶与密炼加挤出串联式再生法制得再生胶做对比,研究不同再生胶和天然橡胶混合比例情况下,得到的混炼胶相关性能。当再生胶与天然橡胶的比例超过一定界限后,不利于橡胶制品使用性能的要求和成本经济,因此文中主要研究再生胶比例在0~50%之间时混炼胶性能,试验结果如图4所示。

由理论分析可知,废橡胶再生时交联键断裂越多、主链保持越好,则得到的再生胶质量越好,其性能越接近原胶,与天然橡胶共混时两相结合性则越好,获得的共混胶性能会越好。相反,如果废橡胶的解链不充分,再生后的交联键含量较多或者橡胶分子主链断裂严重,得到的再生胶中则会产生较多的未脱硫颗粒,其与天然橡胶结合性差且不易共混均匀,且不利于炭黑、硫磺体系等填料的分散,使共混胶性能较差。

由图4可知,采用串联式低温再生法制得的再生胶与市售再生胶均呈现相似的趋势,即随着配方中再生胶比例的增大,混炼胶的力学性能总体呈下降趋势,门尼黏度、硬度、模量等大致呈上升趋势,且自制再生胶除门尼黏度偏高外,其余各项性能均优于市售再生胶。

由图4(a)~4(c)可知,随着再生胶比例的增加,拉伸强度、撕裂强度和拉断伸长率先上升后下降。这是因为,当再生胶含量较少时,天然橡胶作为连续相,再生胶中炭黑等各种小料主要充当填料,起到补强效果。同时,再生胶中含有再生过程中产生的游离态硫粒子,在促进剂作用下,可进一步提高混炼胶的交联密度。当再生胶的比例超过20%~30%时,随着再生胶含量的继续增加,混合体系中天然橡胶作为连续相遭到破坏,且再生胶中的杂质、填料颗粒相应增多,不能均匀地分散到混炼胶中,同时再生胶带来的橡胶烃和破碎分子数目增多,混炼胶出现较多的应力集中点,导致其力学性能下降。

由图4(d)~(i)可知,随再生胶比例的增加,门尼黏度、硬度、模量、磨耗和损耗因子均呈上升趋势。这是因为,废橡胶经脱硫再生后含有部分无机物,随再生胶含量增多,混炼胶体系中无机物含量上升,导致其硬度上升。交联密度的增大降低了分子结构的柔顺性,无机物增多和填料分散不均匀导致混炼胶分子间作用力减弱,从而使混炼胶的门尼黏度、剪切模量和损耗因子升高,耐磨性降低。

图4 不同NR/RR比例混炼胶性能

由图4(j)可知,炭黑的分散效果一定程度上 反映了天然橡胶和再生胶两相的分散和结合均匀性,因此全天然橡胶和全再生胶的炭黑分散度总体较好。由于再生胶本身含有炭黑,可能会对两相混合较差部分的分散度起到一定补偿作用,所以随着再生胶含量的增加,混炼胶的分散度呈现波动性。

3 结 论

(1)力化学法再生是依靠机械力使废橡胶分子在弱键部位断裂,产生大分子游离基,同时自制的再生解联剂在再生过程中分解产生高活性自由基与其发生化学反应,发挥其选择性断键和解聚效应。

(2)添加自制再生剂,三种力化学法均能实现废橡胶再生,且再生过程中均主要发生交联键断裂,其中,密炼加挤出串联式再生工艺,有效结合了密炼机剪切混炼和双螺杆挤出机塑化成型优势,再生性能最好。

(3)共混试验表明,混和自制再生胶得到的混炼胶除门尼黏度偏高外,其余各项性能均优于混和同比例市售再生胶,且当再生胶的混合比例为20%~30%时,混炼胶性能最佳。

[1] 郝章程. 废橡胶综合利用行业节能环保再升级[J]. 中国橡胶, 2014, 7(20): 4-6.

[2] 董诚春. 废橡胶应用超声波脱硫生产再生橡胶[J]. 中国橡胶,2014, 3(19): 45-48.

[3] 叶春葆. 废橡胶的微生物脱硫[J]. 世界橡胶工业, 2007, 34(3): 34-37.

[4] 周彦豪, 尚贵才, 胡丽萍, 陈福林, 童速玲, 高琼芝. 废旧橡胶再生剂的改进与机理的探讨[J]. 橡胶科技市场, 2003, 4(12): 10-11.

[5] 葛佑勇, 李晓林, 辛晓, 伍社毛, 张立群. 超临界二氧化碳中再生硫化天然橡胶的影响因素及脱硫效果[J]. 合成橡胶工业, 2010, 33(5): 370-373.

[6] 王作龄. 橡胶交联密度与测试方法[J]. 世界橡胶工业, 1998, (4): 41-46.

[7] Kiroski D, Sims J,Packham DE, etal. The use of Thiol-amine Chemical Probes in Network Characterisation of NBR Vulcanizates[J]. Packham Kautsh Gummi Kunst, 1997, 50(10): 716-720.

[责任编辑:邹瑾芬]

TQ 335+.2

B

1671-8232(2017)07-0007-06

2016-07-02

汪传生(1960—),男,安徽安庆人,教授,博士生导师,主要从事高分子材料加工机械的教学和科研工作。