近十年俄罗斯合成橡胶生产简述

王惠中 编译

近十年俄罗斯合成橡胶生产简述

王惠中 编译

较全面地介绍了俄罗斯橡胶工业发展的现状、面临的问题、遭遇的挑战和机遇。俄罗斯曾经是合成橡胶工业的世界巨头之一,如今的雄姿已不再当年。但俄罗斯合成橡胶工业的基础仍在,在经过一番痛苦的变革之后,如今又显示出再度崛起的姿态。通过全面、精确的数据,对俄罗斯几大合成橡胶企业的面貌清晰地进行了展示。

俄罗斯;合成橡胶;溶聚;聚丁二烯;苯乙烯

同世界各国一样,俄罗斯合成橡胶工业是最重要、最复杂、科技含量高且十分成熟的工业部门之一,它把烃类原料转变为用途十分广泛的高技术产品,并提供给消费市场。生产和消费水平,各种橡胶的系列化品种乃是橡胶工业发展的标志。和全球合成橡胶与天然橡胶生产一样,关于俄罗斯合成橡胶当今的生产和市场变化情况的对比性统计数据,对于评价国家整体经济状况具有重要的指导性意义。

2014年,俄罗斯合成橡胶和胶乳的生产规模为114.8万t左右,即占全世界总量的7.2%,实际上它只相当于俄罗斯2005年的生产水平(表1)。但是,与2013年相比,产量缩减了9%。2013年最高生产指标是126.7万t,而在全球性危机的2009年只生产了98万t左右。

2014年,下卡姆斯克石油化学工业公司的橡胶产量比2013年减少了3个百分点,即仅为61.8万t。这一产量只是俄罗斯合成橡胶总产量的一半(54%),而比2005年增长了85.6%,这就成了俄罗斯维持产品产量的一大支柱。西布尔霍尔金格集团公司(ПАО Сибур Холдинг)下属的托利亚季橡胶公司[ООО Тольяттикаучук(ТК)]、沃龙涅什合成橡胶公司[ОАО Воронежсинтезкаучук(ВСК)]和克拉斯诺雅尔斯克合成橡胶公司[ОАО Красноярский ЗСК (ВСК)]共生产了35.36万t生胶(占合成橡胶总产量30.8%),比2013年减少15%,比2005年减少28%。如果克拉斯诺雅尔斯克合成橡胶公司在这一期间不减产,那么,托利亚季橡胶公司的合成橡胶生产在10年内下降了40%,而沃龙涅什合成橡胶公司下降了19%。

由表1可以看出,2005年,其他合成橡胶企业的产品产量急剧下降50%~60%,克拉斯诺雅尔斯克合成橡胶公司丁基橡胶(СКБ)的产量缩减了67%。与2013年相比,2014年合成橡胶生产跌幅从7%升至22%。相反,叶弗烈莫夫合成橡胶公司却扩大了聚丁二烯的生产量。但是要指出的是,这是低水平的,因为工厂的产能暂时维持在12万t左右,其中3万t是钕系丁二烯橡胶。

此处并不详细讨论基本单体的生产状况,但相对于2013年,2014年丁二烯产量减少了14%,异戊二烯产量减少了9%,相对于2015年而言,实际上仍维持原状。

表1 2005~2014年俄罗斯合成橡胶的生产情况1)汇总

从二十世纪90年代起,合成橡胶生产的目标是出口和外销。这是人所共知的铁一般的事实。2010年,俄罗斯所有的合成橡胶工厂均按照欧盟PEACH法规的条例,登记注册了产品的技术文件。由表2中的数据可知,2005年出口份额从54%增长到70%(最大值),2014年达到69%。2013年,产量绝对值达到了81万t,2014年达到79万t左右(根据俄罗斯海关提供的资料,出口量为83万t,占合成橡胶生产总量的64%)。

正如所见,从不同渠道获得的资料存在着差异,尤其是从2009年开始人们已经发现这一问题。不仅仅特种橡胶和天然橡胶的进口量在不断增加,甚至还包括通用橡胶。十年内,进口份额占俄罗斯国内市场总消费量的比例已从13.3%增加到25%。

表2 俄罗斯橡胶生产、出口和消费情况之分析

在分析单个品种的橡胶产量时,应当关注以下三个方面。

第一,钕系丁二烯橡胶(СКД)在俄罗斯国内市场上的消费量,已经占丁二烯橡胶总量的36%,而其进口量已经占聚丁二烯全部进口量的44%(1.04万t)。这样,钕系丁二烯橡胶进口数量的绝对值,大大低于2014年俄罗斯此种类型橡胶的生产量(15万t左右)。最有可能的两种解释是,要么产品价格低,这就会产生一定的疑惑,要么是缺乏消费者所要求的品种和牌号。

第二,0.64万t(占生产量的50%)溶聚丁苯橡胶供出口,但是又进口了0.41万t(占俄国内市场总消费量的44%)。在这种情况下,对钕系聚丁二烯来说,这些原因是有可能成立的。

第三,与2013年相比,热塑性弹性体(ТЭП,ДСТ)的出口量增长了70%(2013年沃龙涅什合成橡胶公司又增产了5万t),但是俄国内市场的消费量却下跌了28%,占总消费量40%的为进口橡胶。因此,上述理由是站得住脚的。但是,很显然,第二个理由即品种与牌号不足是主要的。

类似的结论可以跟卤化丁基橡胶(ГБК)作对比。

根据乙丙橡胶(Т)的统计资料,各品种乙丙橡胶的年产量增加1万t~1.2万t,甚至1.5万t~2万t是有可能的,也是必须的。但前提是,要开发一种柔性生产工艺,创立俄罗斯消费者所需要的品种和牌号。由于下卡姆斯克石油化学工业公司停产,近十年来,俄罗斯此种类型共聚物的产量,到2014年缩减了约85%,即只有0.21万t。现在仅乌发有机合成工业公司的乙丙橡胶(Т)还保持着0.4万t的生产能力,而且这还是50年前开发的工业试验装置。

俄罗斯橡胶市场的消费量占全世界橡胶(天然橡胶和合成橡胶)总消费量的2%~3%。俄罗斯合成橡胶的消费量占橡胶总消费量的90%以上。这一点与其他国家不同,按世界平均值计算,它们合成橡胶的消费量占橡胶总消费量的58%,在欧盟国家这一数值高达72%。可以推测2020~2022年间俄罗斯国内市场将消费80万t,甚至100万t俄罗斯自己生产的橡胶。但是为了保持住现今的生产水平,显然,应该保持一定的出口量,目的是维持甚至扩大合成橡胶的生产规模。俄罗斯国内市场需求,或者出口量减少,将导致俄罗斯企业之间爆发激烈的竞争。

当前最突出的问题显然不是单体短缺,而是要开发新品种和新牌号弹性体,研制以各种生胶、填料和其他配合剂为基础的橡胶胶料,研究可制造这些产品的高效的工艺规程。毫无疑问,应该应用各种类型的弹性体,以进一步发展轮胎、橡胶工业制品和复合组分材料的生产。

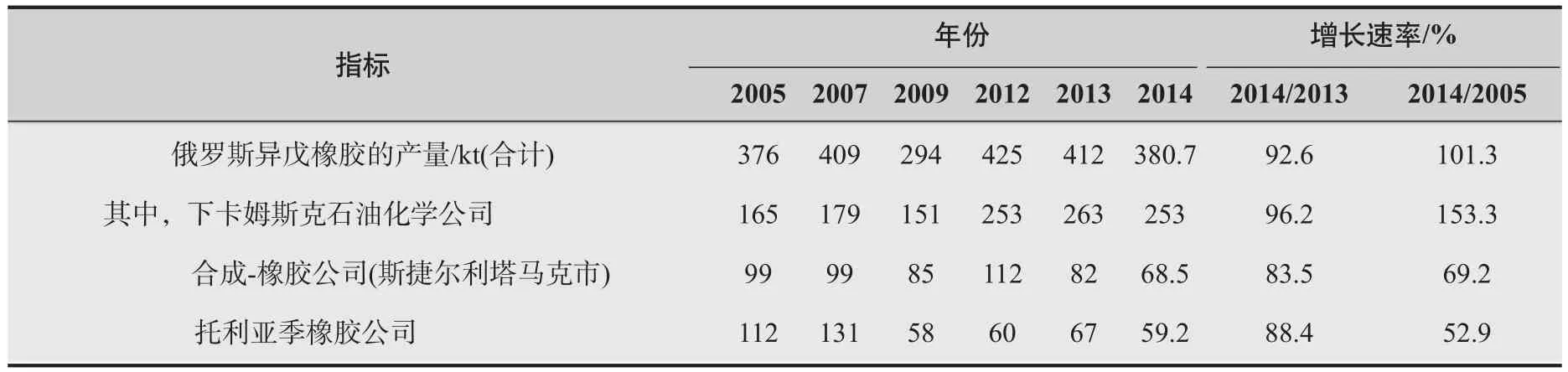

相对于2013年,2014年异戊橡胶СКИ-3的产量下降了7.4%,勉强达38.1万t(或者占俄罗斯生产的合成橡胶总量的33%)(表3)。2011~2012年最高产量达到42.7万t~42.5万t。与过去几年相比,2013年产量减少3.5%。与2005年相比,这一数值更是达到101.3%。其中,只有下卡姆斯克石油化学工业公司的产量增长了53%,而其余两家生产异戊橡胶СКИ-3橡胶的企业——合成橡胶公司的产量下降了30%;托利亚季橡胶公司下降了47%。2008年托利亚季橡胶公司关闭了一个50年前建设的生产异戊橡胶的工厂。合成橡胶公司(位于斯捷尔利塔马克市)的产量在达到11.5万t~11.1万t(几乎占总生产量的20%)之后,从2013年起开始暴跌,这与异戊二烯作为商品销售有关。此处应当指出的是,该企业的年产量不大(0.24万t~0.5万t),甚至还包括了异戊橡胶СКИ-3及其他采用钕催化体系的牌号。但是,把工艺完全变更为采用新的催化剂,暂时尚未实施。2014年,异戊橡胶的出口供货量减少10%,但是,其绝对指标值仍然超过25万t。

表3 俄罗斯异戊橡胶生产情况

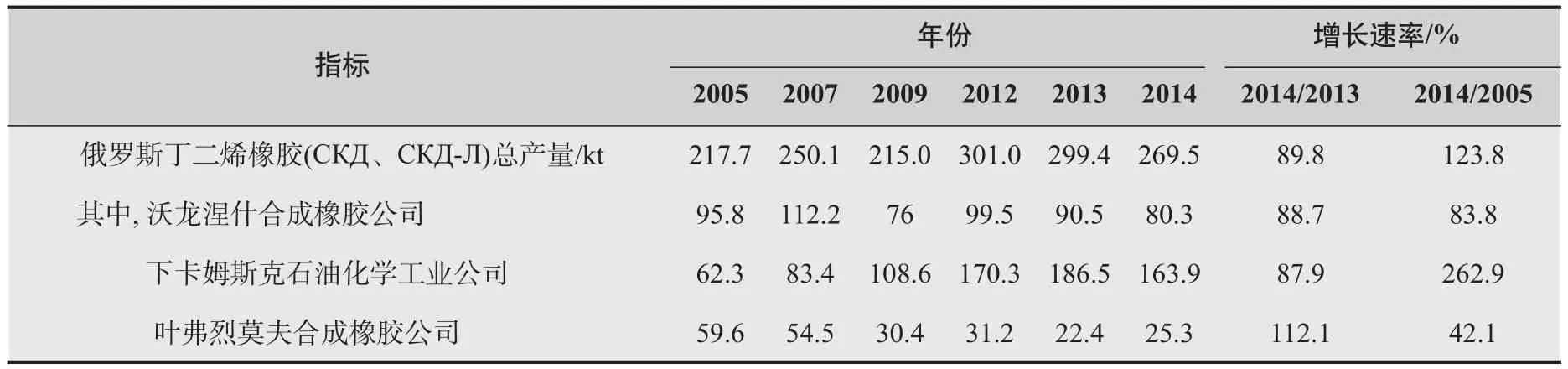

2014年丁二烯橡胶产量(表4)为26.95万t,这比2013年几乎减少了10%(约占合成橡胶总产量的23.5%)。但是,与2005年相比,丁二烯橡胶产量增加了24%,这是由于下卡姆斯克石油化学工业公司的钕系列和锂系列丁二烯橡胶СКД-И、СКД-L的产能和产量增加了1.6倍,达到16.4万t(或者占丁二烯橡胶总产量的61%)的缘故。2013年该公司的这种类型橡胶的最大生产量为18.7万t左右。与此同时,沃龙涅什合成橡胶公司的丁二烯橡胶的产量在这同一时期下降了16%,即从9.6万t下降到8.0万t,叶弗烈莫夫合成橡胶公司的丁二烯橡胶的产量也下降了58%,从6.0万t下降到2.5万t。近三年来叶弗烈莫夫合成橡胶公司的丁二烯橡胶的产量一直在下降,虽然该企业已具备了采用钕催化体系的丁二烯橡胶的生产能力,并正常生产了1.0~2.0万t,其中包括了新牌号СКД-НД。所有丁二烯橡胶生产都向采用钕催化体系过渡,前景看好,这样可以扩大产品的品种、提高产品质量、贮备工艺规程并保持其他品种大规模生产的优势。此外,这样做还可以促成签订此类橡胶对内和对外出口的长期供货合同。例如,下卡姆斯克石油化学工业公司与世界上几大轮胎巨头签订了有效期至2019年的供货合同。但是,是否可以利用现有的装备(主要是在原生产场地采用先进的工艺流程)这一个问题仍然悬而未决。为了选定解决方案(改造老厂或者建设新厂)需要仔细地鉴定和专业的评估。要知道,不提高效益(减少能源消耗)和质量(首先是产品的均一性),不推广应用可推出各种改性牌号的软技术,就不可能形成具有竞争能力的生产规模。同样,还要拟定以稀土金属化合物、改性添加剂等为基础的催化剂生产方案,这些都是当前各类型合成橡胶、辅助材料和其他原材料所必需的。正如以上已指出的那样,叶弗烈莫夫合成橡胶公司的丁二烯橡胶的产量只达到现有生产能力的25%~30%。这与不能稳定地提供单体(丁二烯)有关。虽然生产车间从1975年起就开工了,但是,还不具备在满负荷生产条件下的竞争能力,其中,包括不少于3万t钕催化体系的橡胶(从2002年起已推出了二个牌号:СКД-6、СКД-7)。2005~2011年期间,这家企业只生产了少量的钕系丁二烯橡胶(0.2万t/ a左右),近三年来,该企业再未生产过这一类型的弹性体。在所讨论的时间段内,工厂最后停止生产钛系丁二烯橡胶(13.2万t/a)。该产品于1964年年底投产,这家企业具备了年产3万t锂系聚丁二烯的生产能力(二十世纪70年代中期)。此种橡胶的乙烯基链段的含量较高(如СКДСР、СКДЛБ、СКДСР-Ⅲ及其改性品种,微结构掺混的品种——СКДЛ-1245、СКДЛ-1255等)。目前,俄罗斯聚丁二烯的产量占世界总产量的比例约为10%,三家企业(叶弗烈莫夫合成橡胶公司、下卡姆斯克石油化学工业公司和沃龙涅什合成橡胶公司)的总产量目前达43万t/a左右。下卡姆斯克石油化学工业公司在中远期规划中,将增加聚丁二烯的生产能力(15~20万t/a)。这样,采用钕催化体系的丁二烯橡胶的产量从2005年的34%逐渐增长到2014年的54%。橡胶СКД-L约占全部聚丁二烯产量的11%~12%。丁二烯橡胶的出口量在20万t以上,而在2014年下跌了15%。

表4 俄罗斯聚丁二烯的产量

俄罗斯对钕系聚异戊二烯和聚丁二烯生产的创新仍然兴趣浓厚,但是为了解决降低能源消耗,缩减催化剂方面的费用支出(通过使用可控制聚合物分子量的非金属系配合剂)、减少溶剂(或者除去溶剂)和其他配合剂的用量,这些非常迫切的科学技术问题,需要继续开展科学研究与试验工作。因此,应该同时完成开创橡胶合成和橡胶析出的新工艺这一任务。这样,俄罗斯不仅可保持,而且还能扩大这一种类型弹性体的生产。

近十年来,丁二烯—苯乙烯(α-甲基苯乙烯)共聚弹性体(Э-БСК)的产量实际上已减少了50%(表5)。2014年,总共才生产了15.32万t,比2013年要少28.5%(仅为俄罗斯合成橡胶总产量的13.3%,而一年以前也仅为16.6%)。现有满负荷产能总共为40.5%。托利亚季橡胶公司和斯捷尔利塔马克石油化学公司最高减产量分别为60%和50%。俄罗斯乳聚丁苯橡胶需求量下降的最大原因可能是:1)市场上缺乏所需要的品种;2)消费者对综合性能不满意[特别是甲基丁苯橡胶(СКМС)];3)通过引进乳聚丁苯橡胶的新生产设备充实俄罗斯市场,其中就包括亚太地区(ATP);4)溶聚丁苯橡胶逐渐取代乳聚丁苯橡胶,前者的增长速率超过后者。

表5 俄罗斯乳聚型橡胶产量

这里有一个不可否认的事实—斯捷尔利塔马克石油化学公司实现了把α-甲基苯乙烯共聚物生产,转换成苯乙烯型共聚物生产,掌握了高苯乙烯和其他牌号产品的生产工艺(对俄罗斯来说,是全新的),这可能是相对于2012年,2013年这家企业的生产量有了短时间的增长(14.4%)。此外,每年生产0.1万t氧化丙烯橡胶的合成橡胶公司已掌握了环氧氯丙烷橡胶的合成工艺。

俄罗斯生产了芳香烃含量低的油品,并把它们用于制造大多数充油的合成橡胶(乳聚丁苯橡胶和溶聚丁苯橡胶)。在被分析研究的时段内,这是一件值得肯定的好事。

2005~2014年合成丁苯胶乳产量从0.74万t下跌至0.13万t。2014年沃龙涅什合成橡胶公司合成丁苯胶乳(在俄罗斯是独此一家)已经停止生产,生产装置也已拆除。

甲基丁苯橡胶的出口量约为60%。可以推断,2014年进一步缩减乳聚橡胶的可能性相当高,而首当其冲的是α-甲基苯乙烯橡胶的生产。

2012年,克拉斯诺雅尔斯克合成橡胶公司的丁腈橡胶(БНКС,СКН)产量实际上已达到最大值,几乎达到4.1万t,而到了2013年产量下跌至3.65万t,2014年更是跌至3.23万t。近十年来,丁腈橡胶产量在俄国内缩减了27%。究其原因,两家企业—沃龙涅什合成橡胶公司和鄂木斯克橡胶公司从2011年起就停止生产丁腈橡胶。丁腈橡胶主要销往中国(80%~90%),但是近年来出口销售额下降了75%,相比于2013年,2014年的外销下降幅度不变(11%)。克拉斯诺雅尔斯克合成橡胶公司实际上处于中国石油化学工业公司控制之下,该公司计划将现有的产能增至5.3万t/a,更重要的是扩大了产品品种。中国本身也正在按照现代工艺规程积极建设合成橡胶工厂,其中就包括生产丁腈橡胶(БНКС),但是,这不会影响该企业今后的生产业务。

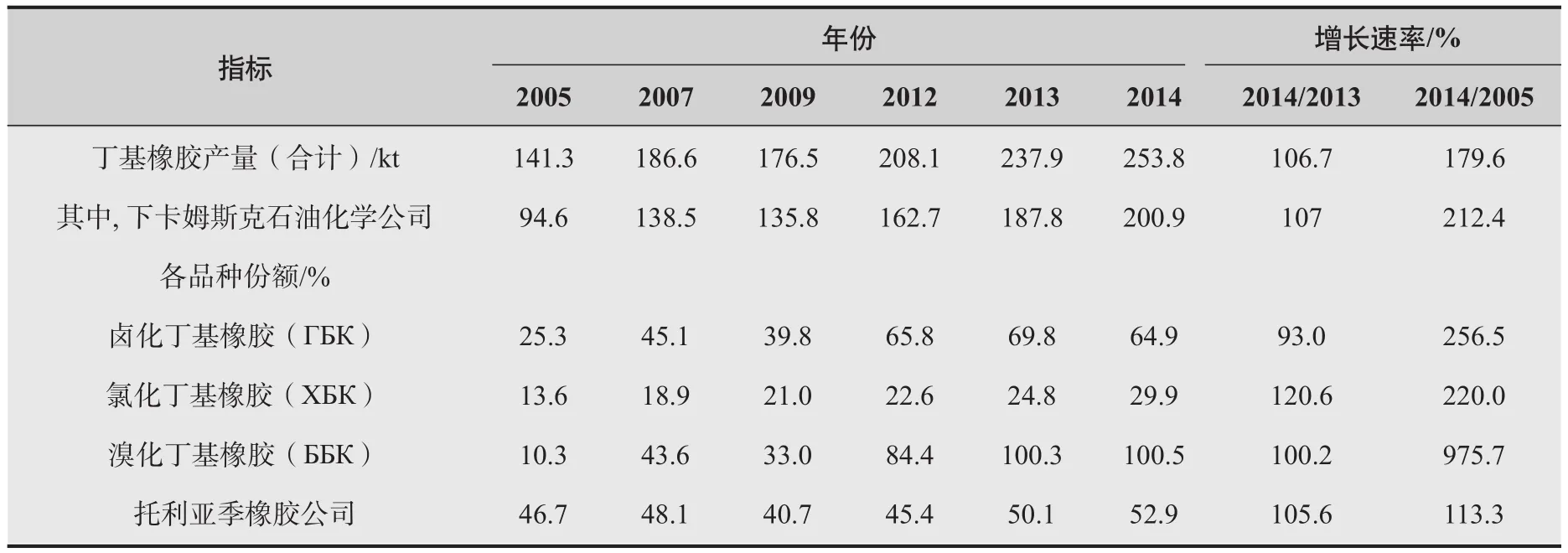

全球异戊二烯和异丁烯的共聚物—丁基橡胶及它们的化学改性品种—卤化丁基橡胶的总消费量已经突破了100万t/a大关(2014年消费量更是达到了138万t左右),其中85%以上被用于轮胎工业。俄罗斯丁基(含卤化丁基)橡胶的产量约占世界总产量的23%(下卡姆斯克石油化学公司生产了22万t,托利亚季橡胶公司生产了5.3万t)。从表6所列的数据可知,俄罗斯丁基(含卤化丁基)橡胶的产量不断增长(不仅在所分析研究的时间段内),2014年其产量达到了25.38万t,即相对于2013年增长6.7%,比2005年增长了80%。在最近一段时间内,该种类型橡胶的生产结构已接近了世界指标。下卡姆斯克石油化学工业公司生产的这一类型产品的数量为20.09万t,比2005年增长了1.1倍。托利亚季橡胶公司生产了5.29万t丁基橡胶,比2005年增长了13%,比2013年增长5.6%。在2013年之前,下卡姆斯克石油化学工业公司生产的卤化丁基橡胶的数量和份额有所提升,但是到了2014年,这一相对值从2013年的70%微跌至65%(虽然卤化丁基橡胶的总产量增至13.44万t)。与2005年相比,增加了1.6倍。这样,溴化丁基橡胶的产量增加了8.8倍。正如已经指出的那样,在很长一段时间内,所有牌号的丁基(含卤化丁基)橡胶的出口份额几乎达95%或者95%以上。相对于2013年,2014年此种橡胶的出口量几乎增长了10%,其中,氯化丁基橡胶增长了27%,而俄国内市场的供货量(主要是丁基橡胶的供货量为1.75万t)小幅下降(5%)。可以推断,丁基橡胶和卤化丁基橡胶的生产发展还将继续保持下去,并将继续得更久些,虽然发展速度不是太快。

在分析俄罗斯生产的其他类型弹性体时应当指出,近几年内沃龙涅什合成橡胶公司新牌号溶聚丁苯橡胶的产量有所增长,并掌握了其生产工艺。2012年,该公司生产了1.7万t,但是到了2014年其产量总共才达1.15万t。然而,从总体上看,生产还是在增长,产量提高了一倍多,虽然其在世界总产量中所占的比例还不到1%。

表6 俄罗斯丁基(含卤化丁基)橡胶的产量

正如以上所述,在近两年内下卡姆斯克石油化学工业公司掌握了这种嵌段式结构和统计结构的共聚物生产工艺。毫无疑问,所有企业都要开发溶聚法橡胶,这项任务不仅包含了要提高产量,而且还应扩大产品品种,在性能上能满足轮胎制造商们提出的各项新要求。由此可以推断,在今后五年发展过程中,俄罗斯共聚弹性体的产量,在积极推广应用其现代制造和改性方法的前提下,将达到8万t/a。当前最迫切的任务是增加新的产能,如在技术和工艺规划中已获得最新成果的个别工厂。

下卡姆斯克石油化学工业公司在这一段时间内,掌握了锂系丁二烯橡胶СКД-L的生产工艺(沃龙涅什合成橡胶公司和叶弗烈莫夫合成橡胶公司早先也生产过相似的产品)。生产量达到了高指标—3.0~3.5万t/a。可以推测,下卡姆斯克石油化学工业公司聚苯乙烯产量增长的基础,乃是掌握了锂系聚丁二烯的生产工艺。此处要重点指出的是,部分共聚弹性体已销往国外。

沃龙涅什合成橡胶公司每年几乎按2.5万~3.0万t指标生产热塑性弹性体。2013年6月,5万t不同牌号的丁苯系列热塑性弹性体新生产装置投产,一年内产量便达到4.19万t。但是,2014年该产品的产量却减少了11%(约3.74万t),而与2005年相比,几乎增长了50%。现在该企业面临的问题是,如何使现有的生产设备(采用阴离子聚合法)满负荷运转,如何适应其发展。

近十年来,有关世界合成橡胶生产能力变化状况的数据列于表7。这些数据表明,在这一时期内,俄罗斯合成橡胶生产企业的相对总份额从11%下跌至8.8%,而亚太地区相关企业的份额却从37%上升至近54%。绝对值提高了46%。中国合成橡胶总生产能力增加了3倍多。2005~2014年,全球总增长率为53%,即从1300万 t增加到1900万t。此处所述是已知产能的数值,而不是产量和消费量。俄罗斯各企业合成橡胶的产能绝对值有所增长,从140万t增加到约175万t,即增长25%。

轮胎工业是橡胶(合成橡胶+天然橡胶)需求的主要大户,所占份额将从57%增长到60%~61%。根据国际橡胶生产商协会(IISRP)的预测,到2020年所有类型合成橡胶的生产能力将都有所增长,尤其是丁二烯橡胶、溶聚丁苯橡胶、丁基橡胶和卤化丁基橡胶以及乙丙橡胶。在中国,采用“钕”催化体系的异戊二烯和丁二烯合成橡胶的生产能力大增。与此同时,还大力发展橡胶树种植园,旨在获取天然橡胶。

表7 全球合成橡胶生产能力

近十年内,全球对合成橡胶的需求量实际上已达到1660万t,增长将近35%,而合成橡胶和天然橡胶的总消费量为2800万t左右,即增长29%(表8)。与2013年相比,2014年橡胶总消费量增加了3%,而且基本上是依靠合成橡胶消费量的增长,天然橡胶消费量保持不变。在所研究与分析的时间段内,合成橡胶在全球总产量和消费量中所占的份额从55.7%增长到59.3%。必须指出,俄罗斯用于生产轮胎的橡胶约占73%~75%,这与全球橡胶消费结构不同,全世界用于生产轮胎的合成橡胶约为51%~53%。合成橡胶的消费量在中远期可能增加到1950万~2000万t/a。与此同时,还要大大提高天然橡胶的消费量(约1550万~1600万t),即宏观上预测2020~2022年消费量将增长26%。

俄罗斯所面临的情况是真实的,所以对橡胶的需求量同样也会提高20.0万~25.0万t。此处要特别强调的是,2010年天然橡胶的需求量已突破38.0万t,到了2011年供应量已经超越了需求量4.7万t,2013年,更是达到了83.1万t。2014年,天然橡胶的供货量仍大于需求(为60.0万t),由此可以推断,这一趋势今后仍将保持下去。至2012年,合成橡胶的供货量比较丰盈(至少在所研究和分析的时间段内),可达20万t甚至更多,而2013年则降至6万t。

尽管俄罗斯合成橡胶的生产量在增长,但是其占世界总产量的相对份额却有所下跌,达7.0%(在2005年此比例为9.0%)。在所分析和研究的时间段内,生产设备的开工率发生了变化。最大值达到74%,2009年最小值达到62%,在过去的2014年则达到了66%。这一指标的世界平均值为85%。

根据以上列出的全球和俄罗斯的统计数据和所作的分析,可得下列结论性意见。虽然在近十年以来甚至更早,不少企业进行了技术革新,但各企业生产单体和合成橡胶的主要设备,大半仍适合于上世纪60~70年代的工艺规程。

鞑靼斯坦石油化学联合体是一个明显的例外,该联合体在卓有成效的公私合营的基础上,甚至在最困难的年代,不仅保持了生产规模,而且更新了工艺,扩大了产品的品种,使产品保持了竞争力。下卡姆斯克石油化学工业公司确保了生产基本增长,计划在近期引进生产合成橡胶的新设备。该企业不仅是领头羊,而且已成为合成橡胶工业的火车头。

表8 全球橡胶的消费量

沃龙涅什合成橡胶公司正在积极研发新牌号的溶聚丁苯橡胶和某些其他产品;斯捷尔利塔马克石油化学公司用丁苯橡胶生产取代甲基丁苯橡胶的生产,虽然这家企业总的生产增长率没有在各企业统计资料中反映出来。

在俄罗斯,生产通用合成橡胶的工业化生产工艺要进行重大的改革、更新或者完全脱胎换骨,以大大降低生产成本。在解决这些问题时,必须明白,现在并不存在事实上的专业中心(国家层面或者企业内部),而这些中心要同时扮演设计、工程施工的角色,在研发创新材料和制订技术规程时还要发挥科技中心的作用,合成橡胶制造中每一阶段用的现代装备和自动化控制系统中仪表的生产和制造能力,有可能丧失,而首先遭殃的是化工设备。

当然,人才问题是绕不过去的。国家有关部门与外国公司共同商讨是否有可能开发高技术弹性体生产。现有的合成橡胶企业很可能面临大洗牌的问题,这样才能刺激生产发展。但是,俄罗斯目前还没有创立现代合成橡胶企业的生产-设计中心的切实可行的计划,甚至连意向都没有。虽然,科学研究和试验工作先前和近8~10年内,获得了可喜的成果,俄罗斯合成橡胶众企业正在制定远景发展规划,这些都使推行上述措施有了可能,即掌握现代工艺和开发合成橡胶新的牌号。

最后还有一个极其重要的问题要提出来。这就是生产能力和产品品种不足。由于合成橡胶和特种聚烯烃材料部分停产,导致俄罗斯无法有效地组织生产现代复合材料,不能开发出高质量的橡胶工业制品以及各领域急需的其他橡胶产品。

[1] Аксенов В И. Производство синтетических каучуков в российской федерации и за последние десять лет краткие нтоги[J]П ПИЭ, 2015(1):10-17.

[责任编辑:张启跃]

TQ 333

B

1671-8232(2017)07-0033-08

2016-01-17