耐磨衬板消失模铸造质量控制的研究

贺全智,闫金顺,刘 丽

(吕梁学院 矿业工程系,山西 离石 033001)

·材料学研究·

耐磨衬板消失模铸造质量控制的研究

贺全智,闫金顺,刘 丽

(吕梁学院 矿业工程系,山西 离石 033001)

为改善耐磨衬板消失模铸件的质量,分析化学成分对耐磨衬板质量的影响机理,利用solidworks软件建立浇注系统三维模型,采用procast软件对衬板消失模铸造充型过程进行数值模拟,探讨热处理工艺对衬板质量的影响方式.研究表明,适量加入铬、钼、钨及稀土元素,选择底注雨淋式浇注方案,采用水淬处理工艺,可有效提高衬板铸件的强硬度及耐磨性.

化学成分;消失模铸造;Procast;热处理

耐磨衬板广泛应用于矿山、建材、冶金、铁路及农机行业,衬板的力学性能对设备的使用寿命影响巨大,因此,有必要对耐磨衬板化学成分、铸造工艺及热处理工艺展开研究.

1 化学成分对材料性能的影响

耐磨衬板材料成分选择的关键在于满足衬板对耐磨性和冲击韧度的要求,保证衬板在复杂冲击载荷条件下的使用稳定性.破碎机衬板必须具备高硬度、高强度及良好的冲击韧性,才能承受高硬度物料的冲击与磨损,防止衬板发生宏观断裂而失效,减缓衬板表面磨损,延长使用寿命[1].本文研究中衬板材料选择在传统高锰钢的基础上进行合金化处理,以进一步提高材料的耐磨性、强度、硬度及冲击韧度,以满足衬板的使用要求.

(1)铬.在高锰钢中加入适量铬,可以形成弥散的颗粒分布在基体上,提高衬板的耐磨性,但铬对材料的加工硬化能力作用有限,需要加入一定量的钼,以减少基体组织中的碳化物数量,从而降低高锰钢铸态组织的脆性,通过铬与钼的变质处理,在高锰钢的奥氏体基体上会出现弥散分布的硬质颗粒,另外,铬的固溶强化增加了位错密度,材料变形抗力增大,强度、硬度提高.

(2)钼.钼原子可发挥固溶强化作用,减少晶界处的碳化物,从而降低耐磨衬板的脆性;抑制过冷奥氏体的分解,减小奥氏体树枝状晶的形成倾向;减少碳化物数量,钼元素经常与铬元素配合使用,铬原子的加入会导致衬板中出现大量碳化物,加入钼则可以减小衬板的脆性.

(3)钨.在高锰钢中加入钨,钨原子与碳原子在奥氏体中容易结合形成的碳-钨原子对键结构,并且按照特定的顺序排列,鉴于高锰钢中钨原子与碳原子结合能力远远大于锰原子和碳原子之间的的结合能力,所以,钨的加入,可以起到细化晶粒和固溶强化的效果,提高衬板材料基体的力学性能.

(4)稀土元素.高锰钢中加入适量的稀土元素,可以提高C原子与Mn原子在奥氏体组织中的固溶度,减少基体晶界处碳化物数量,抑制连续式网状晶界的生成,降低针状碳化物引起的材料脆性;稀土元素的加入后,高温下生成稀土氧化物和硫化物,其熔点高,呈球化聚集状态,易上浮,从而提高铸液的纯度.

2 消失模铸造工艺

本文对耐磨衬板的消失模铸造充型过程的数值模拟研究中,采用了solidworks三维软件对衬板铸件、浇道及砂箱进行了建模,导出了.stl格式文件,在Visual-Mesh8.6环境下完成了网格划分、边界条件、初始条件及运行参数的设置,耐磨衬板尺寸为400 mm×200 mm×35 mm,先后采用了阶梯侧注式和底注雨淋式的浇注方案,负压度为0.05MP,设置浇注温度为1350℃,浇口杯设置为Casting/Yes Empty,填充的泡沫铸型设置为Foam/No empty,砂型设置为 Mold/No empty;将泡沫和铸件的界面类型为EQUIV ,其余界面为COINC;添加浇注模型的heat、Pressure、Temperature及Pressure边界条件;考虑充型过程的卷气作用,激活GAS=1、PREF=1 atm、PINLET=1、LVSURF=1;设置计算过程中液态金属到达BURNZONE范围内的换热系数FOAMHTC为0.02,设置液态金属与FOAM接触的换热系数FOAMHTCMAX为0.25,液态金属与FOAM换热系数的距离BURNZONE为1.0,将设置好的浇注模型保存为.dat文件,在Procast求解器中进行运算,并将充型后固态质量分数、充型时间及缩松分布以云图形式输出[2].

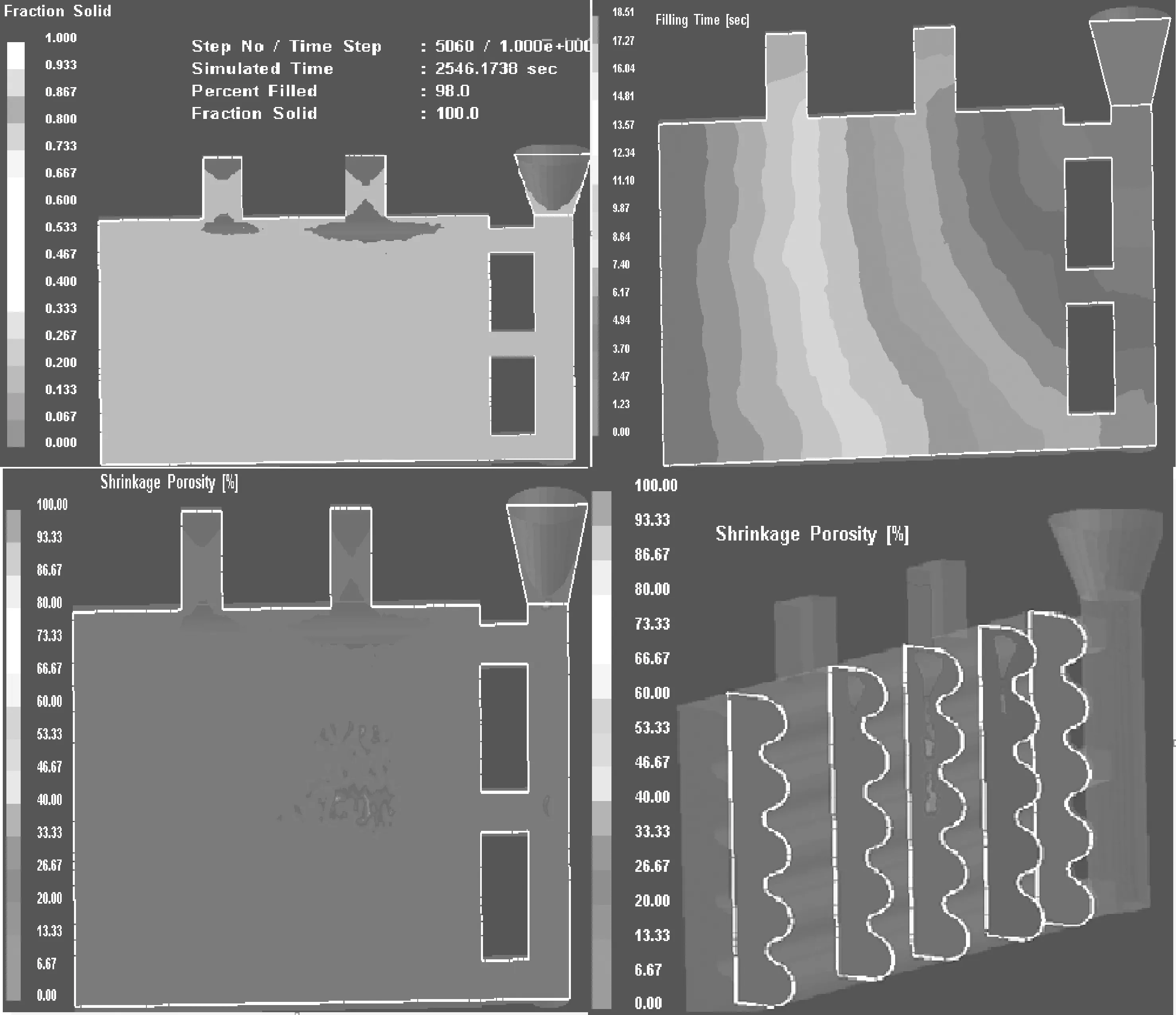

图1 阶梯侧注式浇注系统充型过程模拟结果

分析图1可知,采用阶梯侧注方式对耐磨衬板进行浇注,金属液流动自右上角内浇口区域向型腔左下角区域扩展,衬板充型时间最大值为18.51 s,衬板铸件上部局部区域固相分数为0.867,预测该区域有可能出现浇不足、缩孔或缩松缺陷.原因分析:①耐磨衬板散热面积大、厚度小,铸件冷却过程中的收缩量比较大,在重力的作用下,铸液优先对铸件底部进行了补缩.②冒口截面偏小,冷速较快,金属液沿着型腔壁向冒口中心快速凝固,阻断了液体的补缩通道.③横向充型过程中出现了卷气,凝固时气泡逐渐上浮到型腔上部,横向流动的距离过远,导致铸件左侧冷却较快,缺陷位置偏右.

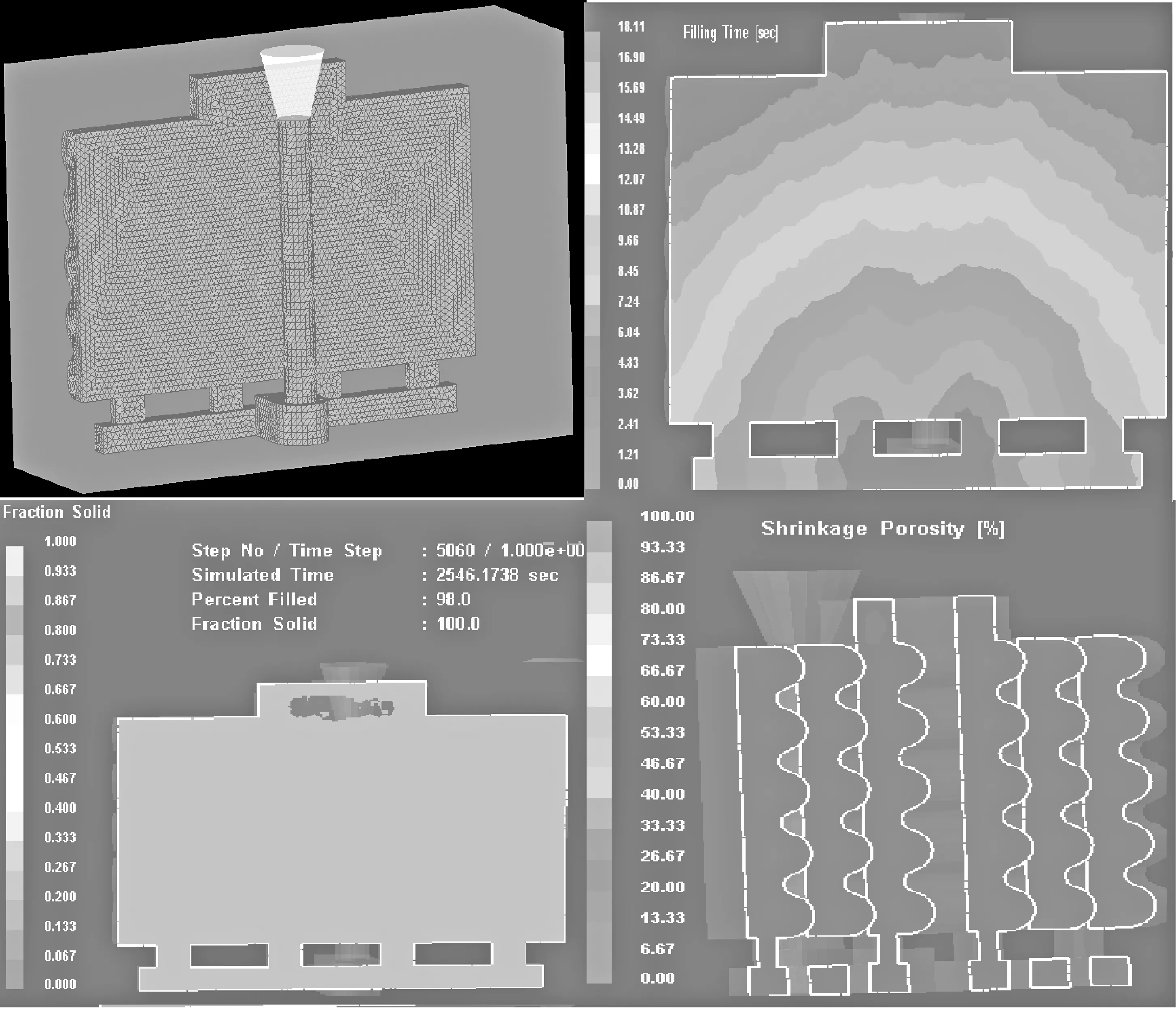

为改善耐磨衬板铸件质量,项目组将阶梯侧注式方案改为底注雨淋式,同时,增大铸件顶部冒口的横截面积,其他条件不变,对耐磨衬板消失模铸造过程重新进行了数值模拟,结果如图2所示.

图2 底注雨淋式浇注系统充型过程模拟结果

由图2可知,采用底注雨淋式浇注方案,铸液在型腔中流动左右对称,避免了铸液大范围水平流动,充型过程平稳,充型时间减小;泡沫受热气化后向上扩散,侵入液相的比例降低,卷气倾向减小;凝固后的缩松缺陷分布在冒口部分,铸件区域无明显缩松分布,衬板铸件质量较好.

3 热处理工艺

合金元素与碳的结合力很强,必须合理控制材料的加热温度,以保证碳化物在合金溶液中的溶解度、获得均匀的奥氏体晶粒尺寸、均匀的化学成分分布、确保衬板材料的综合力学性能满足使用要求.

传统高锰钢中加入铬、钨、钼等合金元素后,在高锰钢的组织中形成了对应的碳化物,溶解度较低,因此需要适当提高加热温度[3].本文研究中,应将优化后的高锰钢的加热温度比传统高锰钢加热温度提高30~50℃.本研究中,将高锰钢的淬火温度设为 1 080℃.为了使高锰钢中的奥氏体弥散化,固溶强化后出现弥散的第二相质点,设计了以下几种热处理方案:(1)以100℃/h的加热速度,将材料加热到600℃保温 2 h,然后加热到1 080~1 100℃保温3 h,最后进行水淬处理;(2)以100℃/h的加热速度,将材料直接加热到1 080~1 100℃保温4 h,水淬处理,再加热到250℃左右,保温3 h,空冷处理.(3)以100℃/h的加热速度,先将材料加热到400℃,保温1 h,再加热到700℃保温 2 h,最后加热到1 080~1 100℃保温3 h,水淬处理.

研究结果表明,采用第一种热处理方案后,衬板金相组织中出现了较多的碳化物,而且晶枝粗大,晶粒分布不均匀;采用第二种热处理方案后,晶相组织得到了一定程度的细化,但仍有少量珠光体和碳化物分布在基体上;采用第三种热处理方案后,衬板组织中晶粒细心而均匀,晶界处碳化物减少;综合上述分析,衬板热处理采用第三种方案较为合理.

4 结语

(1)在高锰钢中加入适量的钼、铬、钨及稀土元素,可以细化耐磨衬板铸件晶粒,产生固溶强化作用,改善衬板铸件耐磨性.

(2)在1 350℃的浇注温度下,采用底注雨淋式浇注系统对耐磨衬板进行浇注,可以获得较好的铸件质量.

(3)采用阶梯式的加热,在1 100℃左右保温3 h,然后进行水淬处理,可以进一步减少衬板晶界处碳化物,细化晶粒,提高衬板强硬度.

[1]彭万银.HT300液压件的消失模铸造[J].特种铸造及有色合金.2012.

[2]罗堉平.基于ProCAST消失模铸造的高铬铸铁左旋叶片的工艺优化[J].热加工工艺.2012.

[3]田炜.基于ProCAST的叶轮消失模铸造缺陷模拟分析[J].铸造技术.2015.

2017-01-20

吕梁学院基金项目(ZRXN201405).

贺全智(1964-),男,山西汾阳人,副教授,研究方向为矿山机械.

TG249.6

A

2095-185X(2017)02-0054-03