车下悬吊系统长期服役振动特性及减振研究

匡成骁,曾 京,汪群生

(西南交通大学 牵引动力国家重点实验室,成都 610031)

车下悬吊系统长期服役振动特性及减振研究

匡成骁,曾 京,汪群生

(西南交通大学 牵引动力国家重点实验室,成都 610031)

为研究车下悬吊系统长期服役振动特性,分析一个镟轮周期内车体和设备的振动特性,试验结果表明车体和设备的横向振动变化明显。建立考虑车体弹性的刚柔耦合动力学模型,研究分析悬吊参数对车体减振的影响。仿真结果表明车体横向振动在5万到10万公里内变化显著;车下设备横向悬挂频率与车体1阶横弯振动频率接近时,车体的减振效果最明显;阻尼比只在悬挂频率处于低频区域时才起到较大的作用;设备质量对车体振动的影响主要体现在镟轮周期的后期;合理选取悬挂参数可以有效降低长期服役过程中的车体横向振动。

振动与波;车下悬吊系统;弹性车体;悬挂参数;车体减振;长期服役

2009年中国正式开通了武广高速铁路,并采用国产CRH动车组,创造了350 km/h的当时商业运营速度世界之最。距今已有7年的时间,在这段长期服役运营时间内,零部件出现了磨损,导致一系列的动力学和强度疲劳问题。车下设备连接装置螺栓疲劳断裂等故障时有发生,甚至影响行车安全。质量较大的车下设备如牵引变流器与车体相连往往会恶化车体振动,严重影响动车组乘坐舒适度。车下悬吊系统振动特性及减振研究十分重要。而目前国内外研究者对车体和车下设备耦合振动以及车轮在磨耗周期内的车辆系统动力学性能演变规律做了大量的研究,但对车下悬吊系统长期服役振动特性及减振研究不多。

文献[1]将车体作为均质欧拉梁,进行欧拉伯努利梁模型的数值分析,根据动力吸振器原理对车体弹性振动的抑制作用进行分析,得到合理的弹性悬挂参数时能够有效抑制车体的弹性振动并提高车体的垂向弯曲频率的结论。文献[2]建立客车垂向振动系统数学模型,采用均质等截面欧拉梁模拟车体,并在车体与转向架二系之间采用半主动减振器,得到采用半主动控制会使车体加速度和平稳性指标降低,但转向架的振动有所增加的结论。文献[3]研究高速动车组车下悬吊系统在车轮磨耗情况下的振动特性演变规律。同样建立考虑弹性车体和车下悬吊设备的高速动车组刚柔耦合动力学模型,仿真分析一个镟轮周期内车体和车下悬吊设备振动响应,以及踏面磨耗对轮轨接触关系和等效锥度的影响。文献[4-5]建立车体和车下设备的垂向耦合振动数学模型,并考虑动力吸振原理。从垂向耦合振动理论方面验证了动力吸振原理用于车体弹性减振的可行性,并证明了弹性连接能显著改善高速动车组的乘坐稳定性,且运行速度越高效果越明显。

中国高速动车组一方面采用铝合金车体实现车体轻量化,相对于钢材车体减重达到30%,从而降低了轮轨作用力。但也导致了车体刚度不足的问题,车体存在弹性振动,影响车辆运行平稳性。另一方面,CRH系列动车组均采用动力分散式。相对于动力集中式车辆,动力分散式能更平均分配轴重,能充分利用轮轨粘着,有利于牵引制动,但导致车下设备质量增加。

中国各大铁路局对高速动车组维保采用计划修为主、状态修相结合的检修措施。即车辆运行到一定运营里程和时间,根据规定进行各级修,并对车轮进行镟轮处理。所以本文选定一个完整的镟轮周期开展车下设备服役振动特性及减振研究。

1 悬吊系统振动特性线路实验分析

本文对京沪线上CRH某型动车组进行线路跟踪实验,通过加速度传感器测试其一个运营里程内车体以及车下设备的振动加速度值。某型车每运营里程达到20万公里时就镟轮。所以选取一个镟轮周期(0~20万公里)来对车下悬吊系统的长期服役振动特性进行研究。将传感器获取车体振动的数据进行一定频率范围的带通滤波,然后根据式(1),求解振动信号的有效值即均方根RMS值。x(t)为采集信号,T为采集时间。

加速度传感器获取到车下设备(辅助变流器)与车体连接处车体的振动信号。图1分别为镟轮之后运营里程在0.1万公里、4.6万公里、11.3万公里、16.3万公里、20.5万公里处车体的横向和垂向振动。

图1 不同运营里程下车体振动

从图1中看出:运营里程对车体的垂向振动影响不大,而对车体横向振动的影响明显,镟轮周期后期的车体横向振动RMS为镟轮初期的1.5~2倍左右。所以本文以研究车体及车下设备横向振动为主。

2 刚柔耦合动力学模型

2.1 刚柔耦合动力学模型

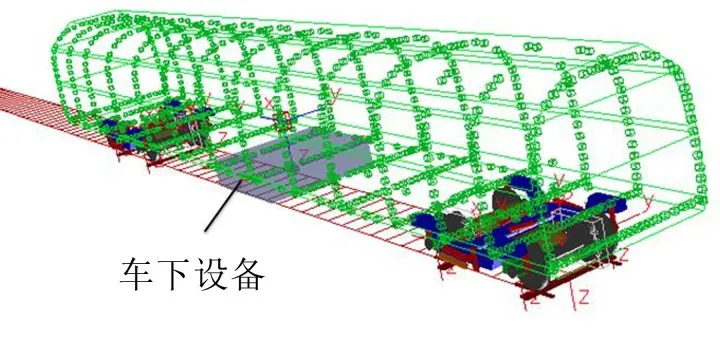

建立CRH系列某型高速动车组模型。在Ansys中建立车体有限元模型,车体包括底架、车顶、侧墙、端墙。在模型建立过程中采用板壳单元对车体三维模型进行网格划分,满足网格的精准度要求。然后,通过矩阵方式对车体自由度进行缩减。Guyan缩减理论将自由度分为主、副自由度[14]。忽略副自由度带来的较小影响。得到的近似有限元模型,极大减少软件的计算时间。然后通过动力学与有限元软件的接口程序生成弹性体输入文件,选取合适的标志点及特征模态等信息,最后将此模型文件在Simpack中与2个构架、8个轴箱、4个轮对和车下设备等刚性部件相装配生成动力学模型,即得到刚柔耦合动力学模型。

图2 刚柔耦合动力学模型

车下设备放置于车体中部位置。本文研究车辆及车下悬吊系统横向振动,所以得到表1中与车体横向有关的弹性振动模态和刚体运动形式及其频率。

2.2 车体与车下设备振动传递

橡胶弹簧能够提供3个方向不同的刚度和减振阻尼,并且极易制造成各种形状以满足不同装配需求,被广泛运用在国内外铁道车辆车下悬吊系统中。目前主要以两种力学模型来模拟橡胶弹簧,即Kelvin-Voight模型和松弛型隔振器模型。因为松弛型隔振器的等效刚度在k至k+ks之间,能更好描述橡胶弹簧的高频动刚度特性[1]。

表1 车体横向有关的振动形式及频率

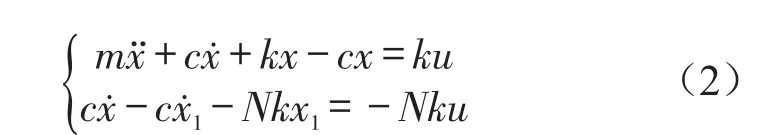

参照文献[12],本文采用松弛型隔振器模型。图3为松弛型隔振器消极隔振系统力学模型,输出量为车体位移x,输入量为车下设备的位移u。

图3 松弛型隔振器模型

根据振动力学原理,列出系统两自由度运动微分方程

3 悬吊系统振动仿真计算及参数优化

本节计算在一个镟轮周期内车体和车下悬吊系统振动加速度均方根RMS值,对比刚性悬挂和弹性悬挂方式,并找出弹性悬吊系统参数包括刚度、阻尼比和质量等指标的最优范围。在仿真过程中,采用实测武广轨道激扰谱,采用的磨耗型车轮的车轮踏面数据由磨耗测试仪在不同运营里程条件下实测获得。

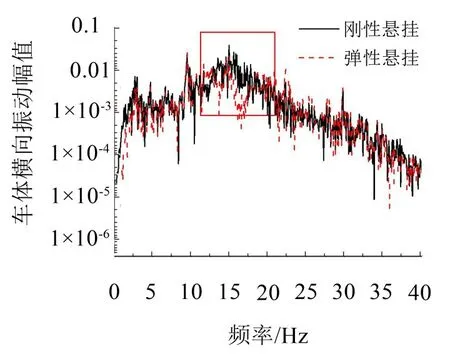

3.1 悬吊系统悬挂方式

车下设备悬挂方式以刚性悬挂(CRH2)和弹性悬挂最为常见。当车速为300 Km/h时,仿真对比刚性悬挂和弹性悬挂的车体横向振动功率谱密度图(PSD图)。从图4可以看出:当车下悬吊系统采用刚性悬挂方式时,车体的横向振动加速度幅值在15 Hz附近出现最大值;而采用弹性悬挂方式时车体横向振动幅值在15 Hz频率附近峰值相对于刚性悬挂方式降低40%。所以,从车体减振的角度上考虑,车下悬吊系统选用弹性悬吊方式更为合适,车下设备充当动力吸振器。

图4 车体横向振动PSD图

3.2 悬吊系统悬挂频率与阻尼比

图5 不同运营里程对车体横向振动影响

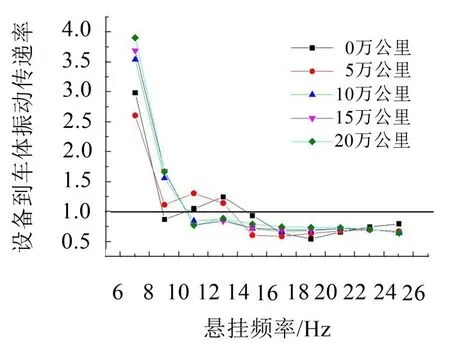

图6 设备到车体振动传递率

从图5得到:运营里程为0至5万公里时,车体横向振动增加相对缓慢,车体横向振动均方根值仅平均增加了0.001 38 m/s2;运营里程为5万公里至10万公里时,车体横向振动增加十分迅速;当运营里程达到了20公里时,车体横向振动加速度均方根是运营里程为0公里时车体振动均方根的1.4~2倍。不同运营里程下的车体横向振动RMS值规律都相同。即当车下悬挂频率较低时,适当增加车下设备悬挂刚度会降低车体横向振动,当车下悬挂频率较大时,再增加悬挂刚度反而会增加车体横向振动。

综上所述,在整个磨耗里程内,车下悬吊系统最优悬吊频率值在13 Hz~17 Hz范围内,与车体1阶横弯频率一致,此时的横向悬挂刚度为4.38 MN/m~7.5 MN/m。由图6可知,在此最优悬吊频率范围内,设备到车体振动传递率小于1,此时的车下设备振动较大,即振动能量主要通过车下设备振动耗散。说明此频域段车下设备充当了动力减振器作用。与文献[11]理论推导出的结论2相一致。

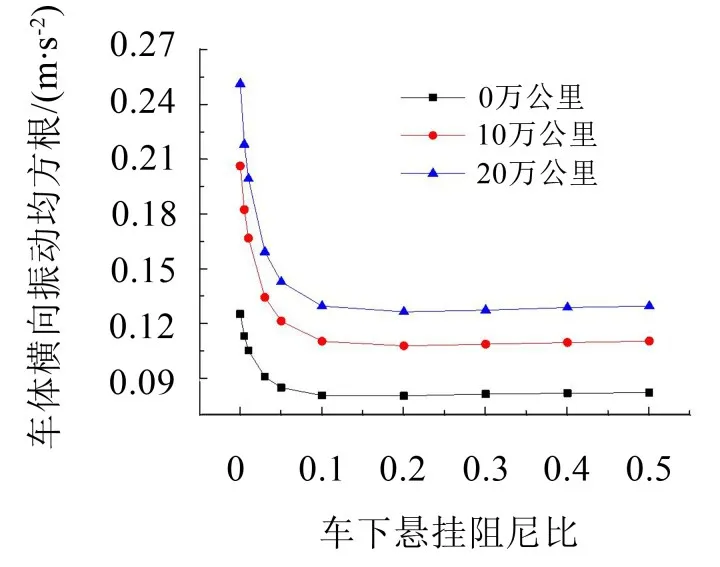

为了进一步降低弹性车体的振动,在获得车下悬吊系统最优悬挂刚度的基础上,研究车下悬吊系统橡胶最优阻尼比。不同运营里程内车下悬挂阻尼比(,c为悬吊系统阻尼)对车体横向振动影响和不同悬挂频率下阻尼比对车体横向振动影响规律见图7和图8。

图7 不同车下悬挂阻尼比对车体横向振动影响

图8 不同悬挂频率工况下阻尼比对车体横向振动影响

由图7可知,在相同阻尼比的情况下,运营里程对车体振动的影响很大;当运营里程达到20万公里时,车体振动均方根值为新轮的1.5~2倍;当车下悬挂系统的阻尼比较小时,增大阻尼可使车体横向振动加速度均方根值迅速减小。而当阻尼比较大时,阻尼比的改变对其影响不大。通过仿真得出阻尼比在0.05~0.2范围内车体横向振动最小。

分析图8得到,对于车下设备,在低于车体1阶横向弯曲频率15 Hz的低频区域,增加阻尼比会明显减少车体横向振动。而高于15 Hz时,阻尼比变化对车体振动的影响不明显。尤其当车下设备悬挂频率为10 Hz时,阻尼的改变对车体横向振动最为明显。因此,车下设备悬挂阻尼比只在悬挂频率处于低频区域时才起到较大作用,否则一味地提高阻尼比ξ没有太大的效果。

3.3 不同运行速度对车体振动的影响

图9分析了不同车速下车辆行驶在实测武广轨道谱的车体横向振动加速度。分析发现在同一运营里程下,速度为150 km/h时车体横向振动比100 km/h时振动还小。分别将50 km/h、100 km/h、150 km/h三个速度级下车体横向振动作傅里叶变换,得到车体横向振动幅频图,见图10,得到100 km/h速度级下车体振动分别在2 Hz和12 Hz~14 Hz出现两个高峰,且峰值比150 km/h速度级都要大。因为车体振动峰值在2 Hz左右,此时与车体上心摆频率一致;峰值在12 Hz~14 Hz左右,此时与车体的1阶横向弯曲频率接近。所以在车速选择时应该考虑避开引起车辆上心摆和车体弹性振动的速度。

图9 不同速度级下车体横向振动

图10 车体横向振动频谱图

对于图10中的结果,文献[12]通过实测和仿真计算车体中部垂向加速度功率谱密度,分别得到图4所示的低频刚性振动和弹性振动的功率谱密度。其中实测刚性振动和弹性振动结果为0.0165(m∙s-2)2/Hz和0.012(m∙s-2)2/Hz,仿真结果为 0.0137(m∙s-2)2/Hz和0.011 7(m∙s-2)2/Hz。文献[4]和文献[5]通过牵引动力实验室的滚动振动试验台分别施加垂向扫频激扰和武广线实测轨道谱激扰,发现车体的刚性振动和弹性振动幅值均在在同一个量级上,与本文通过施加线路随机激扰进行仿真计算得到刚性和弹性振动幅值大小处于同一量级的结论是一致的。

3.4 车下设备质量对车体振动影响

车下悬挂设备占车体总质量比例较大,总质量能达到10 t以上,单个设备质量从十几千克到几吨不等。牵引变压器还自带激扰源。表2所示为某型车车下设备质量参数。

表2 某型车车下设备质量参数

图11表明:当车下设备质量较大时,不同的运营里程对车体横向振动影响较大。当车下设备质量较小时,不同运营里程对车体振动影响较小。车下设备质量大小在1 t至2 t范围内,车体横向振动对车下设备质量变化比较敏感,增加车下设备质量会迅速恶化车体横向振动。

图11 不同车下设备质量对车体横向振动影响

当车下设备质量超过2.5吨时,再增加车下设备质量对车体横向振动影响不大。当车辆在镟轮周期初期(0~5万公里)时,车下设备质量的变化对车体横向振动影响不大。而当车辆运行到了一个镟轮周期的末期运行里程为15万公里至20万公里时,车下设备质量的改变对车体横向振动影响很大。经综合考虑,可以认为车下设备质量不宜超过2吨。

4 结语

以跟踪采集某高速列车长期服役车下悬吊系统振动实验数据为基础,并结合刚柔耦合模型在实测武广线上进行仿真计算。将实测一个运营周期内车轮磨耗数据导入刚柔耦合动力学模型进行分析,根据车体横向振动RMS指标以及车体减振理论分析得到以下结论。

(1)车下设备采用弹性悬挂,能使车体横向振动幅值在15 Hz频率附近的峰值相对于刚性悬挂有较大降低。即合适参数的弹性悬挂能够大大降低车体弹性振动,从车体减振角度考虑,车下悬吊系统选用弹性悬吊方式更为合适。

(2)由于运营里程从5万公里至10万公里阶段轮对横向位移在0~4 mm常规范围内,对应的等效锥度增加较为迅速。由实测线路数据和刚柔耦合动力学仿真分析可得,此段运营里程内车体横向振动增加十分迅速。当运营里程达到了20万公里时,车体横向振动加速度均方根是新轮下的1.4~2倍。

(3)综合考虑不同运营里程,在整个磨耗里程内车下悬吊系统最优悬吊频率值在13 Hz~17 Hz范围内,此频率与车体一阶横弯振动频率接近。

(4)选择车下设备悬挂阻尼比时应结合悬挂频率进行综合考虑,只在悬挂频率处于低频区域时,增加车下设备悬挂阻尼比ξ才起到较大作用,经综合分析可知车下设备悬挂最优阻尼比为0.1~0.15。

(5)当高速列车的车轮处于磨耗里程初期,车下设备质量的改变对车体横向振动影响不大。而车辆运行到了一个镟轮周期的末期时,车下设备质量的改变对车体振动影响很大。经综合考虑可认为车下设备质量不宜超过2 t。

[1]吴会超,邬平波,曾京.车下设备对车体振动的影响[J].交通运输工程学报,2012,05:50-56.

[2]曾京,罗仁.考虑车体弹性效应的铁道客车系统振动分析[J].铁道学报,2007,28(6):19-25.

[3]汪群生,曾京,罗光兵.车轮磨耗下车下悬吊系统振动特性研究[J].机械工程学报,2016(10):113-118.

[4]石怀龙,罗仁,邬平波,等.基于动力吸振原理的动车组车下设备悬挂参数设计[J].机械工程学报,2014,50(14):155-161.

[5]石怀龙,邬平波,罗仁.高速动车组弹性车体和设备耦合振动特性[J].西南交通大学学报,2014,49(4):693-699.

[6]LUO G B,ZENG J,WANG Q S.Identifying the relationship between suspension parameters of underframe equipment and carbody modal frequency[J].Journal of Modern Transportation,2014,22(4):206-213.

[7]吴会超,邬平波.车下设备悬挂刚度对车辆平稳性影响[J].噪声与振动控制,2012,32(4):73-77+130.

[8]黄雪飞,于金朋,张丽博,等.车下设备与车体接口双层隔振系统隔振参数研究[J].噪声与振动控制,2015,35(3):67-72.

[9]罗光兵,曾京,罗仁.车下设备悬吊方式对车体振动的影响[J].铁道学报,2015(5):9-14.

[10]池茂儒,张卫华,曾京,等.铁道车辆振动响应特性[J].交通运输工程学报,2007(5):6-11.

[11]罗光兵,曾京,王海军.高速客车车下设备最优悬吊刚度研究[J].机械科学与技术,2015(7):1089-1093.

[12]宫岛,周劲松,孙文静,等.高速列车弹性车体垂向振动控制[J].机械工程学报,2011(2):159-164.

[13]宫岛,周劲松,孙文静,等.高速列车车下设备模态匹配研究[J].振动与冲击,2014(8):180-185.

[14]GUYAN R J.Reduction of stiffness and mass matrices[J].AIAAJournal,1965,3(2):380.

Study on Vibration Characteristics andAttenuation of Carbody’s Underneath Suspended Systems in Long-term Service

KUANG Cheng-xiao,ZENG Jing,WANG Qun-sheng

(State Key Laboratory of Traction Power,Southwest Jiaotong University,Chengdu 610031,China)

In order to study the vibration characteristics of carbody’s underneath suspended systems in long-term service,the vibration characteristics of a carbody and its equipment in a single re-profile cycle are analyzed.Results of the testing show that the lateral vibrations of the carbody and the underneath equipment vary obviously.Then,a rigid-flexible coupling dynamics model is established with the carbody’s elasticity considered.The influence of the suspension parameters on the vibration reduction of the carbody is analyzed.The simulation results show that the lateral vibration of the carbody varies significantly in the range of 50-100 thousand kilometers.When the lateral suspension frequency of the carbody’s underneath suspended system is close to the first-order lateral bending frequency,the effect of the carbody’s vibration reduction becomes most obvious.Only in the case that the suspension frequency is in the low frequency range,the damping ratio is of significant effect.The effect of the mass of the underneath equipment is mainly manifested in the later period of the re-profile cycle.The lateral vibration of the carbody in long-term service can be effectively reduced by properly selecting the suspension parameters of the carbody’s underneath suspended systems.

vibration and wave;carbody’s underneath suspended systems;elastic carbody;suspension parameter;carbody vibration reduction;long-term service

U211;U238

:A

:10.3969/j.issn.1006-1355.2017.04.018

1006-1355(2017)04-0090-05+120

2017-01-13

国家自然科学基金资助项目(U1334206、51475388);中国铁路总公司科技研究开发计划资助项目(2016J001-B);科技支撑计划(2015BAG13B01-03)

匡成骁(1992-),男,四川省资阳市人,硕士生,主要研究方向为车辆系统动力学和高速客车减振降噪。

E-mail:381471996@qq.com

曾京(1964-),男,湖南省涟源市人,博士,教授,博士研究生导师。主要研究方向为车辆系统动力学。