基于路面状态识别的装载机四轮驱动防滑控制

陈燕锋,吴跃成 ,胡旭晓

(浙江理工大学机械与自动控制学院,杭州 310018)

基于路面状态识别的装载机四轮驱动防滑控制

陈燕锋,吴跃成 ,胡旭晓

(浙江理工大学机械与自动控制学院,杭州 310018)

研究了铰接式四轮驱动装载机防滑控制方法,通过路面状态识别方法和控制算法,利用限滑差速器实现驱动防滑。以车轮角加速度作为路面状态识别系统的判别参数,在车辆行驶过程中对各车轮的附着路面进行实时识别,将识别出的当量路面下的最优滑转率作为驱动防滑系统的控制目标,通过模糊控制算法控制液压限滑差速器内液压油缸压力,实现装载机的驱动防滑控制。Matlab/Simulink仿真结果表明:该路面状态识别系统能够快速、准确地完成状态识别,同时对各车轮滑转状态进行实时判断并实现驱动防滑控制,从而避免车轮过度滑转,保证车辆获得最佳动力性能。

装载机;路面状态识别;驱动防滑控制系统;模糊控制

0 引 言

轮式装载机属于铲土运输类车辆,广泛运用于公路、铁路、建筑等行业,是现代工程机械化施工中必不可少的装备。装载机作为一种土方机械,工作环境十分恶劣,当两侧车轮处于非对称附着路面的工地上作业时,经常出现一侧车轮打滑现象,大大损失了发动机输出功率,降低整机动力性能,严重影响其工作效率[1]。车辆驱动防滑控制系统(acceleration slip regulation, ASR)可以有效提高车辆在不同路面工况下的操纵稳定性和行驶安全性,对有效减少驱动轮过度滑转造成的轮胎快速磨损、提高工作效率具有重要的工程意义。

目前,国内外车辆驱动防滑技术已取得一定成果。张晓龙等[2]通过施加驱动轮制动力矩来防止车轮过度滑转,驱动轮制动力矩调节控制方式能使驱动轮滑转率稳定在最佳区域,达到驱动防滑效果,但是导致制动器产生大量热量,影响制动器制动效能。刘志新等[3]通过控制发动机油门开度来防止驱动轮出现过度滑转,但是发动机输出扭矩调节控制方式难以实现在分离附着路面上的最佳驱动控制。Algirdas等[4]通过改变驱动轮的垂向载荷和轮胎胎压来避免车轮滑转。谢佩等[5]设计了一种新型的电控液压限滑差速器,该限滑差速器能够使左右驱动车轮不等矩分配,从而实现驱动防滑控制。如果在控制目标上仅凭经验设定,会使装载机在不同路面工况下出现控制系统失真,这就要求驱动防滑系统能够根据不同行驶路面不断地调整目标参数,从而提高车辆适应能力,其中关键的问题是对车辆进行滑转状态的实时识别[6]。利用标准路面(μ-S)曲线划分动态识别区间与模糊控制理论实现路面识别在电动车上研究较广泛[2, 7]。

本文设计了以角加速度为判别参数的路面状态识别方法,在实现各轮路面状态识别的基础上,建立了装载机驱动动力学仿真模型,利用Matlab模糊工具箱设计了二维模糊控制器,最后在Simulink仿真平台上验证该识别方法和控制算法的可靠性。

1 装载机驱动动力学建模

1.1 装载机整车动力学模型

装载机工作时速度较低,当只考虑做纵向运动,建立整车和驱动轮动力学方程:

(1)

(2)其中:m为整车质量,kg;dV/dt为整车加速度,m/s2;Fx,ij为各车轮地面驱动力,Ν;Fz,ij为各车轮的垂向载荷,N;f为滚动阻力系数,Fg为工作阻力,N;Jij为各车轮的转动惯量,kg·m2;Mij为各车轮的驱动力矩,N·m;dωij/dt为各车轮的理论角加速度,rad/s2;R为车轮动力转动半径,m;ij表示前左轮fl、前右轮fr、后左轮rl、后右轮rr。

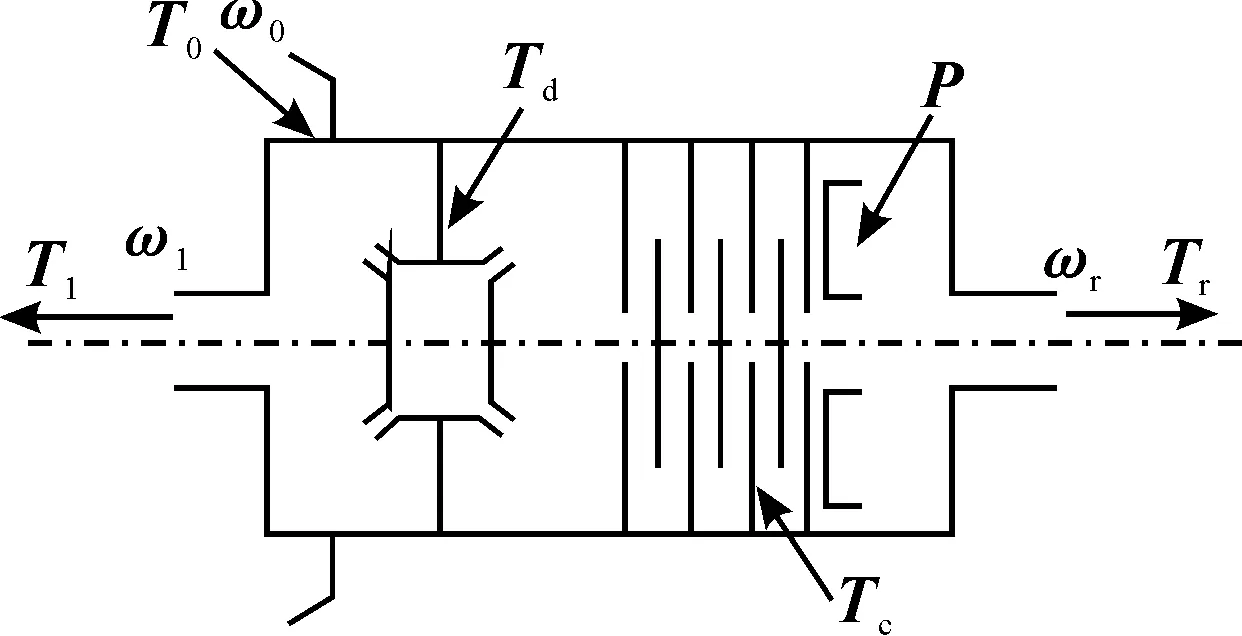

1.2 液压限滑差速器模型

液压限滑差速器动力传递简图如图1所示,在普通差速器的一侧设计有摩擦副和液压油缸,当油压力为P时,差速器内部就会产生摩擦力矩,可得到输入扭矩、输入转速与内摩擦扭矩之间的关系:

(3)

其中:T0为限滑差速器的输入扭矩,N·m;Tl为左轮的输入转矩,N·m;Tr为右轮的输入转矩,N·m;Tc为限滑差速器的限滑力矩,N·m;Td为差速器行星齿轮传递的扭矩,N·m;ω0为限滑差速器输入转速,rad/s;ωl为左轮转速,rad/s;ωr为右轮转速,rad/s。

图1 限滑差速器的动力传动示意图

差速器行星齿轮传递的扭矩平均分配至左右车轮半轴,当车轮一侧过度滑转时,液压限滑差速器工作,液压控制系统压紧内摩擦片产生限滑力矩,此时该限滑力矩方向与转速慢的一侧车轮旋转方向相同,而与转速快的一侧车轮旋转方向相反。因此,当左侧车轮过度滑转时左右车轮输入扭矩分配如式(4);当右侧车轮过度滑转时左右车轮输入扭矩分配如式(5)。

(4)

(5)

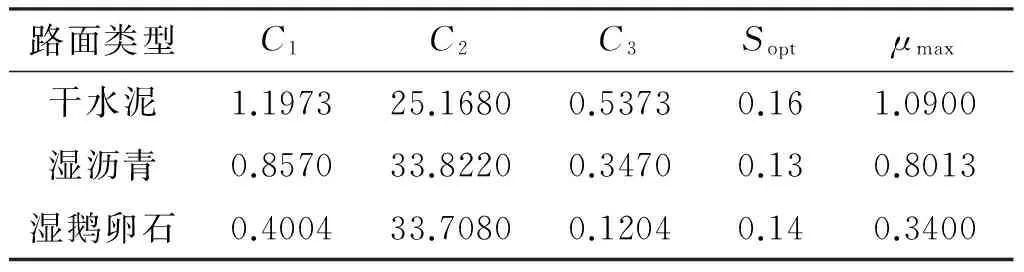

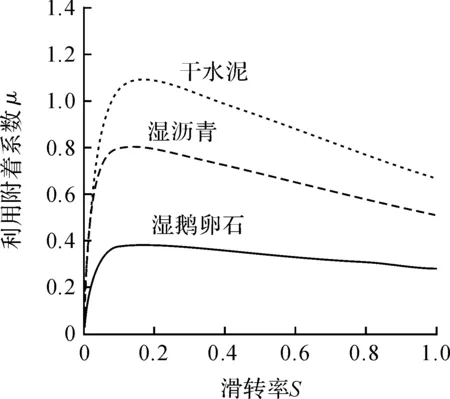

1.3 轮胎模型

Burckhardt等提出的μ-S曲线表达能够准确地描述出不同路面工况下车轮滑转率S与路面利用附着系数μ(S)之间的函数关系式[8]:

(6)

其中:C1、C2、C3为拟合系数。

通过式(7)-(8)能计算出不同路面的μ-S曲线峰值点坐标,即车轮最优滑转率Sopt和最大路面利用附着系数μmax:

(7)

(8)

本文中选择了干水泥、湿沥青、湿鹅卵石3条标准路面,参数见表1,标准路面μ-S曲线图如图2所示。

表1 不同路面条件下的模型参数值[9]

图2 标准路面 μ-S曲线

各车轮地面驱动力可由式(9)计算:

(9)

(10)

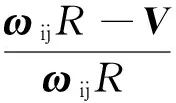

其中:Sij为各车轮滑转率;ωij为各车轮角速度,rad/s;V为车速,m/s。

2 路面状态识别方法

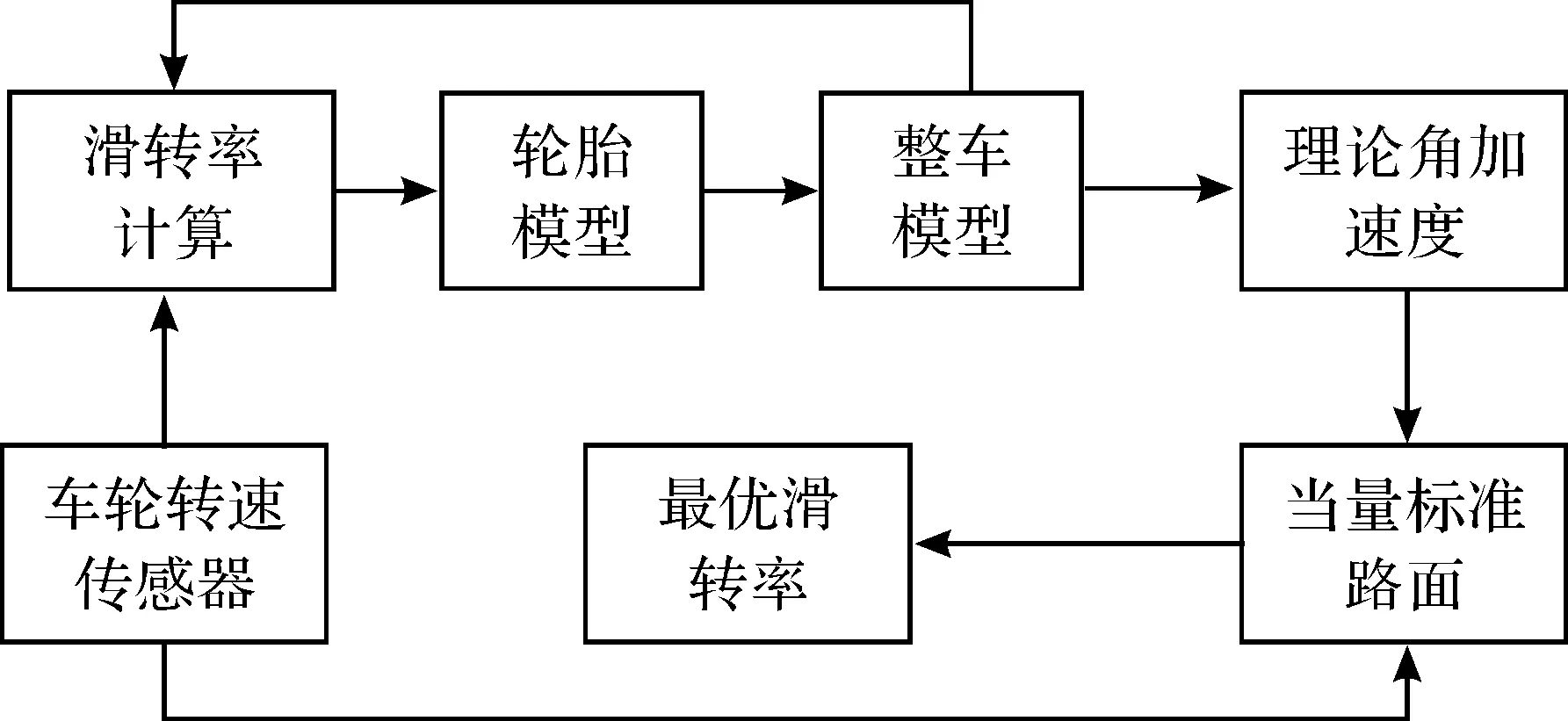

根据标准路面μ-S曲线图可知,不同路面工况下的车轮最优滑转率不同。车辆驱动防滑控制系统就是依据最优滑转率对各车轮进行实时控制的。然而,路面的工况是复杂多变的,因此,首先必须对当前各行驶车轮的路面工况进行有效实时识别。为便于识别,本文将复杂路面按照装载机作业时路面特性分类为以上三种标准路面。识别系统不断地计算各车轮角加速度值来判定当前路面工况下装载机处于哪一种当量路面。

各车轮驱动力矩可由式(11)计算:

(11)

其中:Me为发动机输出转矩,N·m;K为液力变矩器变矩比;Ig为变速箱传动比;Id为主减速器和轮边减速器总传动比;η为动力传动效率。

将式(2)和式(9)联立得到式(12):

(12)

由标准路面μ-S曲线图可知,同一滑转率对应三个不同路面利用附着系数,根据各车轮实时计算得到的滑转率可以得到不同路面下的利用附着系数,分别将其代入式(12),就能得到各轮在不同路面下的理论角加速度值。识别系统原理框图如图3所示。

图3 识别系统原理框图

3 ASR系统设计

3.1ASR控制策略

将滑转率计算模块与路面识别模块得到的最优滑转率输入到模糊控制器中,当识别出的左右车轮最优滑转率不同,将两者中低者作为控制目标值,即采用最优滑转率低选控制。另外,装载机前后分别安装一个液压限滑差速器,若前后车轮判别出任一车轮滑转过度即位于非稳定区,控制该轮所在限滑差速器锁紧;当判别出车轮滑转率在最优滑转率以下即位于稳定区,控制限滑差速器放松。

3.2 系统模糊控制器的设计

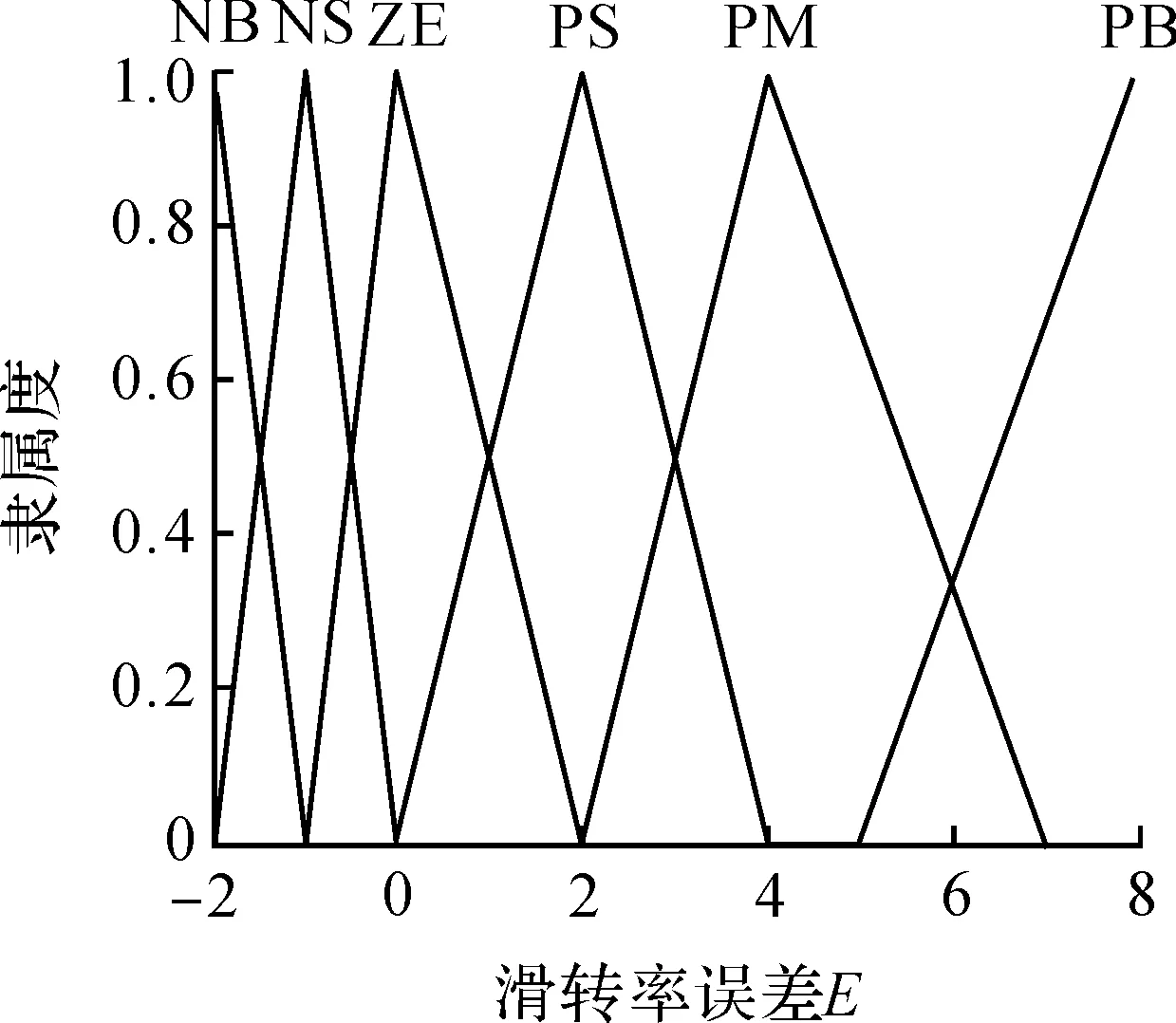

本文采用典型的二维模糊控制器[10],定义模糊控制器输入变量为滑转率误差E和滑转率误差变化率EC,输出变量为限滑差速器液压变化量U,其中滑转率误差是实际滑转率与目标滑转率之差,目标滑转率是通过路面识别系统得到的当前路面最优滑转率。

3.2.1 模糊控制隶属函数的设计

为了实现标准化设计,采用玛达尼提出的方法设计模糊控制器[11],由于滑转率变化区间为[0,1],若目标滑转率为0.2,则滑转率误差E的物理论域为[-0.2 0.8],取其模糊论域为[-2.0 8.0]。因滑转率误差在0时最为理想,所以对于E偏小时取相对较少的模糊子集,将滑转率误差分为6个子项:[负大(NB)、负小(NS)、零(ZE)、正小(PS)、正中(PM)、正大(PB)],隶属函数曲线均为三角形分布。如图4所示。滑转率误差变化率EC模糊论域为[-6.0 6.0],将滑转率误差变化率分为7个子项:[负大(NB)、负中(NM)、负小(NS)、零(ZE)、正小(PS)、正中(PM)、正大(PB)],隶属函数曲线均为三角形分布。如图5所示。限滑差速器油缸液压变化量U,其模糊论域取[-6.0 6.0],将其也分为7个子项:[负大(NB)、负中(NM)、负小(NS)、零(ZE)、正小(PS)、正中(PM)、正大(PB)],隶属函数曲线均为三角形分布。如图6所示。

图4 隶属函数E

图5 隶属函数 EC

图6 隶属函数U

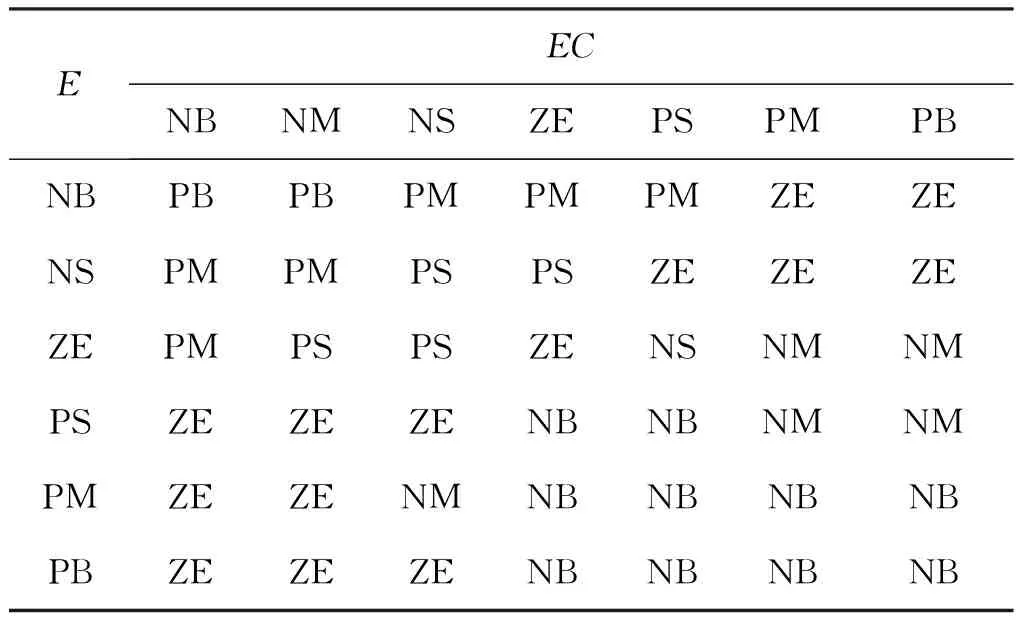

3.2.2 模糊控制规则的设计

对于二维模糊控制器,其控制规则一般由模糊条件语句:如果“E且EC那么U”来表达,模糊逻辑推理方式采用玛达尼极大极小推理。根据滑转率误差和滑转率误差变化率以及限滑差速器油缸压力变化量之间的关系及人工经验,制定模糊控制规则,见表2。

表2 模糊控制规则

4 仿真及结果分析

为了验证设计的路面状态识别方法和控制算法

的有效性,利用Matlab/Simulink以及Fuzzy Logic Toolbox设计了常规模糊控制器,并对该识别系统和控制算法进行了验证。仿真模型框如图7所示。首先根据车辆动力学系统模型滑转率计算模块计算出各轮当前实际滑转率,将其输入到路面识别系统后,输出当前驱动轮目标滑转率;其次将滑转率误差及滑转率误差变化率输入到模糊控制器,通过模糊控制器控制规则推理计算出限滑差速器油缸液压变化量,使之与其初始值求和得到限滑差速器液压缸实际压力,将此压力值反馈给车辆动力学系统模型,得到当前车轮实际滑转率,从而使各轮滑转率得到调整并逐步接近且稳定于目标滑转率。本文需要的仿真参数见表3。

模拟工况:装载机开始在干水泥均匀附着路面上行驶(μ=0.7/0.7),行驶2 s后进入左侧仍是干水泥而右侧是湿鹅卵石的分离附着路面(μ=0.7/0.2),节气门全开,仿真6 s。在仿真过程中经过不断调节,仿真结果如图8-图12。

表3 车辆模型主要参数

图7 ASR控制系统仿真模型框图

图8 路面识别仿真结果

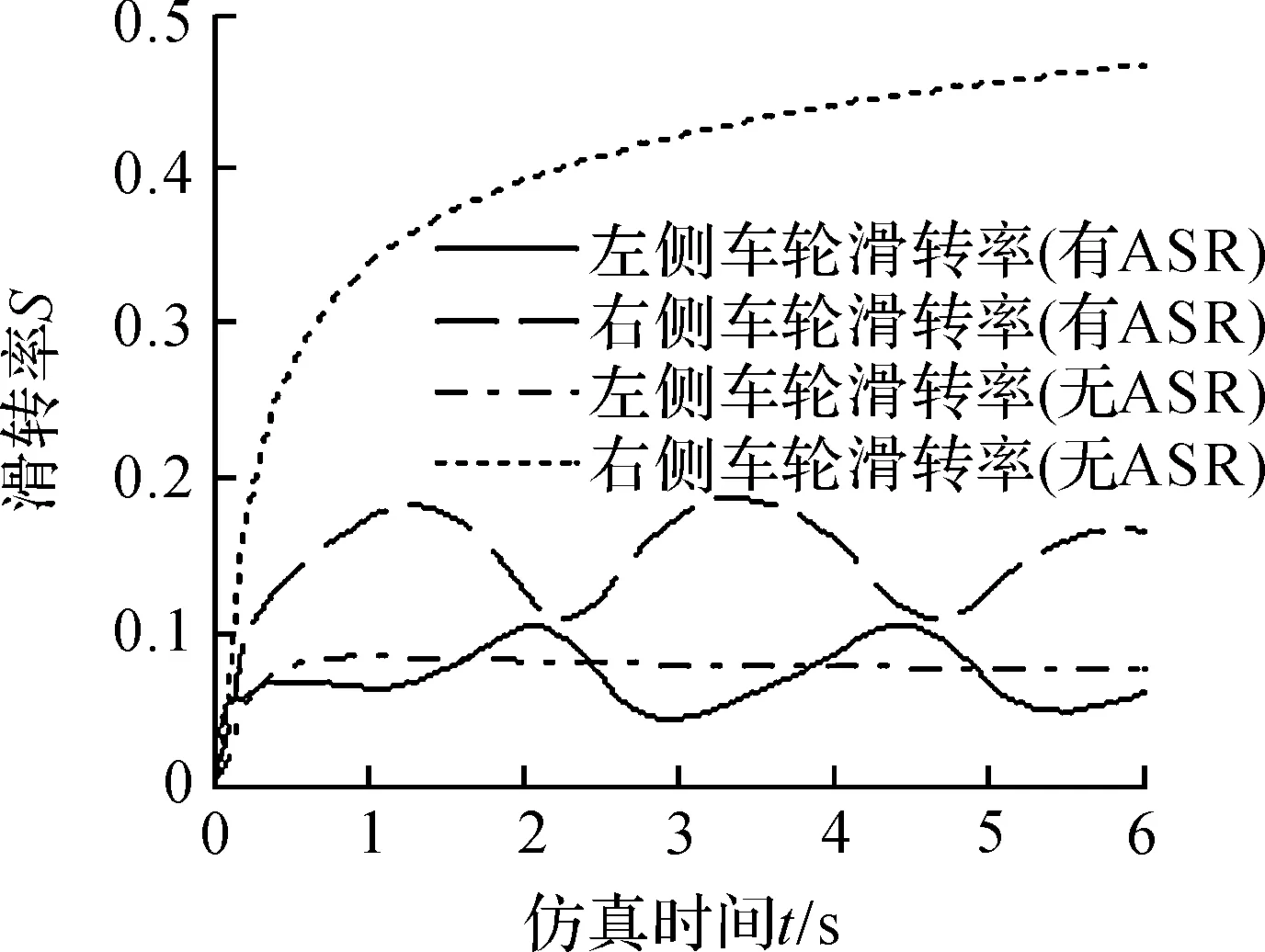

图9 滑转率随时间变化曲线

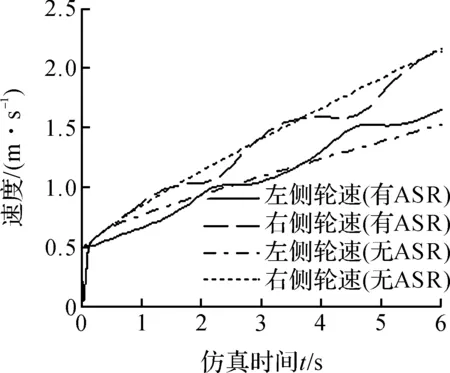

图10 轮速随时间变化曲线

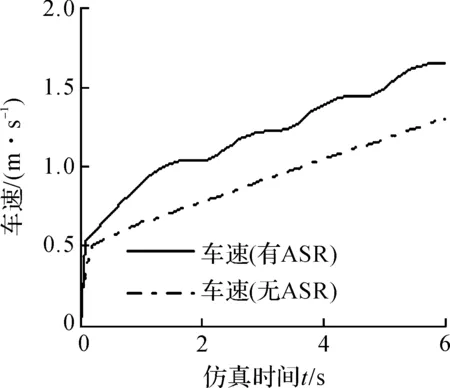

图11 车速随时间变化曲线

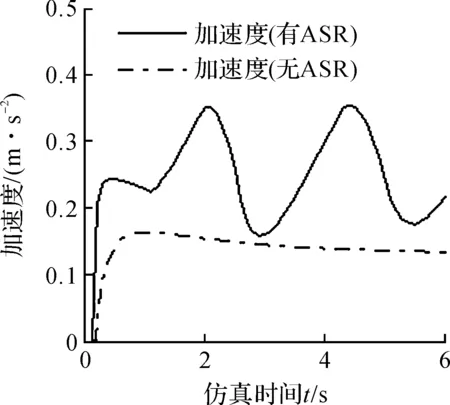

图12 加速度随时间变化曲线

从仿真结果可看出,车辆处于低附着路面时,通过控制液压限滑差速器,增加高附着侧车轮地面驱动力减小两侧车轮转速差来抑制驱动轮过度打滑的效果是非常明显的。

预设1号路面为干水泥路面,2号路面为湿沥青路面,3号路面为湿鹅卵石路面。根据图8路面识别系统仿真结果知,该路面识别系统能够对分离附着路面进行快速准确识别。

图9为驱动轮在施加防滑控制和不施加防滑控制两种条件下,高低附着侧车轮的滑转率变化曲线。从图9中可以看出,没有装备ASR系统的装载机低附着侧车轮滑转率逐渐上升,导致车轮过度滑转;装备ASR系统的装载机在液压限滑差速器的作用下实现对两侧车轮的不等矩分配,处于低附着侧车轮稍有上升之后迅速下降,并在识别出的目标滑转率附近波动,高附着侧车轮滑转率相对有所上升,充分利用当前路面提供的附着力。

图10、图11为驱动轮在施加防滑控制和不施加防滑控制两种条件下,高低附着侧车轮轮速以及车速变化曲线。从图10、图11中可以看出,装备ASR系统的装载机在液压限滑差速器的作用下,处于低附着侧车轮轮速迅速下降而高附着侧车轮轮速明显增加,通过抑制两侧车轮轮速差有效防止驱动轮过度滑转。不施加防滑控制车速为1.23 m/s,而施加防滑控制后车速为1.65 m/s,车速提升了大约34%,车辆加速能力得到了提升。

图12为驱动轮在施加防滑控制和不施加防滑控制两种条件下整车加速度变化曲线。从图12中可以看出,施加防滑控制整车加速度曲线处于不施加防滑控制时整车加速度曲线之上,前者加速度值明显增大,并随时间出现波形变化。4.5 s时出现最大值0.36 m/s2,2.9 s时出现相对较小值0.16 m/s2,显然车辆动力性能得到了显著提升。

5 结 论

本文在装载机路面状态识别方法的基础上,建立了车辆驱动动力学仿真模型,利用Matlab工具箱设计了ASR系统的二维模糊控制器。仿真结果表明:该路面识别系统可以准确地判别出装载机当前行驶路面工况,克服了仅凭经验设定最优滑转率的驱动防滑控制系统的不足;当一侧驱动轮出现打滑时,该控制算法能够迅速控制液压缸压紧内摩擦片产生限滑力矩,实现装载机驱动防滑控制,从而充分利用高附着侧路面附着力,有效地抑制低附着侧路面驱动轮过度滑转,显著提升装载机在分离路面上的驱动性能。

[1] 吴跃成,季小伟,谢佩,等.基于主动限滑差速器的ZL50装载机四轮驱动仿真分析[J].中国机械工程,2011,22(21):2638-2641.

[2] 张晓龙,孙仁云,葛恒勇,等.基于路面动态识别的ASR仿真研究[J].湖北汽车工业学院学报,2014,28(4):1-4.

[3] 刘志新,张大卫,李幼德.基于滑转率的四轮驱动汽车防滑模糊控制仿真[J].农业机械学报,2005,36(12):21-24.

[4] ALGIRDAS J, GEDIMINAS P, VACLOVAS K. How driving wheels of front-loaded tractor interact with the terrain depending on tire pressures[J]. Journal of Terramechanics,2014(53):83-92.

[5] 谢佩,吴跃成,季小伟,等.装载机限滑差速器的自适应模糊控制和仿真分析[J].系统仿真学报,2012,24(5):1053-1056.

[6] 马彬,陈勇,龚国庆,等.四轮驱动电动车驱动防滑模糊控制研究[J].计算机仿真,2016,33(3):144-148.

[7] DUAN M, GUO W T, LI G, et al. Study on acceleration slip regulation control of electric vehicle based on road identification[J]. Journal of Mechanical & Electrical Engineering,2015,32(9):1257-1262.

[8] 段敏,郭文涛,李刚,等.电动车驱动防滑控制策略研究[J].机械设计与制造,2016(2):173-176.

[9] 李刚,宗长富,张强,等.基于模糊路面识别的4WID电动车驱动防滑控制[J].华南理工大学学报(自然科学版),2012,40(12):99-104.

[10] 石辛民,郝整清.模糊控制及其Matlab仿真[M].北京:清华大学出版社,北京交通大学出版社,2008:89-101.

[11] 白学峰,鲁植雄,常江雪,等.基于滑转率的拖拉机自动耕深模糊控制仿真[J].农业机械学报,2012(43):6-10.

(责任编辑: 康 锋)

Four-wheel Acceleration Slip Regulation of Loader Based on Pavement State Identification

CHEN Yanfeng, WU Yuecheng, HU Xuxiao

(Faculty of Mechanical Engineering & Automation, Zhejiang Sci-Tech University, Hangzhou 310018, China)

This paper aims to study the anti-slip control method of hinged four-wheel drive loader, which realizes acceleration slip regulation by the aid of limited slip differential with pavement state identification method and control algorithm. The working principle is to identify the road adhesion of each wheel during vehicle running in real-time way with the wheel angle acceleration as identification parameter of pavement state identification system, take the optimal slippage rate of the identified equivalent pavement as the control objective of acceleration slip regulation, and control the hydrocylinder pressure in the hydraulic limited slip differential with fuzzy control algorithm, to realize acceleration slip regulation of loader. The Matlab/Simulink simulation results show that the pavement state identification system is capable of identifying state rapidly and accurately, judging the real-time slip state of each wheel and realizing acceleration slip regulation, so as to prevent wheels from excessive rotation and ensure vehicle to obtain the best power performance.

loader; pavement state identification; ASR; fuzzy control

10.3969/j.issn.1673-3851.2017.09.013

2017-05-15 网络出版日期: 2017-08-07

浙江省自然科学基金项目(LY13E050025,LZ14E050003)

陈燕锋(1991-),男,绍兴嵊州人,硕士研究生,主要从事车辆系统动力学方面的研究。

吴跃成,E-mail:wuyuecheng@126.com

U461.2

A

1673- 3851 (2017) 05- 0681- 06