基于AMESim-Matlab联合仿真的拖拉机耕深控制研究

徐煌 鲁植雄 白学峰 庞宏磊 潘四普 苏小平

摘要:在拖拉机电控液压耕深控制系统的研究中提出力位综合—滑转率的联合控制方法及控制策略,加入滑转率监测控制,在最优滑转率区间允许范围内调节耕深。搭建电控液压悬挂的液压物理模型,并建立仿真模型,设计滑转率模糊控制器、力位综合模糊PID控制器,试验研究基于滑转率逻辑门限的多参数控制效果。试验结果表明在超出滑转率逻辑门限值时系统有较好的响应效果,对滑转率的变化有较优的跟随效果,为拖拉机耕深控制系统多参数控制提供理论基础。

关键词:耕深控制;滑转率;力位综合;联合仿真

中图分类号:S219

文献标识码:A

文章编号:2095-5553 (2024) 05-0009-07

收稿日期:2022年11月1日 修回日期:2023年1月25日*基金项目:江苏省农机新装备新技术研发与推广项目(NJ2022—16);江苏省高职院校青年教师企业实践培训项目(2023QYSJ058);江苏省高等学校基础科学(自然科学)研究面上项目(22KJB210014)

第一作者:徐煌,女,1986年生,江苏泰兴人,博士,副教授;研究方向为拖拉机自动控制技术。E-mail: xuh1@niit.edu.cn

通讯作者:苏小平,男,1965年生,南京人,教授,博导;研究方向为汽车与机械系统虚拟样机技术。E-mail: suxiaoping@njtech.edu.cn

Research on tractor tillage depth control based on AMESim-Matlab joint simulation

Xu Huang1, 2, 3, Lu Zhixiong4, Bai Xuefeng5, Pang Honglei2, 3, Pan Sipu2, 3, Su Xiaoping1

(1. Nanjing Tech University, Nanjing, 211816, China; 2. Nanjing Vocational University of Industry Technology,

Nanjing, 210023, China; 3. Jiangsu Autonomous Driving Technology Innovation and Application Engineering

Research Center, Nanjing, 210023, China; 4. Nanjing Agricultural University, Nanjing, 210031, China;

5. Jiangsu Agricultural Machinery Testing Station, Nanjing, 210017, China)

Abstract:

In the research of tractor electric and hydraulic depth control system, the joint control method and control strategy of force-position synthesis and slip rate are proposed. The slip rate monitoring control is added to the force-position comprehensive control to adjust the depth of tillage within the allowable range of the optimal slip rate range. The hydraulic physical model of the electronically controlled hydraulic hitch system is built through AMESim software, and the simulation model is established through joint simulation with Matlab/Simulink software. The slip rate fuzzy controller and the force level integrated fuzzy PID controller are designed. The multi parameter control effect based on the slip rate logic threshold is studied through experiments. The test results show that the system has a good response effect when the slip rate logic threshold is exceeded, it has a better following effect on the change of slip rate, which provides a theoretical basis for the multi parameter control of the tractor tillage depth control system.

Keywords:

tillage depth control; slip rate; force-position comprehensive; joint simulation

0 引言

隨着对精细化操作要求的不断提高,对拖拉机控制耕深的精度、控制稳定性以及响应速度都提出更高的要求。电控液压悬挂系统对耕深控制方式主要有力调节、位调节、力—位综合调节、滑转率调节、压力控制等,南京农业大学以耕深和阻力为控制参数,提出了力—位综合调节系数,实现对液压悬挂的双参数控制。但考虑到拖拉机在实际田间作业中,由于地面的波动、土壤性质不断变化等工作环境的复杂性,引起负载波动较大和工作阻力变化范围较大,导致驱动轮不可避免地产生滑转现象。据研究表明,滑转率在0.1~0.15之间,拖拉机会有较高的牵引效率[1];当驱动轮滑转率超过0.2时,土壤质理遭到破坏,同时也会加剧轮胎磨损,降低了拖拉机的牵引效率,进而增加发动机能耗。Lee等[2-4]就电控液压悬挂系统进行试验研究,证明装有该系统的拖拉机效率更高,滑转率可降低7%~30%,能耗可降低2%~3%,工作效率可提高3.4%~3.8%。因此,将滑转率控制在合理范围内,可以提高拖拉机的工作效率和耕地质量。

目前,在拖拉机电液悬挂自动控制系统的研究中,在耕深自动控制方面将引入滑转率作为控制参量的研究较少,研究多参数联合控制的更少。有学者通过AMEsim建立液压悬挂力位综合控制系统仿真模型,采用PID控制实现力位综合系统对滑转率的控制。也有学者提出联合控制策略,如牵引力PID控制和滑转率开关控制的联合控制策略,实现牵引力和滑转率的双目标联合控制,也有提出了以位置调节为主线、滑转率自动开关控制为辅的联合控制方法,对进一步的精细控制研究提供了参考[5]。研究位置—滑转率对液压悬挂的控制采用大多采用PID控制,还有将模糊PID自适应控制方法应用于拖拉机电液悬挂装置的控制系统,并与常规PID控制进行比较。然而,PID控制算法中Kp、Ki、Kd三个参数的人工整定困难,且要求被控对象的数学模型精确。并且,实际作业过程中往往存在机械结构非线性、作业环境的复杂多变性等不确定因素,使得PID控制的鲁棒性降低[6]。模糊控制器不需要精确的数学模型。因此,该控制机制和控制策略易于接受和理解,具有较强的鲁棒性和自调节能力。自适应模糊PID控制器原理简单,操作方便,适应性强,其控制质量对非线性被控对象的变化不敏感。因此,本文提出一种基于AMESim-MATLAB/Simulink的模糊PID滑转率—力位综合多参数调节的电液悬挂控制策略。

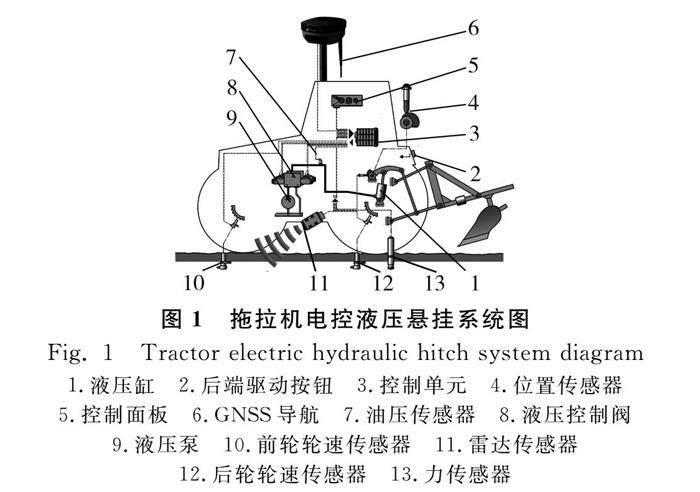

1 系统结构和工作原理

拖拉机电控液压悬挂系统结构如图1所示,由液压、电控和机械3部分组成[5]。电子控制部分包括传感器、执行器和ECU。传感器用于检测犁耕作业时拖拉机状态和耕作状态,主要有犁耕阻力传感器、油缸位置传感器、主油路油压传感器、出口油压传感器、GNSS传感器、雷达传感器、各轮速传感器、控制面板等组成。其中,控制面板包括各种开关(运输、上升、中立、下降)、指示灯(故障、上升、下降、正常模式、滑转率模式、振动模式、压力模式)、旋钮(综合度、下降快慢、最高位置、耕深设定)等。执行器用于控制液压油缸的油压和流量,从而控制犁的升降,以控制耕深,执行器主要采用电液比例换向阀。

拖拉机耕深控制系统的基本原理是:电子控制单元(ECU)通过采集犁耕阻力传感器、耕深传感器、油压传感器、GNSS、轮速传感器等信号,得出拖拉机的实时犁耕作业阻力、耕深和滑转率信号,计算出耕深实际控制值;将控制面板的设定信号送入ECU,得出驾驶员的操作信息,包括耕深目标信号、调节方法等;ECU将得到的目标信号和测得的实际信号进行比较得出耕深控制量,输出控制信号后经放大器放大后控制比例阀,比例阀的开口和油液流动方向发生变化以后就可以控制液压缸的运动速度和运动方向,从而控制悬挂农具的升降和运动速度,即可控制耕深及耕深的变化率。

2 力位综合—滑转率联合控制方法

本控制系统采用基于耕深调节的力位综合与滑转率联合控制的单因素双目标控制策略,即在力位综合控制中加入滑转率监测控制,以力位综合控制为主线,实时监测滑转率变化,最终在最优滑转率区间允许范围内调节耕深,其控制流程如图2所示。

2.1 联合控制策略

力位综合—滑转率联合控制是将耕深目标值和测量得到的耕深实际值进行比较,根据控制算法得出控制信号。其中目标值由驾驶员在控制面板上设定,耕深实际值由传感器测到的信号计算得出。在作业过程中,根据不同的土壤环境设置滑转率控制门限,当滑转率在控制门限内时,采用可变力位综合调节系数的力位综合调节控制;当滑转率超出控制門限时,为使拖拉机恢复正常行驶作业工况,提高拖拉机的通过性和驱动力的利用效率,采用基于滑转率的耕深控制,即悬挂迅速提升,直到滑转率恢复到控制门限内,如图3所示。

2.2 油缸位移与耕深关系

根据课题组前期试验获得的拖拉机实际参数[7],悬挂机构作业时实际测量耕深、离地高度和油缸位移的关系,获得耕深H1与油缸位移S转换计算如式(1)所示。

H1=300-4.92S

(1)

式中:

S——油缸位移,mm。

2.3 作业阻力与耕深的关系

犁耕作业时,农具所受的土壤作用力与耕深大小、作业速度、土壤比阻、犁体结构有关。研究表明,土壤对犁体工作曲面的作业阻力可分解为水平阻力和竖直阻力,耕深对于土壤阻力的竖直阻力的影响最大[8]。拖拉机作业时,阻力传感器测量数据,得到土壤对犁体的总阻力F,由土壤比阻、耕深的关系,获得F与耕深H2的转换计算如式(2)所示[7]。

H2=F/(β×b)

(2)

式中:

β——

土壤比阻,根据经验取300N/mm2;

b——耕宽,取1500mm。

2.4 滑转率计算

根据拖拉机上GPS获得的实际运行车速V信号以及驱动轮轮速传感器获得的轮速信号w,计算车辆运行的滑转率

δ=wr-Vwr

(3)

式中:

w——车轮角速度,rad/s;

r——拖拉机轮胎半径。

3 系统建模

本研究采用MATLAB/Simulink为主的AMESim-MATLAB/Simulink联合仿真,在AMESim中建立电控液压悬挂系统物理模型,采用AMESim的SimuCosim模块建立与Matlab/Simulink仿真接口[7],在MATLAB /Simulink中建立力位综合—滑转率控制模型,并通过S函数模块建立与AMESim的仿真接口。

3.1 AMESim建模

根据拖拉机电控液压悬挂的工作原理及电液比例阀工作特性[9, 10],利用AMESim软件搭建电控液压悬挂的液压物理模型如图4所示,其中X1为液压缸位移传感器输出信号,Y1为Matlab/Simulink控制输入信号,X2为阻力传感器输出信号,Y2为阻力加载信号。设定各主要模块的仿真参数如表1所示。

3.2 Matlab/Simulink建模

3.2.1 模糊控制器设计

基于2.1节中的控制策略,设计力位综合模糊PID控制器和滑转率模糊控制器。

3.2.1.1 力位综合模糊PID控制器

本文力位综合调节通过控制油缸的位移实现对耕深的控制,通过采用二维模糊控制器,控制模式为双输入三输出形式,即将油缸位移偏差e以及油缸位移偏差变化率ec设为输入量,PID控制器的系数ΔKp、ΔKi、ΔKd值为输出量[11, 12]。

1) 基于模糊控制理论,输入和输出变量被模糊化。本拖拉机悬挂中油缸活塞行程0~140mm,耕深是悬挂犁的地下部分,拖拉机的实际耕深范围是0~300mm,其中悬挂犁在地下工作的部分时,油缸实际位移为0~60mm,因此油缸位移偏差e的基本论域区间为 [-60,60],离散论域区间为{-3,-2,-1,0,1,2,3},量化因子为3/60=0.05;油缸位移偏差变化率ec的基本论域区间为[-60,60],离散论域区间为{-3,-2,-1,0,1,2,3},量化因子为3/60=0.05;ΔKp基本论域区间为[-3000,3000],离散论域区间为{-3,-2,-1,0,1,2,3},量化因子为3/3000=0.001;ΔKi基本论域区间为[-300,300],离散论域区间为{-3,-2,-1,0,1,2,3},量化因子为3/300=0.01;ΔKd基本论域区间为[-300,300],离散论域区间为{-3,-2,-1,0,1,2,3},量化因子为3/300=0.01。

2) 隶属函数。三角隶属函数操作简单,内存消耗小,被选为输入和输出变量的隶属函数。选取7个模糊子集作为三角隶属函数,分别是NB、NM、NS、ZO、PS、PM和PB。输入和输出变量对应的隶属度函数如图5所示。

3) 明确控制规律。在模糊PID控制器中,必须考虑三个PID参数共同作用对系统产生影响,ΔKp、ΔKi、ΔKd与e、ec之间的模糊规则要遵循以下几个规则:(1)当偏差|e|的值较大时,为了加快系统的响应,ΔKp值应该更大; ΔKi通常取最小或较小,以避免由|e|的瞬时增加引起的差分过饱和;(2)当|e|为中值,为减小系统的超调量,ΔKp、ΔKi的值应较小,ΔKd的值应适当,以加快系统的响应速度;(3)当|e|为较小的值,为保持系统良好的稳态性能,应将 ΔKp和ΔKi设置为较大的值,且ΔKd的值最大为|ec|。当|ec|较小,ΔKd取较大值。当|ec|较大,ΔKd应取较小值以避免系统振荡。

根据上述整定要求,PID控制参数的模糊控制规则设计如表2所示。模糊控制规则控制如图6所示。

根据表2中建立的自适应模糊PID控制规则,得到了ΔKp、ΔKi和ΔKd的动态整定值。根据各模糊子集的隶属度和各参数的模糊控制模型,采用模糊综合推理设计PID参数模糊矩阵表,求出修正后的参数ΔKp、ΔKi和ΔKd。PID控制器的比例、积分、微分参数Kp、Ki、Kd如式(4)所示。

Kp=Kp0+ΔKp

Ki=Ki0+ΔKi

Kd=Kd0+ΔKd

(4)

3.2.1.2 滑转率模糊控制器

根据2.1节中联合控制策略,当滑转率超出控制门限时,采用基于滑转率的耕深控制,即不考虑耕深情况,滑转率超出控制门限,悬挂迅速提升,直到滑转率恢复到控制门限内。

在滑转率模糊控制器,通过采用二维模糊控制器,控制模式为双输入单输出形式,既将滑转率偏差e*以及滑转率偏差变化率ec*设为输入量,电液比例阀的控制电流I为输出量。

1) 基于模糊控制理论,输入和输出变量被模糊化。本文根据研究经验及相关资料查询,将滑转率控制门限設定为0.2,输入信号滑转率e*基本论域区间为[-0.8,0.2],离散论域区间为{-8,-5,-2.5,-1,0,1,2},量化因子为2/0.2=10;滑转率偏差变化率ec*基本论域区间为[-0.15,0.15],离散论域区间为{-6,-4,-2,0,2,4,6},量化因子为6/0.15=40;电磁换向阀最大电流1500mA,控制电流I的基本论域是[-1 500,1 500],离散论域区间为{-6,-4,-2,0,2,4,6},量化因子为1 500/6=250。

2) 隶属函数。选取7个模糊子集作为三角隶属函数,分别是NB、NM、NS、ZO、PS、PM和PB。输入和输出变量对应的隶属度函数如图7所示。

3) 明确控制规律。滑转率模糊控制的规律:(1)当偏差|e*|的值较大时,需要较大的控制电流信

号,使电磁阀开度较大,液压悬挂较快的上升或者下降,加快系统的响应;(2)当偏差|e*|的值为中值时,此时控制电流信号为线性变化,可以实现了准确的快速控制,同时可以防止超调的出现;(3)当偏差|e*|的值为较小时, 需要较小的控制电流信号,使电磁阀开度较小,以使液压悬挂慢速上升或者下降。根据整定要求,PID控制参数的模糊控制规则设计如表3所示。模糊控制规则控制如图8所示。

3.2.2 Matlab建模

根据2.1节控制策略,采用Matlab中的Simulink搭建控制系统,采用AMEsim中的“interfae”接口及Simulink中的S函数,实现两者联合仿真。建立模型如图9所示。

4 系统性能分析

4.1 模糊PID力位综合控制响应分析

设定滑转率为1.5,目标耕深为0.05m,初始耕深设为0m,分别设定力位比例系数:W=1,F=0;W=0.7,F=0.3;W=0.4,F=0.6;W=0,F=1,其中W为位控制比例系数,F为力控制比例系数。并且在2s时,增加土壤阻力阶跃模拟信号,判断地面阻力对系统的作用。系统响应结果如图10所示。从图10中可以看出,当位置控制比例系数W为1时,不考虑土壤阻力对耕深的影响因素,实际控制耕深与目标耕深结果一致。当W<1时,考虑土壤阻力对耕深的反馈作用,结果发现:随着W值减小,F值的增加,实际耕深与目标耕深误差值增加,表明随着F值的增加,力控制反馈影响逐渐占主导地位。通过实际耕深对目标耕深对比发现,随着F值逐渐增加,实际耕深与目标耕深的误差逐渐增加。可以反映出土壤阻力的作用,对耕深具有一定的影响。为了验证阻力对系统作用的影响,在1.5~2.5s时,加载额外土壤阻力后,实际耕深随之变小;随着F值的增加,实际耕深减小的变化量增加,此结果与文献[7]研究结果一致。因此,进一步证明了找到合适的土壤阻力对耕深的影响范围,可以优化力位综合调节控制精度。

4.2 系统对正弦信号的响应分析

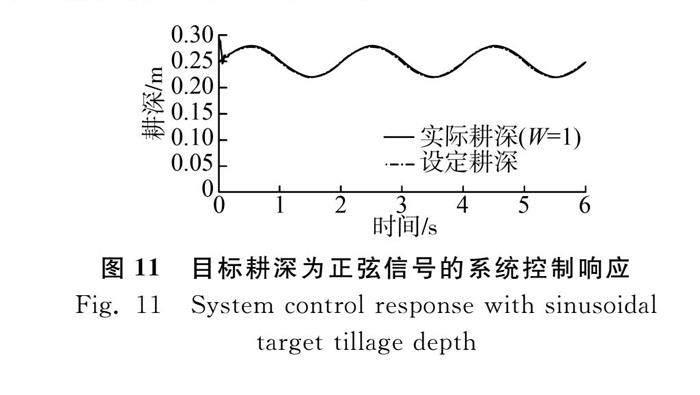

设定滑转率为1.5,目标耕深为正弦信号,其偏差设为0.25m,幅值设为0.03m,频率设定π rad/s,初始耕深设为0.3m,分别设定力位比例系数:W=1,F=0。响应曲线如图11所示,对于谐波信号来讲,动态调节过程中出现稍微超调现象,但在约0.25s时达到目标耕深,并且进入稳态后,误差在0.2%范围内,对于谐波信号的跟随效果好。

4.3 滑转率—力位综合联合控制系统响应分析

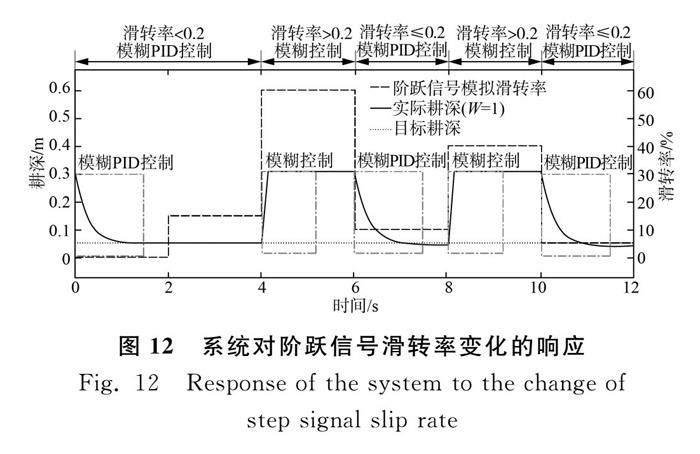

1) 对滑转率变化的响应。设定滑转率的控制门限为0.2,目标耕深为0.05m,初始耕深设为0.3m,W=1时,采用阶跃信号模拟滑转率的变化,在0~2s、2~4s、4~6s、6~8s、8~10s、10~12s时间间隔分别设定滑转率为0、0.15、0.6、0.1、0.4、0。仿真结果如图12所示,可以发现当滑转率>0.2时,采用模糊控制,悬挂迅速抬升,以调节车辆与地面的滑转率;当滑转率≤0.2时,达到滑转率控制门限后,采用模糊PID精准控制耕深,从图12中可以看出,本控制系统对阶跃滑转率的变化有较优的跟随效果。

为验证系统对正弦信号的响应性能,设定滑转率的控制门限为0.2,目标耕深为0.05m,初始耕深设为0.3m,采用正弦信号模拟滑转率的变化,其偏差设为0m,幅值设为0.5,频率设定0.6π rad/s,仿真结果如图13所示,可以获得与采用阶跃信号模拟滑转率相同的控制效果,因此本控制系统对谐波信号滑转率的变化有较优的跟随效果。

2) 对土壤阻力的响应。设定滑转率的控制门限为0.2,目标耕深为0.05m,初始耕深设为0.3m,分别取W=1,F=0、W=0.5 F=0.5时,采用阶跃信号模拟滑转率的变化,在0~2s、2~4s、4~10s时间间隔分别设定滑转率为0、0.6、0.6、0;并在6~8s时间间隔内,增加土壤阻力阶跃模拟信号。仿真结果如图14所示,可以发现,整体系统对不同滑转率、土壤阻力都有较优的响应效果。

5 结论

1) 提出滑转率—力位综合联合控制系统,并通过Matlab和AMEsim建立拖拉机自动耕深联合仿真系统。

2) 建立仿真系统,结果表明,当滑转率>0.2时,采用模糊控制液压缸位移,迅速将悬挂系统抬起,调节滑转率在有效的范围之内;当滑转率≤0.2时,采用模糊PID控制液压缸位移,采用力—位綜合控制,避免土壤阻力变化对耕作深度带来的影响以及发动机负荷的变化。

3) 通过滑转率—力位综合联合控制系统,可以综合考虑拖拉机对于不同耕地环境因素的影响规律。

参 考 文 献

[1] 中国农业机械化科学研究院. 农业机械设计手册[M]. 北京: 中国农业科学技术出版社, 2007.

[2] Lee J, Yamazaki M, Oida A, et al. Electro-hydraulic tillage depth control system for rotary implements mounted on agricultural tractor design and response experiments of control system [J]. Journal of Terramechanics, 1998, 35: 229-238.

[3]

Lee J, Yamazaki M, Oida A, et al. Field performance of proposed foresight tillage depth control system for rotary implements mounted on an agricultural tractor [J].Journal of Terramechanics, 2000, 37: 99-111.

[4] Koutic' S, Jejcˇicˇ V, Cˇopec K, et al. Impact of electronic-hydraulic hitch control on rational exploitation of tractor in ploughing [J]. Strojarstvo, 2008, 50(5): 287-294.

[5] 张硕, 杜岳峰, 朱忠祥, 等. 后轮驱动大功率拖拉机牵引力—滑转率联合自动控制方法[J]. 农业工程学报, 2016,32(12): 47-53.

Zhang Shuo, Du Yuefeng, Zhu Zhongxiang, et al. Integrated control method of traction & slip ratio for rear-driving high-power tractors [J]. Transactions of the Chinese Society of Agricultural Engineering, 2016, 32(12): 47-53.

[6] 李明生, 叶进, 宋海兰, 等. 拖拉机电液悬挂半物理仿真系统设计及试验[J]. 西南大学学报(自然科学版), 2018,40(12): 14-21.

Li Mingsheng, Ye Jin, Song Hailan, et al. Design and test of a semi-physical simulation system for the tractor electro-hydraulic hitch [J]. Journal of Southwest University (Natural Science Edition), 2018, 40(12): 14-21.

[7] 鲁植雄, 郭兵, 高强. 拖拉机耕深模糊自动控制方法与试验研究[J]. 农业工程学报, 2013, 29(23): 23-29.

Lu Zhixiong, Guo Bing, Gao Qiang. Study on auto-control method and experiment for tractor depth based on fuzzy control [J]. Transactions of the Chinese Society of Agricultural Engineering, 2013, 29(23): 23-29.

[8] 翟志强, 陈一明, 朱少华, 等. 基于半实物仿真的丘陵山地拖拉机电液悬挂控制试验[J]. 农业机械学报, 2022, 53(S2): 328-337.

Zhai Zhiqiang, Chen Yiming, Zhu Shaohua, et al. Experiment on electro-hydraulic hitch control system for hilly and mountainous tractor based on semi-physical simulation [J]. Transactions of the Chinese Society for Agricultural Machinery, 2022, 53(S2): 328-337.

[9] Wang Yunxia, Jing Huirong, Zhang Dongxing, et al. Development and performance evaluation of an electric-hydraulic control system for subsoiler with flexible tines [J]. Computers and Electronics in Agriculture, 2018, 151: 249-257.

[10] Hua Bo, Zhao Jianjun, Liu Changqing, et al. Performance simulation and test of plug-in proportional raising valve of electro-hydraulic hitch for heavy tractor [J]. Transactions of the Chinese Society of Agricultural Engineering, 2019, 35(8): 109-117.

[11] 王波, 熊瑞平, 赵亚文, 等. 基于AMESim-MATLAB联合仿真的双泵直驱电液伺服系统压力控制[J]. 液压与气动, 2020(1): 171-176.

Wang Bo, Xiong Ruiping, Zhao Yawen, et al. Research on pressure control of dual-pump direct-drive electro-hydraulic servo system based on AMESim-Matlab joint simulation [J]. Chinese Hydraulics & Pneumatics, 2020(1): 171-176.

[12] 張新, 郭靖文. 基于Matlab/AMESim的精密整平作业车调平液压系统控制算法联合仿真[J]. 长沙理工大学学报(自然科学版), 2021, 18(4): 89-99.

Zhang Xin, Guo Jingwen. Co-simulation of control algorithm for leveling hydraulic system of precision leveling vehicle based on Matlab/AMESim [J]. Journal of Changsha University of Science & Technology (Natural Science), 2021, 18(4): 89-99.