考虑侧倾运动的电动汽车电子差速控制

马浩军,朱绍鹏,俞小莉,许印川,林 鼎

(浙江大学 动力机械及车辆工程研究所,浙江 杭州 310027)

考虑侧倾运动的电动汽车电子差速控制

马浩军,朱绍鹏,俞小莉,许印川,林鼎

(浙江大学 动力机械及车辆工程研究所,浙江 杭州 310027)

摘要:基于车辆侧倾运动动力学分析,提出考虑车辆侧倾运动的电动汽车(EV)电子差速控制策略.以自主开发的后轮独立驱动电动汽车为研究对象,在CarSim中建立车辆模型,在Matlab/Simulink中建立电子差速控制模块、滑转率计算观测模块等,进行联合仿真.通过转弯工况仿真测试,验证提出的电子差速控制策略能实现差力和差速功能.在移线工况和横向坡度工况中,与不考虑侧倾运动的电子差速控制策略进行对比仿真试验.仿真结果表明:提出的电子差速控制策略能更好地根据实际工况分配左、右轮驱动转矩,降低车轮的滑转率.通过实车测试进一步验证该策略的有效性.

关键词:电动汽车(EV);电子差速;侧倾运动;滑转率

电动轮驱动汽车由于各轮驱动力独立、可实现实时精确控制,具有明显的整车动力学控制优势[1-2],近年来成为电动汽车领域的研究重点.采用电动轮驱动的电动汽车缺少传统的机械差速器,为了保证车辆可靠、高效行驶,必须对电动轮驱动汽车进行电子差速控制[3].

从文献分析可知,电子差速控制技术的实现主要通过控制驱动电机的转速或者转矩[4-6].基于电机转速控制的电子差速控制策略本质是对本来相互独立的两侧车轮施加一个基于阿克曼模型的传动约束[7-8].这些约束都只进行了静态分析,没有考虑轮胎滑转、车厢侧倾等影响,忽略了车辆转弯行驶时的离心力和向心力,只适用于低速工况[9-10].实际系统稍有误差,就会导致施加的这个约束与道路约束不能很好地吻合,会产生车轮滑转等不稳定现象,造成系统不稳定,影响整车的操纵稳定性和驱动转矩的最大输出[11].因此,近年来很多学者都着力研究基于电机转矩控制的电子差速控制策略[12-13].

许多学者以轮胎滑转率为控制目标来制定左、右轮电机所需的驱动转矩.葛英辉等[14]提出参考路面状况和轮胎偏转率,估算每个驱动轮在转向时的目标滑转率,基于每个驱动轮的滑转率来分配转矩的控制策略.靳立强等[15]提出将各个轮胎的滑转率控制在稳定区域的控制策略.赵艳娥等[16]提出基于滑模控制的以滑转率为控制量的电子差速控制策略.Sakhalkar等[17]提出以横摆角速度为控制目标来分配驱动转矩的控制方法.

无论是以滑转率还是以横摆角速度为控制目标的控制策略,都不是直接从车辆动力学本身出发来分配左、右轮的驱动转矩,而是被动调整车辆的运动状态.葛英辉等[18]基于车辆动力学分析,考虑在离心力转弯作用下,左、右车轮的垂直载荷会发生变化.该研究根据车轮垂直载荷变化对左、右轮驱动转矩进行了重新分配,实现差速控制,但仅仅考虑了在离心力作用下发生的垂直载荷侧向转移,并未考虑由于车辆质心偏移产生的垂直载荷转移,因此与车辆的实际行驶状态有较大差异.

本文以车辆发生侧倾时由质心偏移产生的垂直载荷转移为研究重点,基于车辆侧倾运动动力学分析,制定出考虑质心偏移因素在内的电动汽车电子差速控制策略.建立电子差速联合仿真系统,进行转弯工况和移线工况仿真分析,验证考虑侧倾的电子差速控制策略的有效性.另外,还与不考虑侧倾的电子差速进行对比分析,证明本文所提策略更加符合实际车辆运行工况,更能避免车轮打滑.

1考虑侧倾的电子差速控制方法

1.1车辆侧倾运动的动力学分析

车辆在水平路面上直线正常行驶时,左、右车轮的垂直载荷大体上是相等的,而在转弯时,垂直载荷会发生侧向转移,外侧车轮垂直载荷变大,内侧车轮垂直载荷变小,导致左、右车轮轮胎的侧偏特性产生变化.此时, 若不对内、外车轮的驱动转矩进行重新分配,轮胎的磨损将加重,严重时很有可能发生滑转.

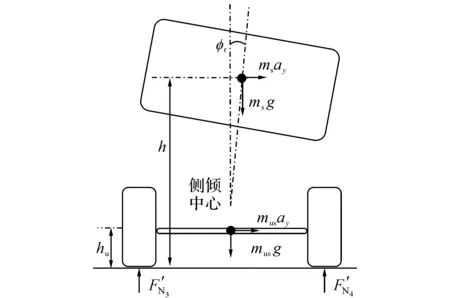

图1 水平路面上车辆转弯时车厢侧倾模型Fig.1 Vehicle rolling model of turning on horizontal road

1)簧上质量离心力引起的载荷转移.

当车辆转弯时,后悬架簧上质量ms的离心力引起的侧向转移的垂直载荷为

(1)

式中:L1为车厢质心至前轴距离,L2为轴距,v为速度,L3为轮距.后悬架簧上质量ms为车厢质量m按其质心所在位置分配到后悬架计算所得,转弯半径r如图2中的Ackerman转向模型所示:

(2)

式中: θ为前轮平均转向角,L4为车厢质心至后轴距离.

图2 Ackerman转向模型Fig.2 Ackerman steering model

2)簧下质量离心力引起的载荷转移.

当车辆转弯时,后悬架簧下质量mus的离心力引起的侧向转移的垂直载荷为

(3)

式中:hu取车轮滚动半径.

3)簧上质心偏移引起的载荷转移.

车厢侧倾后,簧上质心ms发生偏移,车厢重力msg会引起侧倾力矩.msg引起的侧倾力矩与和车厢相连的悬架产生的恢复力矩T相等,因此,由簧上质心偏移引起的侧向转移的垂直载荷如下式所示:

(4)

式中:K为后悬架侧倾角刚度,φr为车厢侧倾角,φ0为路面横向坡度角(在水平路面上φ0=0).

由汽车动力学分析可知,后驱车辆在水平路面上静止或直行时,两后轮的垂直载荷相同,如下式所示:

(5)

转弯时左、右驱动后轮的载荷FN3、FN4分别为

FN3=FNb-(ΔFN1+ΔFN2+ΔFN3),

(6)

FN4=FNb+(ΔFN1+ΔFN2+ΔFN3).

(7)

1.2电子差速控制方法

驱动轮的附着率Ci是表明车辆附着性能的一个重要指标,是车辆在良好路面上行驶,在车轮不打滑的情况下,能发挥最大驱动力所要求的最低地面附着系数[19]:

(8)

式中:Fi为轮胎纵向力,FNi为轮胎垂直载荷,i表示轮胎次序:i=1表示左前轮,i=2表示右前轮,i=3表示左后轮,i=4表示右后轮.

本文针对仅后轮装备电动轮的电动汽车设计电子差速方案,以转弯时保证左、右两后驱动轮的附着率C3、C4相等为目标,并以此为依据分配两轮的驱动力,可得左右后轮驱动力之比R:

(9)

这样可使得车辆发生滑转的可能性减到最小.把式(1)~(7)代入式(9)得转矩比R为v、θ和φr的函数:

(10)

由此可计算转弯行驶时内外侧车轮的转矩差ΔT及内、外侧车轮目标驱动转矩T3、T4:

(11)

T3=Tm-ΔT,T4=Tm+ΔT.

(12)

式中:Tm为驾驶员施加的期望转矩,由油门踏板行程决定.

2电子差速联合仿真系统建模

本文提出的电子差速联合仿真系统如图3所示,具体程序框图见图4.其中,wi为车轮角速度,ri为车轮滚动半径,vi为车轮切向速度.电子差速联合仿真系统由电机模型、CarSim车辆模型、驾驶员模型、“人-车-路”状态观测模型、电子差速控制模块、滑转率计算观测模块组成.“人-车-路”状态观测模型实时观测车辆速度v,前轮平均转向角θ和车厢侧倾角φr,并实时接收驾驶员输入的方向盘转角信号δs和油门踏板行程Sac;计算出车轮期望驱动转矩Tm,并把相关参数传递至电子差速控制模块、滑转率计算观测模块.电子差速控制模块算出左右后轮的目标驱动转矩T3、T4,经电机模型后传递至CarSim车辆模型的左、右后轮,实现电动车辆的电子差速功能.电子差速联合仿真中的电机模型、CarSim车辆模型、驾驶员模型、“人-车-路”状态观测模型可参考文献[20-21],不再赘述.2.1节、2.2节将分别介绍电子差速控制模块与滑转率计算观测模块.

图3 电子差速联合仿真系统Fig. 3 Co-simulation system of electronic differential

图4 Simulink-CarSim联合仿真程序框图Fig. 4 Block diagram of Simulink-CarSim co-simulation system

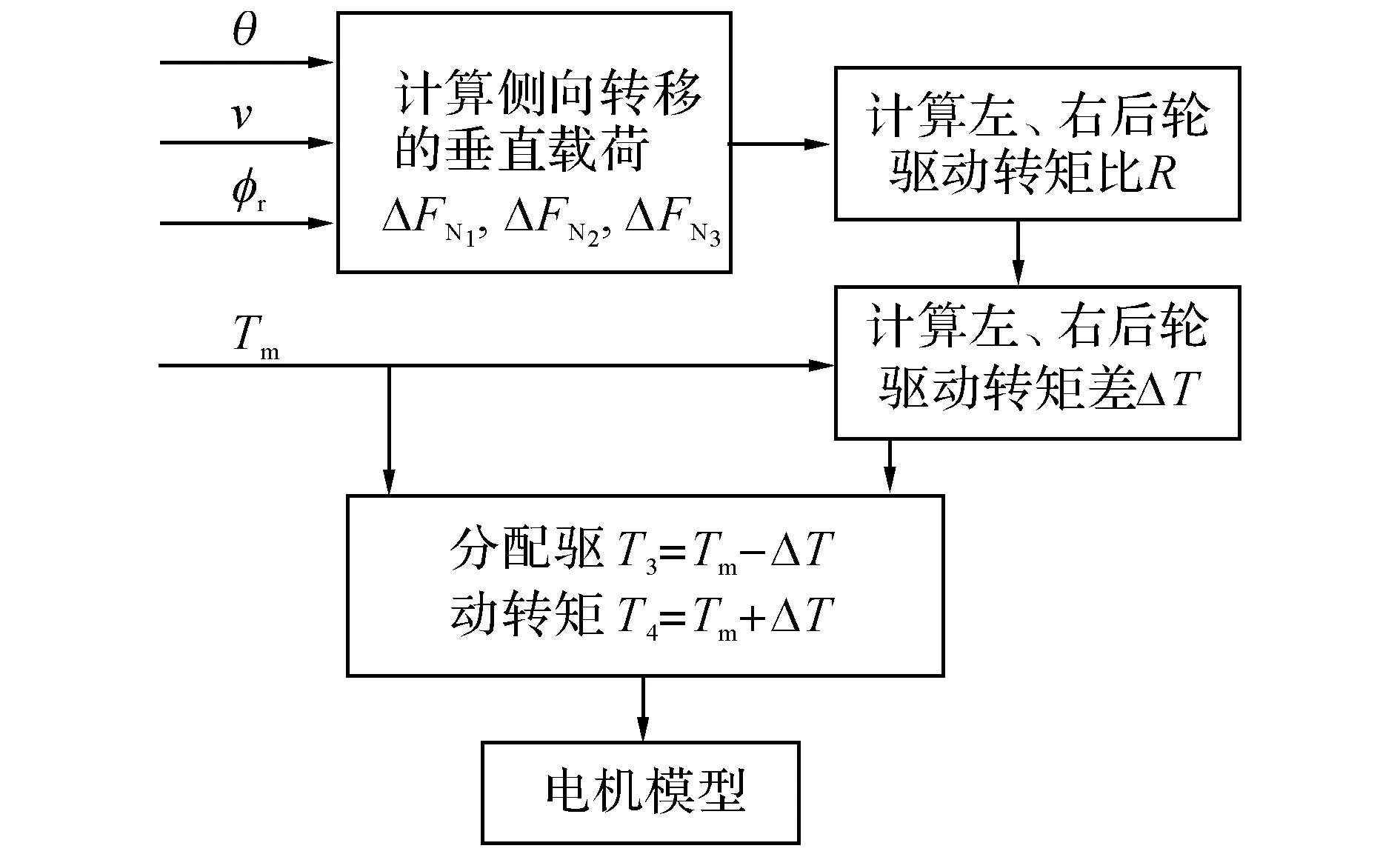

2.1电子差速控制模块

图5 电子差速控制模块结构图Fig.5 Structure diagram of electronic differential control module

根据1.2节电子差速控制方法建立了电子差速控制模块如图5所示.通过前轮平均转向角θ、车速v和侧倾角φr计算垂直载荷的侧向转移ΔFN1、ΔFN2和ΔFN3,进而可以计算出左、右后轮驱动转矩比R,再结合期望驱动转矩Tm得到左、右后轮的驱动转矩差ΔT,最后将左右车轮目标驱动转矩T3、T4分配到相应车轮的电机模型.

2.2滑转率计算观测模块

本文研究的考虑侧倾的电子差速控制方法,以转弯时保证两驱动轮的附着率相等为目标,并以此为依据分配两轮的驱动力,从而使得车辆发生滑转的可能性减到最小,而滑转率作为轮胎工作状态的重要指标,可以反映出轮胎的滑转情况,进而判断控制方法的有效性[22].在驱动情况下滑转率的计算公式为

(13)

式中:vwi为车轮轮边速度,ri为车轮滚动半径[23],而vi的计算公式为

(14)

其中,vxi为车轮纵向速度,vyi为车轮侧向速度,αi为车轮偏转角.因此左、右后轮的切向速度计算公式为

v3=[(vx-L3γ/2)2+(vy-L4γ)2]1/2cosα3,

(15)

v4=[(vx+L3γ/2)2+(vy-L4γ)2]1/2cosα4.

(16)

式中:vx为汽车纵向速度,vy为汽车侧向速度,γ为车辆横摆角速度,可由车轮轨迹角ηi和侧倾转向角θi的差得出:

αi=ηi-θi,i=3,4.

(17)

图6 后轮转向模型俯视图Fig. 6 Top view of rear wheel steering

根据图6所示的后轮动力学模型,小转向时车轮轨迹角ηi可近似为

(18)

由于考虑车身侧倾运动,在侧倾作用下车厢发生侧倾,由车厢侧倾所引起后轮绕垂直于地面轴线的转动,即车轮转向角的变动,称为侧倾转向[24].左右后轮侧倾转向角计算公式如下:

θi=Krrφr,i=3,4.

(19)

式中:Krr为后侧倾转向系数,φr为侧倾角.

基于式(13)~(19),建立滑转率计算观测模块,如图7所示,可以精确实时地获得车辆转弯时驱动轮的滑转率λi,对车辆行驶状态进行实时监控.

图7 滑转率计算观测模块结构图Fig.7 Structure diagram of slip rate observation and calculation module

3电子差速仿真分析

为了验证考虑侧倾因素的电子差速控制效果,基于搭建的电子差速联合仿真系统进行转弯工况、移线工况和横向斜坡工况的仿真分析.联合仿真中电机[25]和整车的具体参数见表1和2.其中,L0为车长,W0为车宽,H0为车高,δ为转向比,I为车辆绕z轴的转动惯量.

表1 电机及控制系统参数

表2后轮独立驱动电动汽车整车参数

Tab.2Vehicle parameters of rear-wheel-independent-driving electric vehicle

参数数值L0×W0×H0/mm33826×1640×1446m(满载)/kg1470δ5.6L2/mm2385L3/mm1430h/mm500L1/mm1193L4/mm1192I/(kg·m2)1500轮胎型号185/65R14

3.1考虑侧倾的电子差速控制仿真分析

3.1.1高附着路面转弯工况仿真模拟车辆在高附着平坦路面上(附着系数φ=0.85)左转弯,进行2种转弯工况仿真:低速大转弯工况(车速30 km/h,方向盘转角为200°),高速小转弯工况(车速80 km/h,方向盘转角为50°),具体仿真结果见图8.

图8 高附着路面左转弯仿真结果Fig.8 Simulation results of left turning on high adhesive road

由仿真结果可以看出,在不同速度下,当方向盘转角从0开始上升时,内侧左后轮的驱动转矩减小,外侧右后轮的驱动转矩增大,同时左后轮实际切向速度减小,右后轮实际切向速度增大,并伴随着车辆行驶速度的缓慢衰减而衰减.仿真结果表明,在低速大转弯和高速小转弯2种工况下,考虑侧倾的电子差速控制都能实现车辆转向时的差力和差速功能.

3.1.2低附着路面移线工况仿真模拟车辆在低附着平坦路面上(φ=0.50)进行移线,进行2种工况仿真:低速移线工况(车速30 km/h,方向盘转角最大值为200°),高速移线工况(车速80 km/h,方向盘转角最大值为50°).

由图9的移线仿真结果来看,在低附着路面上以不同速度进行移线时,内侧左后轮的驱动转矩和切向速度都先减小,然后增大到最大值,接着减小至正常值;而外侧右后轮的驱动转矩先增大,然后减小至最小值,接着恢复至正常值.仿真结果表明,在低附着路面上考虑侧倾的电子差速控制仍具有良好的差力和差速功能.

图9 低附着路面移线仿真结果Fig.9 Simulation results of lane change on low adhesive road

图10 移线工况对比仿真结果Fig.10 Single lane change simulation comparison results

3.2与不考虑侧倾的电子差速控制对比分析

3.2.1在水平路面移线工况比较由第1章分析可知,与不考虑侧倾因素的电子差速控制相比,考虑侧倾的电子差速控制策略由于考虑簧上质心偏移产生的垂直载荷侧向转移,使得左、右车轮的附着率更加接近,即车轮打滑的可能性降到最低.为了验证考虑侧倾的电子差速控制更能降低车轮打滑的可能性,对移线工况仿真中的车轮垂直载荷、驱动转矩及滑转率进行分析.模拟车辆在高附着水平路面上(φ=0.85)以30 km/h的车速行驶,3 s之后对方向盘施加200°往复转向操作.考虑和不考虑侧倾因素的电子差速仿真结果如图10所示.

由图10(a)~(c)可知,与不考虑侧倾的电子差速相比,考虑了侧倾的电子差速控制策略计算出的左右车轮垂直载荷更接近车辆的实际载荷分布,由此制定出的左、右后车轮驱动转矩的差力效果更明显,最大差值达到45 Nm.由图10(d)可知,在考虑了侧倾因素的差速控制下,左、右后车轮的滑转率更加接近,而且,不考虑侧倾因素情况下的车轮滑转率最大值明显要大于考虑侧倾后车轮的滑转率,即更容易发生滑转.

3.2.2横向斜坡路面工况比较车辆不仅仅在转弯时会产生侧倾,在具有横坡度的路面上行驶时,也会发生侧倾.为了验证所提出的控制策略同样适用于斜坡工况,模拟车辆在如图11所示的高附着路面上(φ=0.85)以30 km/h的速度行驶.

当车辆在横向斜坡上行驶时,在考虑了侧倾因素的差速控制下,由图12(a)可知,左、右两轮驱动转矩的差力效果非常明显.从图12(b)可以看出,在考虑了侧倾因素后,虽然右后轮的滑转率比不考虑侧倾因素有所增大,但左后轮的滑转率明显减小,左、右车轮滑转率更接近,出现打滑现象的可能性降低.因此,考虑了侧倾因素的电子差速控制策略在斜坡上起到了很好的差力及防打滑作用.

图11 横向斜坡路面示意图Fig.11 Diagram of lateral slope road

图12 横向斜坡工况仿真结果Fig.12 Simulation results of lateral slope road

4考虑侧倾的电子差速实车试验

图13 考虑侧倾的电子差速控制策略实车试验结果Fig.13 Experimental test results of electronic differential control stategy considering rolling movement

为了进一步验证所提出的考虑侧倾运动的电子差速控制策略,将该控制策略应用于自主开发的后轮独立驱动的电动汽车上,在较好的水泥路面上进行实车左转弯试验.试验过程中驾驶员操纵的方向盘转角如图13(a)所示,左、右轮驱动转矩如图13(b)所示,左、右轮切向速度和车速信号如图13(c)所示.由图13(b)可得,在转弯过程中,即图中的5~10 s过程中,左轮驱动转矩变小,右轮驱动转矩变大.同时,由图13(c)可得,左轮切向速度变小,右轮切向速度变大,即考虑侧倾运动的电子差速控制在实车测试中实现了很好的差力和差速控制效果.

5结论

(1)考虑侧倾的电子差速控制策略在不同车速、不同附着系数路面上进行的转弯与移线工况中,都能实现左右轮较好的差力差速效果,提高了车辆的转向稳定性及机动性.

(2)与不考虑侧倾的电子差速控制相比,考虑侧倾的电子差速控制在移线工况和横向斜坡上都降低了车轮滑转率的最大值,并使得左、右车轮的滑转率趋近,即降低了车轮打滑的可能性.

(3)将设计的考虑侧倾因素的电子差速控制策略应用于自主开发的后轮独立驱动的电动汽车上,通过实车试验验证了该控制策略具有明显的差力及差速控制效果.

本文提出的考虑侧倾的电子差速控制策略不能起到彻底防滑作用,因此,今后的研究将探讨电子差速与驱动防滑的集成控制,提出适应多种复杂工况的更加完善的车辆动力学稳定控制系统.

参考文献(References):

[1] TAHAMI F, KAZEMI R, FARHANGHI S. A novel driver assist stability system for all-wheel-drive electric vehicles [J]. IEEE Transactions on Vehicular Technology, 2003, 52(3): 683-692.

[2] HORI Y. Future vehicle driven by electricity and control-research on four-wheel-motored “UOT Electric March II” [J]. IEEE Transactions on Industrial Electronics, 2004, 51(5): 954-962.

[3] DRAOU A. A simplified sliding mode controlled electronic differential for an electric vehicle with two independent wheel drives [J]. Energy and Power Engineering, 2013, 5(6): 416.

[4] LEE J S, RYOO Y J, LIM Y C, et al. A neural network model of electric differential system for electric vehicle [C] ∥ Industrial Electronics Society 2000. Nogoya: IEEE, 2000: 83-88.

[5] RAVI A, PALANI S. Robust electronic differential controller for an electric vehicle [J]. American Journal of Applied Sciences, 2013, 10(11): 1356.

[6] GOU Y, MIN H. The simulation research of electronic differential system for rear-wheel motor drive electric vehicle [C] ∥ 2015 2nd International Conference on Electrical, Computer Engineering and Electronics. Paris: Atlantis Press, 2015.[7] ZHAO Y, ZHANG J. Modelling and simulation of the electronic differential system for an electric vehicle with two-motor-wheel drive [J]. International Journal of vehicle systems Modelling and Testing, 2009, 4(1): 117-131.

[8] 靳彪, 张欣, 杨庆保. 纯电动汽车低速转向差速控制模型[J]. 北京交通大学学报: 自然科学版, 2013, 37(4): 158-161.

JIN Biao,ZHANG Xin,YANG Qing-bao. Low speed steering differential control model for pure electric vehicle [J]. Journal of Beijing Jiaotong University, 2013, 37(4): 158-161.

[9] RATIOCH-ANANT P, HIRATA H, ANABUKI M, et al. Adaptive controller design for anti-slip system of EV [C] ∥ 2006 IEEE Conference on Robotics, Automation and Mechatronics. Bangkok: IEEE, 2006:1-6.

[10] FOTIO D, GUERREIRO M, CORDEIRO A. Anti-slip wheel controller drive for EV using speed and torque observers[C] ∥ ICEM 2008. 18th International Conference on Electrical Machines. Vilamoura: IEEE, 2008:1-5.

[11] 张弦, 罗禹贡, 范晶晶,等. 电动车辆驱动防滑控制方法的研究[J]. 车辆与动力技术, 2007(3):13-19.

ZHANG Xian, LUO Yu-gong, FAN Jing-jing, et al. A research on optimal-slip-ratio-identification-based traction control system implementd on EV [J]. Vehicle and Power Technology,2007(3):13-19.

[12] HARTANI K, BOURAHLA M, MILOUD Y, et al. Electronic differential with direct torque fuzzy control for vehicle propulsion system [J]. Turkish Journal of Electrical Engineering and Computer Science, 2009, 17(1): 21-38.

[13] HUU P N. Design of an electronic differential for a formula electric racecar [C] ∥ Electric Machines and Drives Conference (IEMDC), 2013 IEEE International. Chicago: IEEE, 2013: 62-66.

[14] 葛英辉, 倪光正. 新型电动车电子差速控制策略研究[J]. 浙江大学学报:工学版, 2005, 39(12): 1973-1978.

GE Ying-hui, NI Guang-zheng. Novel electric differential control scheme for electric vehicles [J]. Journal of Zhejiang University: Engineering Science , 2005, 39(12): 1973-1978.

[15] 靳立强, 王庆年, 周雪虎, 等. 电动轮驱动汽车电子差速控制策略及仿真[J]. 吉林大学学报: 工学版, 2008,38(S1):1-6.

JIN Li-qiang, WANG Qing-nian, ZHOU Xue-hu, et al. Control strategy and simulation for electronic differential of vehicle with motorized wheels [J]. Journal of Jilin University:Engineering and Technology Edition, 2008,38(S1):1-6.[16] 赵艳娥, 张建武. 轮毂电机驱动电动汽车电子差速系统研究[J]. 系统仿真学报, 2008, 20(18): 4767-4771.

ZHAO Yan-e, ZHANG Jian-wu. Study on electronic differential control system [J]. Journal of System Simulation, 2008, 20(18): 4767-4771.

[17] SAKHALKAR S, DHILLON P, KUMAR P, et al. Implementation of an electronic differential using torque vectoring [R]. SAE Technical Paper, 2014.

[18] 葛英辉, 李春生, 倪光正. 新的轮毂电机驱动电动车电子差速控制系统研究[J]. 电机与控制应用, 2003, 30(6): 45-49.

GE Ying-hui, LI Chun-sheng, NI Guang-zheng. Study on novel electric differential control system used for in-wheel motor driven EV [J]. Electric Machines and Control Application, 2003, 30(6): 45-49.

[19] 余志生. 汽车理论:第5版[M]. 北京: 机械工业出版社,2009:22-23.

[20] 吴志军. 多轮独立驱动电动汽车驱动控制系统设计[D]. 杭州: 浙江大学, 2014: 38-46.

WU Zhi-jun. Design of driving control system for multi-wheel-independent-drive electric vehicle [D]. Hangzhou: Zhejiang University, 2014: 38-46.

[21] 邱斌斌, 朱绍鹏, 马浩军, 等. 电动车辆驱动控制系统仿真测试平台设计[J]. 浙江大学学报: 工学版, 2015,49(6): 1154-1159.QIU Bin-bin, ZHU Shao-peng, MA Hao-jun, et al. Design on simulation and test platform of electric vehicle’s drive control system [J]. Journal of Zhejiang University: Engineering Science, 2015,49(6):1154-1159.[22] 郭文涛, 段敏, 李刚, 等. 基于目标滑转率自调节的电动汽车驱动防滑控制技术(续1)[J]. 汽车工程师, 2015(7): 39-41.

GUO Wen-tao, DUAN Min, LI Gang, et al. Acceleration slip regulation control of electric vehicle based on target slip ratio of self-regulation (continued 1) [J]. Auto engineer, 2015(7):39-41.

[23] 孙达. 汽车轮胎滚动半径试验研究 [D]. 秦皇岛:燕山大学, 2005:22-26.

SUN Da. Test and research of automobile tyre rolling radius [D]. Qinhuangdao: Yanshan University, 2005:22-26.

[24] 蔡世芳, 高占章. 汽车的侧倾转向和垂直干涉[J]. 汽车工程, 1983, 2: 2.

CAI Shi-fang, GAO Zhan-zhang. The roll-steer and bump interference of automobiles [J]. Automotive engineering, 1983,2:2.

[25] LIU X L, ZHU S P, WU Z J. Dynamic modeling and acceleration control of electric vehicles [C] ∥ Advanced Materials Research. Chengdu: ICAMR, 2012: 944-948.

DOI:10.3785/j.issn.1008-973X.2016.03.022

收稿日期:2015-02-06.

基金项目:浙江省2013年度重大科技专项基金资助项目(2013C01001);浙江省电动汽车科技创新团队资助项目(2011R50008-12).

作者简介:马浩军(1990-),男,硕士生,从事新能源车辆的动力学分析、驱动控制系统设计及优化研究. ORCID:0000-0002-7436-3432. E-mail:mahj@zju.edu.cn. 通信联系人:朱绍鹏,女,副教授. ORCID:0000-0002-5179-3894. E-mail:spzhu@zju.edu.cn.

中图分类号:U 463.1; TP 391.9

文献标志码:A

文章编号:1008-973X(2016)03-08-0566

Electronicdifferentialcontrolconsideringrollingmovementforelectricvehicles

MAHao-jun,ZHUShao-peng,YUXiao-li,XUYin-chuan,LINDing

(Power Machinery and Vehicular Engineering Institute, Zhejiang University, Hangzhou 310027, China)

Abstract:The electronic differential control strategy considering rolling movement for electric vehicle (EV) was proposed based on the analysis of vehicle rolling movement. A vehicle model was built in CarSim according to the rear-wheel-independent-driving EV, which was developed independently. An electronic differential control module and a slip rate observation and calculation module were built in MATLAB/Simulink. The simulation under turning conditions was done to verify that the proposed electronic differential control strategy could implement differential force and speed functions. The comparing simulation against the electronic differential control without rolling consideration was carried out under the lane change and lateral slope road conditions. The simulation results indicated that the proposed electronic differential control strategy could better distribute driving force to the left and right rear wheels according to the real driving conditions and reduce the slip rate of wheels. The experimental test was done to further verify the effectiveness of the proposed strategy.

Key words:electric vehicle (EV); electronic differential; roll movement; slip rate