(100)锗单晶片的位错腐蚀研究

曹佳辉,朱益凡,曾良鹏,席珍强

(浙江理工大学材料工程中心,杭州 310018)

(100)锗单晶片的位错腐蚀研究

曹佳辉,朱益凡,曾良鹏,席珍强

(浙江理工大学材料工程中心,杭州 310018)

为研究锗单晶的位错,根据湿法腐蚀的腐蚀原理,通过改变氧化剂、腐蚀液成分比例、腐蚀时间、腐蚀温度,分析锗单晶腐蚀抛光过程中各个条件对于腐蚀的影响。结果显示:锗单晶在高锰酸钾氢氟酸硫酸组成的体积比为10∶9∶1的酸性腐蚀剂中,温度为60 ℃时腐蚀120 min就能达到抛光并显示位错的目的。采用湿法腐蚀必须同时存在氧化剂、络合剂才能达到很好的抛光腐蚀效果,在一定温度范围内(30~80 ℃)升高温度,腐蚀效果先改善后抑制,而腐蚀效果随着氢氟酸的加入量的增加而改善。

锗单晶;腐蚀;抛光;位错

0 引 言

由于锗单晶各方面性能优异,引起了很多研究者的关注[1-2]。位错是锗单晶常见缺陷,位错的存在对材料的电学性质和器件的参数有很大影响[3-4]。位错使晶格畸变,改变了能带位置,影响载流子的复合过程[5]。不均匀的位错甚至会改变器件参数,最严重可导致器件局部击穿。

对于位错,一般须先经过腐蚀去除表面损伤层达到抛光目的,再经位错显示液显示。酸性腐蚀是各向同性腐蚀,腐蚀速率快,可以达到抛光目的,但无法很好显示位错;碱性腐蚀是各向异性腐蚀,腐蚀速率相对较慢,但能很好显示位错[6]。酸性腐蚀过程中会产生大量有毒气体,对实验操作带来不便,且HNO3-HF体系的腐蚀液反应非常剧烈,并对环境造成污染。碱腐蚀由于其速率较慢,一般会先用酸进行抛光,步骤繁杂。因此,开发污染小、操作便捷的腐蚀剂十分必要。

现阶段的研究一般采用HNO3-HF体系,吕菲等[7]对Ge单晶片的酸性腐蚀特性分析进行了研究,张亚萍[8]对锗单晶片的表面化学腐蚀进行了研究,Carturan等[9]用HNO3-HF体系酸腐蚀后研究锗表面质量。本文通过改变氧化剂、腐蚀液成分比例、腐蚀时间、腐蚀温度,分析锗单晶抛光腐蚀过程中各个条件对于腐蚀的影响,研究了一种新的锗单晶位错腐蚀剂。

1 实 验

样品:均采用N型(100)锗单晶片,具体参数:厚度(700±20) μm,电阻率5.7~12.5 Ω·cm。

药品:三氧化铬(分析纯,宜兴市第二化学试剂厂),重铬酸钾(分析纯,杭州高晶细化工),高锰酸钾(分析纯,浙江三鹰化学试剂),硫酸(分析纯,杭州高晶细化工),氢氟酸(分析纯,浙江三鹰化学试剂),丙酮(分析纯,浙江三鹰化学试剂),无水乙醇(分析纯,杭州高晶细化工)。

实验过程:用丙酮清洗锗片,再用酒精清洗,最后用去离子水冲洗锗片,吹干。用电子天平称量原始锗片的质量,并记录,然后放入60 ℃水浴的腐蚀液中,腐蚀一定时间后取出锗片,用去离子水多次冲洗去除表面吸附的各种反应产物以及沾污,吹干,用电子天平称量锗片的质量并记录,用金相显微镜和电子显微镜观察表面形貌。用XE-100E原子力显微镜检测表面粗糙度。由于无法很好地准确测量每个腐蚀后的锗片的厚度,通过锗片的质量变化来反应锗片被腐蚀时厚度的变化。厚度减薄速率与质量减少有以下关系:

(1)

其中:D为锗片的初始厚度,μm;Δm为腐蚀后减少的质量,mg;M为锗片的初始质量,mg;t为腐蚀时间,min;Vd为厚度减薄速率,μm/min。

2 结果与讨论

2.1 不同氧化剂对锗片表面腐蚀的影响

配制20 mL的3份不同腐蚀液,腐蚀液1:VCrO3(0.4 mol/L,10 mL),VHF(分析纯,9 mL),VH2SO4(4 mol/L,1 mL);腐蚀液2:VK2Cr2O7(0.4 mol/L,10 mL),VHF(分析纯,9 mL),VH2SO4(4 mol/L,1 mL);腐蚀液3:VKMnO4(0.4 mol/L,10 mL),VHF(分析纯,9 mL),VH2SO4(4 mol/L,1 mL)。

配制的腐蚀液放入100 mL的塑料烧杯中60 ℃水浴加热10 min。然后小心加入锗片,并用保鲜膜将烧杯封住,锗片放入腐蚀后充分反应120 min。

图1(a)为通过电镜观察未腐蚀前锗片表面,锗片表面凹凸不平并有孔洞结构,为锗片切割时受到刀片作用而形成的损伤层。图1(b)为腐蚀液1腐蚀后的锗片晶相图,图1(c)为腐蚀液2腐蚀后的锗片晶相图。根据文献[10]介绍,三氧化铬和重铬酸钾这两种氧化剂对于硅片的腐蚀有很好效果,分别为sirtl和wright腐蚀液的氧化剂,但对于锗片都不能很好达到抛光并显示位错的目的,腐蚀的锗片表面不平整,并且不能显示位错。图1(d)为加入高锰酸钾的腐蚀液3腐蚀效果图,腐蚀后的锗片能腐蚀表面损伤层,既平整又能很好显示位错。图2为腐蚀液3腐蚀液腐蚀后锗片表面的3D形貌图。其粗糙度根据AFM测量能达到Rms(Sq)=4.02 nm,以高锰酸钾为氧化剂对锗片腐蚀进行研究。

图1 不同腐蚀剂腐蚀锗片表面形貌图

2.2 腐蚀温度对于表面化学腐蚀抛光的影响

将锗片置于2.1中的腐蚀液3中,分别置于30、40、50、60、70、80 ℃的水浴中。腐蚀时间选取30、60、120、240 min。腐蚀速率计算后如表1所示。

图2 腐蚀液3腐蚀后锗片原子力显微镜图

时间/min温度/℃304050607080301.472.563.403.493.612.65600.991.992.652.752.892.001200.661.511.942.042.111.542400.481.121.351.451.581.17

锗单晶不同腐蚀温度平均腐蚀速率如图3所示,图中显示,常温时,腐蚀速率很慢。随着温度的上升,腐蚀速率开始加快,但到达80 ℃后又变慢。在30~50 ℃时腐蚀速度增加很快。不同温度腐蚀240 min后锗片形貌如图4所示,由图4(a)—(c)对比可发现,择优腐蚀明显,表面损伤部分速率远远快于整个锗片的腐蚀,腐蚀后的锗片表面平整度越来越好,并能开始显示位错。图4(c)—(e)对比显示,温度升高时因为HF仍旧过量,反应主要由氧化速率决定,但表面形成的氧化膜相当于钝化了Ge,只有当表面氧化膜不断被腐蚀时,氧化才能继续,所以反应速率依旧基本稳定,腐蚀后表面形貌也相差不多。图4(e)—(f)对比发现,温度过高时可能因为高锰酸钾开始分解,氧化速率变慢,表面的平整度开始变差,并有各种沾污。

图3 锗单晶不同腐蚀温度平均腐蚀速率图

图4 不同温度腐蚀240 min后锗片形貌

2.3 腐蚀液成分配比对于表面化学腐蚀抛光的影响

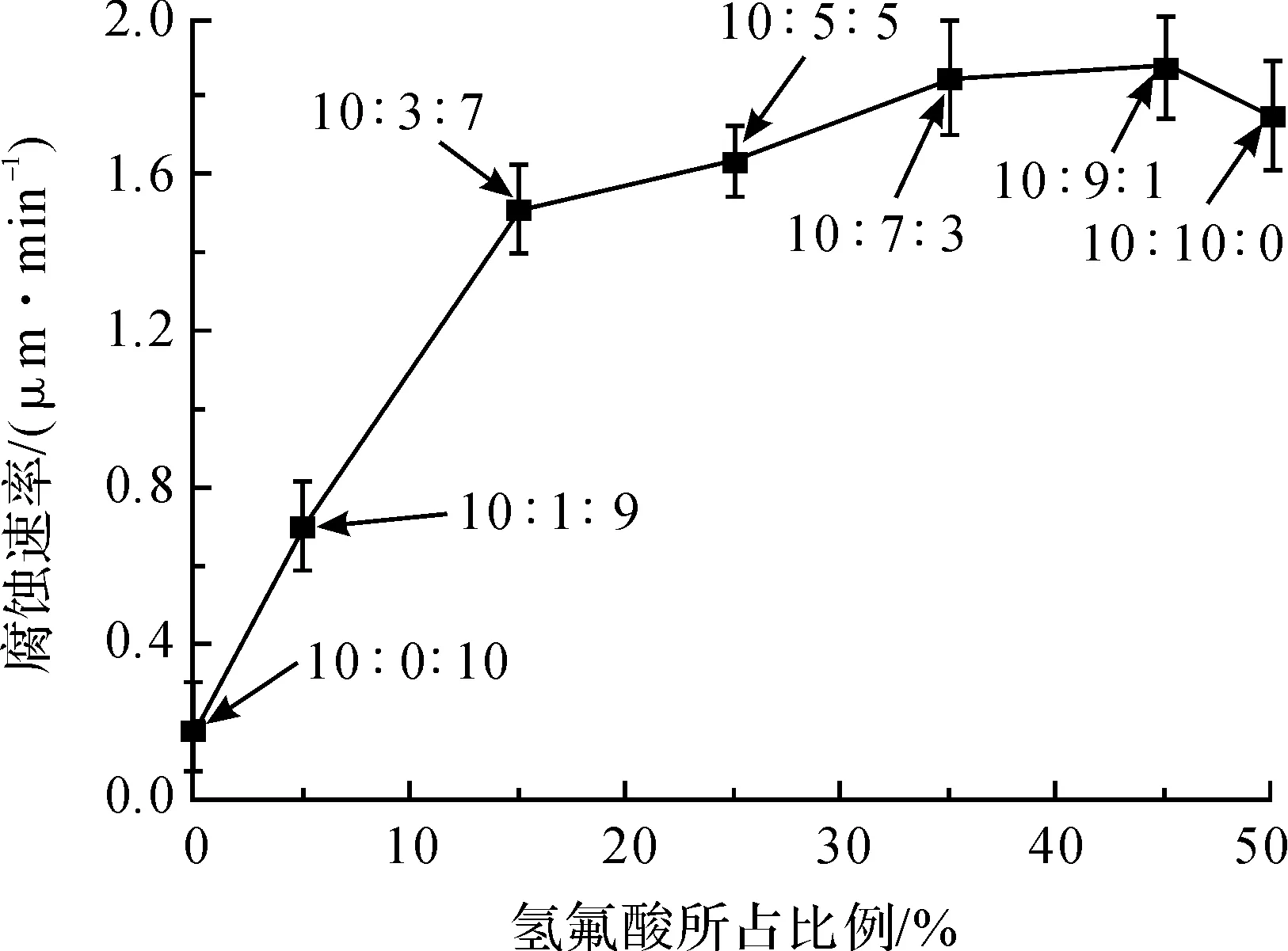

配制不同配比的腐蚀液,高锰酸钾、氢氟酸与硫酸溶液的体积比分别为10∶10∶0、10∶9∶1、10∶7∶3、10∶5∶5、10∶3∶7、10∶1∶9、10∶0∶10,各溶液浓度同2.1。选取相同的锗单晶切割片,相同温度和时间进行腐蚀。腐蚀速率计算方法同式(1)。

不同配比腐蚀液60 ℃、120 min平均腐蚀速率如图5所示,图中显示HF与H2SO4比例的改变对于腐蚀有很大影响。图5中比例为高锰酸钾、氢氟酸和硫酸的体积比,浓度为2.1中所述浓度。因为HF为弱电解质,H2SO4为强电解质,H+的存在会对HF的电离产生抑制,从而减少了溶液中F-的量。HF的电离度在温度一定时为一个常数,当腐蚀剂中硫酸和氢氟酸的比例相差不大时,因为F-本来就过量,而Ge氧化的速度又比较慢时,F-的减少对反应不会有太大影响,所以在一定程度内腐蚀速率基本保持不变。当没有硫酸添加时,氧化所需的H+基本来自于HF的电离,电离出的H+比较少,但氧化速率本来就比较慢,所以反应速率基本无变化。当溶液中无HF存在时,反应缺少了络合剂,只能依靠GeO2本身在水中的溶解性来溶解,所以腐蚀速率极慢。

图5 不同配比腐蚀液60 ℃、120 min平均腐蚀速率

2.4 腐蚀机理分析

锗在一般的HNO3-HF体系中腐蚀机理为[11]:

3Ge+4HNO3=3GeO2+4NO↑+2H2O,

GeO2+6HF=H2GeF6+2H2O.

根据化学反应,分析认为,锗在酸性高锰酸钾溶液中同样先被氧化为GeO2;

5Ge+4KMnO4+6H2SO4=5GeO2+4MnSO4+2K2SO4+6H2O;

后GeO2被HF溶解,达到腐蚀抛光的效果,并显示位错;

GeO2+6HF=H2GeF6+ 2H2O.

在腐蚀过程中锗需要先被氧化,必须存在氧化剂。在该体系中,高锰酸钾作为氧化剂,氢氟酸作为络合剂,硫酸和氢氟酸提供H+。温度的提高能加快反应的进行,但是温度的上升会使反应物分解,从而产生沾污并降低反应速率。腐蚀速率随HF的增加而增加,后趋于稳定。这是因为化学腐蚀是由两个反应组成的,先氧化后溶解,在氧化速度不变的情况下,第二步的溶解速度决定了整个反应的速度。

3 结 论

a) 氧化剂、温度、配比均会对腐蚀产生很大影响。在温度为60 ℃、腐蚀剂的配比为VKMnO4(0.4 mol/L, 10 mL)+VHF(分析纯, 9 mL)+VH2SO4(4 mol/L, 1 mL)时,腐蚀120 min能抛光并显示锗片位错。

b) 虽然很多氧化剂都能达到氧化锗片的目的,但各个氧化剂的效果不同,在三氧化铬、重铬酸钾、高锰酸钾中高锰酸钾的效果最佳。

c) 腐蚀液配比对于锗片腐蚀有影响。这与腐蚀时包含两个过程有关。硫酸含量高即H+的含量高,氧化过程快;氢氟酸含量高,即F-含量高,溶解过程快。但因为在某个温度时,各个反应的速率是有上限的,而且氢氟酸本身就含有H+,所以硫酸对于腐蚀的影响小于氢氟酸对于腐蚀的影响。

d) 反应温度在一定范围内(30~80 ℃),对锗片抛光腐蚀作用呈先促进后抑制;络合剂的量对腐蚀影响非线性,基本为先促进后稳定。

[1] TAO K, WANG J, JIA R, et al. Ultralow temperature epitaxial growth of silicon-germanium thin films on Si(001) using GeF4[J]. Diamond and Related Materials,2016,68:138-142.

[2] MOSKOVSKIH V A, KASIMKIN P V, SHLEGEL V N, et al. The low thermal gradient CZ technique as a way of growing of dislocation-free germanium crystals[J].Journalof Crystal Growth,2014,401:767-771.

[3] 左建龙,冯德伸,李楠.锗单晶中位错密度的影响因素[J].稀有金属,2010,34(5):726-730.

[4] 孙晶,李昌立,于文生,等.化学腐蚀法研究Nd:YAG晶体位错[J].人工晶体学报,2009,38(6):1320-1323.

[5] WANG G, GUAN Y, MEI H, et al. Dislocation density control in high-purity germanium crystal growth[J]. Journal of Crystal Growth,2014,393:54-58.

[6] 吕菲,刘春香,杨洪星,等.锗单晶片的碱性腐蚀特性分析[J].工艺技术与材料,2007,32(11):967-969.

[7] 吕菲,赵权,刘春香,等.Ge单晶片的酸性腐蚀特性分析[J].半导体技术, 008(12):1077-1079.

[8] 张亚萍. 锗单晶片的表面化学腐蚀研究[D].杭州:浙江理工大学,2010.

[9] CARTURAN S, DE SALVADOR D, LYTOVCHENKO O, et al. Germanium strips for channeling: Study of the crystal quality after slicing and chemical etching[J]. Materials Chemistry and Physics,2012,132(2/3):641-651.

[10] 孙以材.半导体测试技术[M].北京:冶金工业出版社,1984.

[11] 王吉坤,何蔼平.现代锗冶金[M].北京:冶金工业出版社,2008:79.

(责任编辑: 唐志荣)

Study on Dislocation of (100) Single-Crystalline Germanium by Etching

CAO Jiahui, ZHU Yifan, ZENG Liangpeng, XI Zhenqiang

(Matreial Engineering Center, Zhejiang Sci-Tech University, Hangzhou 310018, China)

In order to research the dislocation of single-crystalline germanium, we researched the effects of various conditions (including the oxidizing agent, concentration of etching solution, time and temperature) in the polishing process of single-crystalline germanium on etching according to the principle of wet etching. It is found that we can polish and show the dislocation of single-crystalline germanium under the following conditions: volume ratio of KMnO4,HF H2SO4at 10∶9∶1; temperature 60 °C and etching time 120 min. In order to achieve a nice polishing effect, the wet etching must be combined with contain oxidant and complexing agent. Within the certain range of temperature (30~80 °C), the etching effect first improves and then is inhibited, while the etching effect improves with the increase of hydrofluoric acid.

single-crystalline germanium; corrosion; polish; dislocation

10.3969/j.issn.1673-3851.2017.09.009

2016-11-19 网络出版日期: 2017-03-28

南京中锗校企合作项目(15020329-J)

曹佳辉(1991-),男,浙江海宁人,硕士研究生,主要从事半导体材料方面的研究。

席珍强,E-mail:zjuxzq@163.com

TN304.11

A

1673- 3851 (2017) 05- 0657- 05