氢镍电池陶瓷密封极柱正压氦检方法研究

赵宏伟,罗云飞,张海昌

(中国电子科技集团公司第十八研究所,天津300384)

氢镍电池陶瓷密封极柱正压氦检方法研究

赵宏伟,罗云飞,张海昌

(中国电子科技集团公司第十八研究所,天津300384)

高压氢镍电池陶瓷极柱的密封性是影响电池性能的主要原因之一。设计了一种陶瓷极柱的正压氦检方法,有效提高了极柱的检漏水平,从而进一步提高了氢镍电池使用的可靠性。

陶瓷极柱;氦检;氢镍电池

氢镍电池组是航天飞行器能源部分的重要组件,目前航天用氢镍电池均为高压密封电池,电池的负极是铂催化电极,负极产生的活性物质为氢气,因此,整个电池的极组需要被密封在一个压力容器内,这导致电池的密封性能与电池的电性能及寿命直接相关。陶瓷金属密封极柱是决定氢镍蓄电池寿命的重要部件之一,陶瓷密封极柱可能导致发生的失效模式是氢气、电液泄露,氢气和电液的泄漏均可造成电池容量衰减,严重时会导致电池开路失效。尤其是在地影期间,整个卫星的能源都由氢镍电池组供给,如果电池发生问题,卫星的通信、遥测等诸多功能将无法正常使用,后果相当严重。

为有效提高陶瓷极柱密封性检验水平,从而提高氢镍电池的使用可靠性,设计了陶瓷极柱正压氦检方法,即在极柱常压氦检的基础上,在进行极柱的氦质谱检漏过程中在极柱密封面的一侧加上高压氦气,通过提高氦气浓度以及密封面两侧压力差从而加大漏孔泄漏程度的方式来提高极柱氦质谱检漏的灵敏度,加大极柱的筛选力度,提高极柱密封性能的可靠程度。

1 实验

1.1 实验原理

此方法是通过氦质谱检漏仪来进行的。氦质谱仪的原理是:以氦气为示漏气体,被检件或吸枪经检漏口与检漏仪连接,由前级泵与分子泵抽气使质谱室获得并维持足够的真空度;从漏孔漏出的示漏气体(氦气)及其他气体分子从检漏口进入质谱室,并在离化室中被离化,在加速电压作用下,从离化室中高速飞出形成离子流;该离子流在磁场中受洛仑兹力使运动轨迹偏转形成依分子荷质比不同而半径不同的圆周轨迹,由栅极筛选出的氦离子通过栅极狭缝轰击收集极而形成收集极电流;因该电流的大小与漏孔漏出进入质谱室的氦气漏率高度相关,从而可以精确给出漏孔对氦气的漏率。

氦质谱检漏仪自身由质谱室、真空系统和电气系统组成。中心部件是质谱室,主要由离子源、分析器、收集器三部分组成,它们放在一个可以抽真空的质谱室外壳中。

氦离子在分析器中的运行轨迹为圆:

式中:R为圆周运动半径,m;B为磁通密度,T;U为离子源加速电压,V;Ze为离子电荷;m为离子质量。

之所以选择氦气作为示漏气体,其原因为:

(1)氦在空气中及真空系统残余气体中的含量极少(在空气中约含二十万分之一,即5×10-6),在材料出气中也很少,因此本底压力小,输出的本底电流也小,本底噪声也小。这样微小的氦流量引起的氦分压的微小变化也就可能反映出来。

(2)氦的质量小(相对分子量为4),易于穿过漏孔。这样,对于同一漏孔,氦较除氢以外的其他气体的漏率大,灵敏度高。

(3)氦是惰性气体,不与被检件器壁起化学反应,不会影响被检件的真空卫生,且使用安全。

(4)离子质量在氦两侧的是氢(质荷比为2)和双原子碳(质荷比为6)都与氦相差较大,这样它们在分析器中的偏转半径相差也大,容易分开,不易受其他离子干扰,降低了对分析器制造精度的要求,易于加工。

(5)氦在被检件及真空系统中不易被吸附,容易被抽走。这样检出一个漏孔后可以使氦信号迅速消失以便继续进行检漏,提高了仪器的检漏效率[1]。

氦质谱检漏相关原理公式:

(1)仪器最小可检漏率Qmin

氦质谱检漏仪在使用前要校准仪器最小可检漏率,记做Qmin,Qmin的一般测试方法为:将一只漏率为Q0的渗氦型标准漏孔接在检漏仪的检漏口,将检漏仪调整到最佳工作状态,关闭标准漏孔阀,读出仪器输出指示的本底I0及本底噪声In。打开标准漏孔阀,读出输出指示的稳定信号值I,则:

一般Qmin要优于试件允许漏率值两个数量级才符合检漏需求。

(2)系统的最小可检漏率Qsmin

实际检漏时会采用比较复杂的检漏系统,这时就需要测出整个系统的最小可检漏率,记做Qsmin。测试系统的最小可检漏率时需要把渗氦型标准漏孔安装到被检件或者系统的合适位置,尽量远离检漏仪的抽气口。然后采用与测试仪器最小可检漏率相同的方法读出Is0、Isn、Is,并读出标准漏孔上的标称漏率值Qs0,然后根据公式(3)计算系统最小可检漏率。

一般系统最小可检漏率应优于试件允许漏率一个数量级才能满足检漏需要[2]。

(3)被检件漏率Q

将试件同检漏仪连通后,测量记录被检件输出的反应值I。

①当I≤I0时,取Q=Qsmin;

②当I>I0时,将I值代入公式(4),计算被检件漏率。

1.2 正压氦检系统设计

1.2.1 系统原理

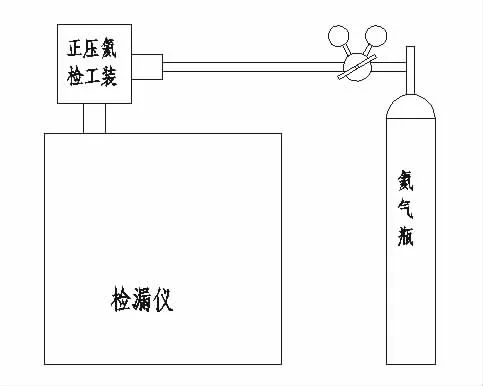

根据氦质谱检漏的原理方法设计陶瓷极柱正压氦检系统的原理图如图1。

图1 极柱正压氦检系统原理示意图

1.2.2 工装模具设计

不同于常压氦检,正压氦检需要在密封面两侧制造压力差来提高漏孔泄漏的程度从而提高氦质谱检漏的灵敏度,这就对检漏时的工装提出了较高的要求。正压氦检工装需要能够承受至少5 MPa的氦气压力,同时还能够保持极柱与模具之间的密封面不漏气。

1.2.3 密封结构与密封材料的选择

要完成极柱的正压氦检首先要保证工装模具的常压密封和5 MPa压力下的密封,这就需要适合的密封结构和密封材料。根据已有的氢镍陶瓷极柱常压氦检工装和极柱的8 MPa压力测试工装以及市场调研情况,选用丁晴橡胶、硅橡胶、氟橡胶材质的O型圈及真空橡胶垫分别作为极柱与工装之间的密封材料进行真空密封实验,并设计了两种密封装配结构工装进行实验。

(1)O型圈密封

图2为O型圈密封示意图。O型圈密封形式选择材料与实验结果见表1。

图2 O型圈密封示意图

表1 O型圈密封实验结果

(2)平面圆垫密封

图3为平面圆垫密封示意图。平面圆垫密封形式选择材料与实验结果见表2。

图3 平面圆垫密封示意图

表2 平面圆垫密封实验结果

综合以上实验结果可以看出采用真空橡胶为密封材料,平面圆垫形状为密封材料形状能够满足设计需要。

1.2.4 极柱装配结构设计

结合密封材料验证实验的结果,采用平面圆垫密封形式设计了两种极柱密封装配结构。

(1)不带锁母的装配结构

将极柱直接安放在检漏工装上,在检漏时先抽真空利用极柱两侧的压力差将极柱压紧在真空橡胶垫上以达到密封的目的,然后再在极柱上施加高压氦气进行检漏,见图4。

图4 装配结构设计图1

(2)带锁母的装配结构

在检漏开始前先用工装锁母将极柱压紧固定在橡胶垫上,以形成良好的密封,然后再开启检漏仪抽真空并在极柱一侧施加高压氦气,进行正压氦质谱检漏,见图5。

图5 装配结构设计图2

两种装配结构工装的优缺点比较:

(1)第一种结构在操作中较为简便,但检漏过程中极柱处于自由态,如果发生位移,会对氦质谱检漏仪造成严重污染也会对人身安全造成威胁。

(2)第二种结构操作中稍加复杂,但由于锁母将极柱压紧在真空橡胶上,在漏率检测结果和安全性上要好于第一种不带锁母的结构。

1.3 方案选择及验证实验

综合以上实验结果,最终选择采用真空橡胶作为密封材料,平面圆垫为密封结构,带锁母的极柱装配结构设计为最终的工装结构方案,并按照此方案进行了方法验证实验。

实验步骤:

(1)将正压氦检工装用干净的绸布蘸取酒精清洁表面后静置5~10 min晾干;

(2)依据《氦质谱检漏仪操作规程》操作,开启氦质谱仪,检漏仪完成自检,进入可检漏状态;

(3)将正压氦检工装的底座安装在检漏仪的检漏口上,用快接法兰锁紧;

(4)将配好的真空橡胶垫上下表面轻轻抹上一层真空封脂后安装在工装中对应的孔位中,将正压氦检工装安放在已经安装好的底座上;

(5)将极柱朝下安放在真空橡胶垫的孔位中,将堵头旋入孔位的螺纹中,用手锁紧极柱,启动氦质谱仪对极柱进行抽真空检漏;

(6)待检漏仪显示漏率低于1.3×10-10(Pa·m3)/s后,对极柱背面的焊缝喷吹氦气3~5 s,若氦质谱检漏仪的数字显示器上显示的数值保持稳定或者稳定下降,则说明极柱与真空橡胶垫装配密封合格,可以进行下一步正压氦检;

(7)停止检漏仪抽真空检漏,将正压氦检工装的上盖安装好,用扳手锁紧螺母,通过充压装置对正压氦检工装充氦气,达到指定压力后,开始检漏,待质谱检漏仪的数字显示器上显示的数值稳定后记录该数值;

(8)检漏过程完成之后,停止检漏仪抽真空检漏,通过充压装置的放气阀使工装放气;放气结束之后,拧开螺母,打开正压氦检工装,旋出堵头,取出极柱,重复操作(2)~(6),依次对其他极柱完成检漏;

(9)检测结束后,取下工装,盖上检漏仪盲板,按设备操作规程关闭检漏仪。

2 结果与讨论

按照实验确定的正压氦检方案进行极柱的正压氦检实验,验证结果如下:

(1)可操作性:工艺方法操作可行,能实现极柱正压氦检。与常压氦检工艺方法操作相比较,由于正压氦检工艺方法本身需要先进行常压下氦检,然后锁紧工装充入5 MPa氦气,进行正压氦检。过程略为繁琐,可以增加为多个检验孔位,以提高生产检验效率。

(2)检测灵敏度:正压氦检系统最小可检漏率可达1.0×10-11量级,能够满足极柱气密性检验精度需求。由于工艺工装条件的限制,虽然已经设置专用氦气排放管路,但由于检漏过程中充入氦气压力较大,氦污染现象仍旧存在,导致随着检测次数增加,系统最小可检漏率逐渐上升。后期需要对工装设备进行改进以减小甚至消除氦污染对测量结果的影响。

3 结论

经过对陶瓷极柱正压氦检方法的研究实验,通过密封结构设计、密封材料选择、验证实验设计,成功实现了对陶瓷金属封接极柱在工作压力下的漏率检测,有效提高了陶瓷极柱的漏率检测水平。可实现陶瓷极柱模拟工作环境下压力5 MPa正压氦检,使陶瓷极柱的检验环境更加接近极柱的工作环境,从而能够更加真实的反应陶瓷极柱在工作时的漏率水平。

[1]吴孝俭,闫荣鑫.泄漏检测[M].北京:机械工业出版社,2005:81-118.

[2]中国航天工业总公司.QJ2861-1996氦质谱检漏最小可检漏率检验方法[S].北京:中国航天工业总公司,1996.

Positive pressure helium leak detection technique research of ceramic terminal used in nickel hydrogen cell

ZHAO Hong-wei,LUO Yun-fei,ZHANG Hai-chang

(Tianjin Institute of Power Sources,Tianjin 300384,China)

The ceramic terminal is an important component to make up nickel hydrogen cell;on the other hand,the leak tightness of ceramic terminal can influence the performance of nickel hydrogen cell heavily.In this paper,the positive pressure helium leak detection technique was designed and used to detect the tightness of ceramic terminal.The positive pressure helium leak detection technique could effectively enhance the level of leak detection and also could rise the reliability of nickel hydrogen cell.

ceramic terminal;helium leak detection technique;nickel hydrogen cell

TM 912.2

A

1002-087 X(2017)07-1007-03

2016-12-25

赵宏伟(1983—),男,天津市人,工程师,主要研究方向为氢镍电池。