锂氟化碳电池内应力研究及电池壳设计

乔学荣,任学颖

(中国电子科技集团公司第十八研究所,天津300384)

锂氟化碳电池内应力研究及电池壳设计

乔学荣,任学颖

(中国电子科技集团公司第十八研究所,天津300384)

锂氟化碳电池具有很高的比能量,是其他锂原电池的2~3倍,如锂二氧化锰电池、锂二氧化硫电池。但是在其放电过程产生的氟化锂会在多孔碳表面沉积,导致正极板膨胀,而约束电池膨胀将产生很强的内应力。介绍了一种电池内应力的测试方法,并对锂氟化碳电池的测试结果进行了研究。根据锂氟化碳电池内应力测试结果,结合力学仿真分析手段进行了电池壳体的设计。

锂氟化碳电池;膨胀应力;力学仿真

锂氟化碳电池(Li/CFx)是20世纪70年代率先进入市场的比能量最高的固体正极电池,该电池以金属锂为负极,固体聚氟化碳(CFx)作为正极,x值一般在0.9~1.2。锂氟化碳电池具备以下突出优点[1]:

(1)质量比能量高,低倍率放电比能量超过700 Wh/kg,是其他锂原电池的2~3倍;

(2)安全性好,氟化碳分解温度高达400℃,是锂原电池中安全性最好的体系;

(3)贮存性能好,可长期贮存,自放电率小,年自放电率1%~2%。

美国、德国等世界科技发达的国家都在把该体系的研究重点投注在军事需求方面。近几年国外军方开始支持锂氟化碳技术研究;美国锂氟化碳电池技术将在3~10年内成为美国陆军的主导电池技术。

锂氟化碳电池电化学反应方程式如下[2]:

x=1.0时,总电化学反应方程式如下式(3):

根据电解液成分的不同,锂氟化碳电池实际测量到的开路电压为3.1~3.6 V。

由于锂氟化碳电池放电反应的特点,其放电过程伴随着发热,同时会带来体积膨胀,而约束其体积膨胀不可避免会造成电池内部产生较大的应力。

本文对锂氟化碳电池的内应力进行测量和讨论,并结合力学仿真手段进行锂氟化碳电池用铝合金电池壳体的设计。

1 氟化碳正极膨胀机理

Jeffrey Read等[3]研究表明,随着氟化碳材料放电的进行不断产生非晶态的LiF,LiF在活性炭内表面沉积,在电解液中溶解、沉淀并重新结晶,LiF产生的速度与放电倍率有关,而晶体的生成速度由LiF溶解、沉淀平衡速度决定,而这两个过程能够在碳内孔和极板自由孔中发生。LiF在碳表面的沉积是导致电极膨胀的直接原因。计算结果表明,放电前CF1.0材料密度为2.8 g/cm3,放电后生成的LiF密度为2.65 g/cm3,碳密度为2.0 g/cm3,全容量放电体积膨胀预计为41%。此外,正极的膨胀量与放电时电池的温度、CFx材料特性有关。

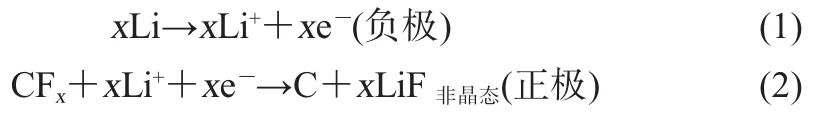

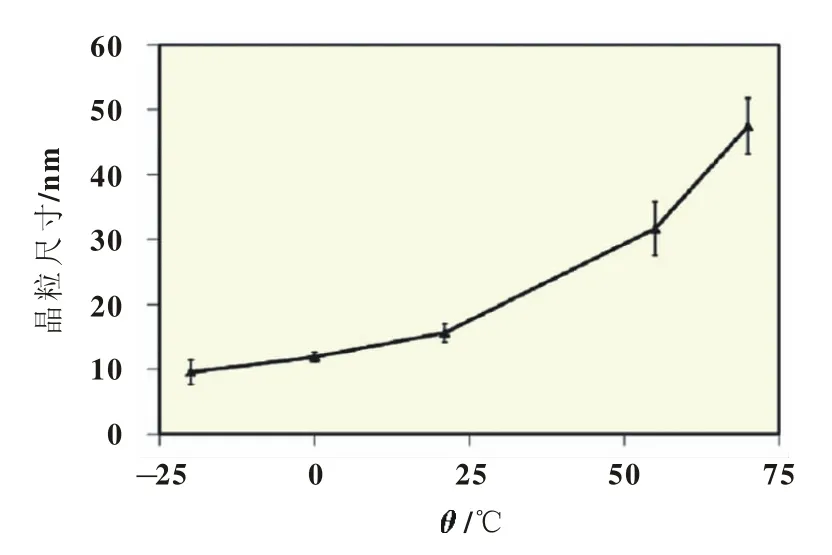

LiF晶体的尺寸受放电温度的影响,无定型态LiF的再结晶会因温度降低而速度减慢,该种情况下生成的晶体会更小一些。较高温度下,LiF溶解和转移的速度更快,因而放电结束后生成的晶体更大,如图1所示。

再结晶机制的存在使得LiF能够从碳材料内部转移到表面,从而解释了不同前驱体碳生成的氟化碳材料膨胀率有差别。常温下放电前驱体为焦炭的CFx正极膨胀率为58%,前驱体为石墨的CFx正极膨胀率为25%,前驱体为碳纤维的CFx正极膨胀率27%。

图1 温度与平均晶粒大小关系(10 mA/g电流下放电)

2 实验

2.1 样品电池的准备

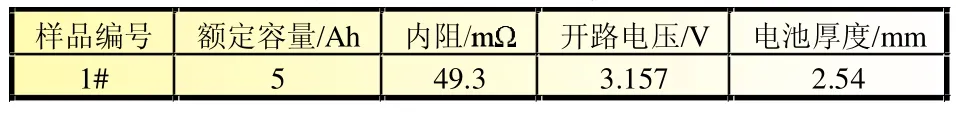

对软包装锂氟化碳电池进行放电过程的内应力测量。样品电池的技术参数如表1。

表1 电池技术参数

2.2 内应力测试

使用美国INSTRON万能材料实验机(型号2366)进行应力测量。实验在常温常压下进行。

实验一:电池内应力实验

将软包电池放置在铝合金夹具中间。将铝合金夹具放置在拉力机实验台上,启动拉力机,压头与夹具完全接触压力大于100 N时,将位移值清零。将软包装电池放置到夹具中间,启动拉力机,压头下移至位移值为3.04 mm时停止。保持该种状态,对单体电池进行放电,放电过程中读取万能拉力机上显示的压力值并记数。

内应力测试照片如图2所示。

图2 膨胀应力测试照片

实验二:电池压缩实验

使用万能拉力机将放完电的电池进行压缩测试,压缩开始时电池厚度为3.04 mm,位移清零。下压过程记录压头位移值与压力值。

3 实验结果与讨论

3.1 放电实验结果

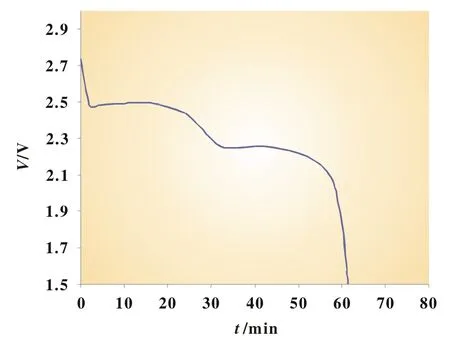

测试过程中电池用电子负载进行恒流放电,放电电流为5 A。软包装电池放电时间-电压曲线如图3所示。

图3 电池放电时间-电压曲线

如图3所示,电池放电容量为5.13 Ah,由于该电池采用复合材料,放电曲线存在较为明显的两个电压平台。其中第二个电压平台为氟化碳材料的放电。

3.2 内应力实验结果

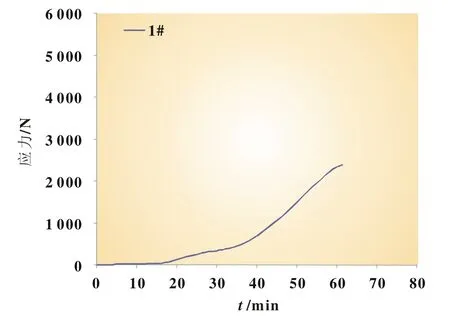

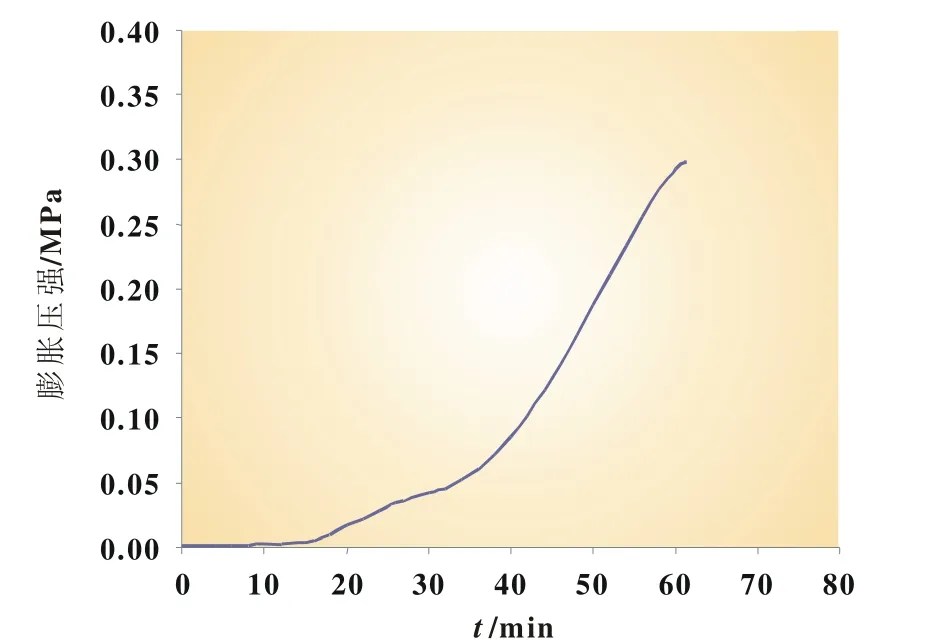

内应力测试结果见图4、图5所示。

图4 电池放电过程膨胀应力曲线

图5 电池放电过程膨胀压强曲线

图4中,0~20 min测得的电池内应力基本为零,这是因为在电池和夹具之间预留了0.5 mm的间隙;20~40 min测得的应力缓慢增加;40 min到放电结束电池应力迅速增加,最高达到2 336 N。

图5将图4中的应力值进行了换算,得出了随放电过程膨胀压强与放电时间的关系,放电结束压强达到了0.293 3 MPa。

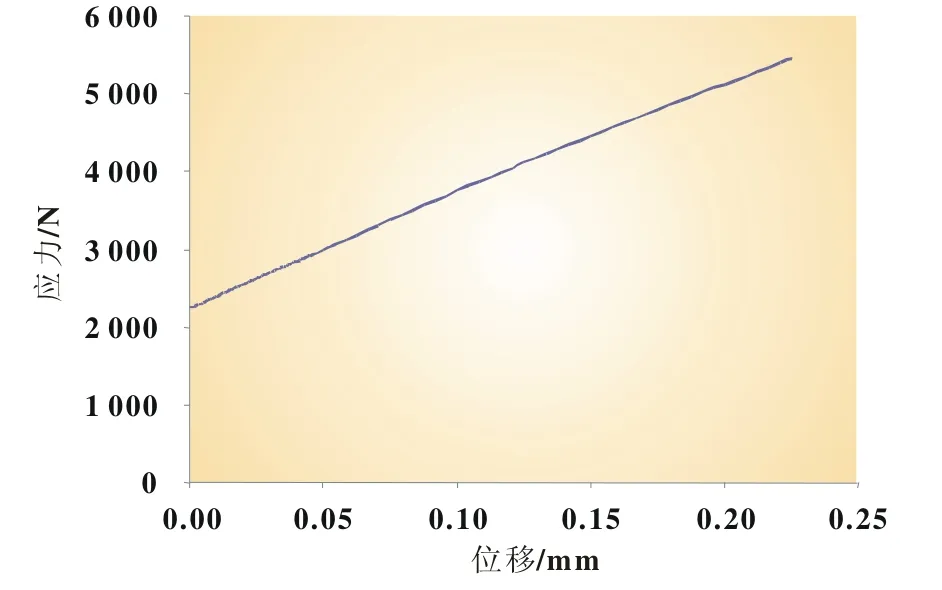

3.3 压缩实验结果

如图6所示,将电池厚度从3.042 mm压缩至2.817 mm过程中测得的压力线性增加。

图6 电池放电后压缩实验曲线

3.4 实验结果分析

电池膨胀应力实验结果见表2。

表2 电池膨胀应力实验总结

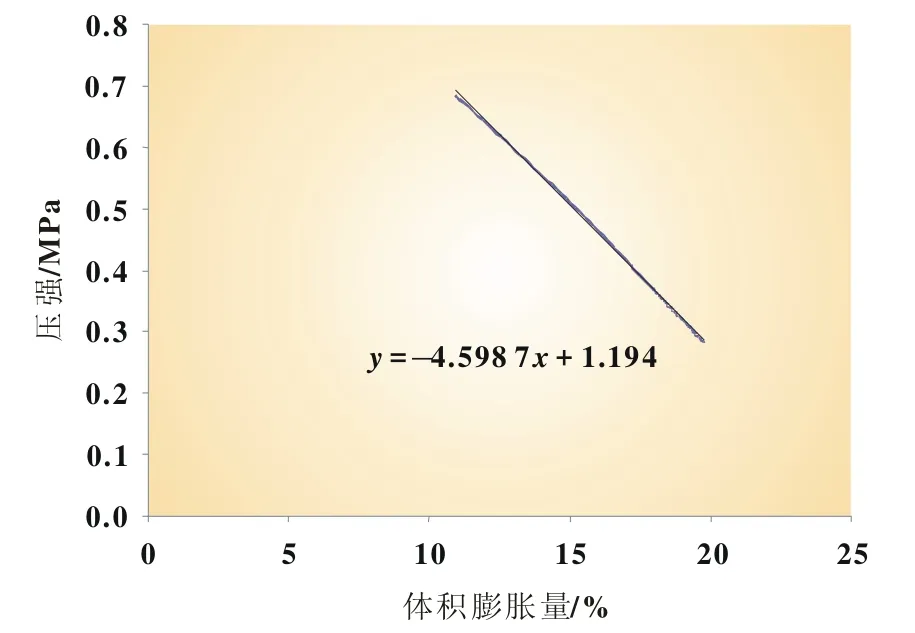

对图6进行换算,得到该电池体积膨胀铝与内应力产生的压强关系如图7所示。

图7 体积膨胀率与压强关系

对图7中,一只电池放电不留膨胀间隙时压强达到了1.194 MPa。

为确保电池组也有较高的比能量,必须限制电池壳体的厚度,但是壳体厚度降低抗拉强度也会减小,而测试及计算结果表明锂氟化碳电池放电过程会产生很大的内应力,该内应力会引起电池壳的变形。因此,需要根据内应力测试结果设计合适的电池膨胀间隙和电池壳尺寸。

4 电池壳设计

电池壳设计举例如下:

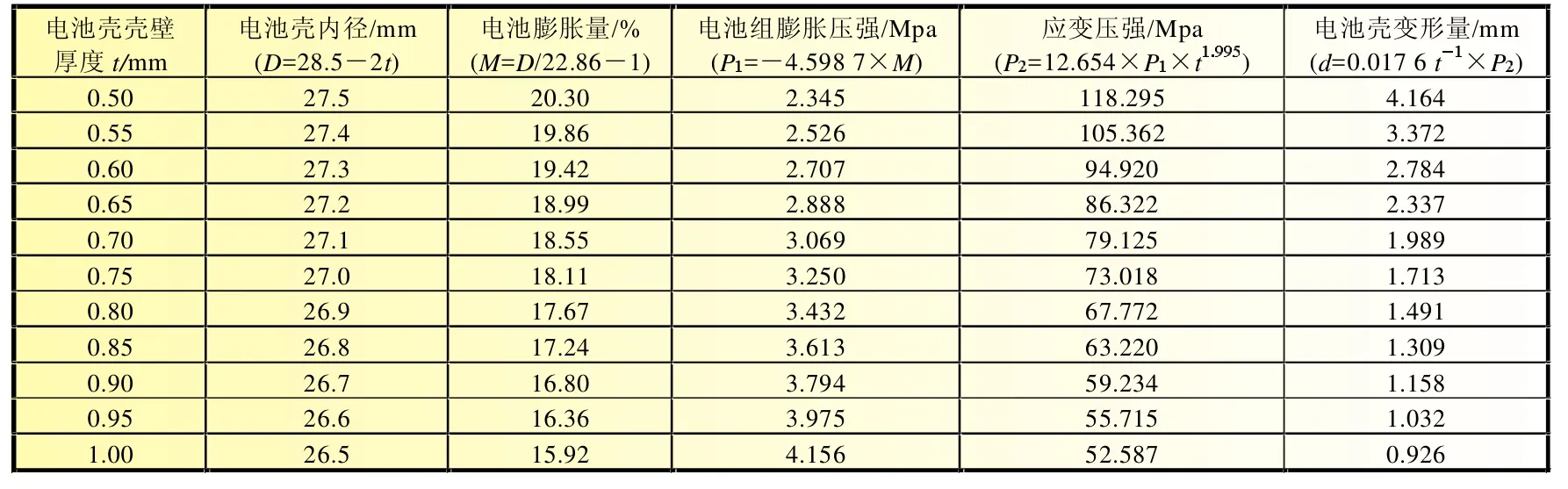

设计输入条件:电池壳外径尺寸65.00 mm×28.50 mm×160.00 mm,单体电池尺寸为63.00 mm×2.54 mm(放电前)×146.00 mm,串联只数9只,电池组总计厚度为22.86 mm。

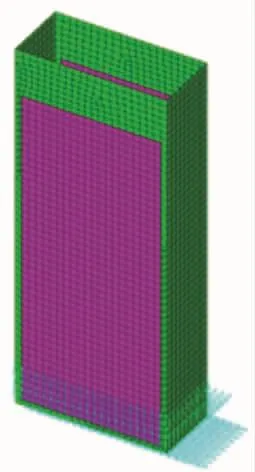

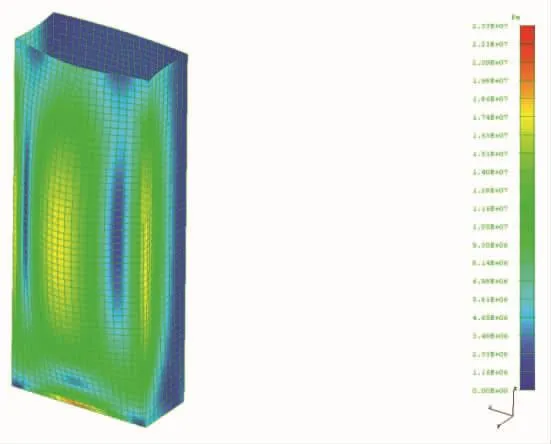

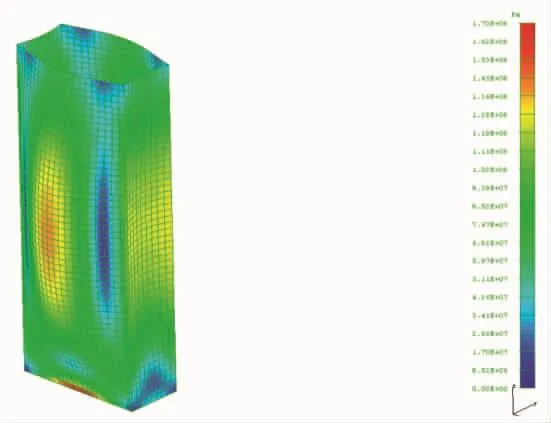

采用EDS-IDEAS12建立锂氟化碳电池壳的有限元模型,并对其进行力学分析计算,计算电池壳在锂氟化碳电池放电结束后膨胀应力造成的变形量。图8为电池壳模型,图9为电池壳有限元模型,图10、图11为不同厚度电池壳静力学仿真分析结果。

图8 电池壳三维模型

图9 电池壳有限元模型

图10 电池壳加5 000 Pa静力分析结果(0.5 mm)

图11 电池壳加5 000 Pa静力分析结果(0.6 mm厚)

电池壳材料设计为7075铝合金,该材料屈服强度σ0.2=505 MPa。

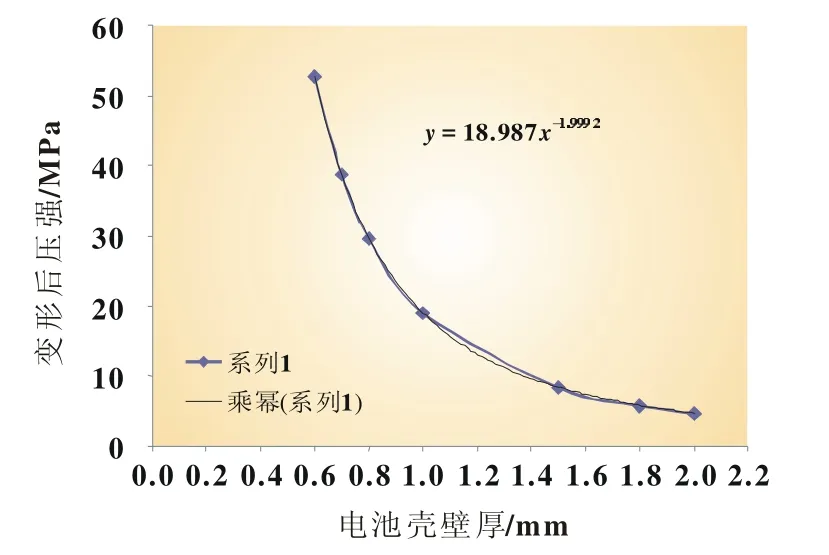

通过仿真分析,得到电池壳应力、应变与壳壁厚度关系如图12、图13所示。图中电池壳壁厚与应力、应变都呈幂指数关系。

设计结果如表3所示。

图12 电池壳壁厚与应力关系

图13 电池壳壁厚与应变关系

表3 电池壳设计结果

[1]PAQUIN N,D'USSEL L,BROCHARD P,et al.Disruptive Li-CFxprimary technology for next generation of launchers[C]//Proceedings of 9th European Space Power Conference.Saint Raphael:9th European Space Power Conference,2011.

[2]HAYNES W M.CRC Handbook of Chemistry and Physics[M].Boca Raton,FL:Taylor&Francis,2012.

[3]READ J,COLLINS E,PIEARSKI B,ZHANG S.LiF formation and cathode swelling in the Li/CFxbattery[J].Journal of The Electrochemical Society,2011,158(5):A504-A510.

Study of internal stress for Li/CFxcell and battery shell design

QIAO Xue-rong,REN Xue-ying

(Tianjin Institute of Power Sources,Tianjin 300384,China)

Li/CFxhas a very high energy density,with specific energy nearly 2X~3X of other lithium primary cells,such as Li/MnO2,Li/SO2.During discharge,amorphous LiF deposits on the internal surfaces of the carbon,responsible for the swelling of cathode.The Restrict of volume expansion will lead to strong internal stress.A method of cell internal stress test was introduced,and the results of Li/CFxstress test were discussed.The battery shell was designed by means of simulation.

Li/CFxcell;swelling stress;mechanics simulation

TM 911

A

1002-087 X(2017)07-1013-04

2016-12-16

乔学荣(1978—),女,江苏省人,本科,主要研究方向为空间飞行器用镉镍电池、锂原电池。