汽车轮胎性能室内试验简述

张子鹏 魏晓辰 张新峰

(中国汽车技术研究中心)

在汽车的所有部件中,唯一与路面发生直接接触的就是轮胎,轮胎性能直接影响了汽车的操控性、舒适性和安全性。从安全性角度来讲,国家出台了涉及轮胎安全的国家强制性检验标准,所有市场销售的轮胎必须通过3C认证,国家认证认可监督管理委员会按照轮胎的特点,制定并发布《强制性产品认证实施规则——机动车辆轮胎》(简称《实施规则》),所有的汽车轮胎3C认证活动都在《实施规则》规定下进行[1];从操控性和舒适性等方面来说,整车厂针对自身开发的新车型又对轮胎性能提出了更高的要求。文章结合现有的轮胎试验能力,概括性介绍了汽车轮胎成品室内性能试验及未来轮胎室内试验的方向。

1 汽车轮胎强制性检验试验

轮胎3C认证一直是要求在GB/T2977《载重汽车轮胎规格、尺寸、气压与负荷》或GB/T 2978《轿车轮胎规格、尺寸、气压与负荷》范围之内,对2个标准范围外的轮胎型号不受理3C强制性认证。然而由于2个标准更新速度较慢,加之中国许多车型都是从国外引进,相应的国外许多轮胎型号都随着整车引入中国市场,这2个标准中所规定的轮胎型号较少,往往不能覆盖市场上的大部分轮胎,造成了监管与市场脱节的现象。针对这一问题,文献[2]将认证范围扩大到《中国轮胎轮辋气门嘴年鉴》,对于未在这3份文件中的轮胎型号,由认证机构进行技术识别后,对符合要求的颁发短期认证。

新版《实施规则》附件4中对涉及到的汽车轮胎强制性检验项目及检测方法做了明确规定,其中载重轮胎试验项目包括:新胎外缘尺寸、轮胎强度性能、耐久性能、磨耗标志及标志等;微型/轻型载重汽车轮胎在此基础上增加高速性能试验;轿车轮胎在微型/轻型载重汽车轮胎项目基础上再增加无内胎轮胎脱圈阻力和低气压性能试验。

1.1 新胎外缘尺寸胎面磨耗标志标志

轮胎的规格、商标及速度符号等信息需要在轮胎侧面进行磨刻,测试方法采用目测形式。轮胎的外缘尺寸和胎面磨耗标志高度需要根据GB/T 521—2012《轮胎外缘尺寸测量方法》使用钢卷尺、游标卡尺和深度尺分别进行测量。

1.2 无内胎轮胎脱圈阻力试验

无内胎轮胎脱圈阻力试验是为了考核无内胎轿车轮胎在胎侧受到侧向力的作用下,保持不从轮辋上脱落下来的能力。图1示出轮胎脱圈阻力试验图。它通过一个铰接臂带动不同规格的压块,以(50±2.5)mm/min的速度挤压轮胎胎侧等距离的4个试验点来实现测试,达到规定最小力值,轮胎不脱落即判合格[3]4。根据不同的轮辋直径,需要选择A,B,C 3种不同规格的脱圈压块,根据轮辋直径和高宽比的不同,确定脱圈压块与胎侧接触点到轮胎中心的水平距离。

图1 轮胎脱圈阻力试验图

1.3 强度性能试验

轮胎强度性能试验是模仿轮胎行驶过程中,胎面遇到突出尖锐物(如石子)等,保持一定强度不被扎破的能力。轿车轮胎[3]5、微型/轻型载重汽车轮胎和载重轮胎[4]4都需进行此项试验。图2示出轮胎强度性能试验图。它是通过压头以(50±2.5)mm/min的速度向轮胎胎冠逐渐递加作用力,达到指定能量值时,轮胎未刺穿或压头触及轮辋则视为合格。压头的直径分为19,32,38 mm,根据不同的轮胎类型、负荷指数、气压、直径及层级等确定不同压头规格及能量值。

图2 轮胎强度性能试验图

1.4 轮胎高速性能试验

轮胎高速性能试验主要是检测轮胎是否能够达到标称的最高速。轿车轮胎、微型/轻型载重汽车轮胎需要进行此项试验,载重汽车轮胎不需进行。图3示出轮胎高速性能试验图。试验是在(38±3)℃的环境,在高速耐久试验机上完成。试验机中间是直径为(1 700±17)mm的转鼓,转鼓通过电机驱动旋转,将轮胎通过作动缸,按照设定的载荷垂直按压到转鼓表面,随同转鼓一同旋转,通过调节转鼓的速度实现轮胎的试验速度阶梯递增,最终达到轮胎标称的最高速度。轮胎高速性能试验后,轿车轮胎气压不低于初始气压的95%[3]6,载重轮胎不低于规定的初始气压[4]4,且最终轮胎外观检查合格,即通过试验。

图3 轮胎高速性能试验图

1.5 轮胎耐久性能试验

轮胎耐久性能试验主要是考核轮胎的寿命,所有轮胎都需要进行此项试验。该项试验的设备和环境同高速性能试验相同,根据轮胎的类型不同,试验所需要的时间分别为34 h[3]7和47 h[4]3。与高速试验不同的是,耐久试验过程中速度是恒定不变的,载荷随着试验的变化进行接替递增,直至达到标准规定的试验载荷。轮胎是否合格的判定原则与高速试验相同。

1.6 轮胎低气压性能试验

轮胎低气压性能试验主要是考核轮胎在气压不足的情况下继续行驶的能力。该试验仅适用于轿车轮胎(不包括T型临时使用的备用轮胎),在耐久性能试验结束后连续进行,使用与耐久性能试验同一套轮胎轮辋组合体,并调整至规定的试验气压,在(38±3)℃的环境下以规定的恒定速度运行90 min,试验结束后按照与高速耐久试验相同的判定条件进行判定[3]8。

2 轮胎研发性测试试验

2.1 轮胎准静态刚度测试

轮胎刚度性能直接关系到整车的操控和舒适等性能。轮胎准静态刚度测试项目包括纵横刚度、扭转刚度、径向刚度、斜角刚度和包覆刚度等,可以按照GB和SAE等标准进行试验,也可由厂家提供相应的试验方法进行试验。试验情况如图4所示。

图4 轮胎准静态刚度测试图

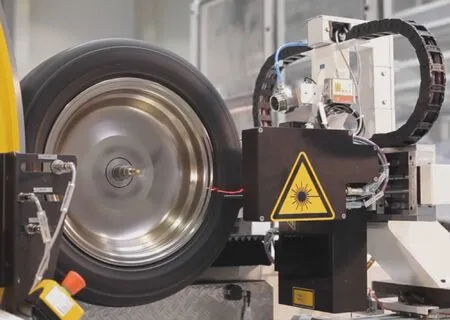

2.2 轮胎滚动阻力试验

轮胎滚动阻力是表征轮胎油耗性能的最直接指标。该项指标已经被列入轮胎标签法中,在欧洲等地强制实施。目前世界上通用的滚动阻力测试方法有2种,一种是单点测试法,即轮胎在载荷与速度恒定的情况下进行测试,标准以ISO 28580为代表,包括测力法、扭矩法、功率法和减速度法;另一种是滑降法,从115 km/h的速度开始,以20 km/h的量递减至15 km/h,测试其中6个速度点的轮胎滚动阻力值,这种方法以SAE J2452为代表。在按照标准方法进行测试之外,亦可根据不同的行驶环境,设置轮胎侧偏角和滑移角,进行不同条件的滚动阻力的编程测试。轮胎滚动阻力试验设备,如图5所示。

图5 轮胎滚动阻力试验机

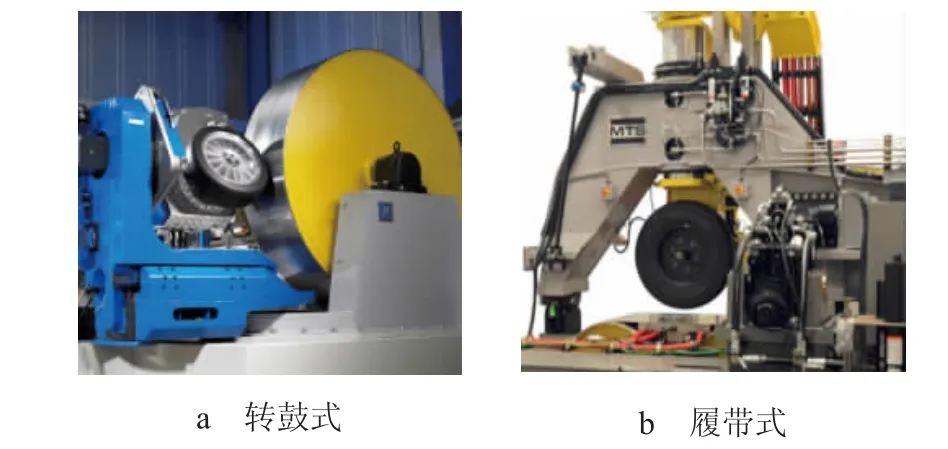

2.3 轮胎六分力测试

汽车行驶方向的改变是外力作用的结果。外力一是来源于空气作用力,二是来源于地面给轮胎的作用力,而地面作用力比空气作用力更为重要。所有地面作用力都是通过轮胎作用到汽车上。因此,轮胎的力学特性对汽车操纵稳定性有着非常重要的意义[5]。轮胎六分力测试主要是为了研究轮胎的力学特性,为构建轮胎的力学模型提供试验数据。目前世界上比较多的试验设备主要有转鼓式和履带式2种,如图6所示。现在,欧洲的整车厂及第三方检测机构都是采用直径为2 m的转鼓进行试验,如图6a所示;在美国及一些大的轮胎厂采用履带式的试验设备较多,如图6b所示。

图6 轮胎六分力测试设备

2.4 轮胎高速均匀性测试及其他测试

轮胎的均匀性是指在静态和动态条件下,轮胎圆周特性恒定不变的性能,包括轮胎的质量不平衡、尺寸偏差和力的波动。轮胎的均匀性尤其是在高速情况下的均匀性直接反映轮胎的振动情况,反映到整车上就是影响整车噪声及舒适性方面的问题,它的参数十分重要,近几年来越来越多的整车厂在采购轮胎时会要求轮胎厂提供高速均匀性的试验数据。轮胎的高速均匀性也是在转鼓试验设备上进行的,需要在轮胎高速运动的情况下测量轮胎径向力、侧向力、切向力、回正力矩和侧倾力矩的波动等,因为测量的力的波动很小,所以要求设备的测量精度很高,同时要求所用的测量轮辋为高精密轮辋,轮辋外缘跳动量值需要小于0.01 mm。目前,国际主流设备最高速度可以达到350 km/h,在试验速度为120 km/h的情况下,可以测量轮胎跳动量谐波到13阶,试验设备,如图7所示。

图7 轮胎高速均匀性试验设备

该设备除了用来做高速均匀性试验之外,还可以进行轮胎平点测试、冲击测试和拓扑扫描。汽车在长时间停车的情况下,轮胎与地面接触部位会形成短期的挤压变形,造成轮胎不圆,从而对轮胎的均匀性造成影响,直接影响车辆的振动情况。轮胎平点测试是通过一个平点生成装置按照一定载荷生成平点,然后用高速均匀性设备测量轮胎力的衰减情况。冲击测试是模拟轮胎通过障碍物,在有冲击的情况下,力的波动和衰减情况,它通过在转鼓表面安装不同断面形状的冲击条来模拟实现。拓扑扫描是指在轮胎运转的情况下,采用线极光扫描轮胎表面,生成图像(如图8所示),并可以测量轮胎面鼓包部位的尺寸。

图8 轮胎断面扫描图

3 结论

轮胎强制性检验新标准增加了低气压等检测试验;强制性检验试验使用范围扩大到年鉴后,厂家设计产品具有了更大的灵活性,该举措也更适用于市场的发展。强制性检验试验只能满足轮胎进入市场的最低要求,国内汽车整车和轮胎厂要设计更好的产品就需要在研发测试方面加大投入,提高产品性能。