基于HyperWorks的副车架强度及模态分析*

宛银生 周伟 姜再友 袁世林 周磊

(安徽江淮汽车集团股份有限公司)

副车架是汽车底盘系统的重要部件,汽车上绝大多数部件和总成是通过副车架来固定其位置以保证汽车的正常行驶,并将路面作用于车轮上的垂直反力、纵向反力、侧向力以及它们引起的力矩传递到车身上。副车架在一定程度上使车辆具有良好的乘坐舒适性和稳定性,因此其可靠性强度直接关系到整车的安全性[1]。与国外的研究分析成果相比,我国的副车架设计尚处于起步阶段,国内主机厂对副车架一般进行逆向研发,自主设计。文章主要在满足整车安全性和舒适性的基础上进行了副车架的强度和模态分析。达到了满足整车性能的要求。

1 副车架的功能及数模设计

1.1 副车架的功能

副车架功能主要有两方面:1)底盘的连接刚度在副车架的作用下得到提高;2)副车架能够降低路面振动给整车带来的影响,提高乘坐的舒适性[2]。所以副车架设计应满足汽车具有良好的行驶平顺性、减振性及操纵稳定性,汽车制动和加速时减少车身纵倾的可能性,能可靠地传递车身与车轮间的一切力和力矩,零部件质量轻并有足够的强度和寿命的要求。

1.2 数模设计

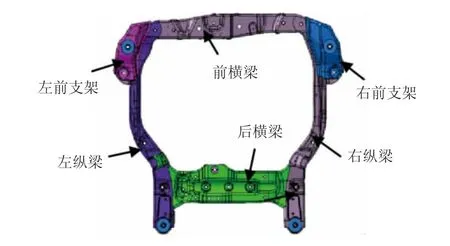

为了使某车型副车架具有更好的功能性、可靠性及良好的工艺性,对该轿车副车架进行设计初期分析。首先根据副车架所覆盖的设计空间进行分析,由边界条件和功能要求得到副车架部件的分布:副车架通过橡胶衬套与发动机、车身及控制臂连接,同时横向稳定杆、转向管柱等也安装在副车架上,由于副车架受到上述各种复杂载荷作用,所以对副车架结构强度有很高的要求;同时为了减轻整车质量,要求副车架质量尽可能小;另外为了提高汽车的行驶稳定性,应尽量降低汽车质心高度[3]。副车架连接件数模图,如图1所示。

图1 某车型副车架连接件数模图

副车架数模是利用三维设计软件CATIA建立的3D几何模型,并根据整车动力总成安装空间,以及布置轮胎等周边件空间绘制。某车型副车架结构数模,如图2所示;副车架零部件分解表,如表1所示。

图2 某车型副车架结构数模设计图

表1 某车型副车架零部件分解表

副车架质量设计目标是<20 kg,经测该车副车架实物质量为19.5 kg,满足设计要求。

副车架设计初步完成后需要调整局部的结构和改变车架材料的厚度来改变初始结构,以期获得更好的性能。因此必须考虑载荷、强度及刚度的状况,同时考虑冲压和焊接等生产制造工艺,在满足这些要求的基础上,对其进行结构设计,即在强度允许范围内,减少车架材料的厚度,达到减轻副车架质量的目的[4]。

2 副车架CAE分析

2.1 副车架CAE强度分析

副车架属于整车中的关键部件,如果由于强度不够产生断裂将直接影响整车可靠性和安全性。因此在设计副车架强度时,应当尽可能精确地确定作用在零件上的载荷及其方向与作用点。但是在设计中一方面很难确定载荷的全部要素;另一方面即使采用同一种材料做成的试件对不同的载荷、温度及环境等条件所显示的抵抗能力也会出现差异,所以计算的结果就不能准确地反映实际的承载能力。为此,在副车架设计中常做出各种假设,以便进行力学计算和强度分析。这种假设既要反映实际情况,又要便于计算,但一般都偏于保守,也有因考虑不周而失效的。所以对于副车架的设计必须要通过试验和试用,证明该产品的设计是成功的。

2.1.1 载荷

强度计算中作用于副车架上的载荷分为静载荷和动载荷。静载荷的设计方法最简单,至今仍广为采用。受冲击载荷时,零件的应力和应变值都显著地增大。因此在常规设计中,经常采用静载荷乘以大于1的动载系数,然后仍沿用静载荷方法进行计算。通常动载系数是由经验来确定。新设计的副车架,载荷一般是预先给定的。

2.1.2 静强度

在车架设计中最基本的计算是静强度计算。使用HyperWorks软件对副车架的设计方案进行强度分析,验证其使用性能。在HyperWorks环境下,使用3 mm的壳单元对设计方案进行有限元网格划分,共得到176 596个网格,172 940个节点,建立副车架网格模型,确定边界条件如下:对副车架连接车身的4个位置约束6个自由度,然后对下摆臂前后衬套中心点施加载荷。工况分别为:垂直 3.5 g,转弯 1 g,制动 1 g,静止启动 1 g[5]。副车架静强度应力分析结果,如图3所示。

图3 某车型副车架静强度应力分析云图

副车架在各工况下的最大应力表,如表2所示。

表2 某车型副车架各工况下最大应力表

通过HyperWorks软件对副车架的设计方案进行强度分析,验证其使用性能。从图3和表2可以看出,副车架在制动1 g工况下的最大应力为347 MPa,小于热轧钢板QSTE420TM的屈服极限(420 MPa),说明CAE分析强度满足设计要求。

2.2 副车架模态分析

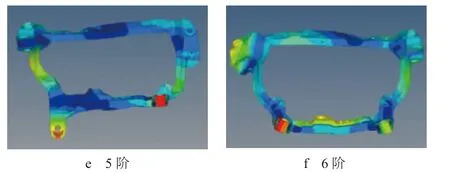

副车架模态是指副车架在发动机激励作用下随时间的响应,模态分析方法一般采用n阶自由度系统的运动方程。发动机的激励(线性及扭转)经悬置传到副车架,当接近固有频率时,易产生共振。为了使副车架不与发动机产生共振,其前6阶模态频率必须与发动机产生的惯性激励频率隔开[6]。通过HyperWorks建立的副车架模态模型,如图4所示。

图4 某车型副车架模态分析图

通过对图4分析,得到副车架模态结果统计表,如表3所示。由表3可以看出,副车架各阶模态分析结果均能满足设计目标要求,大大降低了副车架、悬置及发动机产生共振的风险,解决了由此类原因导致的振动噪声问题,保证了驾驶员与乘客的舒适性。

表3 某车型副车架静模态分析统计表

3 结论

为了确保副车架能满足整车性能要求,并保证汽车具有良好的操纵稳定性和行驶平顺性,文章利用CATIA软件设计出副车架数模,并确保副车架质量满足设计要求,同时应用HyperWorks软件对副车架强度和模态进行了分析,分析结果显示副车架强度和模态均满足设计要求。因此该副车架的设计在考虑车辆操稳性和乘坐舒适性的基础上,提高了副车架的性能,缩短了开发周期,满足了设计目标要求。