汽车发动机冷却风扇选型方法

贺航 郭浪 张鑫

(泛亚汽车技术中心有限公司)

汽车发动机冷却风扇是汽车冷却系统的重要组成部分,风扇性能直接影响着发动机的散热效果,进而影响发动机性能。随着增压技术的广泛应用,发动机功率得到大幅提高,发动机的机械负荷和热负荷问题也就突显出来。因此对发动机的冷却系统也提出了更高的要求。一方面为了满足更大的散热量需求,要求冷却风扇要具有更高的转速以承受更大的负荷;另一方面为了降低噪声对生存环境的污染,又要求冷却风扇具有较低的噪声辐射。若风扇选取不当,则会导致发动机冷却不足或冷却过度,造成发动机工作环境恶化,影响发动机的性能和使用寿命。尽管计算流体力学(CFD)方法已经应用于发动机冷却系统的开发和设计中,但由于计算周期及精度问题,实际工程应用中多数情况下还是按照经验公式进行初步计算选型。文章介绍了一种风扇快速设计选型方法,可以快速地确定风扇叶型的尺寸参数,并根据冷却系统散热目标和理论计算进行散热器的理论设计及冷却风扇选型。因此能有效地缩短产品的设计周期,在满足气动性能的基础上,降低风扇噪声,优化冷却系统性能。

1 发动机冷却系统参数计算

在设计或选用冷却系统部件时,一般把流入冷却系统的热量作为原始数据,从而计算出冷却系统的循环水量和冷却空气量[1],以便设计或选用散热器和风扇。

1.1 散热量

发动机冷却系统应散发出去的热量即称为散热量(QW/(kJ/s)),它受发动机的结构型式、压缩比及功率大小等因素影响,很难进行精确计算。在初始设计时,通常采用经验公式进行快速计算,如式(1)所示。

式中:A——传给冷却系统的热量占燃料热能的百分比,取同类机型的统计量;

ge——燃料消耗率,kg/kW·h;

Pe——发动机有效功率,kW;

hu——燃料低热值,kJ/kg。

1.2 冷却水循环流量

在计算出发动机的QW后,根据热平衡方程计算冷却水循环量(VW/(m3/s)),如式(2)所示。

式中:ΔtW——冷却水循环的容许温差,℃;

ΔrW——冷却水的体积质量,kg/m3;

ΔCW——水比热,J/(kg·℃)。

1.3 冷却空气需要量

冷却空气的需要量,即称为冷却风扇的通风量(Va/(m3/s)),也是根据QW及热平衡方程来确定,如式(3)所示。

式中:Δta——散热器前后流动空气的温度差,℃;

ra——空气体积质量,kg/m3;

Cpa——空气的定压比热,J/(kg·℃)。

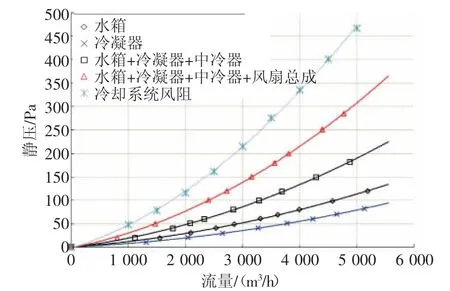

2 风阻特性曲线

风冷散热器的散热芯体需要靠风扇的强制通风才可完全发挥其冷却性能,实际通过的有效风量与散热效果关系密切,通过散热器需要克服的阻力即为散热器风阻。国内汽车散热器性能主要是通过风洞试验台测得,通常根据风量与进出口压强差绘制出静压-流量曲线,相同压差下,风阻越小,风量越大;相同风量下,风阻越大,压差越大。

车内流场系统除了散热模块和风扇之外,还包括许多其他气流所经过的组件,如管道、弯头、扩散或聚拢装置及过滤器等,其中每个物体都会对气流产生阻碍作用,具体表现为静压降低,所有阻力之和称为系统阻力。发动机冷却系统中,风扇产生的冷却气流在风道中会受到冷凝器和散热器等发动机舱内部件的影响。因此发动机冷却系统阻力指冷却气流沿风道流动时所受阻力之和[2]。汽车发动机冷却系统静压-流量曲线,如图1所示。

图1 汽车发动机冷却系统静压-流量曲线图

发动机冷却系统阻力包括散热器、冷凝器、中冷器、低温水箱及其他风道产生的阻力。其中主机厂在计算其他风道阻力时,会减去发动机舱内部分空气回流带来的影响,系统阻力计算,如式(4)所示。

式中:ΔPs——系统阻力,Pa;

ΔPr——散热器阻力,Pa;

ΔPc——冷凝器阻力,Pa;

ΔP0——其他阻力(空气流经栅格、护风圈、发动机及舱内附件等),Pa。

通过试验测出流体经过管件时的阻力损失(ΔP/Pa)及流体通过管路的流速(u/(m/s)),进而确定阻力系数。在初始计算过程中,通常将管道长度、管件直径及摩擦因数统一为局部阻力系数,最终的系统阻力转化为空气密度和流速的方程。具体的阻力表现形式为静压差或压差,如式(5)所示。

式中:ζ——局部阻力系数。

通过对每个部件的阻力计算,可以得到冷却系统的阻力性能曲线。汽车行驶时产生的进口气流和车体周围环境风对风扇抽风及散热器换热性能也会造成影响,在进行初步模拟计算时,一般不考虑环境风影响。冷却系统通常选择汽车怠速、50 km/h及90 km/h 3种工况作为主要考核点,不同车速下的进口风速不同。不同车速下冷却系统风阻性能曲线,如图2所示。

图2 不同车速下冷却系统风阻性能曲线图

3 风扇选型

对于给定的车型,在确定好散热器芯体尺寸、结构型式及通过芯体的风速和散热量的基础上,选择风扇时有很多种方案,不同系列的风扇匹配点的转速、噪声及效率是不同的。风扇选型的主要目标是风扇风量能够满足空调系统冷凝器的热交换需要,同时尽可能提高风扇效率,降低风扇噪声。

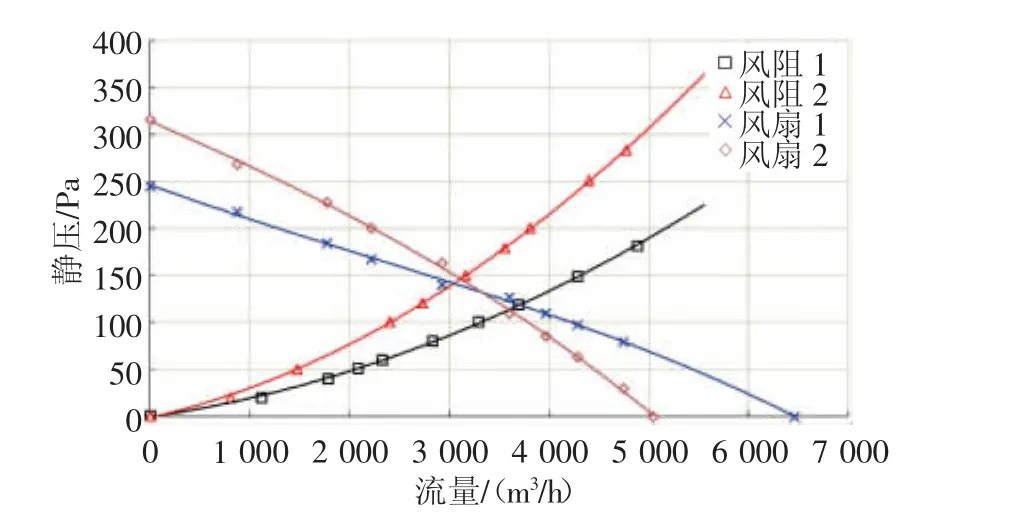

3.1 风扇工作点确定

风扇的气动性能通常指风扇的流量与静压和流量与功率之间的关系。风扇的流量等于其在单位时间内的吸气或排气量,即性能试验中单位时间通过风道的气体体积流量。风扇的静压表示气体克服风道中各种阻力流动的能力。性能试验中气体的入口静压等于风道中各种阻力之和。试验或经验公式所得风扇的静压-流量曲线,与相应风扇运转下的风道阻力曲线的交点所对应的流量,即为理论匹配点的冷却风量,风扇与冷却系统性能匹配曲线,如图3所示。

图3 风扇与冷却系统性能匹配曲线图

3.2 风扇的匹配选型

根据已确定的冷却系统来选择相匹配的风扇,即对每款风扇分别进行匹配分析,通过比较得到符合冷却要求、噪声及功耗最低的风扇[3]。风扇在冷却系统中稳定运转时,静压与冷却系统阻力相等,此时的流量就是该风扇与冷却系统的匹配流量。研究风扇与冷却系统的匹配,首先要确定风扇与冷却系统的匹配流量,进而判断该流量下冷却力是否符合冷却系统的要求,最后从符合要求的风扇中选取最合适的一款[4]。

在优选过程中,在确定车头空间条件和发动机散热量,确定风扇外径、转速等参数后,初选风扇类型。不同风阻下的风扇选型曲线,如图4所示。当系统阻力为风阻曲线1时,风扇1工作点的静压大于风扇2,也可理解为该静压下风扇1的流量性能更大,效率更高,此时应选风扇1;若系统阻力为风阻曲线2时,风扇2更优,应选风扇2。实际选型过程中,常常需要综合考虑,兼顾到多个工作点的要求和噪声。

图4 不同风阻下的风扇选型性能曲线图

3.3 风扇冷却性能校核

在整车热管理系统中,通过对使用上述方法选定的风扇类型进行CFD模拟或者经验数据对冷却系统流场性能模拟,可以得到通风量与各散热模块散热量间的相关关系,由此检测校核现有风扇工作点下的发动机散热量是否可以达到散热目标,从而选取一款风扇在工作点效率最高且功耗最低的风扇。

4 结论

文章介绍了车用散热器的冷却风扇选型计算方法,该方法包括从发动机散热量到冷却系统冷却部件(风扇、中冷器及散热器等)及冷却风扇性能参数匹配分析的计算,最终以节约能耗为出发点对风扇进行优选。通过实际应用证明,该方法可优选出功率、噪声及效率综合性能最好的风扇,并满足发动机散热性能的要求。该方法具有一定的工程应用价值,能够为大部分冷却系统风扇匹配选型提供简洁明了的参考,在积累大量数据后可建立系统与零部件间的性能数据库,能有效地减少设计工作量,节约成本并提高效率。