可用于炼厂气综合利用的水合物分离技术研究进展

孟凡飞,张雁玲

(中国石化 抚顺石油化工研究院,辽宁 抚顺 113001)

可用于炼厂气综合利用的水合物分离技术研究进展

孟凡飞,张雁玲

(中国石化 抚顺石油化工研究院,辽宁 抚顺 113001)

分析了我国炼厂气的利用现状,介绍了当前几种炼厂气分离回收技术,并与水合物分离技术进行了对比,综述了水合物分离技术的基本理论与强化手段,以及可用于炼厂气分离回收的水合物技术研究进展,包括H2S,CO2,N2等混合气的净化,轻烃的分离回收和氢气的提纯与存储,最后对水合物分离技术在炼厂气综合利用上的应用前景进行了展望。

水合物;炼厂气;分离;提纯;轻烃;氢气

石油炼制企业在油品生产加工过程(如催化裂化、催化裂解、加氢裂化及延迟焦等)中,会副产大量炼厂气。炼厂气中包含的大量氢气和轻烃极具利用价值,但目前炼厂气通常送入瓦斯管网作燃料气用,回收不完全的甚至通过火炬烧掉,造成资源浪费。随着全球原油劣质化、重质化趋势的增长,石油炼制企业副产的炼厂气量也将势必增加。如何采用先进高效的技术对炼厂气进行综合利用,充分回收利用其中的氢气和轻烃等高附加值组分,对于炼厂企业降低油品加工成本、提高经济效益具有重要意义。

水合物技术是近年来国内外研究的热点,除了作为能源开发利用外,气体水合物相关技术衍生出了许多新的应用用于气体储运、混合气分离、溶液提浓、污水处理、海水淡化、CO2封存、蓄冷技术及超临界萃取等诸多领域。2014年,“第八届国际天然气水合物大会”在北京召开,这也是该项大会首次在发展中国家举行,表明我国水合物技术的研究得到世界广泛认可,也说明新一轮中国能源开发以及水合物技术的应用正在进行。在众多水合物技术中,混合气分离技术凭借流程简单、条件温和、能耗低、无污染等优点在国内外受到大量关注。水合物独特的结构性质使水合物分离技术非常适用于炼厂气低沸点混合气体的分离,具有很好的开发潜力。

本文分析了炼厂气分离回收技术现状,介绍了水合物分离技术的特点及分离原理,并与现有分离技术进行了对比,综述了可用于炼厂气杂质气体净化及高值组分回收的水合物分离技术研究进展,对水合物分离技术的应用前景进行了展望。

1 炼厂气分离回收技术现状

1.1 炼厂气预处理

炼厂气特别是催化裂化干气中,除含有甲烷、氢气和轻烃外,还含有一定量的N2,CO2和H2S等杂质气体。炼厂气回收利用前,一般要进行预处理以降低能耗(分离N2)和避免设备与管道的腐蚀(脱除CO2,H2S)。炼厂气的预处理方法一般有以下几种:利用醇胺法处理炼厂干气中的CO2,H2S等酸性组分[1];利用油吸收气体中的C3+组分;采用吸附法脱除炼厂气中的NH3、水、汞和砷等杂质[2];采用加氢法脱除O2,NOx及部分有机硫[3]。

1.2 轻烃回收

目前,从炼油气中回收轻烃的技术很多,有些方法已非常成熟并实现了工业化。回收轻烃的主要技术原理及其特点为:1)深冷法。利用不同组分相对挥发度的差异,通过气体透平膨胀制冷,在低温下将各组分按工艺要求冷凝下来,再用精馏法将烃类逐一分离。该方法所得产品纯度高、回收率高,一般用于大规模烯烃的回收。2)中冷油吸收法。利用各组分溶解度的不同,以C3、C4和芳烃等油品作吸收剂,先除去甲烷和氢气,再通过精馏将吸收组分分离。该方法成熟可靠,烯烃回收率可达95%[4],常用于小规模石油裂解气提取烯烃。3)吸附分离法。利用吸附剂对不同气体组分的吸附选择性,通过改变压力或温度实现分离,包括变压吸附(PSA)法、变温吸附法及变温变压吸附法。吸附剂性能是该技术的关键,适合乙烯和丙烯分离的吸附剂有分子筛、氧化铝、硅胶和活性炭等。采用变温变压吸附工艺生产乙烯纯度很高,可用作聚合级乙烯。除上述三种技术外,应用于炼厂气轻烃回收的技术还有ARS法、膜分离法、NORP法、双金属络合分离法及各种技术的组合工艺。

1.3 氢气回收

随着石油重质化和石油加工深度的提高,氢气缺口逐渐增加。炼厂的氢气用量一般占原油加工总量的0.8%~1.4%[5]。重整副产氢是炼厂最理想的氢源,但远不能满足加氢型炼厂对氢气的需求,因而需要建立额外制氢装置或采用外购方式弥补氢气的不足。不同装置排放的炼厂气组分差异较大,有些组分的氢气含量很高,因此,把炼厂气作为氢气回收资源显得尤为重要。目前回收氢气的方法主要有以下三种:1)深冷分离法。由于氢气沸点(-252.6 ℃)远低于杂质气体沸点(>-195.8 ℃),因此可利用相对挥发度的不同实现氢气的分离提纯。含氢原料气在较高压力下进入深冷装置的冷箱,通过循环水冷却、氨(丙烷)蒸发冷却、乙烯蒸发冷却和甲烷膨胀冷却等步骤实现杂质的冷凝分离,不同沸点的杂质分别在各冷却阶段排出[6]。2)PSA法。混合气在较高压力下进入床层,杂质被吸附剂吸附,氢气则穿过床层得到提纯;当吸附剂接近饱和时,停止进料并降低操作压力,杂质气体在饱和吸附剂中解吸,吸附剂得到再生。该技术具有产品纯度高、能耗低、自动化程度高等优点。3)膜分离技术。借助膜两侧的分压差,以压力为推动力,依靠各组分在膜中渗透率的不同,将不同组分进行分离。该技术已在一些石油化工含氢排放气的分离回收中得到应用,具有能耗低、设备操作简单等优点,但存在膜寿命短等问题。

2 水合物分离技术与现有分离技术的对比

虽然目前炼厂气综合利用的技术很多,但也存在一些局限性,如深冷分离法的低温条件需要通过复叠制冷才能实现,能耗较高,且循环制冷流程也比较复杂,装置投资大[7];吸附技术用到的设备多,工艺及程序控制复杂,需要频繁切换,设备投资大;膜分离方法的回收率和产品纯度通常不太高,而且对膜材料具有较高的要求,膜的使用寿命短,成本较高,气体容易损失。另外,膜分离法的操作压力一般为 3~15 MPa[8],对低压炼厂气进行回收时需进行压缩升压,导致能耗增加。

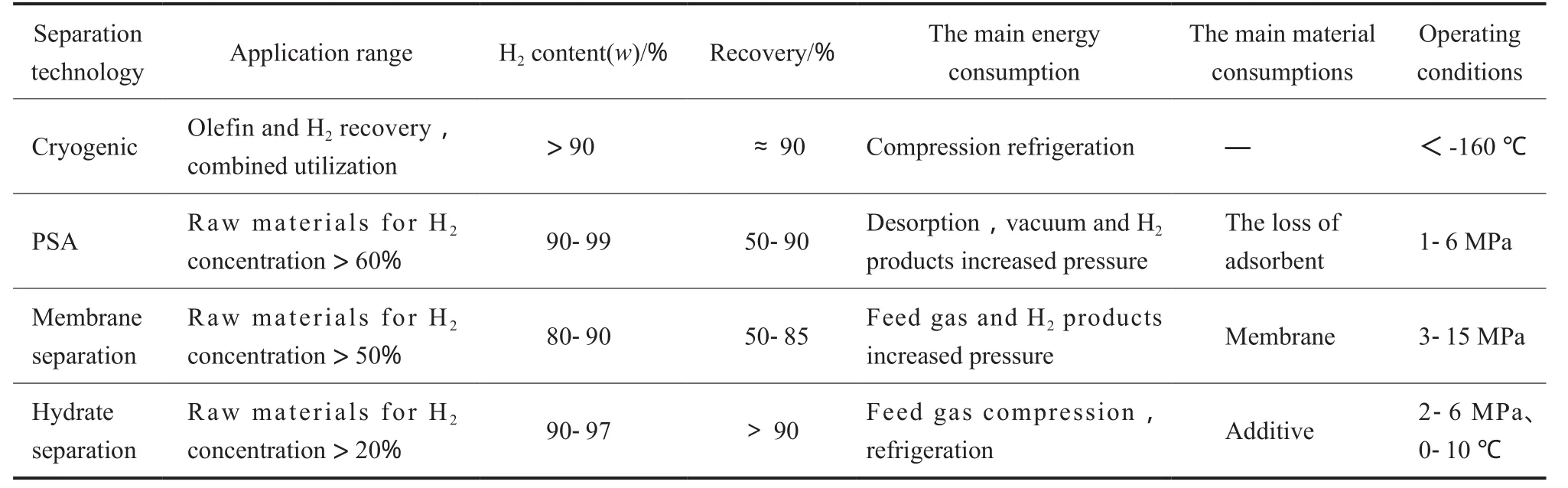

水合物分离技术作为一种新兴的分离技术,越来越受到国内外的重视,与炼厂气现有的处理技术相比具有独特优势。主要分离技术的对比见表1[9]。从表1可看出,与深冷分离技术相比,水合物分离技术需要的条件比较温和(压力为2~6 MPa,温度为0~10 ℃)[4],可在0 ℃以上对混合气进行分离提纯,压力适中极大地降低了能耗;其次,与吸附分离技术和膜分离技术相比,水合物分离技术的适用范围更广,如PSA法和膜分离法一般适用于氢气浓度较高的原料气,对于低浓度的原料气则回收率过低,而水合物分离技术对原料气中氢气浓度的要求不高,一般均能达到90%以上的回收率,并且具有压力损失小,分离效率高的优点;此外,水合物分离技术还具有工艺流程短、可连续运行、设备投资低的特点。水合物分离技术与传统的吸收、精馏和吸附技术也有许多相似之处,如基于不同组分的相平衡差异,根据分离精度的要求,可采用单级或多级平衡分离等。因此水合物分离技术在炼厂气的综合利用方面有良好的应用前景。

表1 炼厂气主要分离技术对比Table 1 The comparison of main refinery gas recovery technologies

3 水合物分离技术概述

3.1 水合物的结构特征

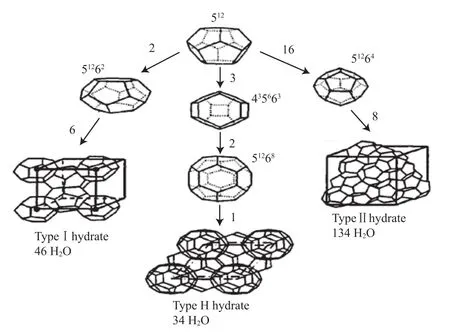

气体水合物是水与气体分子形成的非化学计量性笼状晶体物质,又称笼型水合物。在水合物中,水分子通过氢键形成空间主体点阵结构,客体气体分子以范德华力与水分子连接填充于点阵结构间的孔穴中,水分子和气体分子之间没有化学计量关系。目前发现的水合物按晶体结构可分为Ⅰ型、Ⅱ型和H型。I型和II型水合物的结构中存在两种不同类型的孔穴,H型水合物则具有三种孔穴结构,上述三种水合物的结构见图1[10]。

Ⅰ型、Ⅱ型和H型水合物的相关参数见表2[11]。客体分子的大小是决定能否形成水合物、形成何种结构及水合物是否稳定的重要因素。Ⅰ型水合物能包含甲烷、乙烷、N2、CO2和H2S等小分子;Ⅱ型水合物除了能包含Ⅰ型中的小分子外,还可容纳丙烷和异丁烷;H型水合物则可包含较大的异戊烷分子及其他直径在0.75~0.86 nm间的分子。三种结构中,Ⅱ型和H型水合物更稳定,Ⅰ型水合物在自然界分布更广泛。

图1 水合物的结构示意图Fig.1 The sketch map of hydrates structure.

表2 三种水合物的结构参数Table 1 The unit cell structure parameters of three hydrates

3.2 分离基本原理

不同气体形成水合物的压力相差很大,利用压力差异,通过控制生成条件,即可实现混合气体组分的分离,273.15 K下几种气体在纯水中形成水合物的相平衡压力见表3。

表3 273.15 K下几种气体在纯水中形成水合物的相平衡压力Table 3 Phase equilibrium pressure of various gas hydrates in pure water at 273.15 K

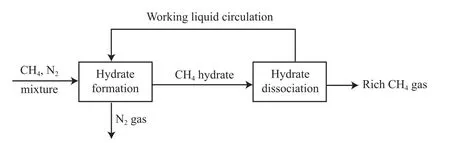

水合物法分离混合气的过程见图2。从图2可看出,以分离甲烷/N2混合气为例,由于甲烷形成水合物的压力远远低于N2,故先在一定温度和压力条件下(压力控制在该温度下高于甲烷而低于N2的相平衡压力),使甲烷与工作液形成水合物进入固液相,N2则在气相中富集,实现甲烷与N2分离,然后对甲烷气体水合物进行分解,回收得到高纯度的甲烷气体,分解的工作液可循环使用。

图2 水合物法分离混合气的过程Fig.2 The schematic diagram of hydrate technology for mixed gas separation.

3.3 水合物气体分离的强化技术

水合物的自然生成速率缓慢,远不能满足工业应用的需求,如何提升水合物的生成速率、增加储气密度、降低水合物生成的相平衡压力是促进水合物分离技术应用的关键。对此,国内外学者提出很多强化水合物的生成方法:1)改变反应器形式,如搅拌式、喷雾式、鼓泡式和撞击流式等[12-14];2)引入高表面活性材料,如分子筛、活性炭和纳米颗粒等[15-18];3)改变反应环境,加入超声波、微波和超重力等外部条件[19-20];4)使用化学添加剂,包括动力学添加剂和热力学添加剂。动力学添加剂可降低气液界面张力,增加气体在液相中的溶解度和扩散系数,通过破乳、增溶等作用促进水合物的生成,此类添加剂主要有十二烷基硫酸钠(SDS)、十二烷基苯磺酸钠(SDBS)、线型烷基磺酸钠、烷基多苷等[21-23];动力学添加剂可改变相平衡条件,大幅降低水合物的生成压力,此类添加剂主要有四氢呋喃(THF)、四丁基溴化铵(TBAB)、环戊烷(CP)和丙酮等[24-26]。

4 可用于炼厂气综合利用的水合物技术研究进展

中国石油大学(北京)和中国科学院广州能源研究所是国内较早开展气体水合物技术研究的机构。中国石油大学(北京)[27]提出了一种用于分离回收炼厂干气中氢气、乙烯和乙烷等高值组分的组合工艺,该工艺将水合物分离过程和传统的冷冻和吸收分离过程结合,用于从炼厂干气中提浓氢气,同时回收经济价值较高的C2组分,该工艺也可用于乙烯生产过程,在乙烯裂解气进深冷分离前脱去大部分甲烷,以降低深冷分离的冷负荷,代替深冷分离工艺。他们还针对乙烯裂解气提出了水合物组合工艺[28-29],实现了裂解气中氢气、甲烷和C2组分的分离,省略了传统工艺中的逐级冷凝工段和冷箱,降低了能耗。中国科学院广州能源研究所[30]提出了一种利用水合物分离技术从催化裂化干气中分离回收乙烯的方法,该方法先使干气中的乙烯与水生成水合物,再将含有乙烯的水合物溶液在减压或/和加热状态下逐级分馏,释放乙烯并将其回收。该技术不仅能分离干气中的乙烯,而且还能分离得到富氢气、乙烷和C3以上烃类等。尽管目前已有利用水合物分离技术回收炼厂气的方法,但仅存在于构思方面,要想实现工业化应用,还需做大量的基础研究。

4.1 杂质气体的分离

1937年,Nikitin[31]通过合成SO2水合物实现了Rn,Ar,Xe等稀有气体的有效分离,为气体分离提出了新思路。20世纪50年代,Noaker等[32]测定了甲烷/H2S二元体系在纯水中形成水合物的条件。Robinson等[33]考察了甲烷/CO2/H2S三元体系的水合物生成条件,但所考察的H2S浓度范围较窄。黄强等[34]在274.2~299.7 K、0.58~8.68 MPa的条件下,考察了H2S和CO2浓度(x)分别为4.95%~26.62%和6.81%~10.77%的甲烷/H2S/CO2混合气的水合物生成条件,并采用Chen-Guo模型对实验数据进行了计算。王林军等[35-36]对水合物分离技术提纯沼气(甲烷+ H2S + CO2体系)进行了大量研究,通过建立模型对沼气形成水合物的条件进行了模拟计算,并提出了一种沼气净化方法及体系,通过控制体系的温度和压力条件,促使H2S和CO2全部生成水合物,而使甲烷不能生成水合物,从而得到高纯甲烷气;也可控制CO2和H2S水合物的分解温度和压力,分别得到纯度较高的CO2和H2S。

刘妮等[15,37]研究搅拌对CO2水合物生成特性的影响时发现,与静态系统相比,合适的搅拌时机可以降低86%的能耗。他们还进行了纳米流体中CO2水合物生成特性的研究,探讨了纳米粒子的种类、粒径和含量对CO2水合物生成特性的影响,认为纳米粒子可以增强溶液的传热传质过程,同时也会增加溶液黏度,当两者处于最佳耦合状态时,纳米粒子对CO2水合物生成特性的影响最佳。邹颖楠等[38]采用TBAB对模拟烟气进行CO2气体的分离提纯,通过两级分离,可使模拟烟气中的CO2气体得到显著浓缩,一级分解气中的CO2含量由原料中的17.0%(x)提高至约60.0%(x),二级分解气中CO2含量可达约90.0%(x)。赵苗苗等[39]研究了采用纳米石墨粉(NGP)和SDBS为添加剂的体系中CO2+ N2混合气的水合物分离技术,实验结果表明,添加剂可很好地促进CO2+ N2混合气体水合物的分离,在NGP和SDBS含量均为0.08%(w)的复合溶液体系中,CO2气体的回收率及分离效果最好。

Sun等[40]在6.0%(x)THF溶液中对甲烷/N2混合气进行了单平衡级水合分离,分离后甲烷浓度由原料气中的46.38%(x)提升到70%(x)。Dong等[41]对甲烷/N2体系进行了分离,在275.15 K、1.0~1.4 MPa条件下,利用有序介孔碳CMK-3在5 mol/g的THF溶液中,使甲烷浓度由50%(x)提高到了70%(x)。Li等[42]研究了THF和SDS为添加剂时,添加剂浓度、温度和压力等操作参数对甲烷/N2体系分离效率的影响,实验结果表明,在最佳条件279.15 K、2.5 MPa下,采用1.0%(x)THF和300 mg/kg SDS的混合溶液分离混合气体,分离效率达86.77%。

4.2 烃类的分离回收

石油化产品加工过程中产生的轻烃类气体在回收利用时必须进行分离。黄强等[43]对水合物法分离乙烯裂解气的气固(水合物)相平衡进行了研究,考察了系统温度、系统压力、初始气液比对分离效果的影响。实验结果表明,提高系统压力、降低系统温度可显著提高分离效果,典型的裂解气经一次水合后C2+组分在原料气中的含量可由37.39%(x)降至4.79%(x),经二次水合后含量可进一步降至1.02%(x),显示出良好的工业应用前景。专利[44]介绍了一种分离轻烃类气体的设备,利用此设备将热水与烃类水合物接触,使水合物分解,水从设备中流出时将烃类气体以气泡形式夹带出来。天津大学等[45-48]提出了一种用于回收催化裂化干气或乙烯裂解气中乙烯和乙烷的方法,该方法将吸收分离过程和水合物法分离过程相结合,发挥了吸收法在高浓度区分离效率高,水合物分离法对低浓度气体分离效率好的优点,得到的C2产品浓度可达99.6%(x),收率95%以上,与普通深冷法对比,该工艺能耗降低了17%,操作费用降低了30%,他们认为该技术有望代替普通深冷分离工艺。

李金平等[49]研究了压力扰动对丙烷水合物生成过程的促进作用,他们结合丙烷水合物的生成驱动力计算,分析了静态条件下纯水中丙烷水合物层的厚度、生长速率、水合物生成驱动力等水合反应参数,在压差为0.1 Mpa的压力扰动下,原本停滞的水合反应重新开始并生成水合物,在压力扰动后的175 h内,系统平均生长速率达到0.04 mm/h。Linga等[50]研究了甲烷+乙烷和甲烷+丙烷混合气在石英砂固定床上的水合过程,并与搅拌釜上的水合过程进行对比,发现采用固定床可提高水合物生成速率。

王秀林等[51]研究了甲烷+乙烷体系的水合物相平衡情况,考察了不同添加剂对混合气分离效果的影响,发现在纯水体系中水合物分离法的效果不明显,添加THF和SDS后,利用水合物法可很好地实现甲烷+乙烷体系的分离,其中,THF强化了甲烷在水合物相中的富集,乙烷在气相中提浓;SDS强化了乙烷在水合物相中的富集,而甲烷在气相中得到提浓。王秀林等[52]进一步针对典型催化裂化干气的组成,研究了氢气+甲烷+乙烯+丙烯+氮气六元混合气的相平衡,采用乳化剂span20和壬基酚聚氧乙烯醚(oπ),将水与10号柴油按比例配制成油包水型微乳液与混合气接触生成水合物,分别考察温度、压力、初始气液比、乳化剂浓度和油水体积比等因素对水合物分离的影响,得出水合分离催化裂化干气的最佳操作条件为:274.15 K、 5.0 MPa、初始气-液比(V/V)90、油水比(V/V)1.0、最佳乳化剂浓度配比为0.1%(w)span20 + 1.0%(w)oπ。在该条件下,催化裂化干气经一次水合后C2+气相浓度可由25.80%(x)下降到6.10%(x)。研究结果表明,在油水乳液体系中,采用水合物分离技术分离催化裂化干气是可行的方法,与在纯水体系中相比,更利于水合物分离技术实现工业化,具有很好的分离效果和工业应用潜力。

许维秀等[53]采取分级水合的方法对裂解气进行分离,通过加入THF作为促进剂促使甲烷生成水合物并在水合物相得到富集;而乙烯和乙烷不易生成水合物,在气相和氢气一起富集,从而实现乙烯裂解气的分离,在276.15 K、4.0 MPa、8.0%(x)THF的条件下,分离效果达到最佳。孙强等[54]在纯水、自来水或添加SDS的三种体系中考察了水合物分离法分离弛放气的效果,实验结果表明,水合物分离技术能很好的将弛放气中的丙烷和丙烯进行分离提浓,当原料气丙烷和丙烯的含量分别为12.80%(x)和36.75%(x)时,三种溶液体系的水合物相中丙烷和丙烯的总含量均在60%(x)以上,丙烷最高收率为88.73%,丙烯最高收率为83.46%,该实验中气液接触仅达到一级平衡,工业应用中如采用多次接触和多级平衡,将会大幅提高分离效果。

4.3 氢气的分离与存储

在各种气体混合物里,含氢混合物最适合采用水合物分离技术进行分离。因为氢分子直径太小,很难在水合物晶格中稳定存在,因此只要选择合适压力,用一个平衡级就可将氢气与其他组分分离[55]。

马昌峰等[56]提出了一种利用水合物分离技术分离含氢混合物的方法并建立了分离装置,对甲烷+氢气混合气和CO2+氢气混合气进行了提纯实验,发现水合物分离技术对氢气有较好的提纯效果,气液比是影响反应速率的重要因素:当气液比为91.0时,氢气浓度可提纯至40%(x)左右;气液比为30.6时,相同时间内氢气提纯浓度可达85%(x)。徐纯刚等[57]利用TBAB和CP为添加剂从合成气中提纯氢气,取得了较好的分离效果,同时在实验基础上提出了一种水合物分离和化学吸收分离CO2并提纯氢气的联合工艺,在化学吸收塔能够释放99.6%(x)的氢气,在二级水合物分解相和化学脱附塔中释放99.2%(x)的CO2,有效实现了从合成气中分离CO2并提纯氢气的目的。华南理工大学[58]将一种室温稳定的半笼形水合物应用于氢气分离提纯,采用四异戊基季铵盐作为稳定剂和促进剂促进CO2、H2S、甲烷和乙烷形成水合物从而提纯氢气。该方法具有形成压力低,室温稳定性好的特点。中国石油大学(北京)[59]提出了一种催化裂化干气中分离氢气的设备及方法,该方法采用改良的水合反应器收集富氢,相比目前应用的催化裂化干气分离工艺,不需要对气体进行压缩升压,不仅省去了压缩设备的投入,极大降低了能耗,水合反应过程也无需额外搅拌设备,并且对操作空间和操作工序的要求均显著降低,为该技术的工业化应用提供了可能。

早期学者认为氢气不能形成水合物,1999年Dyadin等[60]研究发现,在273 K、200 MPa下,氢气分子簇可储存在Ⅱ型水合物孔穴中。随后,Mao等[61]利用拉曼光谱技术对氢气水合物进行了研究,发现在240~249 K、200~300 MPa下氢气与H2O生成的Ⅱ型水合物中,小孔穴中填充了2个氢分子,大孔穴中填充了4个氢分子,并测得氢气的存储密度为5.3%(w)。

由于氢气水合物生成压力过高,研究人员开始使用添加剂改善氢气水合物的生成条件。Florusse等[62]通过加入THF,将氢气水合物的生成条件降低为280 K、5 MPa。Abbondondola等[63]将50 g 250目的冰粒置于272.2 K、0.38 MPa的丙烷中,3 d后将条件设为263 K、0.12 MPa,随后通入氢气(0.67 MPa/1.5 MPa),放置2~4 d,储氢量(w)分别为0.02%和0.04%。Treuba等[64]研究了压力、TBAB浓度和水合物形成方式对TBAB/氢气半笼型水合物的生成速率和储氢量的影响,认为高压和高浓度可加快水合物的生成速率,在281.15 K、16 MPa条件下,3.7%(x)和2.6%(x)TBAB溶液的储氢量分别是0.046%和0.031%。臧小亚等[65]研究了单壁碳纳米管(SWNTs)/THF水合物法储氢的过程,发现在16.5 MPa、273 K下,SWNTs水合物对氢气的吸附存储量为0.75%(w),经浓酸处理后,储氢量可以达到1.15%(w),而SWNTs/ THF体系水合物的储氢量为0.37%,与碳纳米管干法储氢相比,储氢量有所降低。谢应明等[66]考察了初始压力和温度对TBAB水合物储氢的影响,并与THF的储氢性能进行了对比,在初始压力7.2 MPa、温度273 K下,THF水合物的储氢密度仅为0.014%(w),远低于TBAB水合物的储氢密度(0.095%(w))。Matsumoto等[67]研究了甲烷+氢气体系形成水合物的热力学稳定性,发现氢气中加入少量甲烷大大降低了水合物的形成条件;同时,从能量密度角度考虑,认为研究甲烷+氢气水合物比THF+氢气更具意义。

虽然国内外学者对水合物分离技术用于氢气提纯与存储进行了大量的研究,但目前该技术还处于探索阶段,要将水合物分离技术运用到实际应用中,仍需较长的时间。

5 结语

对于炼厂气中的主要组分如CO2、氮气、轻烃和氢气等,国内外已进行了大量关于气体水合物生成、分离及存储的研究,提出了很多关键技术和思路。但目前水合物分离技术还未达到工业化程度。今后的研究重点应放在以下几个方面:丰富多组分混合气体水合物的相平衡热力学及生成动力学研究,考察不同因素对水合物的生成条件、生成速率及储气能力的影响;筛选适合不同混合气分离的高效添加剂,降低操作压力,优化分离条件、分离效果与能耗的关系;开发高效的水合物分离设备,并形成成套设备;加强水合物分离技术的连续性和规模化试验;对不同体系所采用的水合物分离技术方案进行系统的技术经济性评估等,这些也是此项技术推广应用的关键。

我国应进一步加强水合物技术在混合气分离方面的研究,结合应用领域的特点,选择适宜的工艺路线,加快水合物分离技术的工业化进程。在水合物气体分离技术的众多应用中,由于氢气水合物的相平衡压力最高,使得水合物氢气提纯技术最有可能优先实现工业化。而对于炼厂气的综合利用,一种分离技术很难对炼厂气资源进行充分回收,可在传统分离方法的基础上,结合水合物气体分离技术的特点,采取多种方法组合,多级方式处理的技术路线,对炼厂气中的轻烃和氢气等高值组进行高效回收利用,从而提高炼厂的经济效益。

[1] 马俊. 醇胺法干气脱硫工艺在催化裂化装置上的应用[J].炼油与化工,2016,27(1):20-21.

[2] 高计皂,易娇,何驰剑,等. 炼厂干气回收技术现状及进展[J].广东化工,2013,40(16):127-128.

[3] 杨春生. 杂质对炼厂干气回收利用的影响[J].中外能源,2006,11(2):56-59.

[4] 叶鹏程,方兆华,任其龙. 从炼油厂干气中分离烯烃的技术[J].石油学报:石油加工,2010,26(4):642-647.

[5] 王萍,吴昊鹏,徐以泉. 加氢型炼厂富氢尾气回收氢气技术[J].中外能源,2016,21(4):78-82.

[6] 杨中维. 深冷分离技术在聚乙烯装置中的应用[J].石化技术,2013,20(2):32-33.

[7] 冷桂玲,田原宇,乔英云,等. 炼厂干气的综合应用技术[J].天然气化工:C1化学与化工,2011,36(6):71-75.

[8] 张敬升,李东风. 炼厂干气的回收和利用技术概述[J].化工进展,2015,34(9):3207-3215.

[9] 陈光进,孙长宇,马庆兰.气体水合物科学与技术[M].北京:化学工业出版社,2008:277-278.

[10] Sloan E D. Clathrate Hydrate of Natural Gases[M].New York:Marcel Dekker Inc,1997:457-512.

[11] Sloan E D. Clathrate hydrate measurements:Microscopic,mesoscopic,and macroscopic[J].J Chem Thermodyn,2003,35(1):41-53.

[12] Linga P,Kumar R,Lee J D,et al. A new apparatus to enhance the rate of gas hydrate formation:Application to capture of carbon dioxide[J].Int J Greenhouse Gas Control,2010,4(4):630-637.

[13] Murakami Tetsuya,Kuritsuka Hisashi,Fujii Hideyuki,et al. Forming a structure-H hydrate using water and methylcyclohexane jets impinging on each other in a methane atmosphere[J].Energy Fuels,2009,23(3):1619-1625.

[14] 梁腾波,白净,张璐,等. 撞击流技术在化学工程领域的研究与应用进展[J].石油化工,2016,45(3):360-367.

[15] 刘妮,张亚楠,柳秀婷,等. 纳米流体中CO2水合物生成特性实验研究[J].制冷学报,2015,36(2):41-45.

[16] 周诗岽,张锦,赵永利,等. 纳米石墨颗粒与SDS复配对CO2水合物生成诱导时间的影响[J].科学技术与工程,2016,16(1):58-62.

[17] Mohammadi A,Manteghian M,Haghtalab A,et al. Kinetic study of carbon dioxide hydrate formation in presence of silver nanoparticles and SDS[J].Chem Eng J,2014,237(1):387-395.

[18] 张学民,李金平,吴青柏,等. 孔隙介质中二氧化碳水合物生成过程实验研究[J].应用基础与工程科学学报,2016,24(1):168-175.

[19] 吴冬宇,罗永江,彭枧明,等. 微波加热辅助多孔介质水合物制样方法与装置[J].国防科技大学学报,2016,38(2):165-170.

[20] 白净,梁德青,吴能友,等. 超重力因子对CO2水合物生成过程的影响[J].郑州大学学报:工学版,2013,34(4):85-89.

[21] Zarenezhad B,Mottahedin M,Varaminian F. Effects of process variables on the initial gas hydrate formation rate:The case of ethane hydrate formation in the absence or presence of SDS kinetic promoter[J].J Mol Liq,2014,198:57-62.

[22] Fan Shuanshi,Yang Liang,Wang Yanhong,et al. Rapid and high capacity methane storage in clathrate hydrates using surfactant dry solution[J].Chem Eng Sci,2014,106:53-59.

[23] 谢育博,杨亮,刘道平,等. 表面活性剂促进气体水合物生成的研究[J].制冷学报,2016,37(3):35-41.

[24] 吴强,王世海,张保勇,等. THF对高浓度CH4瓦斯水合分离效果影响实验[J].煤炭学报,2016,41(5):1158-1163.

[25] Lim S H,Riffat S B,Park S S,et al. Enhancement of methane hydrate formation using a mixture of tetrahydrofuran and oxidized multiwall carbon nanotubes[J].Int J Energy Res,2014,38(3):374-379.

[26] 胡亚飞,蔡晶,李小森. 环戊烷-甲烷水合物生成过程的温度特性[J].化工进展,2016,35(5):1418-1427.

[27] 中国石油大学(北京). 用于分离回收炼厂干气中的氢气、乙烯、乙烷或分离乙烯裂解气的组合工艺:1706920 A[P].2005-12-14.

[28] 中国石油大学(北京). 分离乙烯裂解气的水合+膜+深冷分离组合工艺:1762928 A[P].2006-4-26.

[29] 中国石油大学(北京). 分离乙烯裂解气的二次水合+深冷分离组合工艺:1762930 A[P].2006-4-26.

[30] 中国科学院广州能源研究所. 从催化裂化干气中分离回收乙烯的方法及其装置:1301684 A[P].2001-7-4.

[31] Nikitin B A. Chemical properties of the rare gases[J].Nature,1937,140(3545):643-643.

[32] Noaker L J,Katz D L. Gas hydrates of hydrogen sulfidemethane mixtures[J].J Pet Technol,1954,6(9):135-137.

[33] Robinson D B,Hutton J B. Hydrate formation in systems containing methane,hydrogen sulphide and carbon dioxide[J].DOI:10.2118/67-01-02.

[34] 黄强,孙长宇,陈光进,等. 含(CH4+ CO2+ H2S)酸性天然气水合物形成条件实验与计算[J].化工学报,2005,56(7):1159-1163.

[35] 王林军,李金平,王建森,等. 沼气水合物形成条件的模拟计算[J].中国沼气,2008,26(5):15-17.

[36] 王林军,张学民,张东,等. 从沼气中分离高纯甲烷的研究进展——水合物分离法[J].中国沼气,2011,29(5):34-37.

[37] 刘妮,李菊,陈伟军,等. 机械强化法制备二氧化碳水合物的特性研究[J].中国电机工程学报,2011,31(2):51-54.

[38] 邹颖楠,徐纯刚. 水合物法模拟烟气分离CO2的研究[J].天然气化工:C1化学与化工,2015,40(5):41-46.

[39] 赵苗苗,侯鹏飞,王恒,等. 水合物法分离混合气体效果研究[J].天然气化工:C1化学与化工,2015,40(6):29-36.

[40] Sun Qiang,Guo Xuqiang,Liu Aixian,et al. Experimental study on the separation of CH4and N2via hydrate formation in TBAB solution[J].Ind Eng Chem Res,2011,50(4):2284-2288.

[41] Dong Qiaobei,Su Wei,Liu Xiuwu,et al. Separation of the N2/CH4mixture through hydrate formation in ordered mesoporous carbon[J].Adsorpt Sci Technol,2015,32(10):821-832.

[42] Li Xiaosen,Cai Jing,Chen Zhaoyang,et al. Hydrate-based methane separation from the drainage coal-bed methane with tetrahydrofuran solution in the presence of sodium dodecyl sulfate[J].Energy Fuels,2012,26(2):1144-1151.

[43] 黄强,王秀林,张凌伟,等. 水合物法分离乙烯裂解气的相平衡研究[J].石油化工,2006,35(3):241-244.

[44] The United States of America as represented by the United States. Apparatus for recovering gaseous hydrocarbons from hydrocarbon-containing solid hydrates:US4424858[P].1984-01-10.

[45] 天津大学. 用于回收催化裂化干气或乙烯裂解气中的乙烯、乙烷的水合吸收气提的装置及方法:中国,103772106 A[P].2014-05-07.

[46] 天津大学. 用于分离催化裂化干气或乙烯裂解气中的乙烯、乙烷的吸收水合耦合装置及方法:中国,103030494 A[P].2013-04-10.

[47] Li Xingang,Li You,Zhang Luhong,et al. Absorptionhydration hybrid method for ethylene recovery from refinery dry gas:Simulation and evaluation[J].Chem Eng Res Des,2016,109:258-272.

[48] 刘晶晶,李鑫钢.从催化干气中回收C2的工艺模拟与优化[J].化工学报,2016,67(8):3476-3480.

[49] 李金平,杨捷媛,王春龙,等.压力扰动促进丙烷水合物生长过程的研究[J].工程热物理学报,2014,35(10):1997-2000.

[50] Linga P,Daraboina N,Ruoneester J A,et al. Enhanced rate of gas hydrate formation in a fixed bed column filled with sand compared to a stirred vessel[J].Chem Eng Sci,2012,68(1):617-623.

[51] 王秀林,陈杰,宋波,等. 水合物法分离CH4-C2H6-H2O体系的相平衡研究[J].石油与天然气化工,2011,40(1):15-17.

[52] 王秀林,侯建国,王成硕,等. 水合物法分离催化裂化干气的相平衡研究[J].高校化学工程学报,2016,30(4):780-785.

[53] 许维秀,李其京,王秀林,等. 乙烯裂解气的水合物法分离实验研究[J].石油与天然气化工,2006,35(5):340-342.

[54] 孙强,郭绪强,刘爱贤,等. 水合物法分离丁辛醇弛放气中的丙烷丙烯[J].高校化学工程学报,2011,25(1):18-23.

[55] 马昌峰,陈光进,张世喜,等. 一种从含氢气体分离浓缩氢的新技术——水合物分离技术[J].化工学报,2001,52(12):1113-1116.

[56] 马昌峰,王峰,孙长宇,等. 水合物氢气分离技术及相关动力学研究[J].石油大学学报:自然科学版,2002,26(2):76-78.

[57] 徐纯刚,李小森,陈朝阳,等. 提高IGCC合成气水合物形成速度及提纯其中H2的工艺[J].化工学报,2011,62(6):1701-1707.

[58] 华南理工大学. 一种室温稳定的半笼形水合物在氢气分离提纯中的应用:105565271 A[P].2016-05-11.

[59] 中国石油大学(北京). 一种催化裂化干气中氢气的分离方法及其系统:105502289 A[P].2016-04-20.

[60] Dyadin Y A,Larionov E G,Manakov A Y,et al. Clathrate hydrates of hydrogen and neon[J].Mendeleev Commun,1999,9(5):209-210.

[61] Mao W L,Mao H K,Goncharov A F,et al. Hydrogen clusters in clathrate hydrate[J].Science,2002,297(5590):2247-2249.

[62] Florusse,L J,Peters C J,Schoonman J,et al. Stable lowpressure hydrogen clusters stored in a binary clathrate hydrate[J].Science,2004,306(5695):469-471.

[63] Abbondondola J A,Fleischer E B,Janda K C. Comparative study of hydrogen,argon and xenon uptake into a propane hydrate[J].AlChE J,2010,56(10):2734-2741.

[64] Trueba A T,Radovic I R,Zevenbergen J F,et al. Kinetics measurements and in situ Raman spectroscopy of formation of hydrogen-tetrabutylammonium bromide semi-hydrates[J].Int J Hydrogen Energy,2012,37(7):5790-5797.

[65] 臧小亚,梁德青,吴能友. 碳纳米管和碳纳米管-四氢呋喃水合物的储氢特性[J].高等学校化学学报,2012,33(3):580-585.

[66] 谢应明,龚金明,汤涛,等. 四丁基溴化铵水合物储存氢气的研究[J].石油化工,2012,41(1):22-26.

[67] Matsumoto Y,Grim R G,Khan N M,et al. Investigating the thermodynamic stabilities of hydrogen and methane binary gas hydrates[J].J Phys Chem C,2014,118(7):3783-3788.

(编辑 邓晓音)

Progress of hydrate separation technology for refinery gas comprehensive utilization

Meng Fanfei,Zhang Yanling

(Sinopec Fushun Research Institute of Petroleum and Petrochemicals,Fushun Liaoning 113001,China)

The present situation of refinery gas utilization in China is analyzed. Several separation and recovery technologies for refinery gas are introduced,and compared with hydrate separation technology. The basic theory of hydrate separation technology and its enhancing methods are reviewed. The research progress of hydrate technology which can be used in gas separation and recovery for refinery gas is investigated,including the purification for H2S,CO2,N2and other mixed gas,separation and recovery for light hydrocarbons,purification for H2and H2storage. The application of this technology for refinery gas comprehensive utilization is prospected.

hydrate;refinery gas;separation;purification;light hydrocarbon;hydrogen

1000-8144(2017)07-0944-09

TQ 028

A

10.3969/j.issn.1000-8144.2017.07.019

2017-01-29;[修改稿日期]2016-04-05。

孟凡飞(1985—),男,内蒙古自治区通辽市人,硕士,工程师,电话 024-56389791,电邮 mengfanfei.fshy@sinopec.com。