甲醇制丙烯反应器雾化喷嘴的性能研究

梁 健,庄 壮,邬文燕,闫玉强,曾磊赟,苏 毅

(1. 中国船舶重工集团公司 第七一一研究所,上海 201108;2. 神华宁夏煤业集团有限责任公司 研发中心,宁夏 银川 750409)

甲醇制丙烯反应器雾化喷嘴的性能研究

梁 健1,庄 壮2,邬文燕1,闫玉强1,曾磊赟1,苏 毅1

(1. 中国船舶重工集团公司 第七一一研究所,上海 201108;2. 神华宁夏煤业集团有限责任公司 研发中心,宁夏 银川 750409)

甲醇制丙烯(MTP)反应器依靠喷嘴控制床层温度,对稳定反应条件起关键作用。以Lurgi公司MTP工艺的反应器喷嘴为研究对象,分别以氮气和水作为气相和液相的模拟介质,通过冷模实验,研究了气液相流量与入口压力的关系,测量了液相及气相两相工况下的雾化粒径和雾化角度等指标的变化规律,借助均匀性测量装置,测量了喷嘴的雾化覆盖直径。实验结果表明,喷嘴的气液相流量随入口压力增大而逐渐增加,液相喷嘴的雾化性能与孔径的尺寸相关,磨损或堵塞会对喷嘴性能产生不利影响;当气液两相工作时,雾化粒径大幅减小,雾化角度变小,冲击力较大且雾化覆盖范围缩小。

甲醇制丙烯;喷嘴;雾化;粒径;均匀性

丙烯是仅次于乙烯的最重要的基本有机原料,主要来源于蒸汽裂解和催化裂化[1-3]、丙烷脱氢[4-6]、甲醇制丙烯(MTP)[7-14]和甲醇直接转化制低碳烯烃(DMTO)[15-20]。丙烯广泛用于合成聚丙烯、环氧丙烷、丙烯腈和异丙醇等,随着丙烯衍生物应用领域的逐步扩展,丙烯需求量与日俱增,市场长期处于供不应求的局面。此外,我国石油资源匾乏,迫切需要发展非石油基的丙烯制备工艺。MTP工艺以生产丙烯为主,且在国内已工业化,实现了以煤为原料高选择性地生产丙烯的目标,发展MTP工艺及其催化剂是我国煤化工领域的重点方向之一。

目前国内运行的MTP装置采用的是德国Lurgi公司的专利技术[21-24],该工艺最佳反应温度介于470~480 ℃之间[25-30],若反应温度过低,催化剂选择性差,丙烯吸收率低,易产生高碳组分;反应温度过高则易加速催化剂的积碳失活,缩短催化剂寿命[31-33]。雾化喷嘴作为MTP反应器的核心构件,通过喷入水溶液和二甲醚气体来控制床层温度,稳定反应条件,这个过程要求所控制的反应区间温度分布均匀并与最佳反应温度基本一致,对喷嘴性能有较严格要求[34-37]。

本工作以Lurgi公司MTP工艺的喷嘴为研究对象,通过冷模实验,对流体流量特性、雾化粒径、雾化角度和雾化均匀性等参数进行了研究。

1 喷嘴的结构

Lurgi公司MTP反应器内的喷嘴为外混式气粒雾化喷嘴,结构如图1所示,由内到外依次由旋流器、内喷嘴及外喷嘴组成。内喷嘴的外壁与外喷嘴的内壁构成气相通道,气体通过内喷嘴的旋流槽经环隙高速旋转喷出;内喷嘴内壁构成中心液相通道,液体经旋流器旋转形成空心锥雾场,喷出后与气相混合,形成气液两相的实心雾锥。液体进入旋流器后,流经分布于圆柱两侧的小孔进入到与小孔近邻的旋流槽内,该旋流槽与内喷嘴的内壁面贴合形成了液相的旋流通道,该旋流槽尺寸非常小,液相因此形成两股旋转射流,实现了机械雾化。

图1 喷嘴的结构示意图Fig.1 Structural diagram of nozzle.

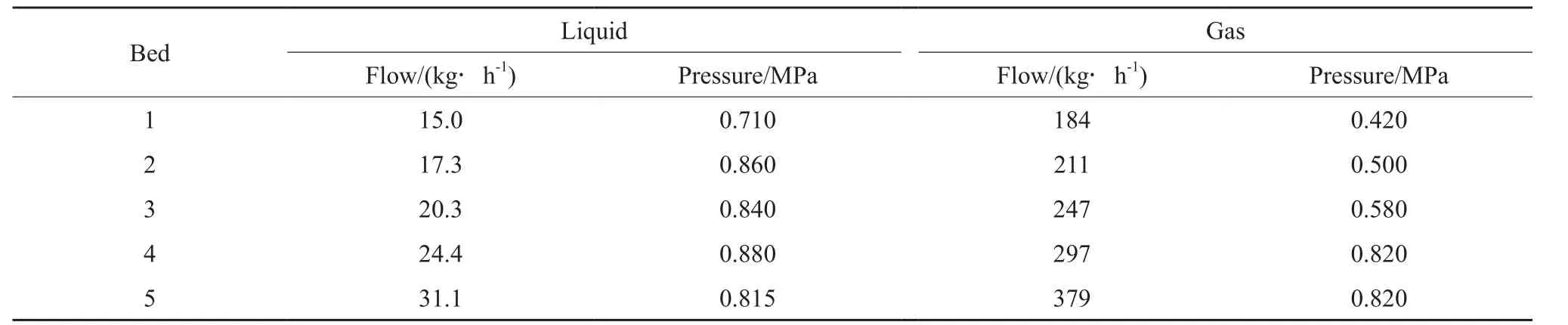

雾化喷嘴均布于MTP反应器内各级催化剂床层。因为催化剂床层内填装的催化剂逐级增加,故每级床层反应的转化程度不尽相同,而MTP反应属于强放热反应,对应床层内的传质与传热存在差异,从而导致对应床层内的床层温度也不同。因此,每一级床层都有设定的喷嘴气液相流量与压力负荷(工作参数见表1)。

表1 MTP反应器内喷嘴的工作参数Table 1 The working parameters of the nozzles in methanol to propylene(MTP) reactor

2 实验部分

2.1 实验装置

喷嘴雾化性能实验系统主要由水泵、液(气)相管路及其流量和压力控制系统、数据采集系统和工艺喷嘴安装实验台架等组成。喷嘴雾化性能测试装置示意图见图2。实验过程参数的记录和调节均采用远程计算机控制;数据采集系统包括激光粒度仪、专用数据采集和记录计算机以及高清摄像机组成。实验时,喷嘴安装在实验用枪体上,气液相管线通过金属软管与枪体连接,喷嘴下方的平台上放置十字交叉的试管架,在直径为1 700 mm的圆周范围内均匀放置试管以测量雾化液滴的分布情况,试管距离喷嘴出口距离为2 100 mm,与实际运行工况高度相符,而激光粒度仪的测量点距离雾化喷嘴的高度为1 900 mm。

图2 喷嘴雾化性能测试装置示意图Fig.2 Schematics of experimental section for testing the spraying properties.

2.2 实验方法

本实验采用氮气和水作为冷模实验的模拟介质。针对不同床层,每级选取一个喷嘴开展实验,编号分别为1#,2#,3#,4#,5#。对于每一级喷嘴,以实际运行工况的气体流量(G)或液体流量(L)为基准(根据表1确定),气相取60%G,80%G,100%G,120%G,140%G,液相取60%L,80%L,100%L,120%L,140%L等工况点进行实验。

喷嘴雾化性能实验的具体方法如下:

1)将雾化喷嘴安装在实验平台上,打开水泵,调节水路流量稳定后,利用高清照相机对液相雾化过程进行拍照和摄像,同时采用激光粒度仪收集雾化粒径数据。

2)待液相测量完毕后,打开气相管路阀门,调节氮气流量稳定后,开始采集粒径数据,同时重复摄像和拍照记录。

3)将试管依次编号,称重,并将其放置于试管架上,然后打开水路阀与气路阀,待气液相稳定后,计时30 min;计时完毕后,关闭气液相阀门,然后对带有液体的试管二次称重,记录数据。

实验过程中,采用激光粒度仪收集和分析雾化粒径数据,采用高清照相机采集雾化角度的照片和雾化过程的视频,利用称重法分析雾化均匀性和雾化覆盖直径,利用Gimp2.8.10软件分析雾化角度。

3 结果与讨论

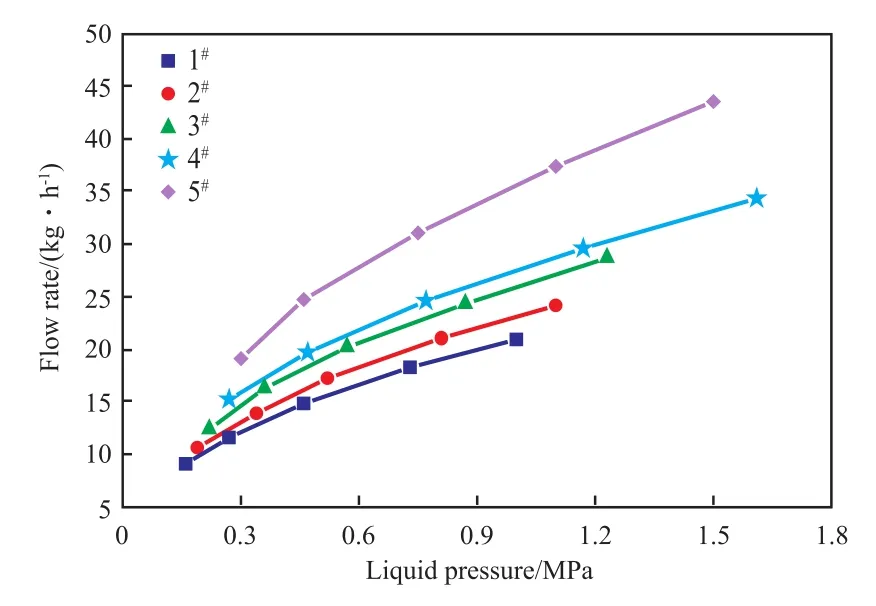

3.1 液相流量特性

根据液相喷嘴的流量与压力数据,得出MTP喷嘴的液相流量特性曲线,如图3所示。由图3可见,5个喷嘴的液相流量特性均较好,在相同压降下,1#~5#喷嘴的液相流量逐渐增大。为了达到液相雾化效果,1#喷嘴所需流量最小,而5#喷嘴所需流量最大,说明喷嘴内部结构对喷嘴的液相流量产生较大的影响,这与不同催化剂床层需要的液相流量不同相适应。

图3 MTP喷嘴液相流量与压力的变化曲线Fig.3 Curves of liquid flow of MTP spraying nozzle varying with pressure.

3.2 气相流量特性

MTP喷嘴气相流量与压力的变化曲线见图4。由图4可见,随气相入口压力的增加,气相流量随之增大。5个喷嘴的气相流量特性曲线基本重合,说明Lurgi喷嘴的气相通道结构一致。

图4 MTP喷嘴气相流量与压力的变化曲线Fig.4 Curves of gas flow of MTP spraying nozzle varying with pressure.

3.3 雾化特性实验

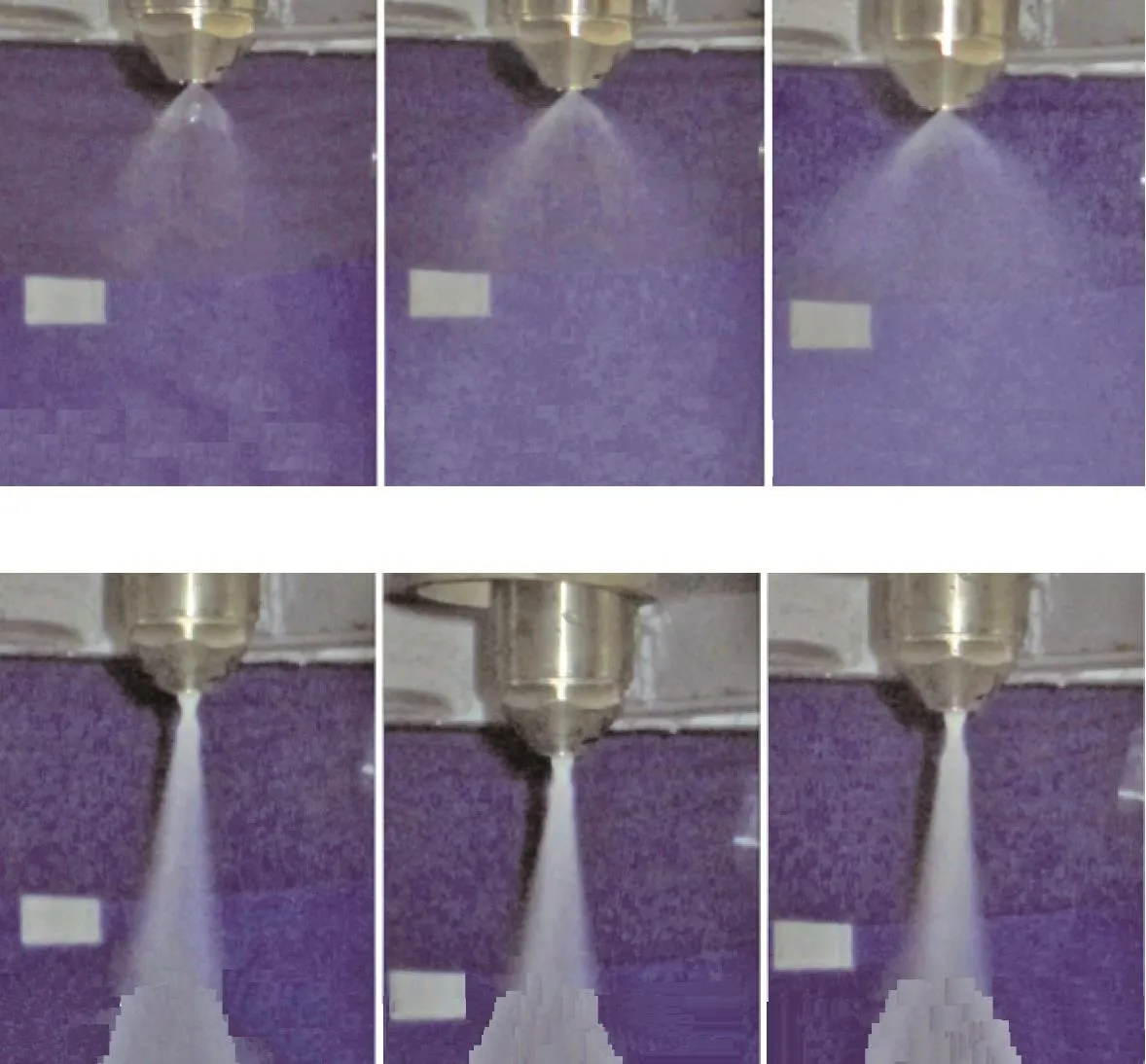

雾化喷嘴液相通道依靠内部的旋流器结构配合出口的小孔径实现机械雾化,图5为在仅液相工质工作时,雾化喷嘴的雾化粒径(索达尔平均直径,SMD)与流量的变化曲线。就单个喷嘴来说,随着液相流量的增加(液相压力增加),SMD逐渐降低。1#喷嘴的SMD由148 μm降至100 μm;2#喷嘴的SMD由146 μm降至105 μm;3#喷嘴的SMD由145 μm降至107 μm;4#喷嘴的SMD由136 μm降至96 μm;5#喷嘴的SMD由129 μm降至95 μm。分析认为,5个喷嘴唯一的区别在于液相出口孔径的大小,在相同流量下,1#~5#喷嘴的入口压力减小,对应的SMD增大。

图5 MTP喷嘴雾化粒径与液相流量的变化曲线Fig.5 Curves of SMD of MTP spraying nozzle varying with liquid flow.

图6为不同气液负荷下1#喷嘴的雾化角度。由图6可看出,一次雾化角度随液相进料量的增加而增大;与一次雾化角度相比,二次雾化角度明显减小。当喷嘴液相进料量分别为60%L,100%L,120%L时,雾化角度依次为58.41°,77.65°,77.87°;当喷嘴气液同时工作,混合进料量为60%G-60%L,100%G-100%L,120%G-120%L时,雾化角度分别为15.63°,14.03°,13.53°。经测量,SMD由一次雾化时的100 μm降至20 μm。根据气粒式雾化的原理,高速旋转的气相流体对液相进行冲击、摩擦,实现雾化,由于喷嘴气相通道的结构特点和大气液比的流量分配,喷嘴的SMD可达到20 μm的水平,同时雾化角度受到极大的压缩,气液两相的冲击力较大,此现象不利于雾化的均匀性。

图6 不同气液负荷下1#喷嘴的雾化角度Fig.6 Atomization angle of 1# nozzle under different load.

3.4 雾化均匀性实验

在雾化均匀性测量装置中将试管十字布置,并对试管进行标号,中心试管编号为O,其余按照顺时针方向依次标为A列(由内向外依次为A1~A18)、B列(B1~B18)、C列(C1~C18)、D列(D1~D18),A列和C列对角线布置,B列和D列对角线布置,每个试管间距为40 mm。选取100%G + 100%L的正常运行工况进行实验,实验前后均需对试管进行称重,根据试管的质量变化研究雾化的均匀性。1#和5#喷嘴的试管称重曲线见图7。由图7可知,试管的质量呈现中间高两边低的正态分布。

图7 1#和5#喷嘴的试管称重曲线Fig.7 Test tube weighting curves of 1# and 5# nozzle.

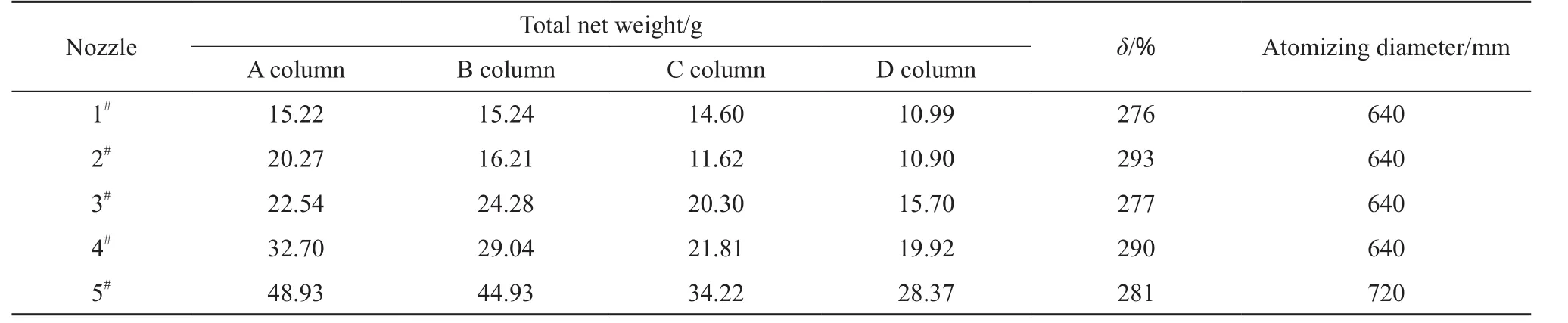

引入流量分布不均匀程度参数δ:

式中,mmax,mmin,mcp分别表示A,B,C,D四列试管质量的最大值、最小值和平均值,g。计算δ的平均值,得出喷嘴的流量不均匀程度。喷嘴的雾化均匀性参数见表2,其中,以编号为O的试管为圆心,取每列试管净重累加之和占总净重80%的试管所在的位置作为雾化范围。由表2可见,雾化喷嘴在雾化过程中80%的液相流量分布在直径640 mm(1#~4#喷嘴)或720 mm(5#喷嘴)的范围内,仅占要求雾化范围(根据Lurgi喷嘴的雾化设计角度20°~30°,可计算出设计的雾化直径最大值是1 125 mm)的25.4%或32.14%,表明雾化范围偏小、且不均匀程度较高。

表2 喷嘴的雾化均匀性参数Table 2 The spray uniformity parameter(δ) of the atomization nozzles

4 结论

1)喷嘴的液相流量特性均较好,流量随压力增大而增加,在相同压降下,1#喷嘴所需流量最小,而5#喷嘴所需流量最大,喷嘴孔径的变化对流量特性有较大影响。

2)随液体流量的变化,1#~5#喷嘴的SMD具有相同的变化规律,流量增加(压力增加),SMD减小,雾化角度在55°~80°之间。当气液相同时进料时,SMD降至20 μm,雾化角度减小至15°左右。

3)80%的液相流量集中在中心小区域内,气流刚性强,动量大,实际运行对催化剂床层的冲击力较大。

[1] 许友好. 催化裂化化学与工艺[M].北京:科学出版社,2013:827-911.

[2] Sadrameli S M. Thermal/catalytic cracking of hydrocarbons for the production of olefins:A state-of-the-art review Ⅰ:Thermal cracking review[J].Fuel,2015,140:102-115.

[3] Sadrameli S M. Thermal/catalytic cracking of liquid hydrocarbons for the production of olefins:A state-of-the-art review Ⅱ:Catalytic cracking review[J].Fuel,2016,173:285-297.

[4] 葛欣. 丙烷脱氢耦合逆水煤气变换制丙烯催化反应研究进展[J].天然气化工:C1化学与化工,2010,35(5):61-66.

[5] 刘乔,董秀芹,余英哲,等. 丙烷无氧脱氢制丙烯工艺和催化剂的研究进展[J].石油化工,2014,43(6):713-720.

[6] Sattler J J H B,Ruiz-Martinez J,Santillan-Jimenez E,et al. Catalytic dehydrogenation of light alkanes on metals and metal oxides[J].Chem Rev,2014,114(20):10613-10653.

[7] Chen J Q,Bozzano A,Glover B,et al. Recent advancements in ethylene and propylene production using the UOP/Hydro MTO process[J].Catal Today,2005,106(1/4):103-107.

[8] Koempel H,Liebner W. Lurgi’s methanol to propylene(MTP®) report on a successful commercialization[J].Stud Surf Sci Catal,2007,167:261-267.

[9] 王科,李杨,陈鹏. 甲醇制丙烯工艺及催化剂技术研究新进展[J].天然气化工:C1化学与化工,2009,34(5):63-68,76.

[10] 胡思,张卿,夏至,等. 甲醇制丙烯技术应用进展[J].化工进展,2012,31(S1):139-144.

[11] Florian P,Waldemar L,Gronemann V,et al. CO2-based methanol and DME—Efficient technologies for industrial scale production[J].Catal Today,2011,171(1):242-250.

[12] Khanmohammadi M,Amani S H,Garmarudi A B,et al. Methanol-to-propylene process:Perspective of the most important catalysts and their behavior[J].Chin J Catal,2016,37(3):325-339.

[13] 杨春胜. 甲醇制烯烃技术研发及中试研究[D].上海:华东理工大学,2015.

[14] 吴文章. 甲醇制丙烯(MTP)反应过程研究[D].上海:华东理工大学,2012.

[15] 刘中民,齐越. 甲醇制取低碳烯烃(DMTO)技术的研究开发及工业性试验[J].中国科学院院刊,2006,21(5):406-408.

[16] 邝燕容. 甲醇制低碳烯烃催化剂制备及动力学研究[D].北京:北京化工大学,2014.

[17] Ling Xin. Innovation leads China’s world-leading DMTO technology into commercialization[J].Bulletin of the Chinese Academy of Sciences,2011,25(2):128-129.

[18] 刘中民,刘昱,叶茂,等. 1. 80 Mt/a甲醇进料DMTO工艺技术及其装置特点[J].炼油技术与工程,2014,44(7):1-6.

[19] Ye Mao,Li Hua,Zhao Yinfeng,et al. MTO processes development:The key of mesoscale studies[M]//Marin G,Li Jinghai. Advances in Chemical Engineering. New York:Academic Press,2015:279-335.

[20] Ying Lei,Yuan Xiaoshuai,Ye Mao,et al. A seven lumped kinetic model for industrial catalyst in DMTO process[J]. Chem Eng Res Des,2015,100:179-191.

[21] 中国寰球工程公司. 一种轴向逐层递增型冷激式甲醇制丙烯固定床反应器:201210139453. 3[P].2012-09-09.

[22] 中国石油化工股份有限公司,中国石油化工股份有限公司上海石油化工研究院. 甲醇制丙烯的反应装置及其用途:201310129799. X[P].2017-05-17.

[23] Zhuang Yaqing,Gao Xi,Zhu Yaping,et al. CFD modeling of methanol to olefins process in a fixed-bed reactor[J].Powder Technol,2012,221:419-430.

[24] Huang Xun,Li Hui,Li Hu,et al. A computationally efficient multi-scale simulation of a multi-stage fixed-bed reactor for methanol to propylene reactions[J].Fuel Process Technol,2016,150:104-116.

[25] 中国石油化工股份有限公司. 从甲醇制丙烯的方法:201110300600[P].2013-04-10.

[26] 陈诵英,孙彦平. 催化反应器工程[M].北京:化学工业出版社,2011:119-139.

[27] 曹贵平译. 化学反应与化学反应器[M].上海:华东理工大学出版社,2011:105-126.

[28] Guo Wenyao,Wu Wenzhang,Luo Man,et al. Modeling of diffusion and reaction in monolithic catalysts for the methanolto-propylene process[J].Fuel Process Technol,2013,108:133-138.

[29] 张克利. 浅析MTP反应器的温度控制[J].广东化工,2014,41(8):93.

[30] 田学浩,何鹏. MTP工艺技术中反应器床层温度调整控制技术分析[J].山东化工,2015(15):141-142,144.

[31] 杨承广. 甲醇制烯烃反应催化剂的设计与合成[D].吉林:吉林大学,2013.

[32] 文鸣. 整装SS-fiber@HZSM-5催化剂上MTP反应动力学实验和数值模拟研究[D].上海:华东师范大学,2015.

[33] 王峰,尉刚,雍晓静,等. 甲醇制丙烯(MTP)催化剂失活原因分析及再生[J].广州化工,2013,41(18):49-51.

[34] 神华集团有限责任公司. 雾化喷嘴及固定床:201520934600. 5[P].2016-05-25.

[35] 神华集团有限责任公司. 一种固定床多相雾化喷嘴:201620214063. 1[P].2016-10-19.

[36] Taylor J J,Hoyt J W. Water jet photography—Techniques and methods[J].Exp Fluids,1983,1(3):113-120.

[37] Mayer W O H,Branam R. Atomization characteristics on the surface of a round liquid jet[J].Exp Fluids,2004,36(4):528-539.

(编辑 王 萍)

Performance of atomization nozzles in methanol to propylene reactor

Liang Jian1,Zhuang Zhuang2,Wu Wenyan1,Yan Yuqiang1,Zeng Leiyun1,Su Yi1

(1. Shanghai Marine Diesel Engine Research Institute,Shanghai 201108,China;2. Research and Development Division,Shenhua Ningxia Coal Industry Group Co.,Ltd.,Yinchuan Ningxia 750409,China)

Methanol to propylene reactor depends on process nozzle to control the bed temperature,which plays a key role in stabilizing the reaction conditions. In the nozzle as the research object,respectively,using nitrogen and water as gas phase and liquid phase simulation medium,through the cold model experiment,the relationship between the gas and liquid flow and entrance pressure,variation of liquid phase and gas phase under the condition of atomization particle size and atomization angle index measurement were studied. Using uniformity measuring means,the spray nozzle cover diameter was measured. The results showed that the gas and liquid flow rate of nozzle increased with the inlet pressure increasing,the atomization performance of the liquid phase nozzle was related to the size of the aperture. Wear or blockage would adversely affect the performance of the nozzle. When the gas-liquid two-phase ran together,the atomized particle size decreased greatly and the spray angle became smaller,the impact force simultaneously was stronger and the covered area of the atomization began to narrow. According to the problems existing in the operation,it is necessary to improve and optimize the structure of the nozzle.

methanol to propylene;nozzle;atomization;particle size;uniformity

1000-8144(2017)07-0908-06

TQ 221.2

A

10.3969/j.issn.1000-8144.2017.07.013

2017-01-10;[修改稿日期]2017-06-05。

梁健(1987—),男,山东省泰安市人,硕士,工程师,电话 021-31310279,电邮 443103309@qq.com。

中国国家国际科技合作专项项目(2015DFA40660);宁夏回族自治区宁东能源化工基地科技创新项目(2014NDKJ100)。