甲醇制烯烃节能工艺的开发与应用

周立进,陆飞鹏,廖祖维,阳永荣

(1. 浙江大学 化学工程与生物工程学院 化学工程联合国家重点实验室,浙江 杭州 310027;2. 中国石化 扬子石油化工有限公司,江苏 南京 210048)

甲醇制烯烃节能工艺的开发与应用

周立进1,2,陆飞鹏1,廖祖维1,阳永荣1

(1. 浙江大学 化学工程与生物工程学院 化学工程联合国家重点实验室,浙江 杭州 310027;2. 中国石化 扬子石油化工有限公司,江苏 南京 210048)

针对甲醇制烯烃工艺中存在的有机酸露点腐蚀问题,开发了新型甲醇制烯烃产品气高温脱酸催化剂,并优化了催化剂脱酸工艺条件。在反应温度480 ℃、压力0.1 MPa、重时空速不大于2.3 h-1时,可实现MTO产品气中有机酸组分的高效脱除,催化剂可长周期稳定运行1 600 h,产物中有机酸含量小于5.0×10-6(w),且对产物分布无影响。基于脱酸催化剂的效果,提出了甲醇制烯烃高温脱酸节能新工艺,设计了高温产物的能量回收流程。采用Aspen Plus过程模拟软件对新工艺进行模拟计算。模拟结果表明,引入高温脱酸反应单元并优化产品气高温热回收网络后,与传统工艺相比,新工艺的全流程总能耗降低24.5%。

甲醇制烯烃;脱酸;节能;过程模拟

目前,全球对乙烯、丙烯的需求持续增长,而传统的采用石油基路线制备乙烯、丙烯的路线不符合我国“多煤少油”的能源结构。因此,开发相对独立的乙烯、丙烯生产技术已成为我国化学工业发展的迫切需求[1-2]。甲醇制烯烃(MTO)技术的成功开发,不但提供了一条不依赖原油、能独立生产乙烯和丙烯的煤化工或天然气化工路径,而且该路线可解决国内甲醇产能过剩的问题。现有的MTO技术包括已商业化运行的UOP/Hrdro公司的MTO技术[3]、中国科学院大连化学物理研究所开发的MTO技术[4]、德国Lurgi公司的甲醇制丙烯(MTP)技术[5]和处于工程建设阶段的流化床MTO技术[6]和移动床MTO技术[7]等。

由于MTO反应采用酸性分子筛催化剂,甲醇等含氧化合物会在催化生成烯烃的过程中副产少量小分子有机酸(主要为乙酸)[8],由此导致冷凝水相产物的pH通常小于5.0。工艺含酸水的传统处理方式为通过计量泵加入一定浓度的NaOH溶液进行中和,控制急冷水系统的pH大于7.0,简称急冷碱洗工艺。在实际生产过程中,注入碱液会导致系统的pH波动较大,仍会对设备造成腐蚀;而注入较多的碱液又会对塔壁造成伤害,缩短塔壁使用寿命。此外,由于存在有机酸且为了避免有机酸在露点发生腐蚀,在传统MTO工艺中,反应气经换热达190 ℃左右即送入急冷塔进行水洗分离。由此可见,有机酸露点腐蚀瓶颈的存在也制约了高温产品气的热量回收,不利于降低工艺能耗。

本工作基于MTO产品气脱酸催化剂的效果对传统MTO工艺流程进行了改造,提出了MTO产品气高温脱酸新工艺,在提高反应产物换热深度的同时避免了有机酸造成的露点腐蚀。结合Aspen Plus模拟结果分析了改进工艺在流程和节能上的优势,为推进MTO技术的工业化提供了新思路。

1 MTO产品气高温脱酸催化剂的性能

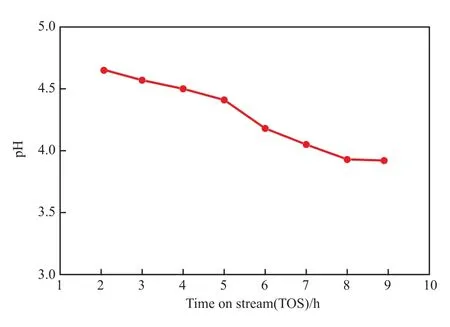

MTO产物水相pH随反应时间的变化趋势见图1。从图1可看出,反应2 h时,产物水相pH = 4.7,而9 h后pH达3.9,并随反应的进行稳定在3.9附近。这说明产物水相具有较高的腐蚀性,在长周期操作过程中若不处理,势必对设备造成腐蚀,影响装置稳定运行。

图1 MTO产物水相pH随反应时间的变化趋势Fig.1 pH of water phase of methanol to olefin(MTO) product versus the reaction time.

MTO产物水相的有机酸组分主要为乙酸、丙酸,这是造成腐蚀的根本原因。为了从根本上脱除腐蚀性物质,采用碱金属氧化物催化脱酸的方式对高温产品气进行脱酸处理,使得小分子有机酸在脱酸催化剂活性位上发生脱酸反应,该反应的转化率和选择性较高。脱酸反应机理见式(1)~(2)[9-11]。

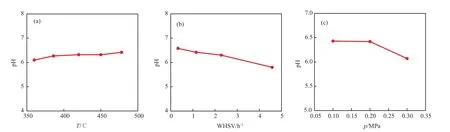

为确定脱酸反应的最佳条件,在MTO实验装置的出口串联了固定床反应器,对脱酸催化剂进行评价,自制脱酸催化剂型号为ZDA-1。脱酸反应温度、重时空速及反应压力对脱酸效果的影响见图2。

图2 反应温度、重时空速及压力对产物水相pH的影响Fig.2 Effects of reaction temperature,WHSV and pressure on the pH of water phase product.

从图2可看出,当反应压力为0.1 MPa,重时空速为2.3 h-1时,随反应温度的升高,脱酸活性逐渐增加。其中,反应温度为360 ℃时,pH = 6.1;而当反应温度升至480 ℃时,pH = 6.4。考察重时空速时,由于反应器出口物流固定,因此通过脱酸催化剂的装填量改变重时空速。当反应压力为0.1 MPa、反应温度为480 ℃时,随重时空速的增大,脱酸后pH逐渐下降;当重时空速不大于2.3 h-1时,pH>6.0,满足产品气脱酸要求。当反应温度为480 ℃、重时空速为2.3 h-1时,脱酸后pH随反应压力的增加缓慢下降,当压力升至0.3 MPa时,pH = 6.1。从脱酸反应方程式可看出,该反应为增分子反应,这也解释了压力的增加会降低脱酸效果的现象。根据上述脱酸反应条件的优化结果可知,将脱酸反应器直接设置在MTO反应器后,保证脱酸温度接近MTO反应温度和压力,当高温脱酸反应的重时空速不大于2.3 h-1时,即可满足工业应用的要求。

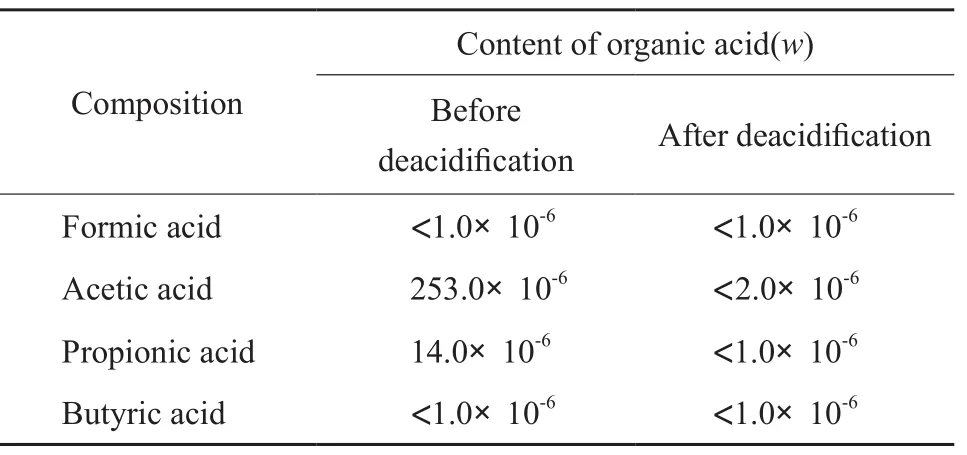

在确定脱酸条件后,对脱酸催化剂进行长周期考察。考察条件为:脱酸反应温度480 ℃、压力为0.1 MPa(反应温度及压力与MTO反应器出口气体温度及压力相同)、重时空速2.3 h-1。脱酸前后液相产物中的有机酸含量见表1。从表1可看出,脱酸后,产物经后续换热及三相分离,得到的液相产物中有机酸的含量小于5.0×10-6(w)。

实验室长周期考察结果及脱酸前后MTO工艺的产物分布见图3。从图3可看出,运行1 600 h后,产物水相pH仍大于6.2,脱酸催化剂的活性并没有衰减。这是因为,一方面催化剂活性组分本身并不参与反应,反应前后催化剂活性组分并没有明显变化;另一方面,在长周期脱酸反应过程中,单位脱酸催化剂处理的总酸量并不高。对长周期考察后的脱酸催化剂的理化性质进行表征,表征结果显示,脱酸催化剂与新鲜催化剂相比无明显变化,由此可推断脱酸催化剂具有优异的稳定性,适用于长周期运行。从图3还可看出,脱酸后反应产物分布及各产物收率均无显著变化,这说明高温脱酸单元的加入不影响MTO反应产物的分布。

表1 脱酸前后液相产物中有机酸的含量Table 1 Content of organic acid in liquid product before and after deacidification

图3 MTO产物高温脱酸长周期实验结果及脱酸前后的产物分布Fig.3 The life test of the deacidification reaction for MTO product and the product distribution before and after deacidification. Reaction conditions referred to Table 1.

2 MTO产品气高温脱酸工艺

2.1 传统MTO工艺

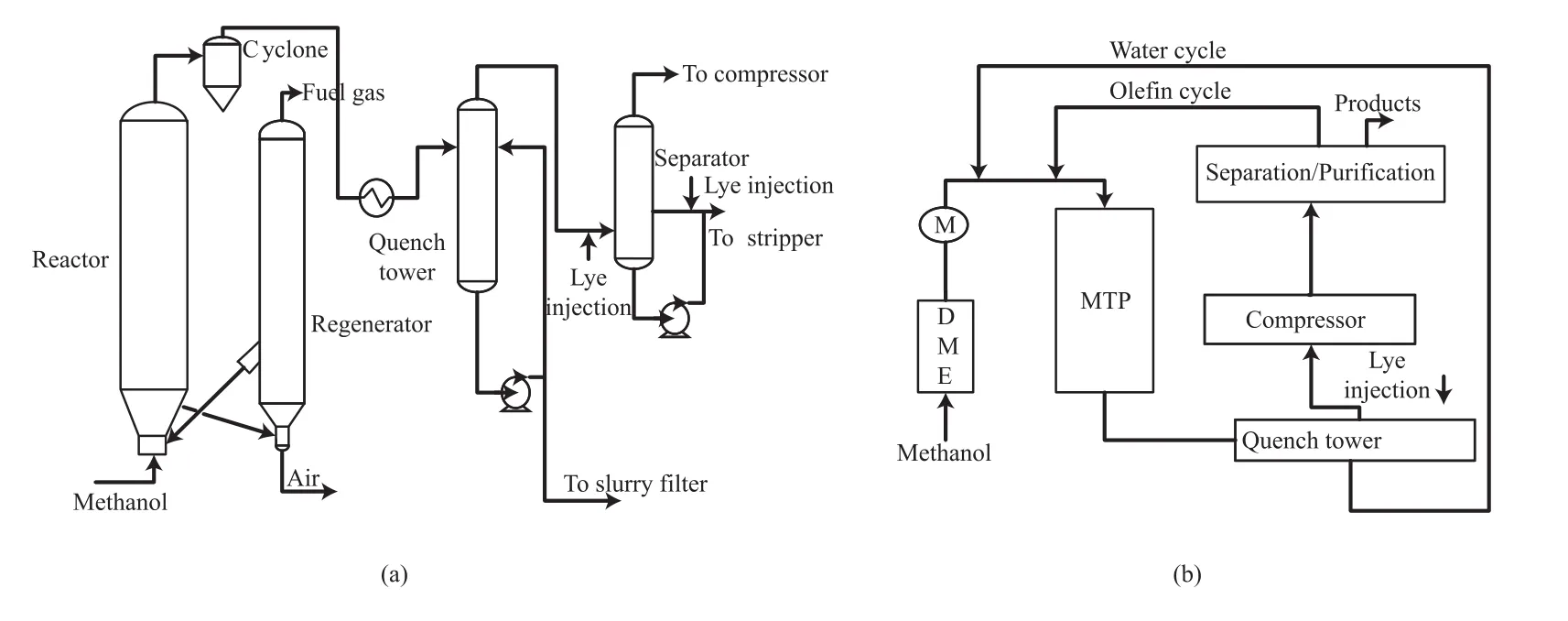

传统的MTO工艺以UOP/Hrdro公司的MTO技术[12]和德国Lurgi公司的MTP技术[5]为代表。其中,UOP/Hrdro公司在SAPO-34分子筛基础上开发的MTO流化床工艺流程见图4a,操作压力为1.0~3.0 MPa,反应温度为450~500 ℃,该工艺的甲醇转化率接近100%,且乙烯与丙烯质量比可在0.75~1.25调节。Lurgi公司则基于南方化学公司的ZSM-5分子筛催化剂,开发了MTP固定床工艺,该工艺的流程见图4b。甲醇原料经换热至275 ℃进入二甲醚(DME)反应器,并在γ-Al2O3基催化剂上反应生成DME;DME与循环烃混合进入MTP反应器,反应条件为480 ℃、0.13 MPa;产品气经换热后进急冷塔水洗分离后,再进入后单元实现产品精制。然而,以上两种典型的MTO工艺均需要在急冷塔单元中通过计量泵加入一定浓度的碱溶液,目的是中和水相中的小分子羧酸。与此同时,急冷塔入口产品气温度高达190 ℃以上,而这部分高温热量在传统工艺中并未得到有效利用。基于上述问题,并结合已开发的高温脱酸催化剂,对现有MTO工艺进行优化。

图4 UOP/Hrdro公司的MTO工艺流程(a)和Lurgi公司的MTP工艺流程(b)Fig.4 UOP/Hrdro MTO process flow diagram(a) and Lurgi MTP process flow diagram(b). MTP:methanol to propylene;DME:dimethyl ether.

2.2 MTO新工艺

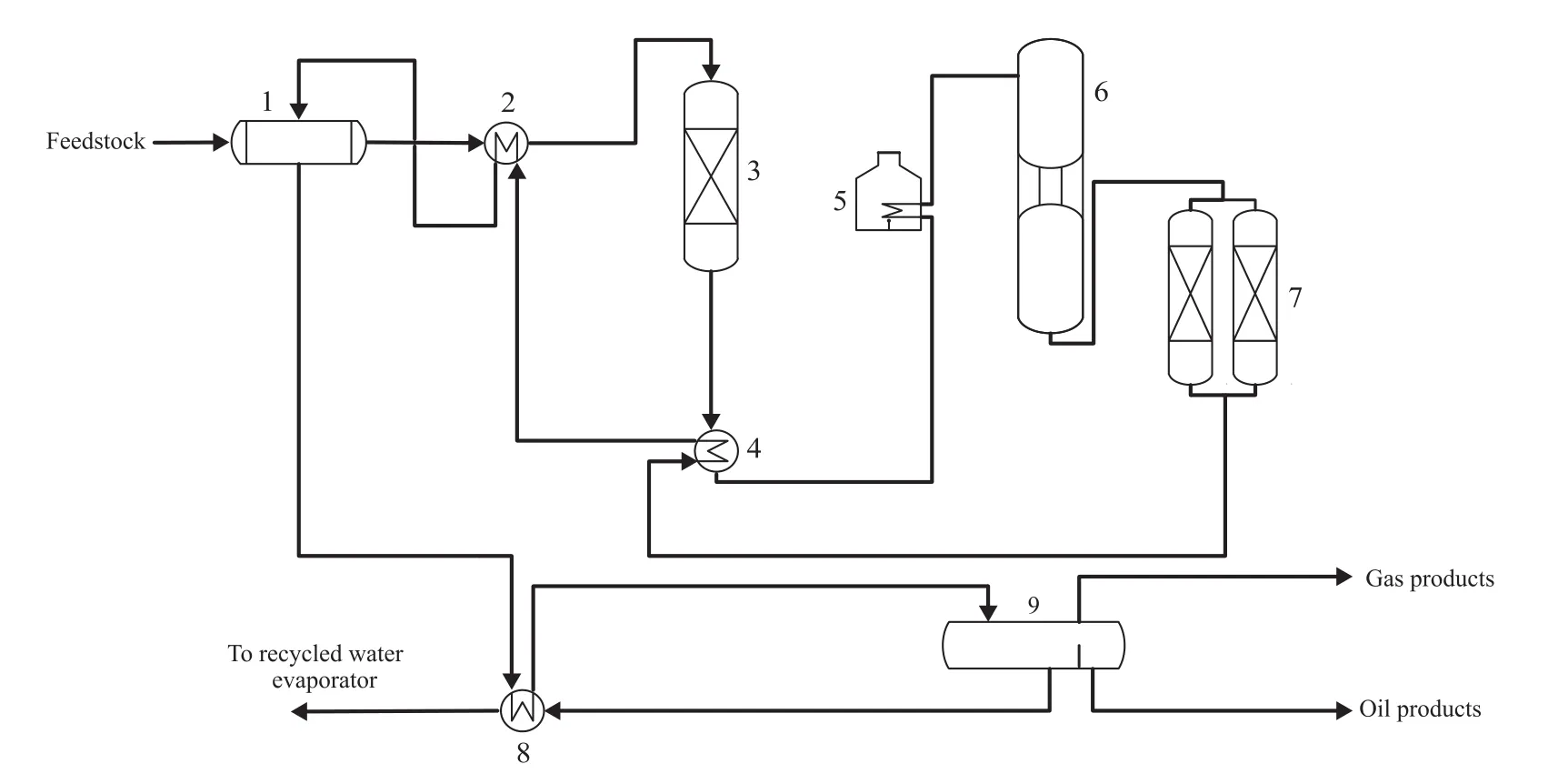

针对传统MTO工艺中存在的有机酸露点腐蚀和急冷碱洗工艺中能量回收效率低的问题,并基于MTO产品气高温脱酸催化剂的效果,提出了MTO新工艺[13-14]。以典型MTP工艺为例,在MTP反应器后设置了高温脱酸反应器(两开一备),改造后的新型MTP工艺流程见图5。从图5可看出,甲醇原料经汽化器、换热器后进入DME反应器;DME反应器出口气体经换热、加热炉加热后进入多段MTP反应器与分子筛催化剂接触生成烯烃产品;MTP产品气出口温度为480 ℃,直接进入固定床脱酸反应器与脱酸催化剂进行接触,发生选择性脱酸反应;脱除有机酸后的高温产品气经三段换热后可直接冷却至120 ℃左右,然后进一步空冷至40 ℃后直接通入三相分离器进行气、水、油的分离。

图5 新型MTP工艺流程Fig.5 Flow diagram of the novel MTP process.

3 MTO全流程模拟

采用Aspen Plus软件对490 kt/a的MTP装置的全流程进行模拟与分析。

3.1 单元模型和物性方法

工艺流程模拟中的主要设备包括混合器、换热器、反应器和相分离器等。工艺流股与非工艺流股换热时(包括空冷、蒸汽加热等情况),换热器模型采用Heater模块,用来模拟空冷器、蒸汽加热器、加热炉等,通过在Flash specification界面规定换热器出口物流温度、压力来计算热负荷,或通过规定热负荷、压力来计算出口物流温度;计算工艺流股间的换热采用HeatX模块。物流的混合与分离的模拟分别采用Mixer模块和FSplit模块。闪蒸器模型使用Flash2模块。MTP反应单元中,反应温度和产物组成均设定为工业数据,采用UNIFAC物性方法。三相分离模型使用Flash3模块,选用SRKKD物性方法。

精馏塔均采用RadFrac模型,由于只涉及烃类物质,因此选择SRK或PR物性方法。

3.2 MTP反应单元流程分析

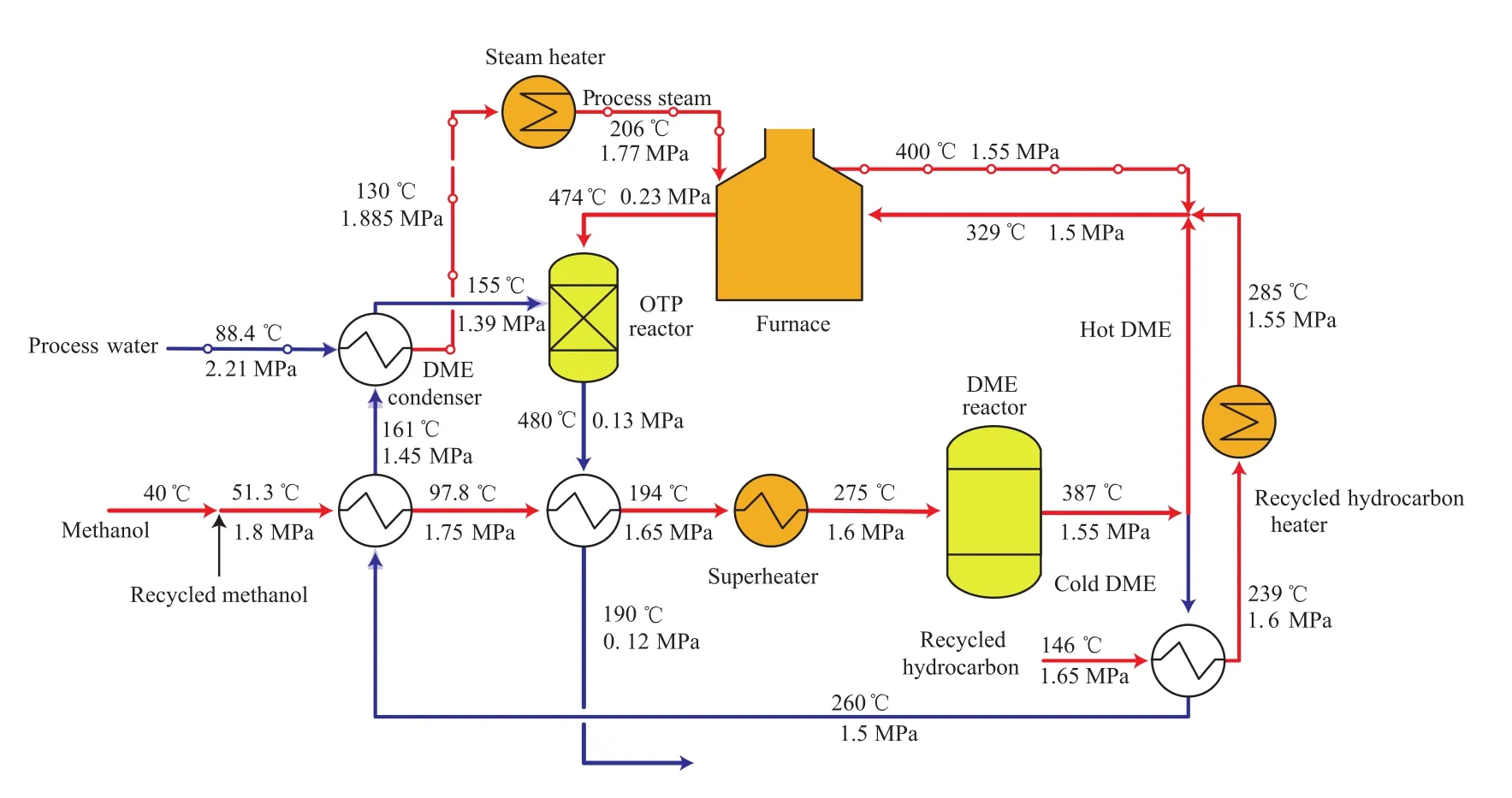

典型的MTP反应单元流程见图6。

图6 典型的MTP反应单元流程Fig.6 Typical flow diagram of MTP reaction unit. OTP:oxygenated compounds to propylene.

从图6可看出,甲醇和循环烃混合后被加热至275 ℃后进入绝热固定床DME反应器,反应产物温度达到387 ℃;产物经加热炉加热至474 ℃后进入OTP反应器(OTP:含氧化合物转化为丙烯),反应器出口温度为480 ℃。出口高温气体通过与进料甲醇换热,降温至190 ℃后送至急冷塔。新工艺设置了脱酸反应器后,可以避免有机酸露点腐蚀,从而尽可能利用了OTP反应器出口高温物流的能量。

3.3 全流程能耗分析

在上述全流程模拟的基础上,对MTO新工艺进行能量分析。将Aspen Plus软件模拟的流程导入Aspen Energy Analysis软件中,可以得到包括分离工段在内的整个流程的温焓图,见图7。

从图7可看出,热夹点温度为93.0 ℃,冷夹点温度为88.5 ℃,最小接触温差为4.5 ℃。系统的能量目标如下:最小加热公用工程用量为6.052×108kJ/h,最小冷却公用工程用量为1.333×109kJ/h。图7中两条曲线交叠的部分是理论上的最大能量回收范围。

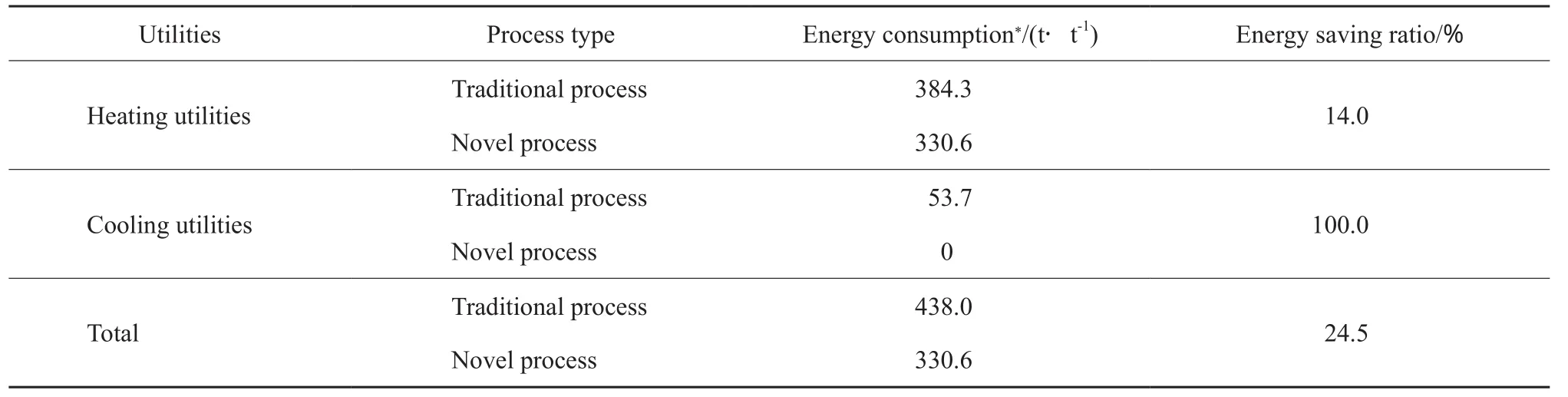

装置的夹点温度为93.0/88.5 ℃,夹点温度将系统分成夹点之上和夹点之下两部分。根据夹点技术设计三原则(冷公用工程不应设置在夹点之上;热公用工程不应设置在夹点之下;传热不应跨越夹点)可以找出原工艺用能不合理之处。原工艺由于受到露点腐蚀的限制,反应器出口产物冷却到190 ℃后即进入急冷塔冷却。新增高温脱酸工艺后,突破了露点腐蚀的限制,反应器出口产物的余热能够充分利用,新工艺的节能效果见表2。从表2可看出,新工艺额外回收了14.0%的热量,全流程总能耗降低24.5%。

表2 MTP新工艺的节能效果Table 2 Energy saving effect for the novel MTP process

4 结论

1)开发的高温脱酸催化剂在反应温度480 ℃、压力0.1 MPa、重时空速不大于2.3 h-1时,可实现MTO产品气中有机酸组分的高效脱除。该催化剂可长周期稳定运行1 600 h,产品气中有机酸含量小于5.0×10-6(w),且脱酸催化剂对烯烃产物分布无影响。

2)在MTO高温脱酸新工艺中,由于实现了产品气的高温脱酸从而避免了有机酸的露点腐蚀,设计了能量回收新路线,实现了MTO产品气高温热量的高效回收。与传统工艺相比,新工艺的总能耗降低了24.5%。

[1] 李晨,李继霞,李俊,等. 甲醇制烯烃工业化发展进程及现状[J].化工进展,2010,29(S1):315-317.

[2] 张灵玲,雍晓静,廖祖维,等. 甲醇制丙烯工艺路线技术经济分析[J].石油学报:石油加工,2016,32(6):1186-1194.

[3] Universal Oil Products Company. Process for producing light olefins:US5744680[P].1998-08-10.

[4] 高俊文,张勇. 甲醇制烯烃催化剂和工艺的研究进展[J].工业催化,2005,12(S1):226-231.

[5] Koempel H,Liebner W. Lurgi's methanol to propylene report on a successful commercialisation[J].Stud Surf Sci Catal,2007:261-267.

[6] 朱杰,崔宇,陈元君,等. 甲醇制烯烃过程研究进展[J].化工学报,2010,61(7):1674-1684.

[7] 严丽霞,蒋云涛,蒋斌波,等. 移动床甲醇制丙烯技术的工艺与工程[J].化工学报,2014,65(1):2-11.

[8] 张世成,于凤昌. DMTO装置反应系统高温部位的腐蚀及选材研究[J].石油化工腐蚀与防护,2016,33(1):5-7.

[9] Rodríguez N,Goossen L J. Decarboxylative coupling reactions:A modern strategy for C—C bond formation[J].Chem Soc Rev,2011,40(10):5030-5048.

[10] Renz M. Ketonization of carboxylic acids by decarboxylation:Mechanism and scope[J].Eur J Org Chem,2005(6):979-988.

[11] Rajadurai S. Pathways for carboxylic acid decomposition on transition metal oxides[J].Catal Rev,1994,36(3):385-403.

[12] UOP. Process for producing light olefins from crude methanol:US5714662[P].1998-02-03.

[13] 中国石化洛阳工程有限公司,浙江大学. 一种含氧化合物制丙烯反应生成气的初分离工艺:104725181 A[P].2015-06-24.

[14] 浙江大学. 一种含氧化合物制丙烯工艺的能量回收方法:201410317158. 1[P].2014-10-08.

(编辑 王 萍)

Development and application of energy-saving process for methanol to olefins

Zhou Lijin1,2,Lu Feipeng1,Liao Zuwei1,Yang Yongrong1

(1. State Key Laboratory of Chemical Engineering,College of Chemical and Biological Engineering,Zhejiang University,Hangzhou Zhejiang 310027,China;2. Sinopec Yangzi Company,Nanjing Jiangsu 210048,China)

A novel catalyst for high-temperature deacidification of the methanol to olefin(MTO) product was developed,which can solve the dew-point corrosion of organic acid in the MTO process. The deacidification reaction conditions of the catalyst were optimized. Under conditions of temperature 480 ℃,pressure 0.1 MPa,WHSV no more than 2.3 h-1,organic acid content was below 5.0×10-6(w) after 1 600 h running. Distribution of products was not affected by applying of the deacidification catalyst. Based on the catalyst effect,a new process of high-temperature deacidification of MTO products was proposed,and the energy recovery process was designed. The novel process was simulated by means of Aspen Plus software. The results showed that when the high-temperature deacidification unit was added and high-temperature heat recovery network was optimized,the total energy consumption of the full process can be reduced by 24.5% compared with the traditional process.

methanol to olefin;deacidification;energy saving;process simulation

1000-8144(2017)07-0914-06

TQ 221.2

A

10.3969/j.issn.1000-8144.2017.07.014

2017-04-10;[修改稿日期]2017-06-10。

周立进(1963—),男,江苏省建湖县人,博士,教授级高级工程师,电话 025-57782942,电邮 zhoulj.yzsh@sinopec.com。联系人:阳永荣,电话 0571-87951569,电邮 yangyr@zju.edu.cn。