4UFD-1400A1型马铃薯联合收获机的试验研究

姜彦武, 艾力·哈斯木, 魏宏安, 史明明

(1.新疆农业大学机械交通学院,新疆 乌鲁木齐 830052;2.甘肃农业大学工学院,甘肃 兰州 730070;3.浙江大学生物系统工程与食品科学学院,浙江 杭州 310058)

研究与设计

4UFD-1400A1型马铃薯联合收获机的试验研究

姜彦武1, 艾力·哈斯木1, 魏宏安2, 史明明3

(1.新疆农业大学机械交通学院,新疆 乌鲁木齐 830052;2.甘肃农业大学工学院,甘肃 兰州 730070;3.浙江大学生物系统工程与食品科学学院,浙江 杭州 310058)

介绍了4UFD-1400A1型马铃薯联合收获机的总体结构及功能。针对该机的损失率、伤薯率和含杂率三个重要性能指标进行正交试验研究,通过直观分析及折算极差的方法对试验结果进行分析,得到该机挖掘铲及摘薯辊的最佳结构参数。试验结果显示:挖掘铲长度为470 mm、挖掘铲角度为20°、摘薯辊直径为60 mm时比较合适,马铃薯收获前是否杀秧对该机相关性能指标影响不显著。

马铃薯;联合收获机;试验;理论依据

随着人们对马铃薯价值认识的不断加深,国内马铃薯种植面积逐年增加[1-2]。在劳动力成本不断提高及结构变化的大背景下[3-4],马铃薯生产机械化的重要性越发凸显。当前马铃薯机械化收获主要以应用马铃薯挖掘机为主,而马铃薯挖掘机存在功能单一、生产效率低、技术水平低及劳动强度大等很多问题[5]。为此,针对国内马铃薯种植大多以中、小型田块为主的情况,研制出一款4UFD-1400A1型马铃薯联合收获机,并对马铃薯的损失率、伤薯率以及含杂率进行了正交试验研究,通过直观分析法及极差估算方差法对试验结果进行分析,得到了挖掘铲及摘薯辊的最佳结构参数,为该机的改进设计提供了理论依据。

1 4UFD-1400A1型马铃薯联合收获机简介

1.1 总体结构及功能

4UFD-1400A1型马铃薯联合收获机主要由挖掘装置、土薯分离装置(一级和二级)、茎秆分离装置、薯块输送装置、薯块分级装置、薯块垂直提升装置、薯块装袋装置、传动系统、行走装置、牵引装置、动力输入装置及机架等部件组成,如图1所示。该机可一次性完成薯块的挖掘、土薯分离、薯秧、杂草和残膜的分离、薯块的垂直提升、薯块的分级以及装袋等工序,具有整机结构紧凑,适用于国内中小型地块的马铃薯收获。该机解决了国内马铃薯联合收获机无法分级装袋、茎秆分离不彻底、生产效率低,以及伤薯严重等技术问题,在一定程度上提高了马铃薯收获的劳动生产率,降低了劳动强度[6]。

图1 4UFD-1400A1型马铃薯联合收获机的结构1.牵引装置;2.挖掘装置;3.一级土薯分离装置;4.导草装置;5.二级土薯分离装置;6.行走装置;7.茎秆分离装置;8.薯块提升装置;9.水平输送装置;10.装袋装置;11.分级装置;12.机架;13.传动系统;14.动力输入装置

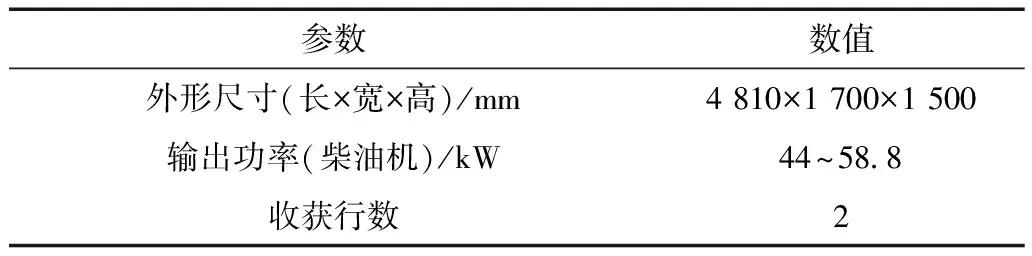

1.2 主要参数

根据马铃薯的种植模式、农艺以及对马铃薯联合收获机功能的要求[7],结合同类机型的相关技术参数[8-10],确定马铃薯联合收获机的整机主要技术参数,见表1。

表1 4UFD-1400A1马铃薯联合收获机整机主要参数

参数数值外形尺寸(长×宽×高)/mm4810×1700×1500输出功率(柴油机)/kW44~58 8收获行数2

续表1

2 试验研究

2.1 试验指标

根据国家行业标准《NY/T 648—2006马铃薯收获机质量评价技术规范》的规定以及定西市马铃薯市场的调查结果,确定试验指标为损失率、伤薯率和含杂率,以期在定性分析的基础上,对4UFD-1400A1型马铃薯联合收获机做定量的分析研究,相关的计算分式为:

(1)

(2)

(3)

W1=W4+W5

(4)

式中:T1为损失率;T2为伤薯率;T3为含杂率;W1为损失薯质量;W2为伤薯质量;W3为杂质质量;W4为埋薯质量;W5为漏挖薯质量。

其中,伤薯质量指从明薯、埋薯、漏挖薯中收集到的所有伤薯的总质量;杂质质量指收集的薯块中夹杂的杂物及土壤的总质量。

2.2 试验条件及方法

2015年10月,该收获机在甘肃省定西市渭源县五竹镇鹿鸣村马铃薯机械化种植示范地进行了田间收获试验。试验地为采用全膜双垄沟播技术的旱地,地表平整宽阔,试验区长度和宽度分别为100 m和50 m以上,全覆膜双垄播旱地土壤的含水率为15%~20%,垄总宽为1.1 m,其中大垄宽0.7 m,小垄宽0.4 m,大、小垄垄高分别为0.1~0.15 m和0.15~0.2 m。地膜厚度约为0.01 mm,结薯深度为0.14~0.26 m。马铃薯品种为新大坪、定薯一号、陇薯三号,试验时地块未清除地膜、薯秧和杂草。马铃薯联合收获机配套动力为48 kW的约翰迪尔JD-654型拖拉机,作业速度为3.5 km/h。每个试验区均包括稳定区10 m,测定20 m以及停车和调头区。记录每次试验的W2、W3、W4、W5,并计算相关工作性能参数指标值,采用正交试验法设计试验方案,分析试验结果,以确定所考察的四个因素的最优组合。样机田间试验如图2所示。

图2 样机田间试验

2.3 试验因素及水平

参阅相关资料,影响马铃薯收获机性能的因素很多,本试验只从中选取了挖掘铲长度A、挖掘铲入土角B、摘薯辊直径C及是否杀秧D四个影响因素[11]。其中,A、B、C均为四水平,而D为二水平,根据经验可知,杀秧比未杀秧效果好,故采取混合水平正交表法[12],选择杀秧为D;A和B存在交互作用,试验因素及水平表见表2。

表2 正交试验因素及水平

水平因素ABCD挖掘铲长度/mm挖掘铲入土角/°摘薯辊直径/mm杀秧14101655是24301860否34502065是44702270否

2.4 试验结果及分析

2.4.1 试验结果

根据表2可安排L16(44×23)正交试验,测得相关试验结果见表3。

表3 正交试验结果

试验号因素12345ABA×BCD试验指标测试结果T1损失率/%T2伤薯率/%T3含杂率/%1111113 64 24 72122212 93 84 23133322 23 44 34144422 43 54 95212322 93 14 76221423 03 04 57234112 32 64 48243212 42 44 89313312 93 74 610324411 92 34 511331221 12 13 312342122 02 44 113414222 82 13 614423121 82 94 615432411 22 04 816441311 62 24 5T1损失率%K12 783 052 332 432 35K22 652 382 252 302 28K31 981 702 332 41K41 852 102 352 12R10 931 350 100 310 07优方案A4B44水平C4D2

续表3

2.4.2 试验结果分析

为直观地反映出因素对试验指标的影响规律和趋势,根据表3绘制因素水平与指标趋势如图3所示[13]。

图3 各因素水平与指标趋势

根据极差分析[14],由表3和图3可知影响T1、T2、T3的因素之间主次关系为:B4、A4、C4、D2、(A×B)4;B3、A4、C2、(A×B)4、D2;C2、A3、D2、B3、(A×B)4。由于各因素之间的水平数不完全相同,故直接由极差分析得出的极差结论不可靠,在此选用折算极差法对各因素影响主次关系进行评价[15]。 折算极差的计算公式为:

式中:R′为折算极差;di为折算系数,见表4;i为该因素水平数;ri为该因数各水平的重复次数。

通过计算得到各指标影响因素的折算极差见表5。

表4 折算系数

水平数i23456789折算系数di0 710 520 450 400 370 350 340 32

表5 折算极差结果

试验指标因素ABA×BCDT10 841 220 090 280 14T20 520 680 420 540 28T30 420 340 300 710 62

由表5可知,影响T1、T2、T3的因素之间主次关系为:B4、A4、C4、D2、(A×B)4;B3、C2、A4、(A×B)4、D2;C2、D2、A3、B3、(A×B)4。下面运用极差估计方差法对其他各因素及因素之间交互作用的显著性进行判断。极差估计试验方差的计算公式为:

式中:n为水平数;k为组数;m为每个因素水平的试验重复次数;d(n,k)可通过查文献附表得到[16-18]。

对损失率进行分析,由表3可知A×B和D的极差值均较小,故可视二者为误差,此时,n=4,k=5,m=4,通过查文献附表可得相应的自由度fe=φ(n,k)=14,d(n,k)=2.1。

估计试验误差为:

下面检验A、B、C的显著性,因mA=mB=mC=4,则有:

2.5 方案验证

针对试验的四种最优方案做了大量的重复试验验证,验证结果见表6。由表6可知,对于损失率、伤薯率和含杂率相应的最优方案为A4B3C2D1、A4B3C2D1、A3B3C2D1。但从数据上可以看出,虽然方案A3B3C2D1相对于A4B3C2D1效果好,但差异不大,而该方案伤薯较为严重。综合平衡后确定最优方案为A4B3C2D1,即挖掘铲长度470 mm、挖掘铲角度20°、摘薯辊直径60 mm、不杀秧。

表6 试验验证结果

试验方案试验指标测试结果损失率/%伤薯率/%含杂率/%A3B3C2D11 654 124 17A3B4C2D11 433 764 38A4B3C2D11 323 714 26A4B4C2D11 363 804 87

3 结论

(1)通过试验数据利用正交试验分析以及马铃薯的收获要求,确定4UFD-1400A1型马铃薯联合收获机的最佳结构参数如下:挖掘铲长度470 mm、挖掘铲角度20°、摘薯辊直径60 mm。

(2)大田杀秧有利于降低收获机的含杂率,但4UFD-1400A1型马铃薯联合收获机的弹性摘辊式茎秆分离装置对茎秆、杂草、地膜分离效果较好,少量的薯秧、残膜人工也容易剔除,因此是否杀秧对效果影响并不明显。

(3)4UFD-1400A1型马铃薯联合收获机损失率低,可一次完成薯块挖掘及土薯分离,茎秆、杂草、地膜的分离,薯块输送以及分级装袋等作业,降低了劳动强度。该机工作可靠,结构紧凑,适用于土质松软无板结的旱地(覆膜)种植马铃薯的收获作业。

[1] 宋言明,王芬娥.新型马铃薯联合收获机的总体设计[J].甘肃农业大学学报,2009,44(1):151-152.

[2] 周蓓.马铃薯研究现状与产业发展对策[J].上海农业学报,2008,24(3):89-90.

[3] 高铁梅,范晓非.中国劳动力市场结构转型的拐点、特征与对策研究[J].科技促进发展,2011(9):43-45.

[4] 宋言明,王芬娥.国内外马铃薯机械的发展概况[J] .农机化研究,2008(9):225-226.

[5] G.P.bulter,T.bernet.K.manrique.Mechanizationg of potato grading on small scale farms:a case study from peru[J].Expl Agric,2005(41):81-92.

[6] 魏宏安.分级袋装式薯类联合收获机:中国,200910139566.1[P].2009-12-23.

[7] 全国农机标准化技术委员会.NY/T648—2002,马铃薯收获机质量评价规范[S].

[8] 赵满全,赵士杰.组合分离式马铃薯挖掘机设计与研究[J].农机化研究,2007(4):72-72

[9] 王家胜,尚书旗.自走式双行胡萝卜联合收获机的设计及样机试验[J].农业工程学报,2012,28(12):38-43.

[10] 桑永英,于华丽,李新领.马铃薯输送臂防碰控制的研究[J].农机化研究,2012(10):54-54.

[11] 吴建民,孙伟.拨指轮式马铃薯挖掘机试验[J].农业工程学报,2011,27(7):173-176.

[12] 陈魁.试验设计与分析[M].北京.清华大学出版社,2005.

[13] 朱志远,岑国平.基于正交试验的水泥砂浆开裂敏感性研究[J].西安建筑科技大学学报:自然科学版,2010,42(4):561-565.

[14] 王岩.试验设计与MATLAB数据分析[M].北京.清华大学出版社,2011.

[15] 袁振邦.关于水平数不同的正交试验[J].数学的实践与认识,1979(3):18-21.

[16] 方开泰,刘璋温.极差在方差分析中的应用[J].数学的实践与认识,1976(1):37-51.

[17] 王金峰,杨永发.气吸组合式玉米、马铃薯播种机的结构设计[J].林业机械与木工设备,2017,45(2):25-27.

[18] 杨兆哲,耿绍辉,许民.二次正交旋转试验对麦秸塑料复合材料冲击强度影响[J].森林工程,2014,30(4):86-90.

(责任编辑 张雅芳)

Experimental Research on the 4UFD-1400A1 Type Potato Harvester

JIANG Yan-wu1, Elikasim1, WEI Hong-an2, SHI Ming-ming3

(1.College of Mechanical and Traffic,Xinjiang Agricultural University,Urumqi Xinjiang 830052,China;2.College of Engineering,Gansu Agricultural University,Lanzhou Gansu 730070,China;3.College of Biosystem Engineering and Food Science,Zhejiang University,Hangzhou Zhejiang 310058,China)

The overall structure and functions of the 4UFD-1400 A1 Type Combined Potato Harvester are introduced.Based on the loss rate,damage rate and impurity rate,which are three important performance indexes,orthogonal experiment is carried out.Through visual analysis and a range estimating variance method,the experiment results are analyzed and the optimal structural parameters of the machine’s digging shovel and potato picking roller are obtained.The results show that digging shovel length of 470 mm,digging shovel angle of 20°,potato picking roller diameter of 60 mm are optimal.In addition,whether vine cutting is conducted before potato harvest has no significant effect on relevant performance indexes.

potato;combined harvester;experiment;theoretical basis

2017-03-20

西北区马铃薯节水高效关键技术研究与示范项目(2012BAD06B03)

姜彦武(1989-),男,甘肃定西人,助教,主要从事农业工程与技术方面的研究,E-mail:jyw15117246620@163.com。

S225

A

2095-2953(2017)08-0013-05

———2020 款中农博远玉米收获机值得期待