铝合金锻件表面点状缺陷的分析与控制

文/李贵全,王晓颖,郑硕·沈阳黎明航空发动机有限责任公司精密锻造厂

铝合金锻件表面点状缺陷的分析与控制

文/李贵全,王晓颖,郑硕·沈阳黎明航空发动机有限责任公司精密锻造厂

通过对2A70铝合金锻件阳极化表面显现的黑色点状缺陷的形貌、分布状态的分析研究,找出了黑色点状缺陷产生的原因,确定了生产过程的改进方法和控制措施,有效地解决了黑色点状缺陷问题。该方法可以为类似的铝合金锻件生产提供借鉴的依据。

背景介绍

在实际生产中发现,2A70铝合金锻件经过阳极化处理后,在非加工表面上有黑色点状缺陷显现,造成锻件不合格。缺陷严重者,会因清除量过大造成锻件非加工表面尺寸超差,最终导致锻件报废。本研究拟通过对黑色点状缺陷的形貌、分布状态的分析研究,对涉及到成形的原材料以及锻造工艺路线等重要因素和生产环节进行实际的跟踪调查,找出产生黑色点状缺陷的原因,制定出控制和改进措施,对整个锻造生产过程实施有效地改进和控制,彻底解决2A70铝合金阳极化后显现的黑色点状缺陷。

问题提出

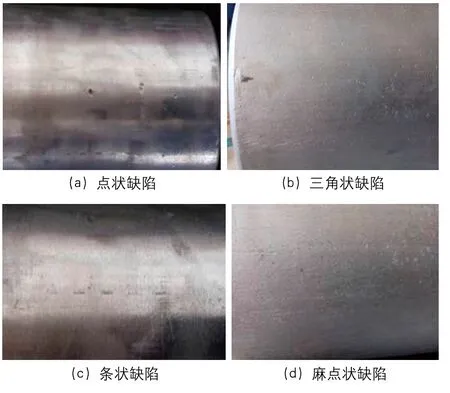

2A70铝合金锻件经阳极化处理后,在其非加工表面上发现有黑色点状缺陷显现,锻件检查判定为不合格,需要清除缺陷后重新进行阳极化处理。铝合金锻件点状缺陷如图1所示。观察图1可以看出,经阳极化的锻件表面的缺陷显现为黑色,形状近似点状。宏观观察为锻件表面上呈无规律分布。对缺陷处进行抛光清理后发现,每个(处)的缺陷深度不同,清理的反复频次也不同。轻者附在表面,经过抛光清理后可以清除;严重者,当缺陷清除后,锻件在该处的尺寸将接近极限尺寸;特别严重者,缺陷清除后,锻件因在该处的尺寸超差而报废。

图1 锻件阳极化表面状态简图

缺陷产生原因分析

对阳极化后的锻件表面显现的黑色点状缺陷的形貌、分布状态以及原材料和成形等全过程进行跟踪调查和对调查到的资料进行了整理和分析。

缺陷形貌及分布状态分析

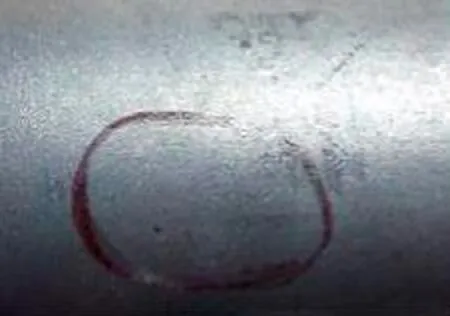

用40倍放大镜目视缺陷发现,缺陷坑内有黑色物存在,该物质用尖锐硬器可拨动,而且会有粉末状黑色物质脱落。放大后的缺陷见图2。分析认为,黑色物质疑是外来物,而非金属本身固有。

图2 坯料加工简图

生产过程分析

⑴原材料使用状态分析。

锻件材料为2A70铝合金,材料标准为GB/T 3191,坯料尺寸规格为φ70mm×122mm。

图3为坯料表面状态,图4为缺陷放大40倍后得到的形貌。从图3可以看出:(a)显示为不规则的圆凹坑状,疑是被尖锐物质碰撞后产生的痕迹,具有一定的深度;(b)显示为三角状,疑是被硬物质刮碰后产生的痕迹,也具有一定的深度;(c)为条状,疑是压痕;(d)为麻坑状,呈区域性分布。

图3 锻造裂纹示意图

图4 放大后的缺陷形貌

图片显示的坯料表面状态非常差,各类缺陷分布在圆柱表面,大小不均,分布呈无规律性。目视表面缺陷为圆点状。对缺陷进行放大40倍后观察,形状无规则,深浅不确定。

用尖锐性针具对缺陷底部存在的黑色物质进行拨动,发现黑色物质呈粉状脱落。分析判断,该黑色物不是原材料本身固有的,疑是外来物从表面压入金属内部形成的。

分析认为,这些缺陷经过加热和锻造后,会从金属的表面压入内部,并有可能向深处进一步延展,形成更加严重的缺陷。

在对原材料进行检查时发现,铝合金棒料用锈蚀的钢筋捆绑后存储在露天库房的钢轨上。检查发现在棒材的表面上有许多各种形貌的伤痕,伤痕的底部有黑色污染物存在。伤痕的发现印证了上述分析和判断。

⑵成形过程分析。

对铝合金锻造过程之中可能产生上述缺陷的工序进行检查分析。

1)腐蚀清理过程分析

将带有缺陷的规格坯料放入腐蚀液中进行一定时间的碱蚀处理。碱蚀后先后进行热冷水冲洗处理。处理后的坯料表面状态如图5所示。

观察图5可以看出,坯料表面虽然有所改善,但是存在于表面的缺陷并没有被清除,依然清晰可见,底部仍然发暗。缺陷仍然存在于经酸洗后的坯料表面,说明缺陷比较严重并非是一般的表面污染。

图5 清理后的坯料表面状态

观察时还发现,在水洗后的坯料表面上有黑色附着物,用脱脂棉轻轻擦拭便被去除。说明清洗水内有悬浮物存在,出水时挂附在坯料表面上。按照规定将缺陷进行刮削、腐蚀、检查。反复多次后,目视检查确认缺陷被清除。对缺陷位置做出标记。

2)成形过程分析

对标记的坯料进行预锻成形。预锻件经腐蚀和水洗后的表面状态如图6所示。通过图6可以看到,在标记的位置上仍有可见的黑色斑点,但程度有所减轻。说明坯料上带有的缺陷在锻造前没有被完全清除掉,抛光时被磨痕和铝屑覆盖,腐蚀和水洗不彻底而没有被发现。

将预锻件表面上存在的缺陷进行刮削、毡轮抛光、腐蚀清理、检查,反复多次后经目视检查确认缺陷已被清除。对缺陷存在的位置做好标记。

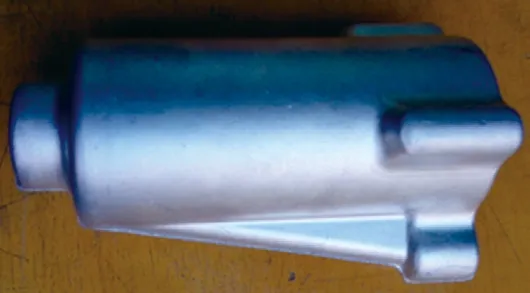

对标记的预锻件进行终锻成形。图7为终锻成形后的锻件表面状态。

图6 预锻成形的表面状态图

图7 终锻成形后的表面状态图

由图7可见,终锻成形的锻件表面光滑,局部区域有零星的磕碰伤,或者凹坑,但均不是标记位置,且痕迹底部光亮无污染。对锻件实体进行检查,无任何原缺陷遗留痕迹,也没有发现新的缺陷产生。

综合分析

通过以上的调查和分析初步确定,黑色点状缺陷产生的原因和途径主要是:

⑴在金属材料的储存保管、下料、机加工、周转等过程中会产生磕碰伤、刮伤以及夹持压痕等缺陷。缺陷进入棒材表层以下太深,伤痕底部遭受油污等脏物的严重污染是造成黑色点状缺陷的原因;挤压铝合金棒材本身不会产生上述缺陷。

⑵清除铝合金缺陷时,如果采用砂轮抛光,由于坯料表面被沙粒划出很深的磨削痕迹,缺陷容易被掩盖而不被发现;砂轮上的沙粒脱落后粘在坯料上也可能形成缺陷。

⑶清洗用的冷热水中悬浮有大量的颗粒状污染物,如果水洗后的冲洗或风吹不彻底,污染物容易挂附在坯料表面上。干燥后便被遗留在坯料或预锻件的表面上。加热和成形过程中,容易被压入基体内再次形成坑状缺陷。

⑷锻造成形前,如果缺陷没有被彻底清除,经过反复的加热和锻压,(黑色点坑)缺陷将会被压进锻件内部,而且随着加热和成形次数的增加,深度也会越来越深,缺陷会变得越来越严重。

控制措施确定

根据上述缺陷产生原因的分析,确定控制措施和解决方法,并进行试验验证。

控制措施

⑴铝合金挤压棒材存储要分类、分规格、整齐摆放,相互间或与料架之间要用软物质隔断或垫隔,禁止被硬物质磕伤、碰伤、刮伤,严禁被污染。

⑵对于有非加工表面的锻件,坯料在机械加工时,夹持器具要干净,夹具与材料之间要有隔层,以免产生夹痕和污染。

⑶铝合金表面抛光时要使用毡轮,严禁使用砂轮。

⑷铝合金产品要独立封装存放,用专用箱周转,防止相互撞击产生伤痕和污染。

⑸清洗腐蚀液的水要保持清洁,搅拌时无悬浮物漂浮,坯料或锻件清洗后要用清洁干燥的压缩空气吹干表面。

⑹清除表面磕碰伤等具有一定深度的缺陷要使用刮刀等锐器,采用毡轮抛光。

⑺清除的表面要采用轻刮削,目视法检查表面。

试验验证

按照控制措施,投入带有缺陷的2A70铝合金坯料20件,将其中检查认为存在着类似图2所示的且较严重的2件坯料分别标刻为1#和2#,作为典型件进行重点控制。验证工艺仍然采用二次成形方式。

锻造前将水基石墨润滑剂进行过滤,喷枪和输液管为全新水洗。设备经空击检查无可疑物掉落。

⑴预锻成形试验。

将缺陷清除干净的坯料以及留有标记的坯料装进箱式电炉内进行加热。预成形后,锻件在厚度方向上留有3~4mm欠压量。对预锻成形的锻件表面进行检查发现,在标刻1#件的表面原缺陷处仍有明显的坑状缺陷显示,但是深度明显变浅,尺寸变小,但底部仍显黑色,如图6中显示;标刻2#件的表面条状缺陷没有显示,说明预锻前已被清除干净。其他锻件的表面,目视检查在个别的位置上有零星的点状缺陷显示,但都非常浅且尺寸小,经轻刮削即可清除。

⑵终锻成形试验。

将预锻件表面上存在的缺陷反复进行刮削和毡轮抛光、腐蚀水洗清理后,对其表面进行轻刮削,直到目视检查没有缺陷为止。缺陷位置标记后进行终锻成形。终锻成形后锻件见图8和图9。对终锻成形的锻件表面进行检查,在1#件和2#件的非加工表面上没有发现任何缺陷。说明原有的黑色点状缺陷在终锻前已被完全清除干净,终锻成形过程中也没有任何坚硬的颗粒状物质掉落在模具型腔内或锻件上形成点状缺陷。其余18件锻件,有的在局部有轻微磕碰伤,稍微刮削后即清除干净。

图8 1#件终锻成形后的表面状态

图9 2#件终锻成形后的表面状态

⑶阳极化处理验证。

将20件铝合金锻件进行阳极化处理后,在非加工表面上没有出现黑色点状缺陷。

结束语

本文通过缺陷产生的原因分析研究,确定的控制措施和清理方法,经试验验证,得出结论如下:

⑴对缺陷产生的原因进行研究分析后,得出的结果基本正确。

⑵根据分析结果所制定的控制措施和清理方法,经过生产现场试验验证是有效的。

⑶经过实际生产条件下的试验验证的锻件,最终检查100%合格,阳极化后锻件表面无点状缺陷。锻件合格发出使用。

⑷制定的控制措施已工程化应用。并可以为类似生产控制提供借鉴。