前轴板簧座校正压平不加工技术研究

文/孙文东,岳镇,王志亮·一汽锻造(吉林)有限公司

前轴板簧座校正压平不加工技术研究

文/孙文东,岳镇,王志亮·一汽锻造(吉林)有限公司

孙文东:质保部锻造工艺员,主要从事前轴、曲轴、转向节等产品的锻造工艺开发工作,参与设计的前轴校正压平项目获得一汽集团“我要当明星”活动个人明星奖。

前轴在整车中承担承重、支承、转向的功能,属于汽车上重要零部件,板簧座是前轴加工、装配以及功能实现的核心部位。

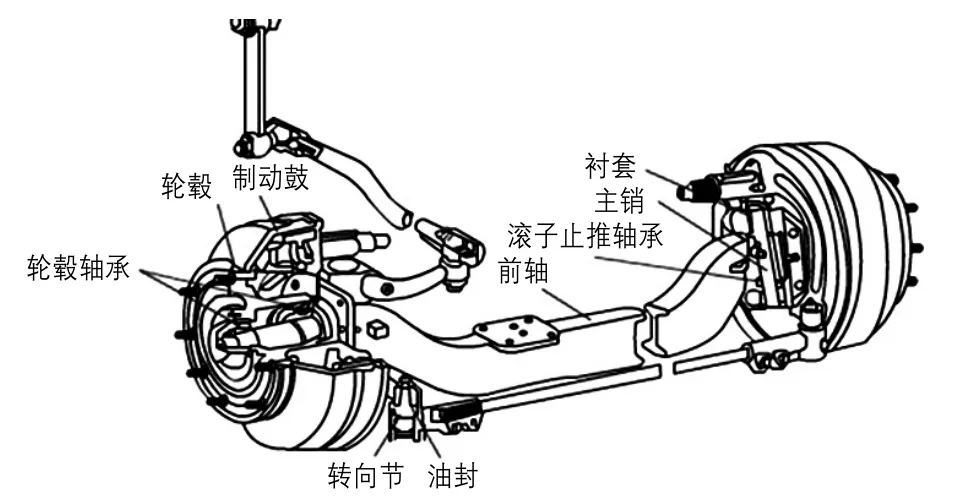

近年来在汽车行业轻量化和节能减排发展趋势引导下,主机厂对锻件的精度和加工量要求不断严苛,对毛坯的精密锻造技术提出了更高的要求。乘用车前轴校正压平不加工技术(下文以校正压平技术代替)正是在这种背景下诞生的,此技术在欧美已经得到了广泛应用,但是在国内尚属空白。一汽锻造(吉林)公司立项以来,历时数年攻关,成功研发出拥有自主知识产权的校正压平技术,拉近了与国际锻造行业先进水平之间的距离。图1所示为前桥总成示意图。

图1 前桥总成示意图

问题描述

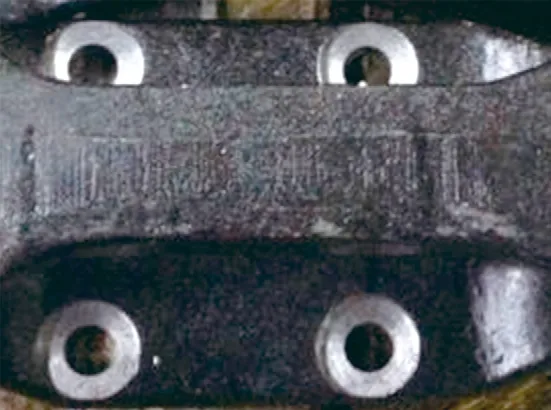

前轴板簧座的传统机加工工艺会破坏锻件流线,造成加工面与非加工面交界处应力集中,增加了失效风险,前轴失效形式也多数发生在板簧座部位。而校正压平技术不仅直接减少了两道加工工序(图2、图3),降低了加工成本,提升了加工效率,而且保持了板簧座锻造组织和流线的完好,避免了异常失效风险,对于整车竞争力的提升意义非凡。

图2 前轴板簧座正面加工

图3 前轴板簧座背面加工

工艺方案

校正压平技术由锻模工艺、切边模工艺及校正压平模工艺三部分组成,下文将进行逐一介绍。

锻模工艺

一汽锻造(吉林)公司依据自身丰富的前轴热模锻开发经验,经过大量CAE以及生产验证之后,对传统工艺进行了以下创新:前轴板簧座正面/背面拔模角一般为3°~5°,为适应校正压平技术的需要,将拔模角减小为1.5°~2°。其设置作用:

⑴金属向型腔内流动的阻力变小,有利于板簧座的充满。

⑵校正时板簧座体积变形量减少,能够有效减小校正力,降低压平实现难度,减少校正模具磨损。

法兰宽度、厚度尺寸补偿设计

校正过程中,板簧座正面、背面拔模角在校正力作用下压平,法兰宽度及法兰厚度均会发生相应改变。利用体积不变原则,可以精确计算出终锻件法兰宽度及厚度尺寸。其设置作用:

⑴减小终锻件板簧座体积,降低充满难度。

⑵校正时参与变形的体积减少,降低压平实现难度,减少校正模具磨损。

⑶避免压平后因为法兰的展宽以及厚度变化导致的尺寸不合格。

法兰外圆角补偿设计

校正压平时,法兰外圆角由于受到挤压会变小1~2级,相应的终锻件设计时法兰外圆角可增加1~2级。图4所示为前轴板簧座截面示意图,其设置作用:

⑴确保压平后法兰圆角合格。

⑵改善终锻件充满。

⑶降低模具法兰开裂风险,提高模具寿命。

切边工艺

根据校正压平技术特点,对切边工艺实施了以下改进:

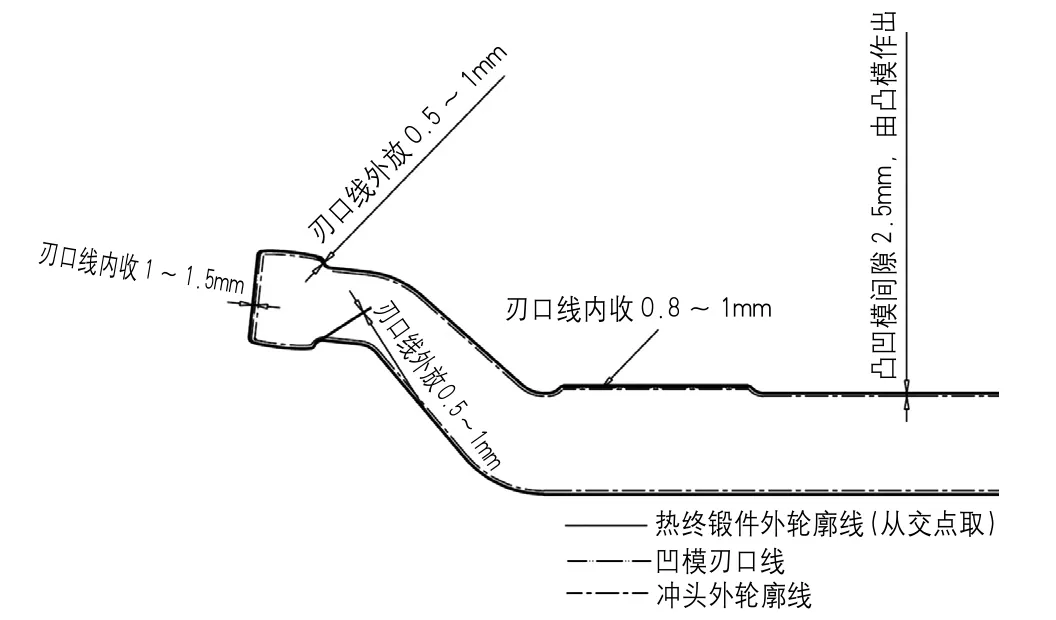

⑴板簧座刃口线内收0.8~1mm(图5),目的是去除残留飞边,避免校正压入锻件影响平面度。

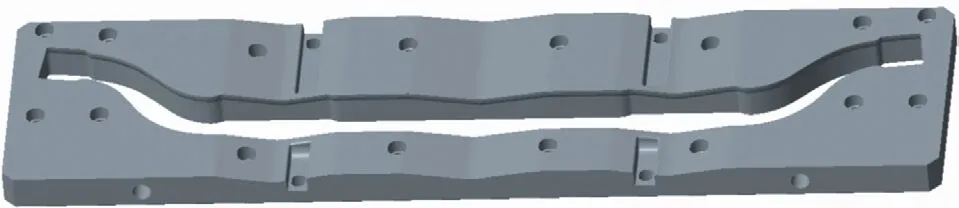

⑵采用波浪形刃口设计(图6),分散切边力,减小板簧座切边变形。

图4 前轴板簧座截面示意

图5 凹模刃口线提取示意图

图6 凹模波浪型刃口示意图

校正压平工艺

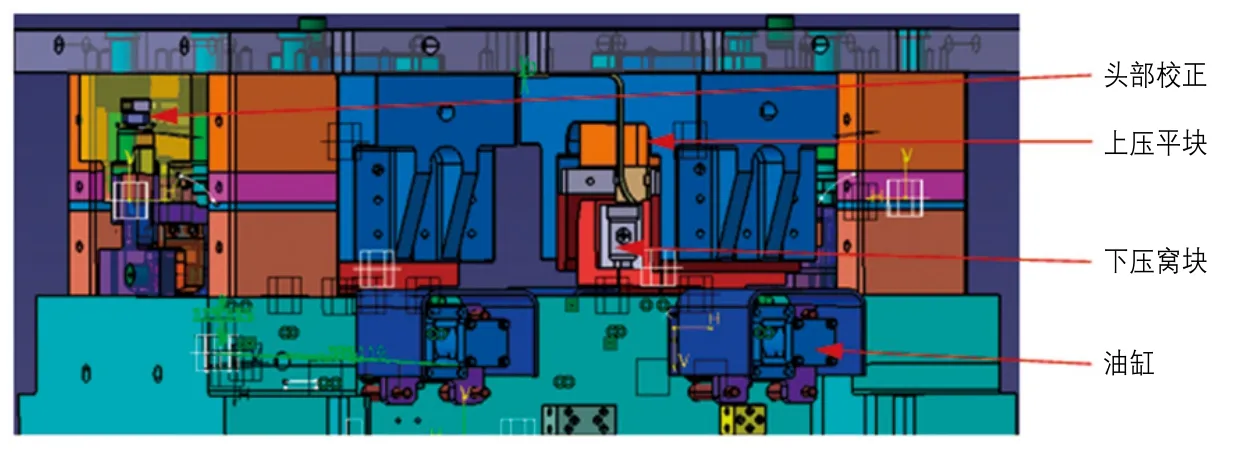

校正压平工艺开发是整个技术的核心和难点所在。开发过程中不仅要充分应用油压机工作原理,而且要研究液压系统、冷却系统、润滑系统、氧化皮去除机构之间的相互作用,缺一不可。图7所示为校正压平模具装配简图。

工艺应用之初,先后出现锻件落差不合格,拳部位置偏离对称面(下文均以“歪头”代替)现象,板簧座表面氧化坑等一系列问题,下文将做逐一介绍。

图7 校正压平模具装配简图

⑴落差不合格。

样件试加工过程,废品总数的30%由落差不合格导致。统计数据显示,落差值集中分布在小于名义尺寸3mm左右。

通过CAE及现场观察模具运行轨迹,发现锻件在下模体定位后,板簧座背面处于支撑状态,而拳部处于悬空状态;上模体下落过程中拳部上面最先接触到校正块,此时前轴处于“扁担状”受力状态,这正是导致落差偏小的真因所在。

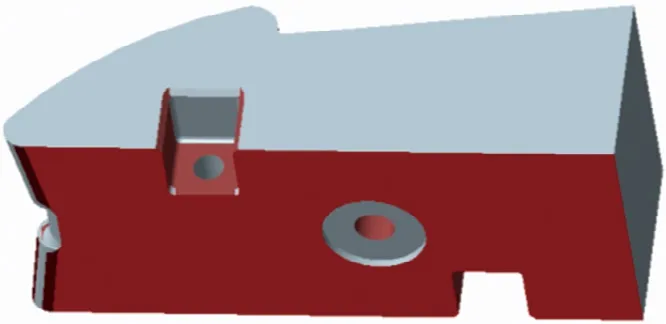

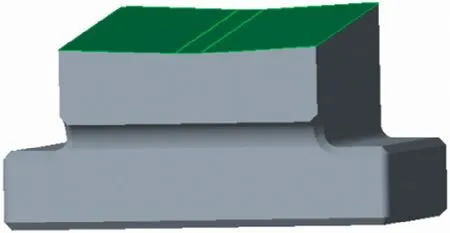

针对真因对症下药,对校正模进行如下更改:将下侧拳部支撑块整体加厚3mm(图8),相应的上侧校正块减薄3mm(图9),经验证更改后落差得到了有效控制,完全符合产品要求。

图8 拳部支撑块

图9 拳部校正块

⑵拳部歪头。

前轴歪头是在出模变形、切边变形及工序转序间碰撞等因素共同作用下产生的。

为了遏制此缺陷,在校正压平模具拳部位置两侧增加限位块,结合校正块的倒V型设计(图10),以五个限位面来校正拳部,效果显著,彻底解决了歪头问题。

图10 限位块示意图

⑶板簧座表面氧化坑。

氧化皮在校正下模型腔内堆积,校正压平时压入锻件表面,抛丸后形成氧化坑。螺栓把紧区域内出现氧化坑有以下危害:

1)导致螺栓垫片无法贴紧压窝平面(图11),螺栓存在脱落风险。

图11 板簧座把紧位置氧化坑

2)螺栓把紧空隙处易进入杂物,形成腐蚀,造成螺栓扭矩不足,存在异常失效风险。

要解决氧化坑的危害,必须确保氧化皮在校正前得到清除。一汽锻造(吉林)公司结合校正设备特点,研制出一套有效的氧化皮去除机构,其工作原理如下:通过一条管路与校正机的压缩空气及循环水系统连接,通过分路器分流出四个出风口,与四个法兰校正块位置一一对应,此机构由程序控制,在每次校正工序完成后,自动将模具型腔内氧化皮吹净。氧化皮去除机构的应用不仅解决了螺栓把紧区域氧化坑问题,而且能够使校正模保持恒定的工作温度,在保证锻件质量的同时也提高了模具寿命。

⑷其他问题

校正压平模体调试过程中先后出现过液压回程不到位,无报警装置等问题,解决过程如下:

1)在模具运动夹紧过程中由于液压缸行程过长,出现液压回程不到位情况。经过模具运动空间测算,将液压行程由50mm缩短至20mm,改进后问题解决。

2)出于安全考虑,加装限位开关,法兰下校正块动作到位碰触开关后发出信号,设备接收信号后上滑块开始下行,改进后安全隐患消除,保证了工序安全。

效果验证

经过以上措施的实施,我公司对校正压平技术的掌握日趋成熟。解放J6自卸车和J7牵引车前轴校正压平样件的小批量装车,路试验证等测试均顺利通过,各种性能表现优异,得到了集团及解放主机厂的高度认可。目前这两个前轴品种的校正压平工艺已经实现量产,为解放商用车市场竞争力提升提供了有力支撑。

结束语

前轴板簧座校正压平不加工技术是国内锻钢前轴的发展趋势。该技术的应用能够大幅提升锻钢前轴的产品附加值,对于整车竞争力的提升具有战略意义,未来市场前景不可估量。