预焊机5#排辊梁丝杆轴弯曲原因分析

徐根涛 ,孟哲儒,张路漫

(1.上海宝钢股份有限公司钢管条钢事业部,上海 201900;2.上海西重所重型机械成套有限公司,上海 201900)

预焊机5#排辊梁丝杆轴弯曲原因分析

徐根涛1,孟哲儒2,张路漫2

(1.上海宝钢股份有限公司钢管条钢事业部,上海 201900;2.上海西重所重型机械成套有限公司,上海 201900)

针对预焊机5#排辊梁弯曲变形造成设备停机的现象,通过分析预焊机设备结构、传动系统,计算5#排辊梁的受力状况,判断出排辊梁损坏原因为排辊梁在规格调整时与辊笼中心下部的钢管输送链装置相干涉所导致,进而提出对策措施,以防止该故障再次发生。

预焊机;辊笼;排辊梁;丝杆轴;弯曲变形

0 前言

国内某大口径直焊缝钢管生产线预焊机在调整Φ1422.4×19.45管子规格时,预焊机5#排辊梁径向进出调整时,显示画面数据无反映。该故障共造成停机约96 h,对生产线生产造成较大影响。检查后分析:故障是由丝杆轴光轴处发生弯曲变形引起。本文分析原因,避免故障再次发生。

1 预焊机结构

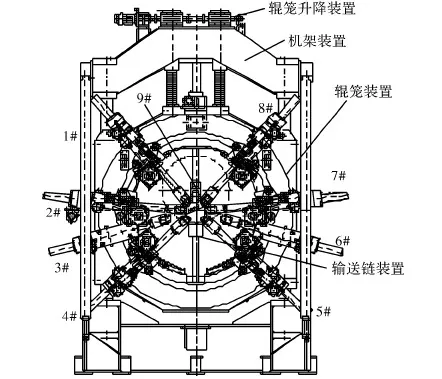

如图1所示,预焊机主要由输入辊道、输送链装置、主机架装置、焊接装置、电气控制系统、输出辊道等组成。主机架装置主要由机架、辊笼、九组排辊梁装置组成,九组排辊梁装置安装在辊笼的内圆周上,3#、6#、9#排辊梁在辊笼上位置固定,通过电机的带动导杆及辊架进行向心运动,其余六组排辊梁装置可以分别通过两台电机的带动进行环绕托圈的旋转运动及向心运动。根据来料钢管直径的不同,首先机架在高度方向上升降调整,3#、6#、9#排辊梁沿辊笼中心调整,其余六组排辊梁可以沿辊笼旋转以调整侧压工作角度,使侧辊梁对钢管进行渐进持续压紧。但对管径较小的Φ508 mm钢管,3#、6#排辊梁则退回到最大位置,不参与压紧。输送链装置固定在地基上,是钢管进出辊笼的动力。

图1 预焊机整体结构(从钢管入口看)

2 排辊梁结构

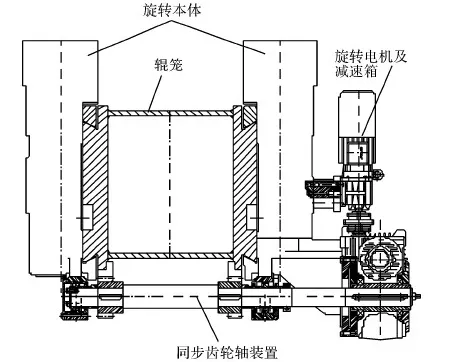

如图2、3所示,排辊梁由一个辊梁、两组旋转本体、两组丝杆螺母装置、一套旋转装置、一套丝杆螺母驱动装置、八个挤压辊等组成。

图2 排辊梁结构(旋转装置)

图3 排辊梁结构(丝杆螺母驱动装置)

旋转装置(包括旋转电机及减速箱)带动同步齿轮轴装置、两组旋转本体、排辊梁沿辊笼圆周旋转,如图2所示。丝杆螺母驱动装置(包括驱动电机及减速箱)带动同步轴驱动两根丝杆螺母装置,带动辊梁沿钢管径向方向调整,辊梁上安装八个高强度带轴承的挤压辊,挤压辊直接挤压到钢管上,如图3所示。

3 丝杆轴弯曲

如图4所示,丝杠轴总长度为1953 mm,光轴段直径140 mm,光轴长度983 mm;丝杆处螺纹大径125 mm,长度925 mm;光轴和丝杠螺纹处的过渡段直径105 mm,长度45 mm。从丝杠图纸分析,其最薄弱位置为光轴和丝杠螺纹处的过渡段,其直径105 mm,但实际弯曲处并未在此处。丝杆材质C45,按照C45材料的常规调质处理,光轴处的抗弯曲应力大致为360 MPa。丝杠轴靠近辊梁的铜套有压痕、划痕、毛刺;入口侧的进料侧丝杆轴光轴侧离端头400 mm左右处,百分表跳动2.5 mm左右;出料侧丝杆轴光轴侧离端头400 mm左右处,百分表跳动4.5 mm左右;5#排辊梁的两根丝杆轴光轴部分弯曲。

图4 丝杆轴结构

4 丝杆轴弯曲原因分析

初步判断造成丝杠轴弯曲的原因主要为:钢管异常撞击、设备干涉。

4.1 定性分析

(1)钢管异常撞击。输送链条的牵引力设计最大为200 kN,该牵引力的方向和钢管的运行方向一致,丝杠轴弯曲方向与牵引力方向不一致,因此,该牵引力不可能造成5#排辊梁丝杆轴的弯曲变形。如果是输送链带动钢管运行时对5#排辊梁进行了撞击,则损坏的应该排辊梁的辊梁和丝杆轴的连接部位,且4#排辊梁也会受到同样的撞击。因此钢管的异常撞击也不是造成5#丝杆辊弯曲的原因。

2.1 所有患者依从性行为得分和分级 脑卒中偏瘫患者的依从性行为总得分为(35.01±2.91),除10例(11%)的依从性行为属于高等水平,其余患者都处于中等(75例,83%)及低等(5例,6%)水平。从药物治疗因子、吸烟因子、态度因子、意向因子、生活方式因子以及责任因子等6个方面评估患者的依从性行为,结果显示药物治疗因子的平均分最低(1.53±0.62)分,责任因子的平均分最高(2.26±0.79)分。见表2。

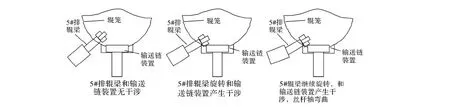

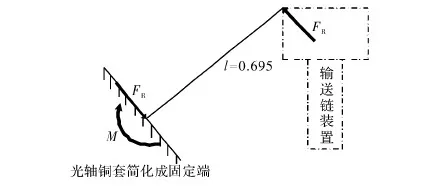

(2)排辊梁旋转与输送链干涉。排辊梁装置旋转由电机(0.75 kW)、减速箱、同步齿轮轴、齿轮等组成,旋转辊减速箱输出扭矩最大为8 190 N·m(减速箱设计最大扭矩),当5#排辊梁在辊梁伸出400 mm长度时,如果开始旋转,5#排辊梁和输送链装置产生干涉,可能引起丝杆轴弯曲,如图5 所示。

图5 排辊梁装置在旋转调整时丝杆轴发生弯曲变形示意图

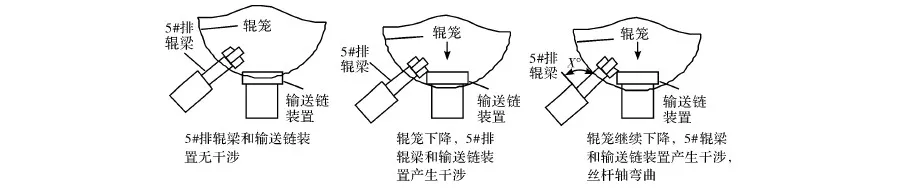

(3)预焊机辊笼下降,辊梁与输送链干涉。预焊机辊笼及九组排辊梁装置及附件总重量约700 kN,辊笼可依附固定机架通过电机(BG60齿轮电机、7.5 kW)、两个蜗轮减速箱提升装置(SGT500-G0)上下升降动作,两个SGT500涡轮提升装置能力1 000 kN。如果提升装置能力加上设备自重约1 700 kN的向下力,作用在伸出400 mm左右长度的排辊丝杠轴连接的辊梁上,此时从辊梁到丝杆轴伸出铜套处的长度大约为(295+400)mm,可能会对丝杆轴造成损伤。伸出的丝杠轴越长,和输送链装置干涉后产生弯曲的可能性越大。5#排辊梁入口丝杠弯曲2.5 mm,出口测弯曲4.5 mm,也与日常9组排辊梁的实际调整位置相一致(预焊辊笼上的排辊梁位置类似喇叭口形状,越靠近出口,喇叭口越小)。

图6 辊笼装置在上下调整时丝杆轴发生弯曲变形示意图

(4)排辊梁装置旋转、同时辊笼下降,设备干涉。正常情况下排辊梁的旋转和辊笼的下降动作有电气连锁保护,不会发生发生干涉。

4.2 受力计算

通过定性分析得出,造成丝杠轴弯曲的原因可能为辊梁旋转时或辊笼下降时,设备与输送链干涉造成的弯曲,因此,在两种工况下对丝杠轴进行受力分析,进一步分析其弯曲原因。

(1)排辊梁旋转时光轴的受力情况。0.75 kW旋转电机带动排辊梁旋转时力学模型如图7所示。

此时,光轴的弯曲正应力及剪切应力分别为

σ=M/W=M/(πD3/32)= 30.4 MPa

τmax=4FR/3πR2=1.02 MPa

式中,M为排辊梁旋转电机扭矩,该扭矩转换到伸出光轴固定端便成为弯矩,大小为8 190 N·m;D为伸出光轴直径,大小为0.14m;R为伸出光轴半径,大小为0.07 m;FR为伸出光轴在铜套处受到的剪切力,大小为11 784.2 N。

丝杠轴所受应力远小于其屈服强度,所以该工况下,丝杆轴不会发生塑性变形。

图7 0.75 kW旋转电机带动排辊梁旋转时受力简图

(2)机架向下移动时的受力情况。7.5 kW电机带动机架向下移动时力学模型如图8所示。

图8 7.5 kW电机带动机架向下移动时受力简图

当单根光轴在塑性变形临界点时,所受弯曲正应力σ=σs或者剪切应力,其中弯矩M=F×0.855N·m。

若弯曲屈服,则σ=M/W=M/(πD3/32)=0.855F/(π×0.143/32)=355 MPa得F=111795.9 N。

若剪切屈服,则τmax=4FR×cos67.5°/3πR2= 248.5 MPa,得FR=7493310.5 N,F=2330945.3 N。

式中,M为下降过程中排辊梁与输送链装置接触反力对光轴所产生的弯矩,单位为N·m;F为机架下降过程中排辊梁与输送链装置竖直方向的接触反力。

由计算结果可知,使光轴产生塑性弯曲的力要小于使光轴产生塑性剪切变形的力,光轴发生弯曲屈服变形;当F=111 795.9 N时单根光轴开始发生弯曲塑性变形,当F=223 591.8 N时两根光轴发生弯曲塑性变形;当机架平稳下降时,升降机的提升力与机架自重相等(约为700 kN)。当F=223 591.8 N时,升降机提升力输出为476 kN(单个升降机额定输出力为500 kN)。所以,排辊梁的丝杠伸出400 mm,辊笼向下移动时,丝杆光轴发生塑性变形。

5 结论

由于5#排辊梁没有退回到设计基位,辊笼上下移动造成排辊梁与辊笼中心下部的钢管输送链装置相干涉,造成丝杆轴弯曲。

为了避免该情况发生,采取优化辊梁和输送链装置结构,设计机械限位防止设备干涉;优化预焊机控制程序,设计排辊梁旋转、辊笼上下动作联锁,即更换规格时,所有的排辊梁必须退回到最小伸出位置后才可以进行旋转或者辊笼的上下移动。

[1] 机械设计手册.新版[M].北京:机械工业出版社,2004.

[2] 张庆华.预焊机原理分析及装配技术[J].中国新技术新产品.2009,(19)

[3] 王宗南,马彦东.宝钢UOE机组的装备水平与工艺技术[J].宝钢技术.2007,(2)

[4] 侯帅,张海军,兰兴昌.大口径直缝埋弧焊管生产技术与装备的新进展.[J].制管工艺与装备,2009,(2)

[5] 刘鸿文.材料力学[M].北京:高等教育出版社,2008.

[6] 盛雪丽. 大口径直缝钢管用预焊机环型架改造及分析[J].科技传播,2012,(16)

[7] 张远生,李延丰. 大口径直缝埋弧焊钢管生产线简介[J].焊管,2001,(06)

[8] 孙世保. 大直径厚壁管制造工艺及技术[D].合肥:合肥工业大学,2009.

[9] 吴辉,蒋文凯,曲宾,仝天永,吕毓军,马会元. 大口径直缝埋弧焊管制造技术[J].世界制造技术与装备市场,2009(06)

Reason analyze on screw shaft’s bending deformation of5# roller beam in pre-welding machine

XU Gen-tao1, MENG Zhe-ru2, ZHANG Lu-man2

(1.Steel Tubing and Bar Business Unit of Shanghai Baoshan Iron & Steel Co.,Ltd.,Shanghai 201900,China; 2.Shanghai XZS Heavy Machinery Integration Co.,Ltd.,Shanghai 201900,China)

In 5# roller beam of pre-welding machine, a plastic bending deformation caused the equipment’s shutting down. This paper calculated the force situation by analyzing the equipment structure and transmission system of pre-welding machine to find out the reason, it showed that is the collision between the roller beam and the pipe conveying chains, which is located in the bottom of the roller cage’s middle line when the roller beam size is adjusted. In the meantime, it proposed the solution in case of preventing these problems from happening again.

pre-welding machine;roller cage;roller beam;screw shaft;bending deformation

2017-03-13;

2017-04-25

徐根涛(1967-),男,河南巩义人,高级工程师,主要从事机械设计设备维护工作。

TG333. 93

A

1001-196X(2017)04-0082-04