液力自动变速器离合器设计

葛敬广 张 笑

(陕西法士特齿轮有限责任公司 西安710077

液力自动变速器离合器设计

葛敬广 张 笑

(陕西法士特齿轮有限责任公司 西安710077

离合器是液力自动变速器(AT)中的核心部件之一,是连接变速器机械、液压系统和电控系统的关键节点。本文主要从离合器静态容量计算、离合器活塞和平衡活塞设计、离合器摩擦片设计、离合器润滑和离合器常见失效模式五个方面详细阐释AT设计过程中离合器的一些设计要点和简要开发流程。

容量计算 活塞设计 摩擦片设计 润滑 失效模式

0 引言

液力自动变速器(AT)技术已经非常成熟,在世界范围内得到了极广泛的应用,然而我国在这个领域的发展依然非常匮乏,除了国内极少数的企业(山东盛瑞、陕西法士特)已有量产产品面世,大部分主机厂和零部件厂都没有在这个领域有实质性的突破。

AT的关键部件之一就是离合器,通常AT是由几组行星轮系和几组旋转的离合器或者起制动作用的制动器组成,从而通过不同离合器的结合和松开实现不同档位的组合。

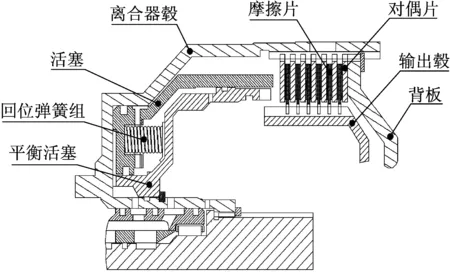

1 AT离合器

离合器是AT实现换档的关键总成之一,主要包括活塞,回位弹簧,密封件,摩擦片、对偶片、背板、卡环等结构,旋转离合器还包括平衡活塞,如图1所示。AT正是通过调整通往控制油压活塞腔的压力来实现离合器的结合和脱离,从而实现换档。制动器是一种特殊的离合器,其对偶片与壳体通过花键连接,一直保持静止,活塞压紧对偶片后整个制动器总成转速为零,相比旋转离合器不需要考虑活塞的压力补偿,设计简单一些。本文中离合器和制动器统称为离合器。

图1 一种旋转离合器结构简图

AT在换档过程中一个离合器结合,与此同时另一个离合器分离,在换档过程中没有动力中断,传递扭矩也更为平顺。

2 AT离合器设计

AT离合器设计直接影响到变速器的空间布置、重量以及传动效率等。在传动路线、齿轮速比和载荷谱确定之后,就可以根据发动机输入扭矩和转速信息结合变速器的总体结构设计和布置离合器。在前期概念设计阶段主要包括离合器静态容量的设计、离合器活塞和平衡活塞的设计、摩擦片的设计、离合器摩擦片和对偶片的润滑设计以及拖曳力矩分析等。随着设计改进和结构优化,应该实时关注离合器的工作能力。

2.1 离合器容量计算

离合器容量设计主要涉及摩擦片、对偶片数量的选择,摩擦片、对偶片尺寸的确定,活塞结构及尺寸的确定。结构和参数的选择对整个变速器的空间布置、轴向尺寸、径向尺寸和变速器的重量有很大的影响。

2.1.1 离合器扭矩容量计算

离合器是通过往活塞腔充有一定油压的自动变速器油(ATF),对活塞产生一定的轴向压力,从而压紧对偶片和摩擦片组,对偶片和摩擦片之间便产生摩擦力,再通过其他机械连接(例如花键)传递一定的扭矩。如图1所示,活塞腔内充油后,活塞向右移动压紧对偶片和摩擦片组,离合器毂便和输出毂通过对偶片和摩擦片组连接在一起。

离合器所能传递扭矩可通过式(1)计算得到:

(1)

(2)

其中μ为对偶片和摩擦片之间的摩擦系数,n为有效摩擦面个数,Ro为有效摩擦面的外径值,Ri为有效摩擦面的内径值,P为控制油压压力,do为活塞腔的外径值,di为活塞腔的内径值,Fn为活塞对摩擦片的压力,Tc为离合器所能达到的最大扭矩。根据经验,摩擦片外径值与内径值的比值一般选取1.2-1.35之间。选取摩擦片与对偶片之间摩擦系数μ的时候,需要与潜在的供应商进行充分沟通,综合考虑选取的摩擦材料,沟槽形状,ATF油的种类以及该摩擦材料的试验结果。

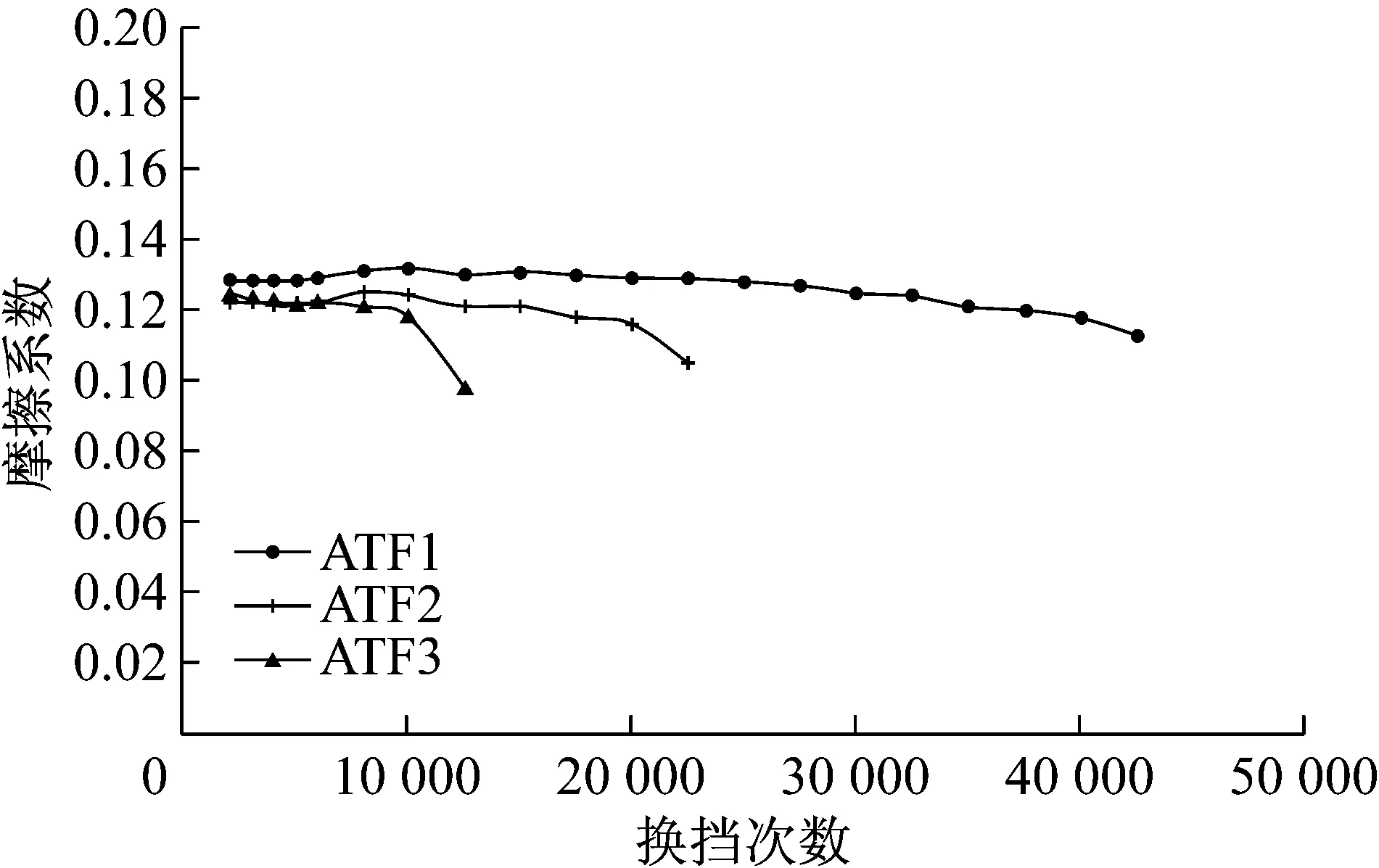

图2是通过实验得到的三条曲线,不同曲线代表不同的ATF油,在换档开始阶段,摩擦系数主要取决于油的黏性、摩擦片的沟槽形式、摩擦材料的多孔性、摩擦材料的密度;而在换档结束阶段,摩擦系数主要受ATF添加剂,摩擦片和对偶片的反应层和对偶片的表面拓扑结构影响。

图2 换档过程中摩擦系数随时间变化曲线(来自ZF)

图3是摩擦材料使用不同种类的润滑油后,摩擦系数与换档次数关系的试验曲线因此在选取ATF的时候需要考虑油品对摩擦材料的影响。在计算离合器扭矩容量的时候,摩擦系数一般选取0.11-0.13之间,具体值需要通过供应商的试验确定。

图3 摩擦系数与换档次数和润滑油的关系(来自ZF)

Fig.3 The relationship between the coefficient of friction and the number of shifts and lubricants (from ZF)

当AT传动路线和各个档位速比确定之后,根据设计匹配发动机的最大扭矩和对应变矩器的变矩比计算各个离合器在不同档位需要的最大扭矩Tn(如表1所示)和对应的转速,此处,还需要注意AT闭锁档位的设定,变矩器闭锁之后无需考虑变矩比。

2.1.2 换档能量对离合器设计的影响

选取摩擦片对偶片参数的时候,还需要关注换档过程中产生的热量对整个离合器系统设计的影响。当某一个离合器结合或松开的过程中会产生大量热量,这部分热量大部分会被对偶片通过温度升高吸收,只有少量为润滑油带走,待离合器彻底结合或松开后,对偶片上的热量再通过冷却油或其他方式带走。

表1 某变速器不同离合器在各档位下传递的扭矩

在概念设计阶段,可以按照式(3)对换档过程中的热量进行一个粗略的估计,具体的分析需要在详细设计阶段对对偶片和摩擦片进行热力学仿真分析,从而调整不同对偶片的厚度。

(3)

(4)

其中Tavg是换档(包括升档、降档和跳档)前后离合器传递扭矩的均值,ω1为换档前摩擦片的相对滑动转速,ω2为换挡后摩擦片的相对滑动转速(离合器结合后相对转速为0),t为离合器换档过程中相对滑动的时间,E是换档过程中产生的能量,P是换档过程中产热的功率。

式(3)、(4)的分析是假设离合器摩擦片对偶片相对滑动的过程中,相对转速是线性变化的。

根据选取的摩擦片材料的类型,需要分别计算表1中的相关参数,并判断是否超过其阈值,具体阈值需从供应商获取。

表2 某材料的相应推荐值

此外还需要分析对偶片在换档过程中的温升,由于换档过程中时间太短(1 s左右),大部分热量并非冷却油带走,而是通过对偶片温升储存起来。摩擦片虽然也有芯片,但是由于表面摩擦材料的隔热作用,所以芯片吸收热量很少。为了防止对偶片温度升高过多,需要计算对偶片的热容量,从而选取合适的对偶片厚度。一般情况下,对偶片的温升要求不能超过80 ℃。

(5)

其中ΔT是换档过程中的温升,c0是对偶片的比热容,ms是对偶片的总质量。

2.2 离合器平衡活塞设计

2.2.1 离合器活塞离心压力计算

旋转式离合器在变速器工作的时候一直有一定的转速,控制油腔里的残余油便会由于离心力的作用产生一定的压力,在离合器不工作的时候,这部分压力会使离合器活塞压紧摩擦片,减小了摩擦片和对偶片之间的间隙,增大了拖曳力矩,从而造成效率降低,更有甚者会使不该结合的离合器结合,造成关键零部件的损坏。

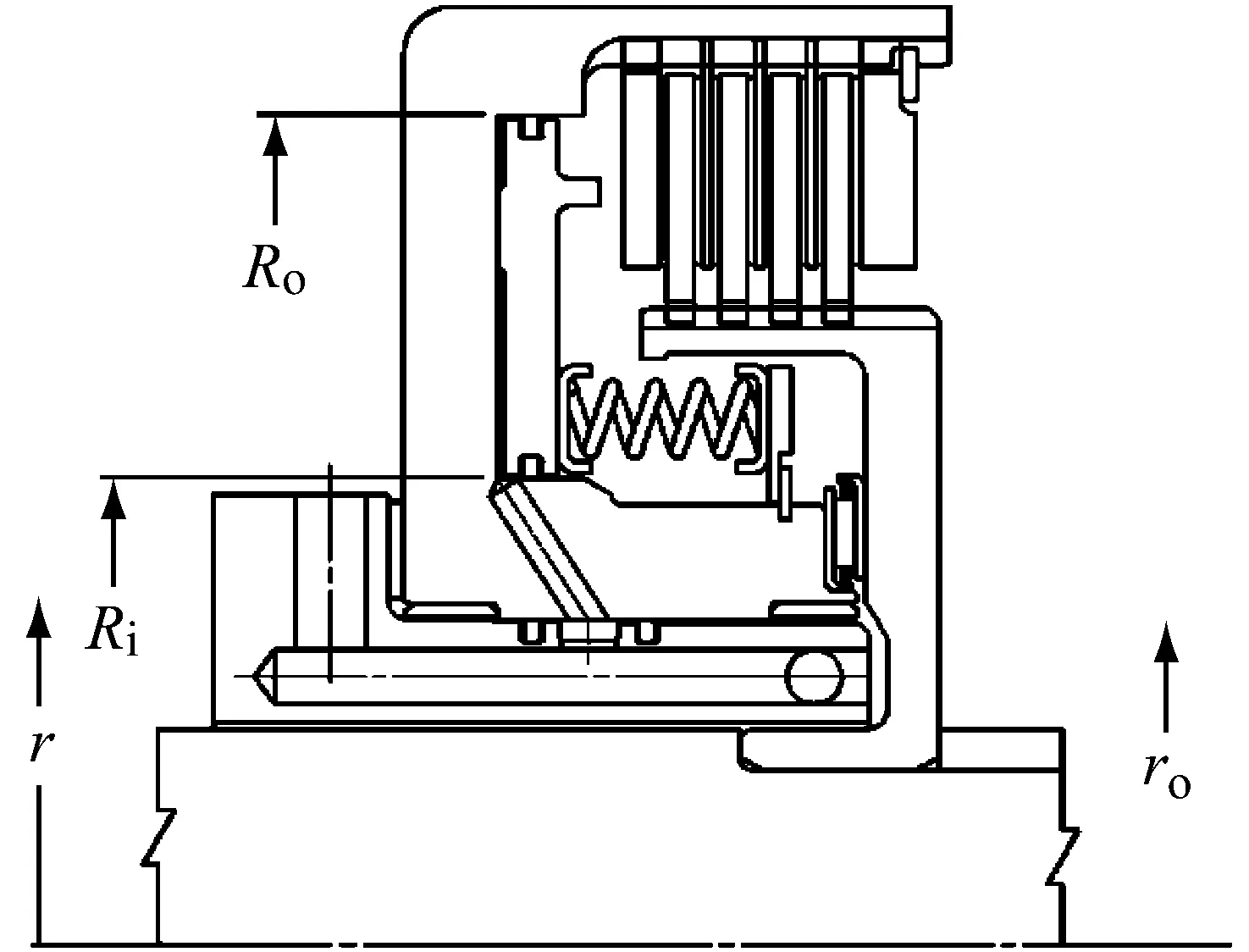

图4是一种简单的旋转离合器结构,活塞腔内不同半径处由于离心力产生的油压如式(6)所示。

(6)

其中,ρ是ATF的密度,ω是活塞的转速,r0是活塞进油孔的半径,r是期望半径处的压力。

图4 一种简单的旋转离合器结构(用于离心压力计算)

作用在活塞面积dA上的压力dF可由式(7)得到。

(7)

所以整个活塞受到的压力为:

(8)

其中Ro是活塞腔的外径,Ri是活塞腔的内径。整个活塞受到的离心压力与活塞表面的形状无关,主要受活塞腔的内外径影响,且半径越大,压力越大。

为了弥补液压油离心力导致的对活塞的压力,且离心压力比较大的时候必须设计与之大致平衡的平衡腔,如图1所示(活塞和平衡活塞间即平衡腔)。平衡腔里的油来自润滑油,润滑油在旋转的时候依然可以对活塞产生离心压力,对施力活塞而言,前后两个端面会受到方向相反的离心压力,这样便补偿了离心压力对活塞带来的影响。

平衡腔里的润滑油对活塞产生的压力同样按照式(8)进行计算,但是其中Ro是平衡活塞腔的外径,Ri是平衡活塞腔的内径,r0是平衡活塞进油孔的半径。

2.2.2 离合器活塞密封圈摩擦力

离合器在结合脱开的时候都要克服活塞与活塞壳体间密封圈的摩擦力,这部分力的大小在设计过程中也需要予以估算。这部分力主要取决于选取的密封圈形式、压缩率以及材料等因素。常用的密封形式包括O型密封圈、D型密封圈、唇形密封圈等,还有一种比较流行的密封形式是将密封材料与活塞粘结在一起。

密封圈与壳体或活塞间的压力一般按1.5 N/mm进行估算,也可根据选用厂家推荐的值进行计算。

(9)

其中是k0密封圈的单位长度压力,d0是密封圈的直径值,μ0是密封圈与活塞移动时的摩擦系数,μ0通常取0.1,Fs是密封圈的摩擦力。

回位弹簧的主要功能体现在离合器松开过程中,控制油压逐渐变为零,与此同时,预压缩的弹簧力作用于活塞上,使活塞回到初始位置,对偶片和摩擦片分开。对于旋转离合器,如果没有平衡腔的设计,回位弹簧的预压缩力还应大于活塞腔离心力导致的压力,从而确保活塞不会在不应该的时候压紧对偶片和摩擦片。

需要的弹簧力大小可由式(10)得到。

(10)

其中F是活塞受到的控制油腔里ATF油的离心压力,F1是平衡腔里ATF油对活塞的离心压力,F2是平衡腔内润滑油对活塞的压力,压力一般选取0.5 bar,Fs是密封圈的总摩擦力。

实际的弹簧力一般会大于需要的弹簧力,需要注意的是弹簧力过大会降低离合器工作时候的扭矩容量。计算离合器扭矩容量的时候,需要除去弹簧的压缩力,包括预压紧力和活塞行走一定形成后产生的压紧力。弹簧一般选取螺旋弹簧、蝶形弹簧和波形弹簧等形式,具体需根据结构形式选取。

2.3 离合器摩擦片设计

2.3.1 离合器摩擦片沟槽形状

摩擦片表面的沟槽形状与润滑/冷却方式相关,不同的润滑/冷却形式对应着不同的表面沟槽形状。

表面沟槽形状一般基于经验和测试结果选定。

董玘的文章总体上是朴淡深奥、雍容纡徐的,但他的诗歌却有一些抒发性灵之作,尤其是五绝写得颇好。比如《湖山春晓图》:

2.3.2 花键强度校核

对偶片和摩擦片一般均通过花键与其他机械部件相连,根据传递的扭矩需要校核花键强度是否满足要求,摩擦片花键一般为内花键,位于芯片上。一般校核的是花键的接触应力(如式11所示)和剪切应力(如式12所示),计算过程中假设花键在配合时轴向和径向均为100%接触,也有公司在分析时假设有60%的齿在接触,这样计算结果会在式11和式12的基础上除以0.6得到一个更高的值,这样一般认为接触应力低于140 Mpa即可,剪切应力判断标准可以根据材料和热处理选择。

(11)

(12)

其中Sc是接触应力,Ss是剪切应力,T是离合器传递的扭矩,z是花键齿数,t是花键齿厚,L是花键齿接触长度(外花键半径减去内花键半径),r是花键齿结合中点半径,N是摩擦片/对偶片的片数,w是半径r处齿宽。

2.3.3 离合器润滑/冷却

离合器在换档过程中会产生较大的热量,对每个摩擦片而言,有一个单位面积的最低冷却油流量,此值一般选取3 lpm/1000 cm2。根据此值和摩擦片的面积可以计算一个离合器需要的最小冷却流量,然后根据此流量值和离合器结构计算需要的冷却油孔直径大小。冷却油需要均匀分布在整个摩擦片的表面上,在任何情况下都不允许干摩现象的发生。

2.4 离合器常见的失效形式

摩擦片和对偶片是离合器中最关键的零部件之一,其常见的失效形式如图6和图7所示。一般情况下,导致离合器摩擦材料脱落的原因主要有旋

图6 摩擦片常见的几种失效模式

图7 对偶片常见的几种失效模式

转速度太高以至于线速度超过能承受的极限速度,导致粘接材料脱落。点蚀或者烧蚀的原因通常为润滑不良,相对转动摩擦时间过长等。

3 结论

离合器作为AT中最重要的分总成之一,其设计质量好坏决定着整个变速器的性能。本文主要从离合器容量分析、换档过程中能量分析、离合器平衡活塞设计、离合器回位弹簧设计、离合器摩擦片设计等几个方面简要介绍了AT中离合器设计的简要流程。

离合器的设计主要是满足变速器各个档位扭矩容量需求,并能在变速器轴向和径向尺寸上取得一个比较好的折衷。除此之外,为了保证离合器在整个变速器产品寿命周期不能或尽可能少的出现失效,需要保证设计的离合器结构和选择的摩擦材料能够满足疲劳耐久需求,这些都是通过以往已有的试验数据作为支撑,而获取这些指标的计算方法就是本文所阐释的。

[1] Harald Naunheimer等,Automotive Transmissions,Springer,2011.

[2] Richard A.Michael, Key elements of wet brake and clutch design, SAE technical paper series 921660.

[3] Vladimir Ivanovic, Zvonko Herold and Josko Deur, Matthew Hancock etc, Experimental characterization of wet clutch friction behaviors including thermal dynamics, SAE papers, 2009-01-1360.

[4] Hisanao Kitabayashi, Chen Yuli, Henry Hiraki, Analysis of the various factors affecting drag torque in multiple-plate wet clutches SAE 2003-01-1973.

Clutch design of automatic transmission

GeJingguangZhangXiao

(ShaanxiFastGearCo.,LTDXi'an710077 )

Clutch is one of the most important elements of automatic transmission (AT), it's a key connecting point of mechanical, electrical and hydraulic systems. It briefly explains the clutch design process in this paper about the clutch static torque capacity calculation, clutch piston and balance piston design, the friction plates design, the clutch lubrication and common failure modes.

torque capacity piston design friction plate design lubrication failure mode

1006-8244(2017)02-025-05

葛敬广,

U463.211

B