大吨位装载机用动力换挡变速箱的设计开发

戴 虎 李兴忠 赵云峰

(1. 杭州前进齿轮箱集团股份有限公司,杭州 311203;2. 吉林大学汽车仿真与控制国家重点实验室,长春 130022)

大吨位装载机用动力换挡变速箱的设计开发

戴 虎1李兴忠2赵云峰1

(1. 杭州前进齿轮箱集团股份有限公司,杭州 311203;2. 吉林大学汽车仿真与控制国家重点实验室,长春 130022)

依据某型装载机整车需求确定了变速箱的设计输入参数和传动原理,以此为基础建立了变速箱关键部件的计算模型并进行了强度校核,基于传动系统结构的静力学分析方法,利用有限元分析软件建立了箱体网格模型并进行了强度分析,并根据分析结果做了设计改进。

装载机 变速箱设计 有限元 强度校核 台架试验

0 引言

随着中国经济的高速发展,基础建设的装备也随之发展起来,尤其是工程机械装备已经成为国内制造业的一个重要分支。装载机未来的技术发展方向是高效节能和智能电子控制技术,而大吨位工程机械具有明显的单位工作量能耗低和工作效率高的特征[1],然而目前大型装载机市场基本为外资品牌所占领。根据业内人士预计,大型装载机是我国装载机发展的一个趋势,目前已有多家国内主机厂在努力发展大型装载机[2]。变速箱作为轮式装载机动力传动系统的主要部件,其良好的动力输出特性和较高的可靠性是保证装载机适应各种复杂作业工况的前提条件[3]。

本文基于某型八吨轮式装载机的市场现状和技术特点,通过综合输入参数匹配、设计计算、传动结构创新等工作来开发大吨位装载机用液力控制变速箱。本文依托国家强基工程项目,对一款适用于八吨装载机变速箱的设计计算方法展开讨论,为实现中国在该领域零的突破,同时为企业创造效益奠定技术基础。

1 设计输入参数确定及结构设计

1.1 设计输入参数确定

变速器是车辆动力系统的一个关键组成部分,只有与发动机、车辆进行合理地匹配才能实现既有充足的动力输出,又可节约燃油。为了合理确认变速器的性能参数,本文提出了基于车辆综合需求的参数选择方法。

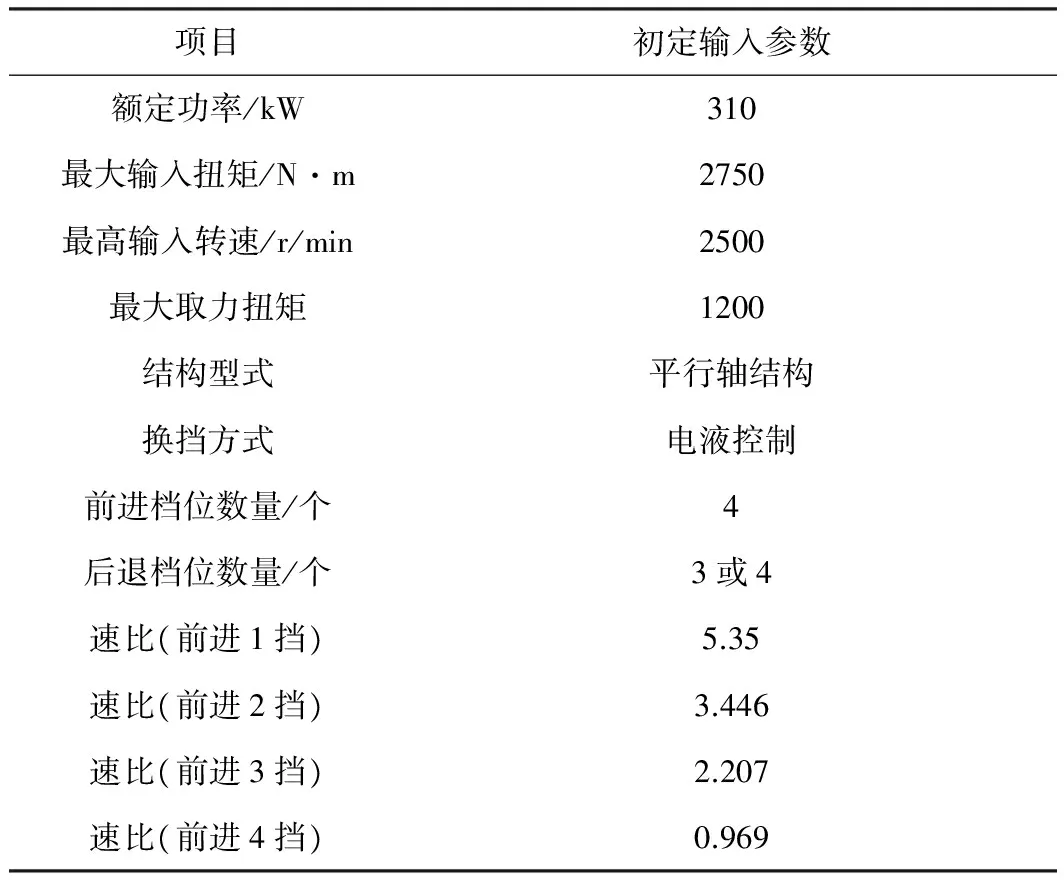

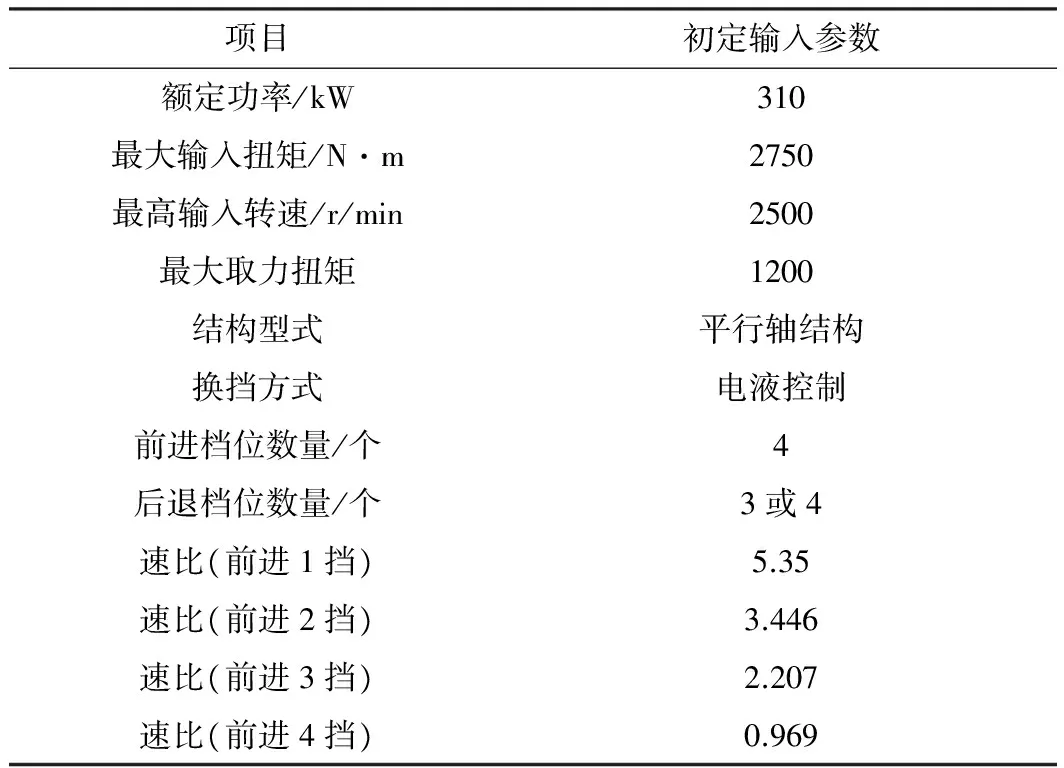

本文基于德国ZF公司产品在装载机领域的广泛应用,结合国内制造难度及成本,选定变速箱的初步目标输入参数如表1所示。

表1 初步确定的设计输入参数

1.2 传动原理

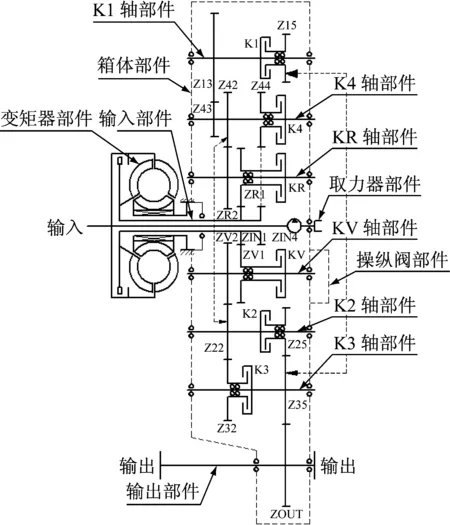

为了选用最适合大吨位装载机用变速箱的传动原理,综合评估德国ZF公司和DANA公司相应级别变速器传动原理的优缺点[4]。同时,综合考虑变矩器、油泵、取力器等关键部件的位置,选用的传动原理如图1所示。

1.3 齿轮参数确定

以各挡位速比、轴间中心距、布局合理性及其它传动限制作为确定各齿轮参数的约束输入条件,结合图1所示传动原理,该变速箱最多可以实现6个前进挡、3个倒退挡,它们分别为:

1.4 齿轮参数确定

以各挡位速比、轴间中心距、布局合理性及其它传动限制作为确定各齿轮参数的约束输入条件,结合图1所示传动原理,该变速箱最多可以实现6个前进挡、3个倒退挡,它们分别为:

前进1挡:F1=(ZV1/ZIN1)*(Z42/ZV2)*(Z13/Z43)*(ZOUT/Z15);

前进2挡:F2=(Z44/ZIN4)* (Z13/Z43)*(ZOUT/Z15);

前进3挡:F3=(ZV1/ZIN1)*(Z22/ZV2)*(ZOUT/Z25);

前进4挡:F4=(Z44/ZIN4)*(Z22/Z42)* (ZOUT/Z25);

前进5挡:F5=(ZV1/ZIN1)*(Z32/ZV2)*(ZOUT/Z35);

前进6挡:F6=(Z44/ZIN4)*(Z32/Z42)* (ZOUT/Z25);

倒退1挡:R1=(ZR1/ZIN1)*(Z42/ZR2)* (Z13/Z43)*(ZOUT/Z15);

倒退2挡:R2=(ZR1/ZIN1)*(Z22/ZR2)* (ZOUT/Z25);

倒退3挡:R3=(ZR1/ZIN1)*(Z32/ZR2)*(ZOUT/Z35);

图1 所选变速箱传动原理

将表1所确定的变速箱设计输入参数代入以上档位计算公式,可得初步速比为:

F1≈5.35,F2≈3.446,F3≈2.207,F5≈0.969;

R1≈5.35,R2≈2.207,R3≈0.969;

根据齿轮根切条件,所有齿轮齿数须为正整数并且大于17,结合整机布置要求的输入输出中心距,考虑前面输入的约束条件,经过多次计算、调整,优化后的详细齿轮参数及速比如下:

齿轮参数

第1排:Z13=51,Z43=24;齿轮模数5.5,螺旋角9°;轴间中心距a14=211。

第2排:Z42=57,ZR2=50,ZV2=50,Z22=54,Z32=51;齿轮模数4,螺旋角10°;轴间中心距a4R=219,a42=226,a2V=212,a23=214。

第3排:ZR1=56,ZIN1=54,ZV1=56;齿轮模数3.75,螺旋角15°;轴间中心距aRIN=215,aVIN=215。

第4排:Z44=37,ZIN4=49;齿轮模数4,螺旋角10°;轴间中心距a4IN=175。

第5排:Z15=23,Z25=23,Z35=52,ZOUT=52;齿轮模数5.5,螺旋角8°;轴间中心距a13=214,a23=214,a3OUT=292。

速比

F1=5.680,F2=3.628,F3=2.532,F4=1.617,F5=1.058,F6=0.676,R1=5.680,R2=2.532,R3=1.058。

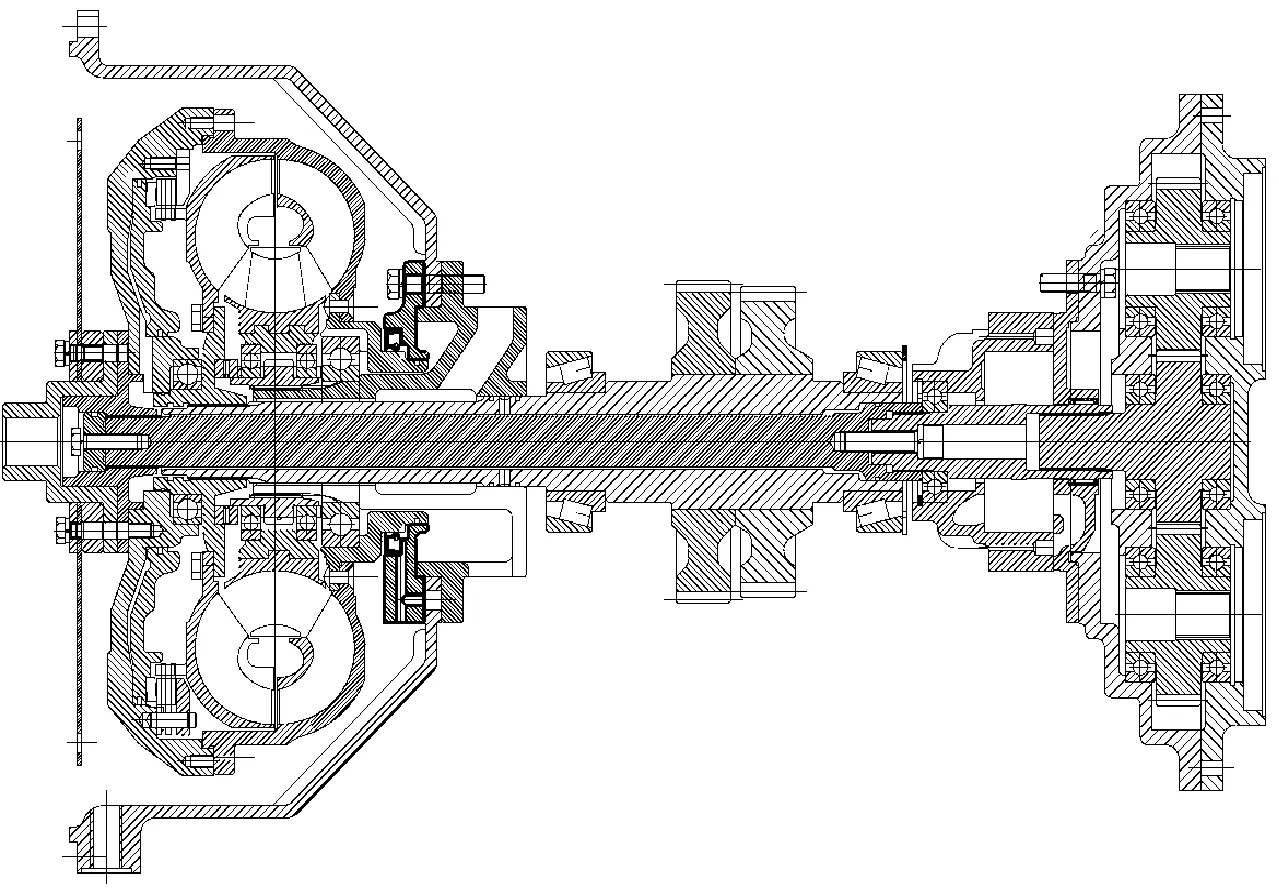

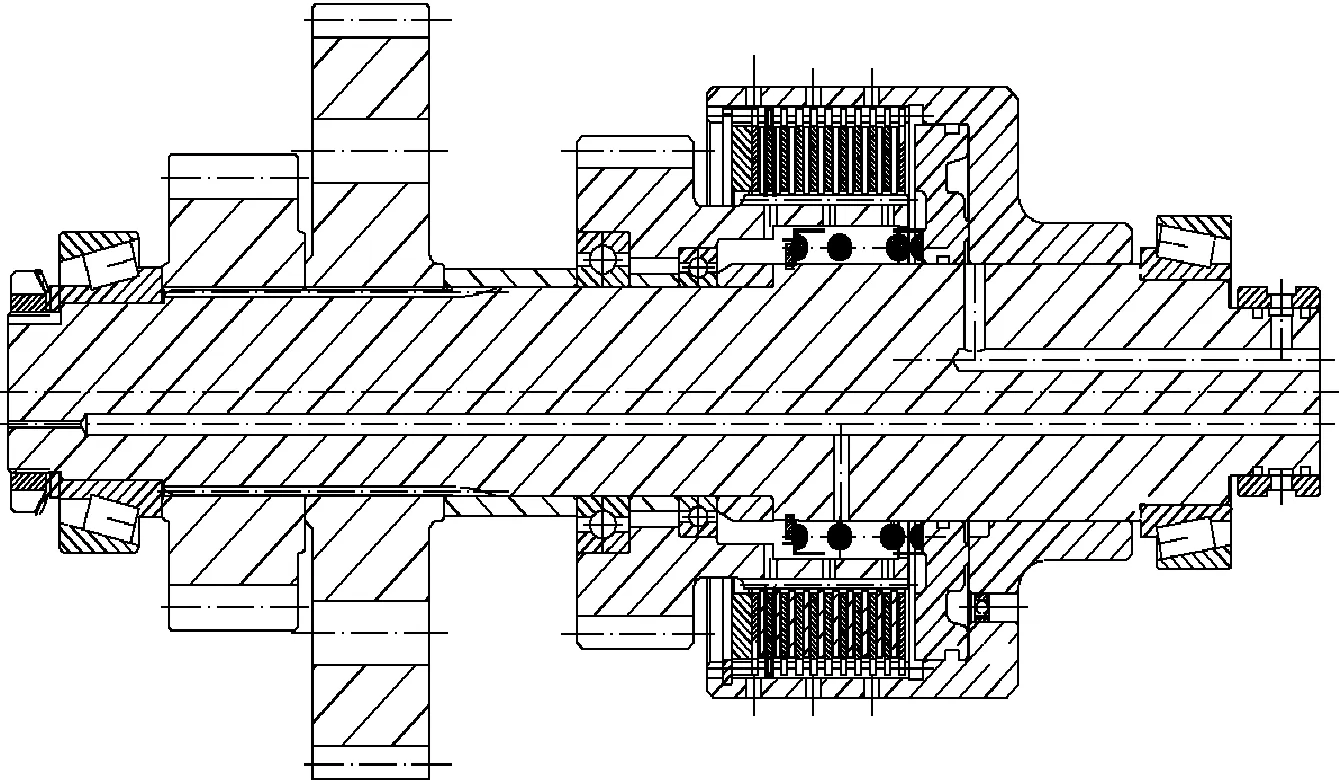

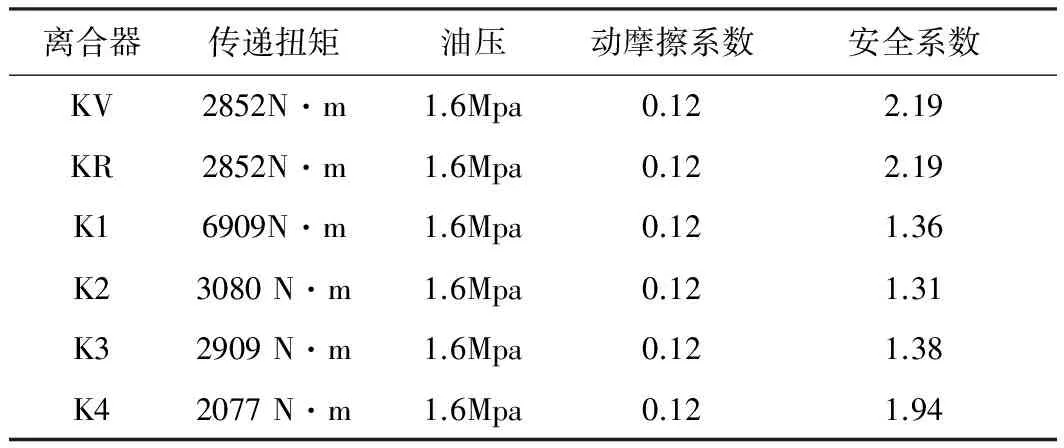

1.5 变速箱结构设计

根据已经确定的传动原理及齿轮参数,结合公司现有的成熟零部件来设计各部件结构。图2-6为各具有代表性部件总成的结构图。

由以上关键部件结构图可以看出,大吨位装载机用动力换挡变速箱是由变矩器部件、输入部件、取力部件、输出部件、KV、KR、K1-K4轴等部件组成。各离合器轴部件内部结构类似,由外摩擦片、内钢片、活塞、内外密封环、承压板、滚动轴承等装配组成。离合器外壳整体加工出来后和相应的轴通过过盈连接相配合。离合器外壳上装入快速甩油阀,有利于离合器快速脱开,组装时将内外密封环装入活塞内,再将活塞装入离合器外壳内,之后通过专用工装将离合器复位弹簧压入,并用挡圈定位。

图2 输入和取力器部件

图3 KR轴部件

图4 K1轴部件

图5 K4轴部件

2 强度校核

综合前面确认的传动原理、齿轮参数、输入参数以及整车匹配需求,本文对关键部件齿轮、离合器等传扭件的强度进行相关的校核计算[5],输入参数及边界条件见表2。

图6 输出部件

项目初定输入参数额定功率/kW310最大输入扭矩/N·m2750最高输入转速/r/min2500最大取力扭矩1200结构型式平行轴结构换挡方式电液控制前进档位数量/个4后退档位数量/个3或4速比(前进1挡)5.35速比(前进2挡)3.446速比(前进3挡)2.207速比(前进4挡)0.969

2.1 齿轮计算

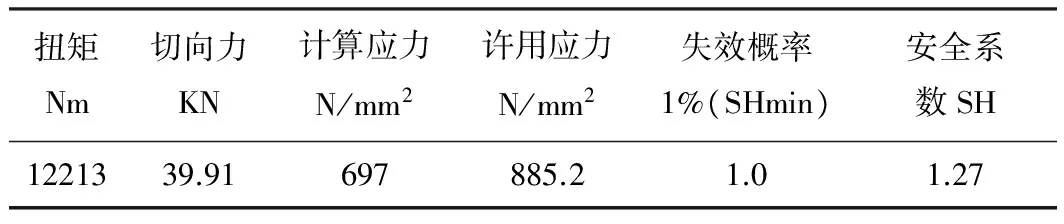

按照经验对齿轮的强度进行校核计算,工况点取变矩器转速比i=0.3,所有齿轮的计算原理一样,在此仅对一档输出齿轮的强度进行计算。

2.1.1 齿面接触疲劳强度计算

1)计算应力

(1)

其中,u为齿数比,Ft是齿轮分度圆周切向力,d是齿轮分度圆直径,b为齿宽,ZH为节点区域系数,ZE为弹性系数,Zε为重合度系数,KA使用系数,KV动载系数,KHβ齿向载荷分布系数,KFβ齿间载荷分布系数。

2)许用应力

(2)

其中,σHlim为齿轮接触疲劳极限值,ZN为寿命系数,ZL为润滑系数,ZR为粗糙度系数,ZV为速度系数。

表3 输出齿轮接触疲劳强度计算结果

2.1.2 齿根弯曲疲劳强度计算

1)计算应力

(3)

其中,mn为齿轮法向模数,ZH为节点区域系数,ZE为弹性系数,Zε为重合度系数,KA使用系数,KV动载系数,KHa齿向载荷分布系数,KFα齿间载荷分布系数[6]。

2)许用应力

(4)

其中,σFlim为齿轮弯曲疲劳极限值,YN为寿命系数,YS为实验齿轮应力修正系数,Yδ为齿根系数。综合以上算法得到的计算结果如下:

表4 输出齿轮弯曲疲劳强度计算结果

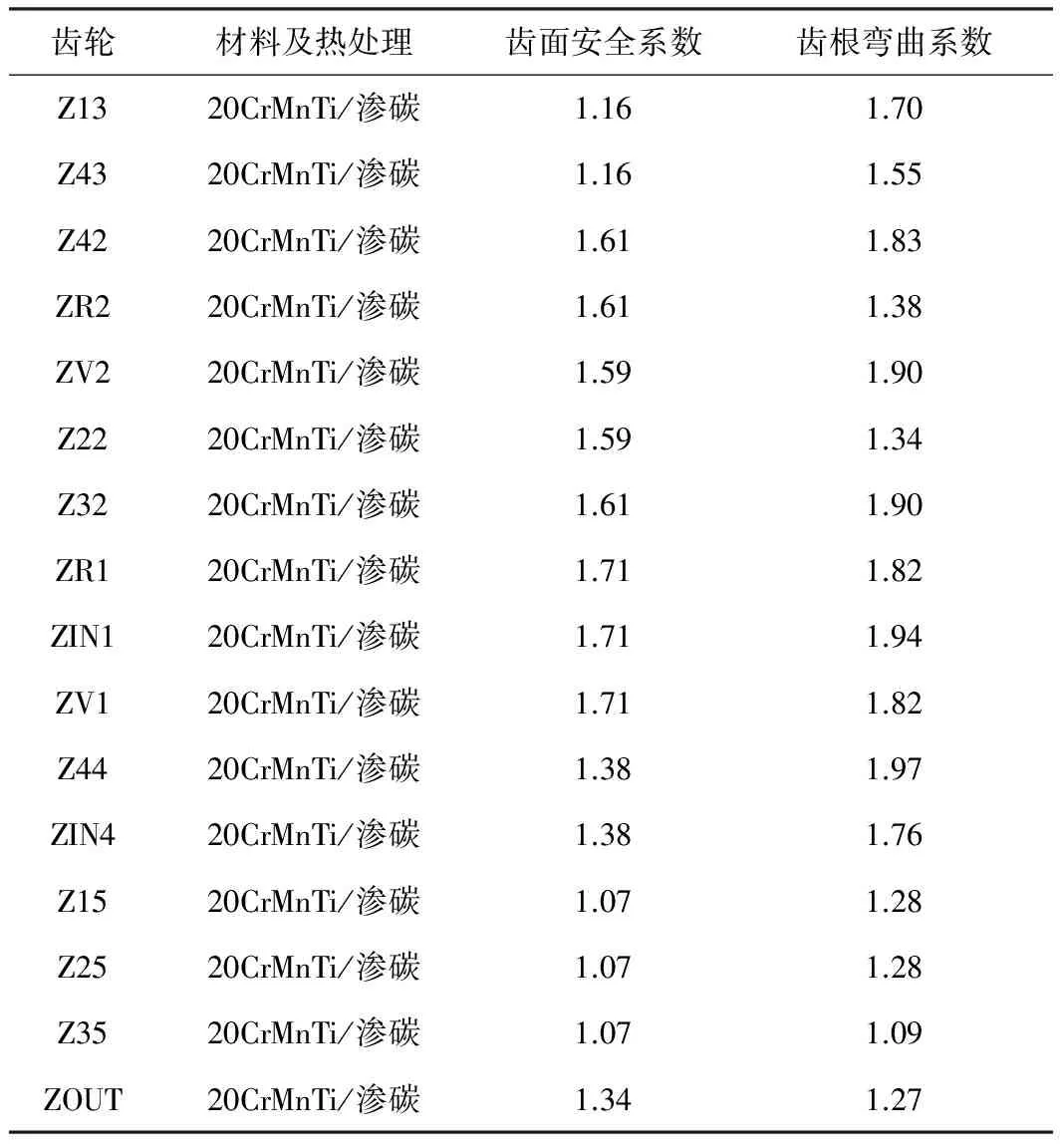

同理,通过对其它档位齿轮组的计算,可以得到所有齿轮强度校核的结果,详见表5,综合以上结果可以看出,各组齿轮强度的校核结果都满足设计要求。

2.2 离合器传递能力计算

2.2.1 离合器压力

不同换挡离合器中工作腔活塞的有效截面积为:

(5)

其中,D为活塞大径,d为活塞小径;

液压缸活塞上受到压力油作用的压力为:

(6)

其中,p油为离合器操纵油压,P弹离合器工作时的复位弹簧压紧力。

离合器工作摩擦片的有效作用面积为:

(7)

其中,D摩为摩擦片摩擦材料大径,d摩为摩擦片摩擦材料小径。

2.2.2 离合器传递转矩计算

离合器的转矩容量可用下式来计算:

表5 齿轮强度校核

(8)

根据式(8)结果,可求得离合器储备安全系数为:

(9)

其中,M为离合器所需传递的扭矩。

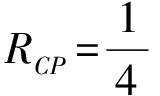

综合以上式(5)-(9),代入相关参数,可得到不同离合器校核计算结果,如下表6所示,从表中可以看出,离合器强度均能满足设计的要求。

3 箱体结构设计分析与优化

箱体作为变速箱总成最重要的部件之一,在设计时不仅要考虑箱体内零件的布置,还要兼顾与箱体外部零件的关系。箱体结构复杂,故采用铸造毛坯,为改善箱体的刚度,尤其是箱体壁厚的刚度,箱壁上设计了加强筋[7]。本文在设计某型号大功率装载机用变速箱过程中,运用Soildworks软件建立了箱体的三维模型,同时运用有限元软件对箱体的结构进行了优化分析,不仅提高设计效率,而且大大降低模具成本,避免二维设计时不易察觉的直观低级错误。

表6 离合器强度校核

3.1 箱体零部件设计

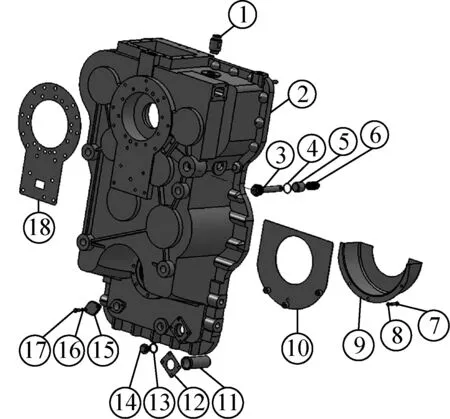

在箱体总结构形式确定后,需要将各零件装配于箱体对应位置,共同组成箱体部件,箱体部件按分型面可分成左右两个半箱体,基于三维软件soildworks对箱体零部件进行设计绘图和分析,如图7和图8。采用三维软件在结构设计和零部件配置过程中,具有理论性强、成型快、成本低、后期改进方便等多种优势。

图7 左箱体零件

图8 右箱体零件

3.2 箱体部件结构仿真分析

在制造样机前,通过有限元分析软件计算变速箱箱体在工作过程中的位移、应力、应变状态和承载状况,可以很大程度上避免不必要的设计失误,便于优化产品结构,大大减少设计成本,提升产品可靠性。

3.2.1 载荷加载设计

装载机在工作时,其装配的变速箱承载的外力主要来自牵引力和自身重力。考虑装载机的工况,其重力的影响远远小于牵引力,在此可忽略不计。牵引力的影响具体表现为,输入扭矩通过变速箱各轴系上的齿轮之间相互作用,经过齿轮、轴、支撑轴承,最终作用到箱体上[8]。

齿轮上的力包括切向力、轴向力与径向力,切向力。径向力的方向和齿轮轴线垂直,而切向力可以分解为一个力距和一个作用在齿轮轴线上并和齿轮轴线相垂直的力,因此可得到一个作用在齿轮轴线上的径向合力,这些径向合力必然在齿轮轴支撑点上产生支撑反力[9]。由于支撑轴承采用的是圆锥滚子轴承,所以在轴上也会产生轴向力。

为了减少工作量,只需在最极限的工况进行有限元分析,如果该工况下强度满足要求,其它常用工况自然也符合要求。工程机械在一档时所承载的工况最恶劣,所以只需以变速箱处于一档时的额定工作参数进行有限元仿真即可。一档的工作路径为:输入轴、KV轴、K2轴、K4轴、K1轴、K3轴、输出轴,其扭矩传送路线如图9所示。将计算所得载荷分别施加在相应箱体轴承座处,固定四个支撑座,如图10。

3.2.2 模型边界条件设定与网格划分

变速箱箱体采用铸造件来加工,其特性为线弹性各向同性,所选材料为HT200,其相关参数为:弹性模量为126GPa,泊松比为0.3,密度为7.25×103kg/m3,壁厚范围内最小抗拉强度195 MPa[10]。在Soildworks软件中,设置弹性模量值1.26×105,泊松比0.3,密度值7.25×10-6,采用智能网格对分析模型实施整体划分,同时在轴承座孔、安装面等部位置进行局部细化,经过以上处理措施得到的箱体有限元网格如图11所示。

1-输入轴 2-KV轴 3-K2轴 4-K4轴 5-K1轴 6-K3轴 7-输出轴

图9 一档工况扭矩传送路线

Fig.9 A torque transmitting route condition

图10 载荷施加图

图11 箱体网格图

3.2.3 箱体强度仿真分析结果

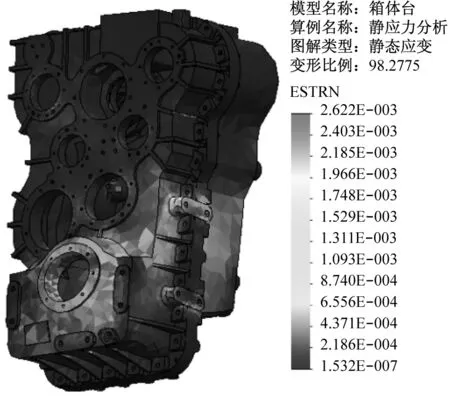

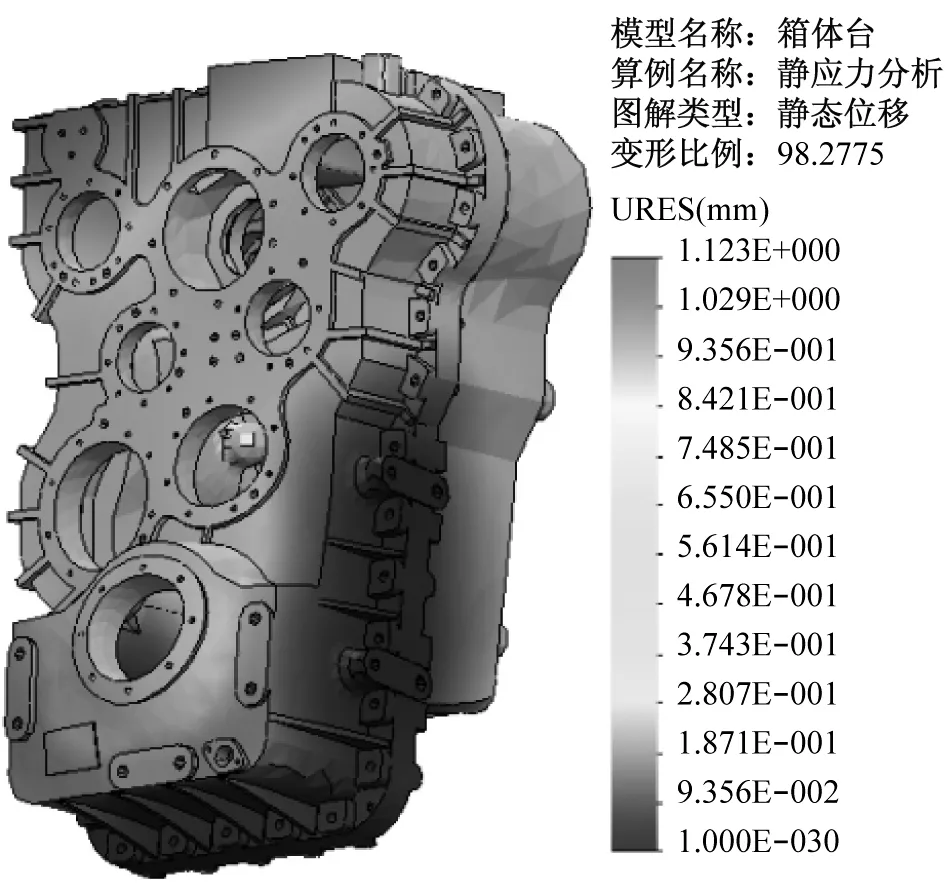

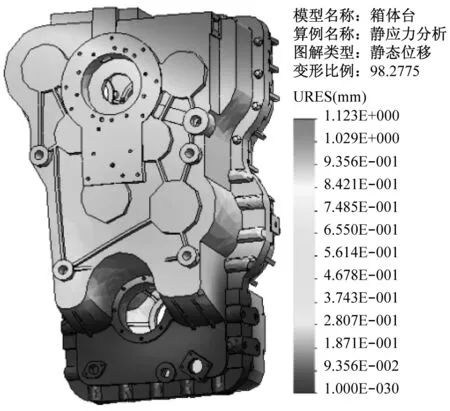

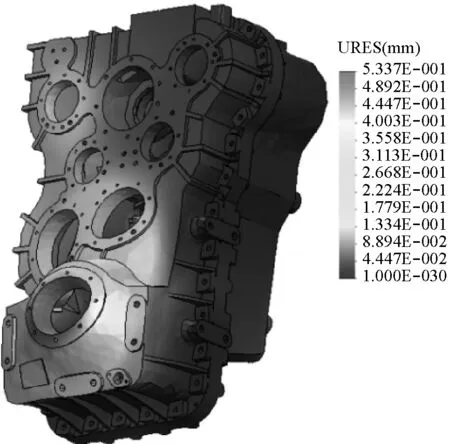

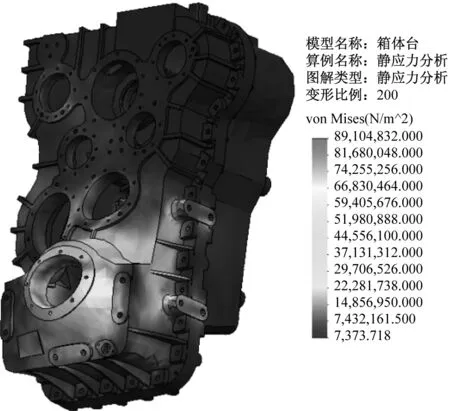

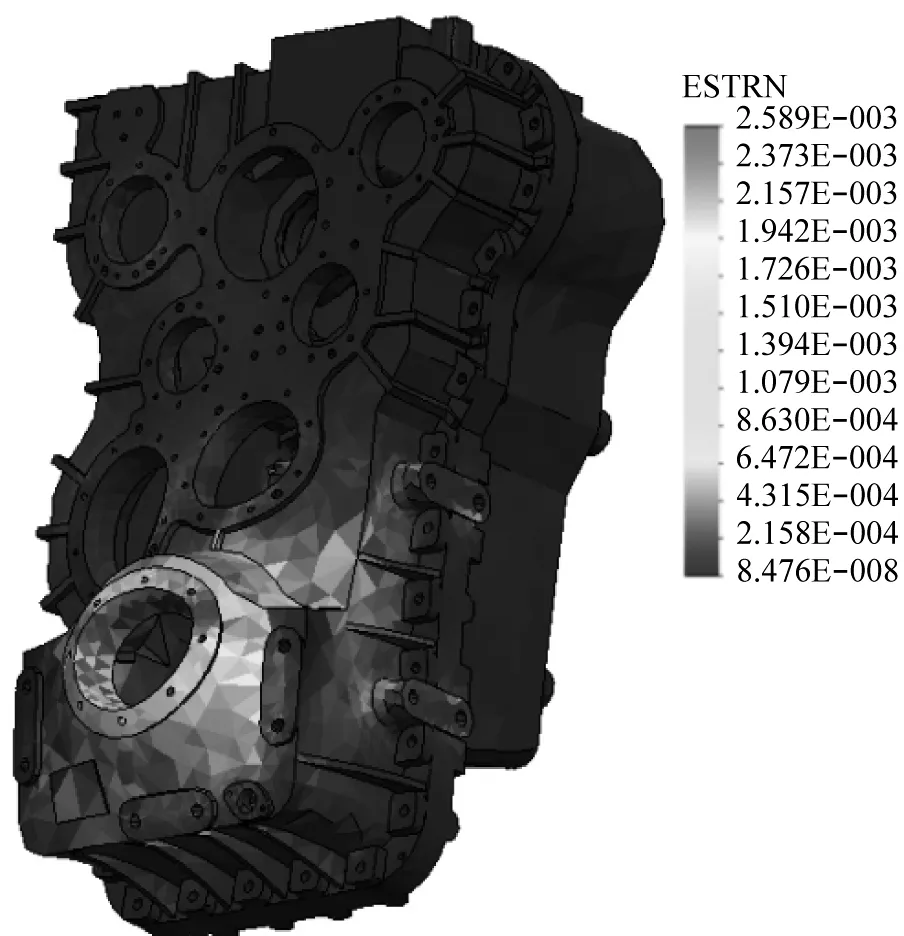

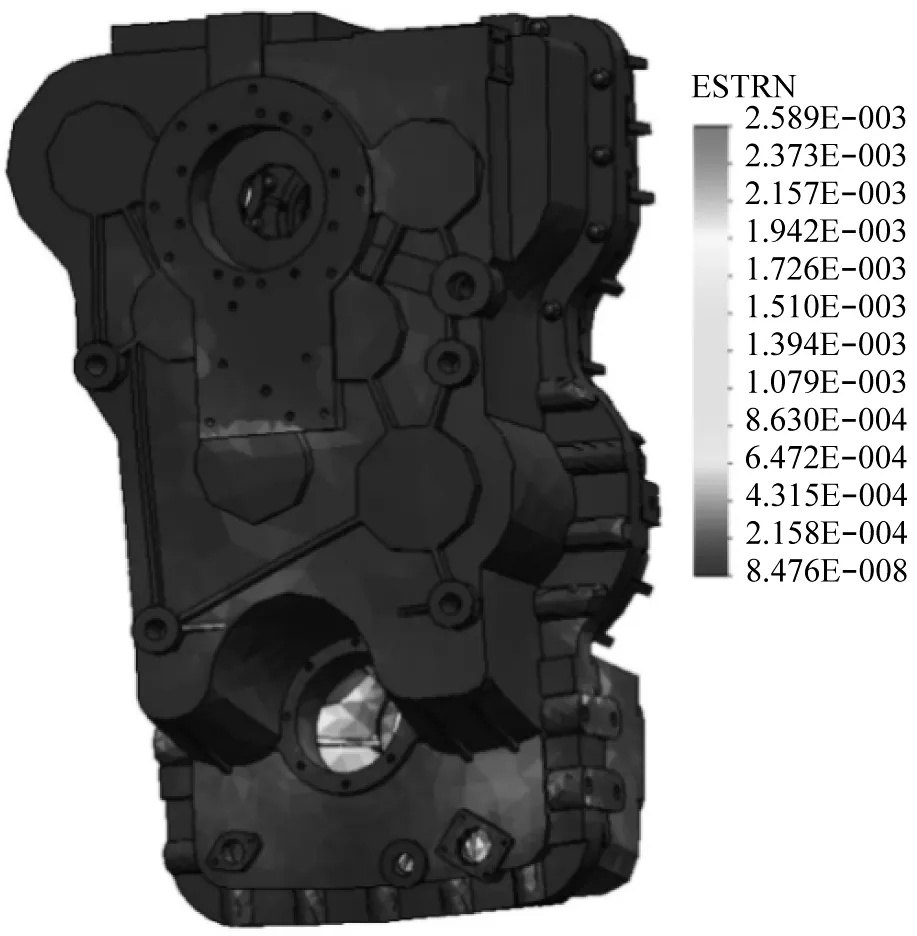

由于箱体为铸造件,属于脆性材料,通常会在外界施加的载荷大于其强度极限之后发生断裂,断裂处多是拉应力最大的截面,本文主要以应力应变位移等静力分析为主,运用有限元软件求解后分别得到箱体的应力云图、应变云图及位移云图,分别如图12、图13、图14。

图12 变速箱应力云图

图13 变速箱应变云图

图14 变速箱位移云图

从图12应力云图中我们可以看出,最大应力发生在输出轴承座处,大小为193 MPa,刚刚小于最小抗拉强度195 MPa,勉强符合强度要求。箱体右侧支撑处也受到较大的应力,主要原因是输出轴系所受轴向力最大,同时整个箱体在一档工况时所受载荷偏向右侧。同理,见图13,应变分布类似于应力,最大应变为2.6×10-3,符合强度要求。

如图14所示,大功率装载机变速箱位移变形最大为1.1 mm,大变形主要分布在箱体上部,此工况下位移变形量过大,不满足安全使用要求。

3.2.4 箱体优化设计

通过以上仿真结果的分析,导致大幅度变形的原因是箱体上部没有固定支撑,产生了较大的弯矩。针对不足之处,在输入端增加固定端面,其载荷图如图15。

图15 载荷施加图(输入端固定)

图16 变速箱改进位移云图

在输入端加上固定支撑面后,再进行有限元仿真分析,其位移云图仿真结果如图16所示。从图中仿真结果可以看出,经过变形位移明显减小,最大变形降至0.5 mm,最大变形位置转至轴向力最大的输出端轴承座,以及输出轴系和K1轴系之间的箱体。为了进一步减小变形,增加安全系数,可以考虑在输出轴承座凸台周围设计加强筋。

优化后的应力云图和应变云图分别如图17和18所示。从优化后的仿真结果可以看出,应力减小至89MPa,远远小于最小抗拉强度,应变也在强度要求范围之内,各项指标都满足设计要求。

4 结论

本文针对某型大功率装载机相关参数要求,以CAD、Soildworks等软件为平台,运用机械原理等基础理论知识,开发了一款能够与该装载机相匹配的变速箱。通过确定设计输入参数,优选了适用于大功率装载机工况的传动方案。依据设计的传动方案,对各挡速比分配、齿轮参数和离合器参数进行了校核计算,并优化了传动子系统的结构布置。通过Soildworks三维造型软件,在满足内部零件布置的基础上设计箱体结构,并实施了有限元结构优化分析,最终设计了综合性能符合设计要求的变速箱结构,仿真结果显示整体性能良好。通过对某型大功率装载机变速箱的设计分析,更进一步掌握了大功率变速箱的设计分析方法,为大功率装载机变速箱的国产化奠定了坚实的基础。

图17 变速箱改进应力云图

图18 变速箱改进应变云图

[1] 罗维. 装载机技术发展动态[J]. 建设机械技术与管理, 2015(11):38-39.

[2] 王开宝, 秦四成, 王雪莲. ZL80 型轮式装载机变速器工作热特性分析[J]. 工程机械, 2008, 39(3): 32-36.

[3] 姜文义. 80型轮式装载机动力传动系统工作特性分析[D].长春.吉林大学,2008.

[4] Nilsson T, Fr?berg A, Aslund J. On the use of stochastic dynamic programming for evaluating a power-split CVT in a wheel loader[C].Proceedigns of the 8th IEEE vehicle power and propulsion conference. 2012: 840-845.

[5] 吴水深. ZL30G 轮式装载机自动变速箱的研究[D]. 西南交通大学, 2006.

[6] LI Y, LIU B, XIA J. Faults Analysis of ZL50F Loader[J]. Road Machinery & Construction Mechanization, 2006, 5: 020.

[7] XIAO Q, ZHOU X. Behavior Modeling of Helical Gear Shaft of Gearbox Based on Pro/Engineer[J]. Coal Mine Machinery, 2009, 6: 091.

[8] 吴艳云, 王广敏. 5 t 装载机变速箱箱体有限元分析[J]. 上海应用技术学院学报, 2014, 14(3).

[9] Nezhadali V, Eriksson L, Fr?berg A. Modeling and optimal control of a wheel loader in the lift-transport section of the short loading cycle[C]//7th IFAC Symposium on Advances in Automotive Control, Tokyo, Japan. 2013.

[10] 田红亮, 朱大林, 刘芙蓉, 等. 装载机变速箱齿轮的动态优化设计[J]. 建筑机械化, 2004, 25(4): 71-72.

Design and Development of Power-shift Transmission for Large-tonnage Wheel Loader

DaiHu1LiXingzhong2ZhaoYunfeng1

(1.HangzhouAdvanceGearboxGroupCo.,Ltd.,Hangzhou311203;2.StateKeyLaboratoryofautomotivesimulationandControl,JilinUniversity,Changchun130022)

According to the vehicle requirements of a wheel loader, the design input parameters and transmission principle are determined. The calculation model of the key parts is established based on that, and strength checking calculation is made for it. By the static analysis of the transmission system structure, the establishment of the gearbox mesh model has carried on using finite element analysis software and strength checking calculation is made for the part. The optimization and improvement of design is made according to the results of analysis.

Wheel loader Transmission design Finite element Strength checking Bench test

1006-8244(2017)02-018-07

本项目是浙江省博士后科研项目择优资助项目,项目编号:(BSH1502066)

戴虎,1965年,

TH243

B