往复丝杠的设计方法

秦亚军 甘文斌

(宜昌测试技术研究所, 湖北 宜昌 443000)

往复丝杠的设计方法

秦亚军 甘文斌

(宜昌测试技术研究所, 湖北 宜昌 443000)

本文首先介绍了往复丝杠的工作原理,分析了往复丝杠设计的难点,随后介绍了双向丝杠的设计方法,其中引用了一些经验参数。随后分析和研究了转向转向滑块的外形结构。最后通过实例设计了一款双向往复丝杆,并使用ansys对其工作中的受力状况较差的一段行程进行了仿真校核,结果证明该设计方法可以设计出满足使用要求的往复丝杠。

往复丝杠 特殊螺纹传动

0 引言

当前军民品领域中收放缆过程常常需要用到收放缆绞车,为了使其收放缆过程中缆绳能整齐排列在卷筒上,提高容缆量和增加缆绳使用寿命,在绞车上都需要设置带丝杠的排缆装置。

目前使用的丝杠有两种,一种是单向螺纹的丝杠,其通过丝杠端部的微型电机控制,在丝杠行程两端各有一个行程开关,控制丝杠正反转。另一种是往复丝杠,驱动力一般由卷筒轴通过链传动提供,由于其特殊的螺纹槽设计,当排缆器从一端到达另一端后无需变换丝杠转动方向即可使排缆器自动返回,从而实现往复运动。

通过微电机驱动单向丝杠的排缆器优点是使用方便,可通过控制电机转速从而实现在同一绞车上完成不同直径的缆绳收放,缺点是结构复杂,可靠性不高,在水中无法使用。而采用往复丝杠的排缆器,无需额外提供驱动动力,结构简单可靠,在水下使用时无需考虑电器部分的密封问题,缺点是缆径变化时需要更换传动齿轮减速比。综合以上两种方式,相比为电机驱动的单向丝杠排缆器,采用往复丝杠的机械传动在水下环境使用时优势更明显。

但是往复丝杠的设计目前无可靠的标准可查,相关期刊和论文数量很少,亦无有效的设计方法说明,一般靠经验设计,对于大多数初次涉及的人员很难掌握,其传动能力也无法校核。因此有必要对其原理和设计过程进行讨论说明,并完善此方面的一些设计空白,同时也对往复丝杠排缆器的标准化具有十分重要意义。

1 往复丝杠的基本原理

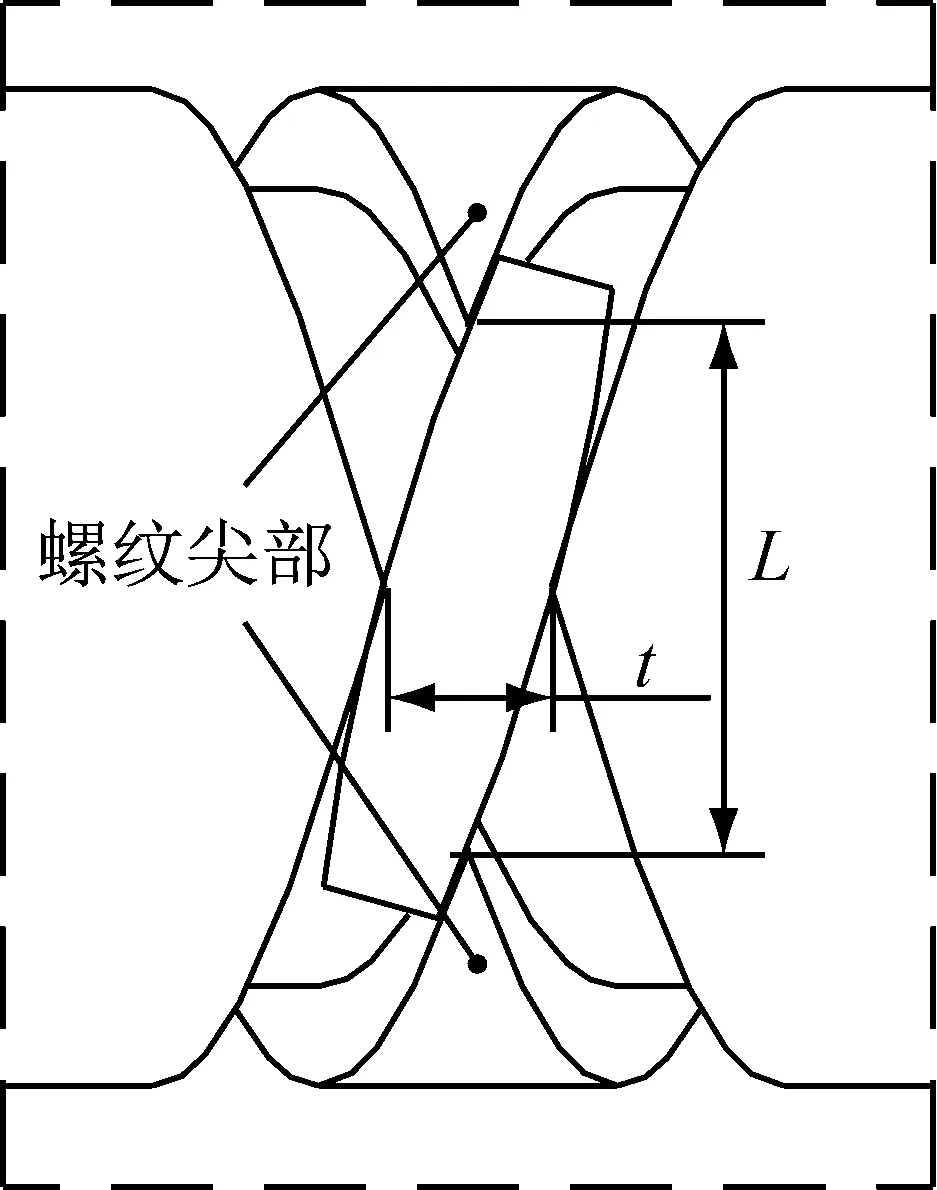

常见的往复丝杠结构形式如图1所示:螺旋槽与转向滑块的滑动副配合,当丝杠主动旋转时就会推动转向滑块移动和换向。在此过程中由于缆对排缆器的作用,必然造成排缆器在光杆上滑动时受到阻力,当该力大于往复丝杠和转向滑块的传动能力时,螺旋槽或转向滑块的滑动副就会变形失效,从而发生故障。因此排缆器上滑动副的传动能力决定了排缆能力大小。由于往复丝杠的螺旋槽是带缺口的,在缺口两侧的尖部强度很弱,与转向滑块的啮合方式也有优劣之分,所以研究滑动副的结构参数很有必要。

图1 双向往复丝杠工作示意图

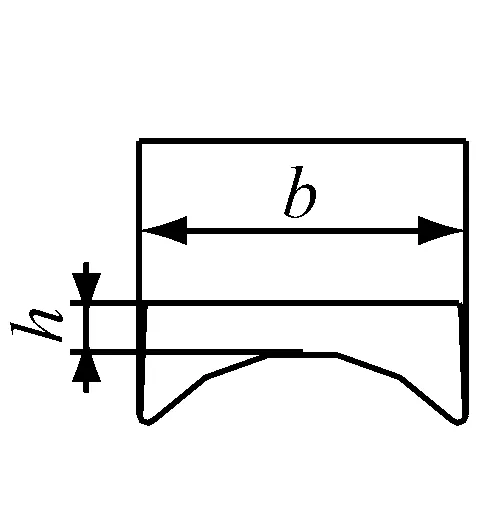

决定往复丝杠传动性能的主要设计参数包括:螺纹槽大径D、螺距P、槽宽b、槽深h和过渡圆弧半径R,转向转向滑块的厚度t、宽度L和高度h。

2 强度影响因素

如图3所示为转向滑块与螺纹槽啮合的示意图,由图可以看出活销与螺纹槽滑动副面的实际接触为线接触和点接触,同时转向滑块与螺纹槽尖端啮合时由于壁厚较薄且与转向滑块的重合长度短而受力状态很差。综上所述可分析得出影响往复丝杠传动能力的因素有以下几点。

2.1 转向滑块尺寸的影响

转向滑块工作时主要承受横向剪切力和表面挤压。因此往复丝杠传动设计首先根据驱动排缆器运动时活销所承受的最大阻力确定活销尺寸大小。

图3 活销和螺纹的啮合示意图

2.2 丝杠尺寸的影响

由图3可以得出,当其他参数不变时增大丝杠的直径,则距离L会明显减小,虽然此时尖角的角度变小,但是对比来说尖角的厚度仍然是增加的,这有利于提高丝杠的强度和增加螺纹的连续性。

当其他参数不变时,变化螺纹的螺距,会引起螺纹尖部的距离L和尖部厚度的变化,其他参数一定时增加螺距,距离L和尖部厚度会明显增大,此时螺纹槽的强度明显增大,但螺距增大的同时螺纹传动的摩擦角也明显增大,因此螺距不能太大。同样螺纹升角也不易过小。一般选择推荐的使用螺纹升角10至15度左右。

3 设计步骤

3.1 确定转向滑块基本尺寸l、h、t

转向滑块的材质可选择铸造黄铜或铝青铜,该类材质适合于低速滑动的摩擦副,且耐腐蚀性较好。设计时首先根据材料的许用应力确定转向滑块的长度l和厚度t,根据经验其长度和厚度满足式1关系时,丝杠和导向滑块配合效果较好。此外因为丝杠和转向转向滑块很难做到良好啮合,因此引入了经验修正参数λ。

(1)

比较转向滑块工作时剪切应力及弯曲应力计算公式:

(2)

(3)

可知由于项12·h一般情况下小于10,因此可忽略弯曲应力,使用剪应力校核,将式1带入式由式2可计算得到t及l。

根据式3计算转向转向滑块表面实际压强大小,该压强应小于该材料的许用压强。

(4)

计算实际压强得该转向滑块的平均接触面高度h,然后向上取整数。

3.2 确定丝杠基本尺寸D、H、B、P

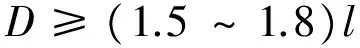

为保证转向滑块在螺纹槽端部实现顺利转动换向,丝杠直径不能过小,过小会引起其在端部转换时卡滞现象。一般要求:

(5)

依此确定初始丝杠的直径为D。

螺纹槽深H可根据转向滑块作用高度h确定,即H≥h。

根据推荐螺旋角,通过式:

(6)

计算得螺距为P,其中d为螺纹槽中径,其计算式为d=D-H。

根据转向滑块厚度t确定螺纹槽宽度:

(7)

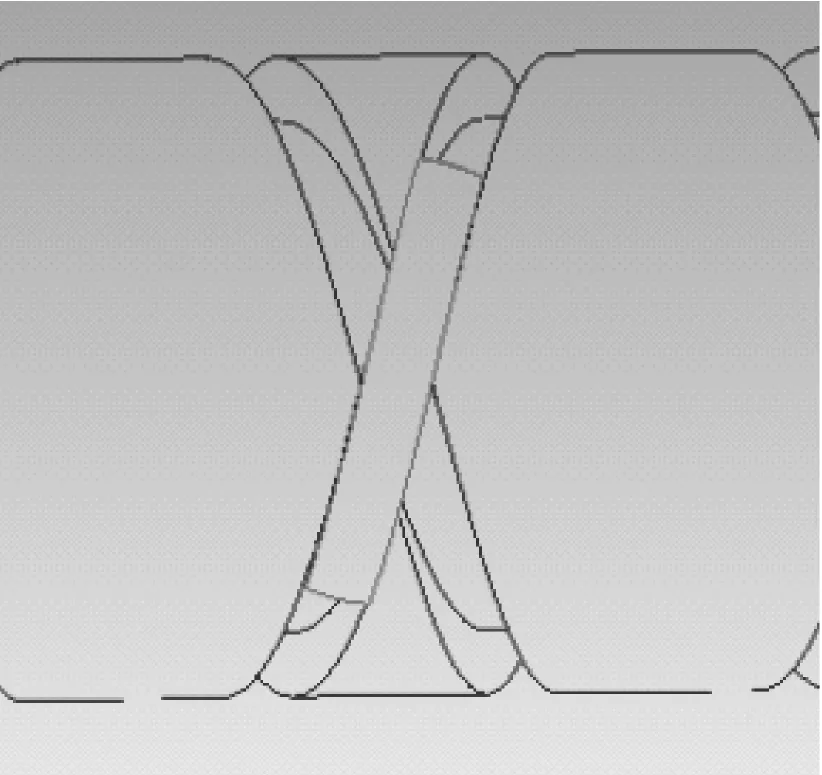

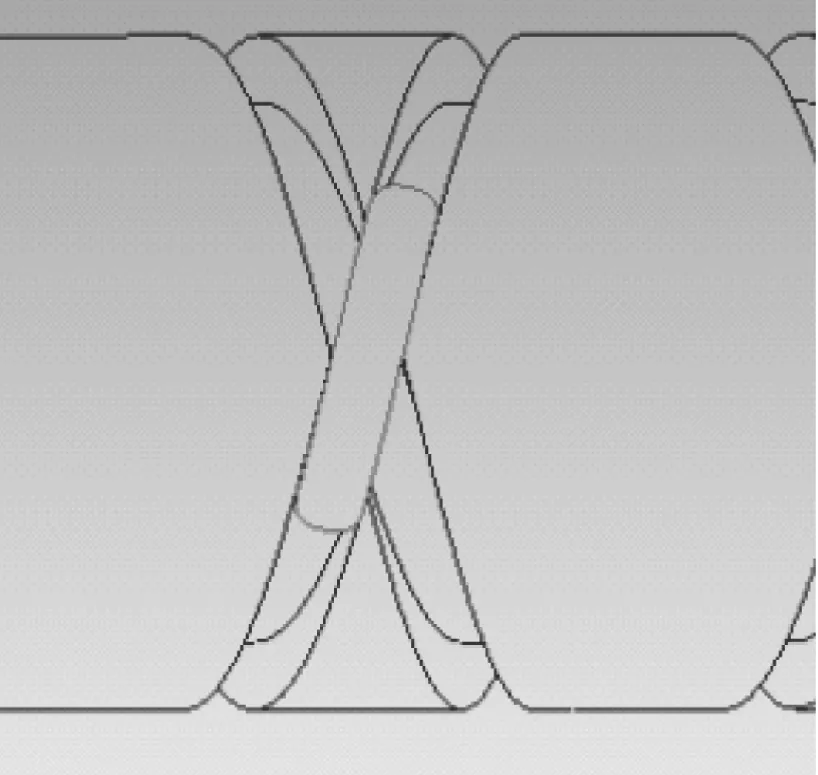

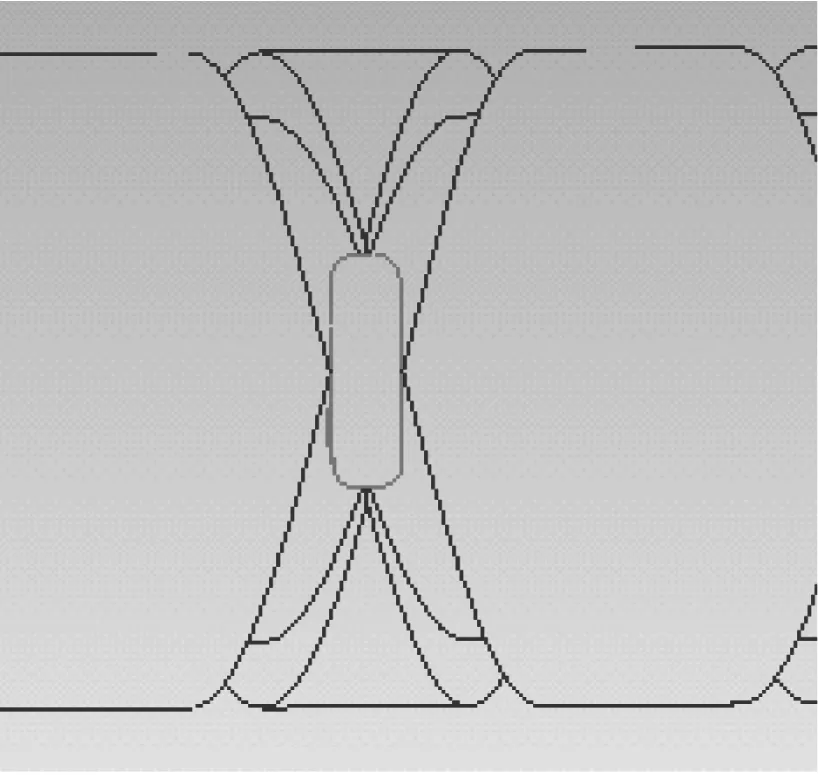

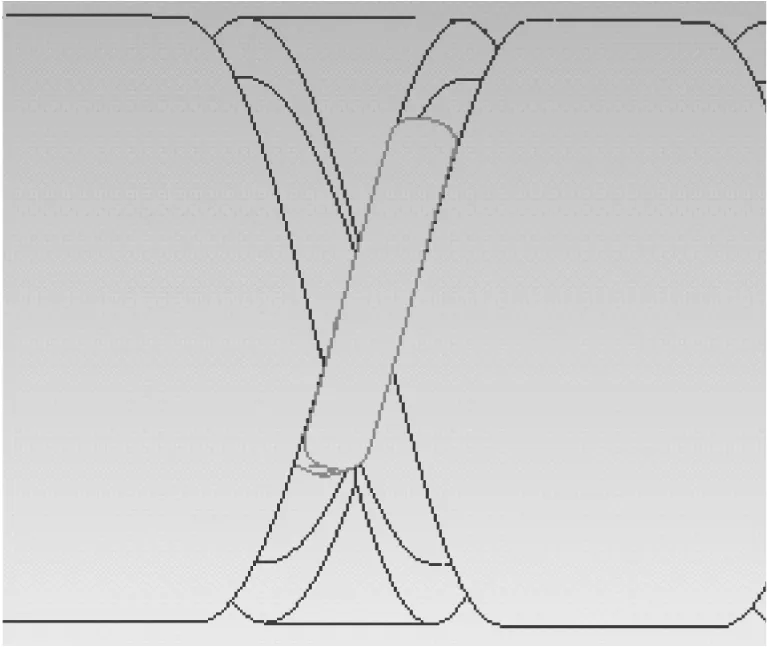

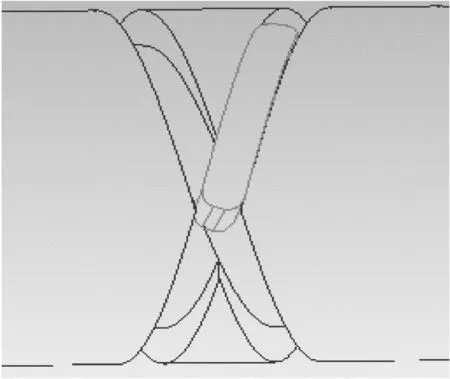

据此以上参数建立往复丝杠三维模型,从而测量丝杠尖部距离L,一般情况下需满足l≥1.5L,如图4(a)所示。L过小则在转向滑块从满螺纹位置进入螺纹缺口时,如图4(a)因丝杠尖部由于啮合面过小应力过大而损坏丝杠,甚至如图4(c),发生转向滑块转向而卡死。如L不满足该条件则增大丝杠直径D直至满足。

a

b

c

3.3 确定转向滑块的截面形状

由于实际工作中,转向滑块与螺纹槽接触摩擦,为了改善其受力状况,因此转向滑块的形状也十分重要。

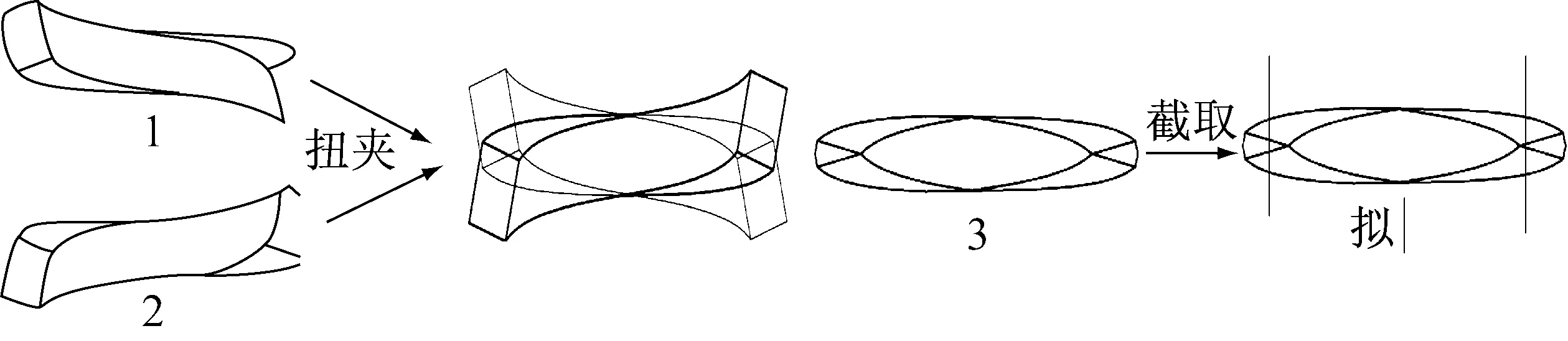

由图3、4可知转向滑块端部形状至关重要。首先为完成导向,其宽度应该略小于螺纹槽宽,其次由于受力是端部与螺纹槽作用力较大,由于其结构特点,转向滑块与螺纹槽无法做到面接触,因此端部最好是与螺纹面为线接触,据此分析其端部应为一螺旋面,其具体形状为四个螺旋面组成的接触面,螺旋面的螺距等参数与螺纹槽一致,如图5所示。

图5 转向滑块的相交成型的螺旋面

4 设计示例和仿真

海洋工程中使用的一款水下钢丝绳收放绞车,由于其使用方式限制,排缆器的阻力较大,经受力分析最大约为1000N,为增加其防腐性,丝杠采用316L不锈钢制造,屈服强度约175MPa,转向转向滑块采用铸造黄铜制造,屈服强度约33MPa,此类海洋工程设备中安全系数取3-5,对于黄铜材质的摩擦副其允许的抗压强度约10MPa。

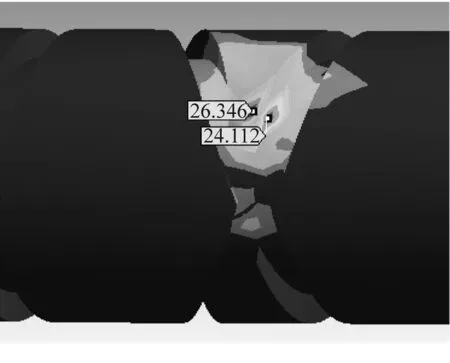

首现根据式1和式2计算其转向转向滑块的度和宽度,计算得到b=30、t=5、h=5。根据转向转向滑块的结构尺寸经式4、5、6、7等计算得丝杠的尺寸为D=50,H=6,B=5.5,P=42。依次建立往复丝杠的三维模型。对丝杠受力状况较差的一段行程分3个位置进行仿真结果如下。由图可知双向丝杠的最大应力是在转向滑块彻底脱开上一段啮合螺旋时产生,最大应力为26MPa左右,小于材料的许用应力,双向丝杠满足设计要求。

图7 导向滑块运动受力较差阶段示意图

图8 导向滑块运动受力较差阶段的丝杠应力图

5 总结

本文介绍了双向丝杠在传动的特点,分析了其强度影响因素,根据经验得到了多个关键的经验参数,从而明确了往复丝杠的设计步骤,最后根据工程实际设计了一款往复丝杠,并使用ansys对丝杠的强度进行了校核,结果证明该详细设计方法满足工程使用需要,可以指导往复丝杠的工程设计。

[1] 毛曙宇,田贞.排线装置中的双向丝杠加工工艺研究[J].机械工程师,2012(9).

[2] 王智,张来杰,李涛.双向丝杠在农业排管机中的应用与设计[J].纺织机械,2007(5).

[3] 于红莉、王弘.往复丝杠的加工,纺织机械.2002(4).

[4] 朱磊,李卫卫.双向丝杠排线机构的应用与设计.金属制品,1998(03):49-50.

The way to design the reciprocating screw

QinYajunGanWenbin

(Yichangtestingtechniqueinstitution,Hubei,Yichang443000)

This text first introduced the principle of reciprocating screw and analysed the difficulty of design it.Then it introduced the way to design of the screw and quoted some experience parameter.It analysed and research the shape of the direction change piece.At last,It designed a reciprocating screw basis on the engineering demand,and analysed the load ability of a segment of bad dint road, It certificated this design method is available.

Reciprocating screw Special screw drive

1006-8244(2017)02-045-04

TH122

B