基于等离子堆焊技术的矿用截齿的耐磨性能研究

成 博, 张 岩, 石亦琨, 董 磊, 王洪福

(1. 中北大学 机械与动力工程学院, 山西 太原 030051; 2. 首都航天机械公司, 北京 100076)

基于等离子堆焊技术的矿用截齿的耐磨性能研究

成 博1, 张 岩1, 石亦琨2, 董 磊1, 王洪福1

(1. 中北大学 机械与动力工程学院, 山西 太原 030051; 2. 首都航天机械公司, 北京 100076)

针对目前矿用截齿的齿头磨损在煤矿恶劣的实际工作环境中所造成的采煤效率低和开发成本高的现状, 利用等离子堆焊的工艺方法, 在截齿表面制备了一种可以提高其耐磨性能的等离子堆焊涂层. 该方法以转移型等离子弧作为热源, 利用压缩等离子弧瞬间产生的高温使具有耐磨损性能的金属混合粉末熔化, 与基体形成冶金结合, 可以获得耐磨性更强的涂层, 进而提高零部件的耐磨性能及使用寿命. 通过对4种不同配比合金粉末的堆焊层的耐磨性能研究, 结果表明随着合金粉末中TiC含量的增加, 该矿用截齿涂层的耐磨性能得到了明显的提高.

矿用截齿; 磨损; 等离子堆焊; 耐磨性能; 合金涂层

矿用截齿作为采煤机械上用来割煤、 凿岩的刀具, 其质量和机械性能的优劣直接影响着采煤效率和开发成本[1]. 在煤矿恶劣的工作环境下, 截齿的失效比较严重, 当采煤机截齿失效后, 必须进行修复或更换[2]. 研究表明, 矿用截齿的主要失效形式有: 磨损、 崩刃及碎裂、 合金断裂[3-4], 其中磨损失效是齿头失效的最主要形式, 约占70%以上. 目前国内外通常采用等离子喷涂、 激光熔覆等方法来提高截齿的使用寿命[5]. 其中等离子喷涂工艺得到的涂层属于机械结合, 结合强度较低, 激光熔覆工艺的温度过高导致基体变形大. 因此, 为了能够节省采煤成本, 减缓采煤机截齿的失效, 提高采煤效率, 减少能耗, 并提出相应的改进措施来提高截齿的寿命具有重要意义[6-7].

在生产实际中, 冲击磨料磨损[8]是一种特殊的磨损方式,它是冲击及滑动磨料磨损两个过程的复合, 两者缺一不可. 其过程是: 在冲击瞬间, 上试样以一定的高度自由下落与被磨料覆盖的正在旋转的下试样碰撞并产生相对滑动; 当冲击结束时, 上试样被提起一定高度脱离下试样进入下一次冲击磨损过程, 如此往复循环形成持续运转的冲击磨料磨损. 在磨损的所有分类中, 冲击磨料磨损工况极其恶劣,在该工况下工作的零件磨损严重, 容易失效损坏, 使用寿命较短[9].

近年来, 发展了一种新的等离子堆焊工艺方法[10-11], 在基体材料表面按照要求制备一定厚度的等离子堆焊冶金结合的涂层, 以转移型等离子弧作为热源, 利用压缩等离子弧瞬间产生的高温使具有耐磨损性能的金属混合粉末熔化, 与基体形成冶金结合, 可以获得耐磨性更强的涂层, 进而提高零部件的耐磨性能及使用寿命. 本文即采用此种等离子堆焊工艺方法, 制备4种不同配比合金粉末的堆焊层试样, 通过冲击磨料磨损实验来进行不同配比合金粉末堆焊层的耐磨性能研究.

1 实验材料及方案

1.1 基体材料

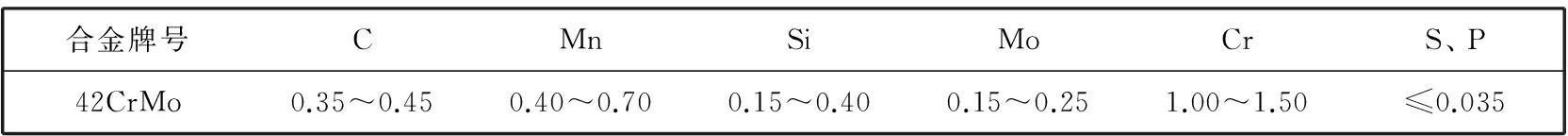

42CrMo 钢属于Cr-Mo系(化学成分见表 1), 是截齿材料中最为典型的钢种[12]. 42CrMo材质齿体常规的热处理工艺为840 ℃油淬+360~400 ℃ 回火, 热处理后所得组织为回火马氏体, 其强度、 硬度及抗冲击性能均有所提高.

表 1 截齿齿体材料化学成分

1.2 堆焊材料

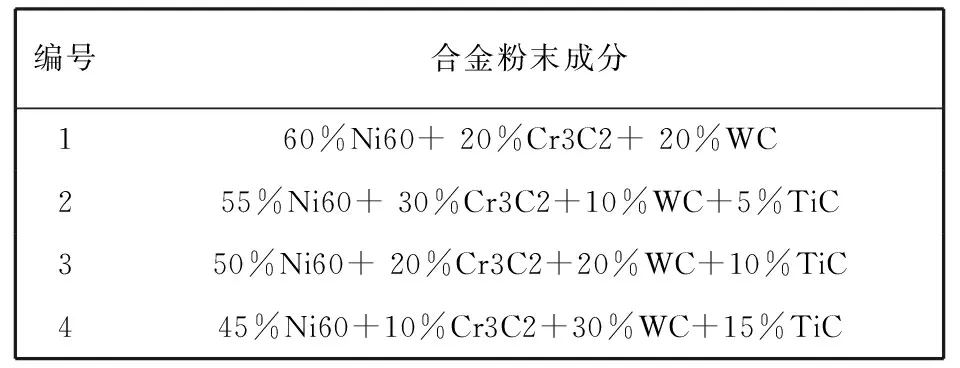

本文设计了4种合金粉末, 每种合金粉末是将Ni60与Cr3C2, WC, TiC按照一定质量比例混合, 具体如表 2 所示. 每种合金粉末的质量为300 g.

表 2 实验合金粉末成分

1.3 等离子堆焊实验

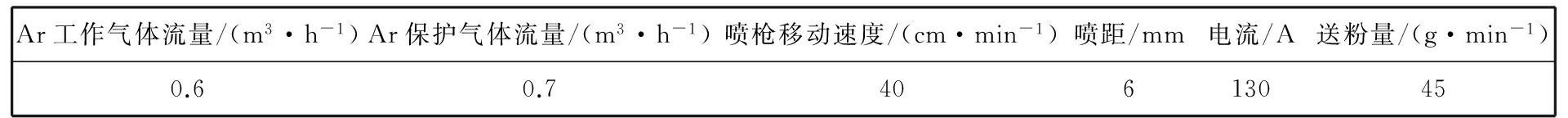

采用等离子堆焊技术(等离子堆焊工艺参数见表 3, 需要指出的是, 等离子堆焊工程是对基体进行持续加热的工程, 基体的温度会持续升高, 所以为了降低基体的温度差, 堆焊前必须对基体预热, 以保证堆焊质量), 在42CrMo中低碳合金钢表面堆焊合金粉末, 在基体表面形成合金堆焊层. 合金粉末是以Ni60自熔性合金粉末为基础, 分别按照一定比例与Cr3C2、 WC和TiC粉末混合. 因不同粉末的密度不同, 采用混粉机将混合粉末均匀混合, 保证堆焊层成分分布均匀. 堆焊后, 制备成长、 宽、 高尺寸分别为10 mm×10 mm×30 mm的试样.

表 3 等离子堆焊工艺参数

1.4 试样制备

实验在42CrMo钢板上进行堆焊. 等离子堆焊之前首先需要对42CrMo进行热处理: 800油淬+360~400 ℃回火. 热处理之后, 还需要对42CrMo钢板表面进行预处理: 先使用打磨机清除工件铁锈, 再使用稀硝酸擦拭工件表面去除油污. 在整个堆焊工程中, 火星四溅并伴随刺眼的强光, 需要工作人员戴上墨镜或者透过堆焊设备的隔光玻璃观察堆焊情况.

1.5 堆焊后处理

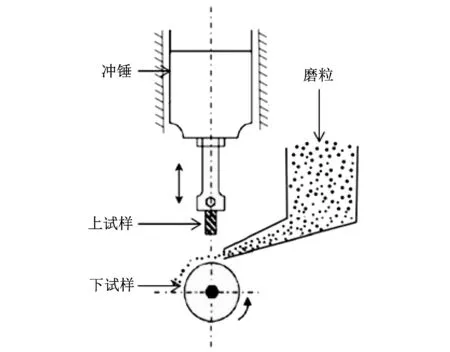

为了能够很好地对堆焊层进行耐磨性实验, 需要首先对堆焊层进行线切割. 然后, 采用合肥工业大学设计的冲击磨粒磨损设备对堆焊层进行耐磨性能测试. 磨损实验机原理图, 如图 1 所示.

图 1 实验设备原理图Fig.1 The schematic diagram of experimental equipment

上试样是实验材料, 如1, 2, 3, 4号试样. 上试样被固定在与冲锤连接在一起的卡盘上, 实验过程中, 冲锤以一定的高度自由下落, 使用精制的石英砂作为磨料并以一定的速度进料. 砂粒散落在下试样表面, 下试样由马达驱动并以一定的速度旋转. 上试样冲撞在被磨料覆盖的正在旋转的下试样上, 然后冲锤重新被提起一定高度进入下一次冲击磨损过程, 如此往复循环. 在上下试样发生冲撞的瞬间, 上、 下试样与磨料之间还发生相对滑动磨损. 记录每个试样堆焊层冲击磨损后质量的损失量. 正式磨损实验开始前, 对上下试样用酒精进行表面处理, 去除锈迹、 油污等. 清洗后, 将试样放置在的烘干炉里进行烘干, 时间为20 min. 之后使用天平对试样进行称重, 记为实验前质量. 根据实验要求, 设置实验参数, 进行磨损实验. 磨损实验结束后, 同样进行清洗、 烘干、 称重, 记为实验后质量. 所以, 磨损量=实验前质量—实验后质量. 对各个试样进行3次实验, 以确保实验可靠性.

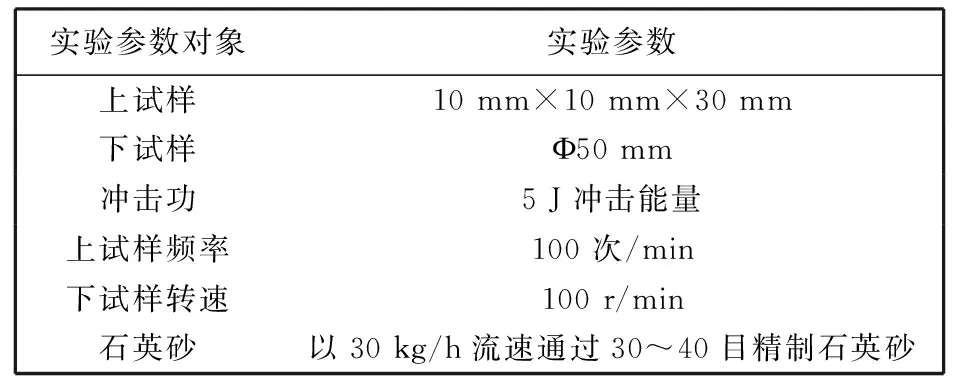

本文参考矿用截齿的实际服役工况, 对上述4个试件的堆焊层进行冲击磨料磨损实验. 实验参数如表 4 所示.

表 4 冲击磨损实验设备实验参数

2 结果与分析

2.1 冲击磨料磨损质量损失对比分析

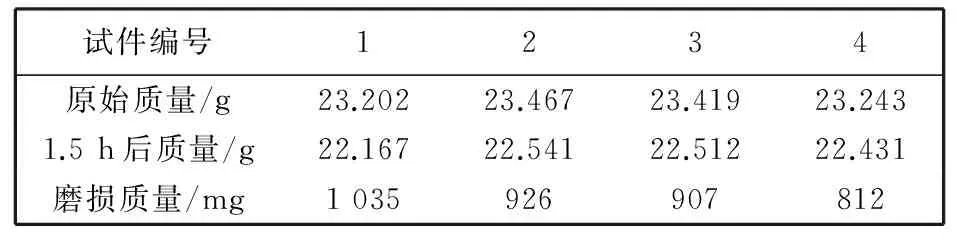

在实验中, 分别对1~4号试样进行质量磨损量的对比实验, 在磨损工况一致的情况下, 对比因堆焊层材料配比不同而造成的质量磨损的差异. 每个试样均磨损1.5 h, 所得具体数据如表 5 所示.

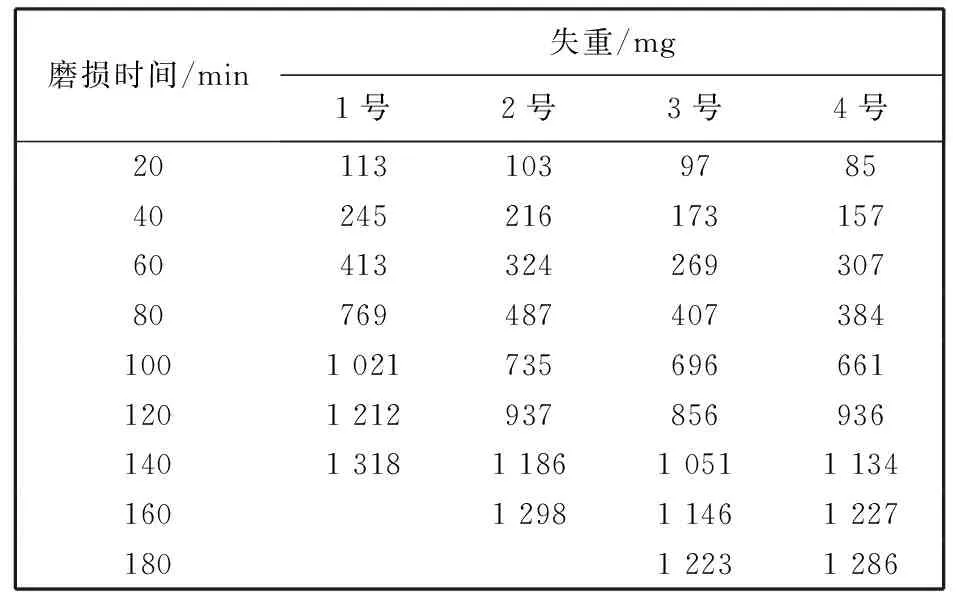

表 5 试件质量磨损实验数据

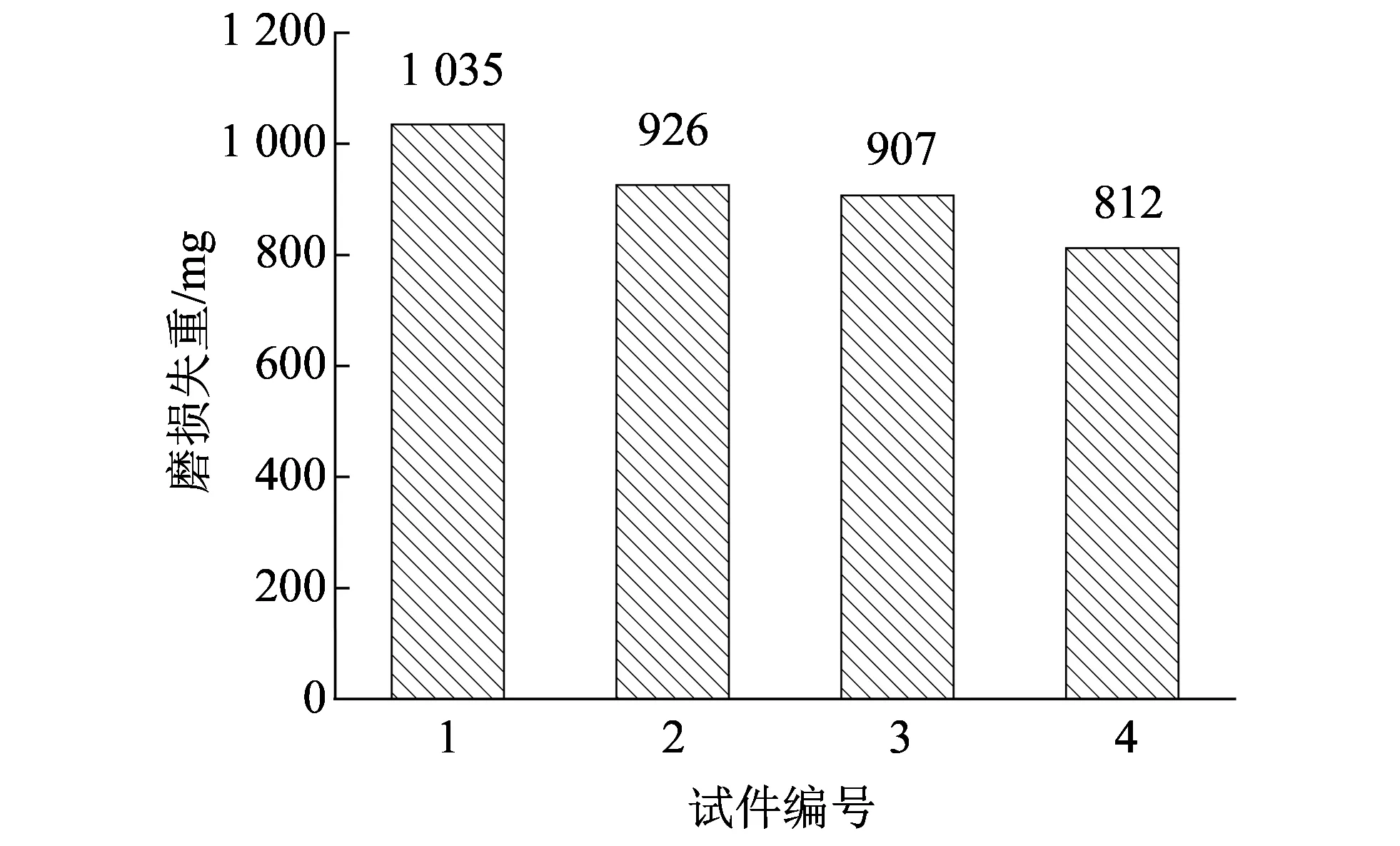

由冲击磨粒磨损实验可以看出, 实验中4个试样的工况相同, 但由于试件堆焊层材料配比的不同, 导致试样的质量磨损量具有明显的差异, 如图 2 所示.

图 2 试样的质量磨损量Fig.2 Number of mass loss of samples

由图 2 可以看出, 1号试样的磨损量最大, 4号试样的磨损量最小(即3号试样的耐磨性最强), 2号和3号试件的耐磨性基本一致.

2.2 冲击磨料磨损质量磨量累积数据分析

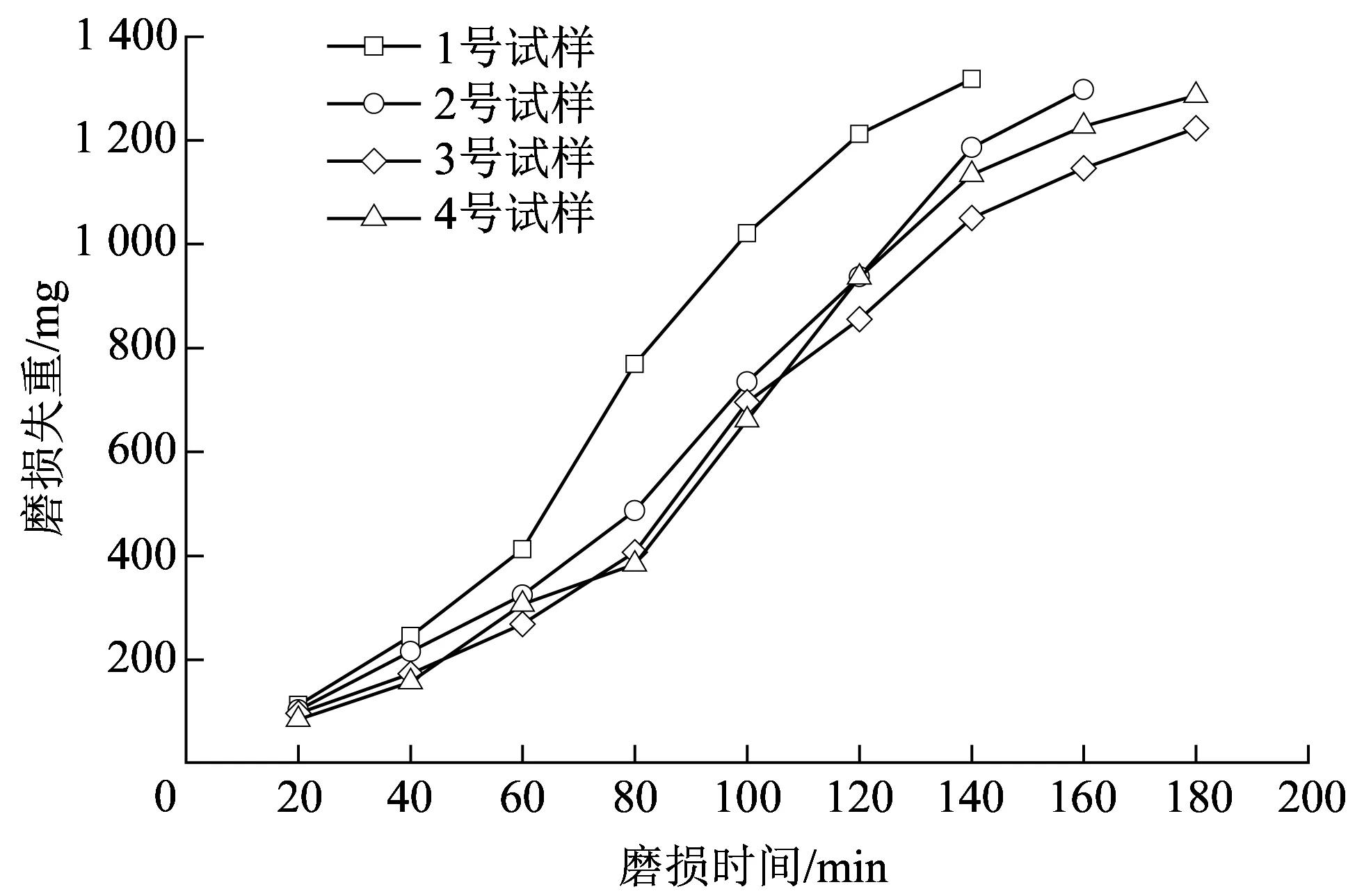

冲击磨料磨损是一项非常复杂的过程, 为了详细了解试样磨损过程中不同时段的磨损量, 本文实验每间隔20 min记录一次磨损量, 详细数据如表 6 所示.

表 6 试样质量磨量累积数据表

由上述的磨损累积质量损失实验过程, 可以看出, 随着时间的增加, 4个试样的质量磨损量逐渐增加. 同一个试件每20 min 的质量磨损量明显不同, 每个试样出现剧烈磨损点的时间段也不相同(本次实验中, 判断剧烈磨损点的依据是以该时间段的质量磨损量是前一次时间段质量磨损量的2倍以上[13]), 如图 3 所示. 由图 3 可以看出, 4个试样总体表现为: 前期质量磨损量小, 中期质量磨损量大, 后期质量磨损量小, 剧烈磨损点均出现在磨损中期. 磨损前期, 堆焊层表层硬度高, 磨粒不易压入, 所以前期的磨损量小. 而后期磨损量小的原因是试样的熔合区含有大量的针状马氏体及少量奥氏体, 当受到一定的冲击时, 残余奥氏体转变成马氏体并形成硬化层, 具有较高的硬度, 提高试样的耐磨性能[14]. 1号试样在60 min 开始剧烈磨损, 在140 min出现基体. 与1号试样相比, 2号试样磨损失重增长较为平缓, 没有出现剧烈摩擦, 在160 min 出现基体. 4号与3号试样在磨损前期趋势基本一致, 在80 min同时出现剧烈摩擦, 在180 min同时出现基体, 但4是号试样的累积磨损量明显低于3号试样. 在20~40 min时间段, 1~4号试样的磨损量依次为: 1>2>3>4, 即4号试样耐磨性最强, 主要是因为4号试样堆焊层碳化钛含量较高, 硬度高, 耐磨性较强. 2~4号试样在磨损后期最后20 min内的磨损量分别为112 mg, 77 mg, 59 mg, 即4号试样堆焊层的内层耐磨性最强. 在磨损中期100~140 min时间段, 3号试样的磨损量为355 mg, 明显低于4号试样的磨损量473 mg, 这是因为3号试样堆焊层中部含有大量奥氏体组织, 磨损过程大量奥氏体转变成马氏体并形成硬化层, 增强耐磨性. 另一方面, 一些少量的未转变的残余奥氏体可以吸收一些冲击能量并防止裂纹扩展, 降低磨损量[15].

图 3 试样累计失重与时间的关系Fig.3 Relationship between the accumulated mass loss and time

2.3 堆焊层磨损形貌分析

2.3.1 宏观形貌分析

图 4 为磨损后的试样, 其中图4(a)为磨损过程中, 堆焊层与基体脱落现象, 主要出现在1和2号试样中, 这是由于堆焊层与基体结合强度低造成的, 图4(b)为堆焊层出现崩刃的现象, 1~4号试样在磨损过程中均存在这种现象, 其中3号和4号试样出现得较少. 图4(c)为磨损后, 较为理想的形貌.

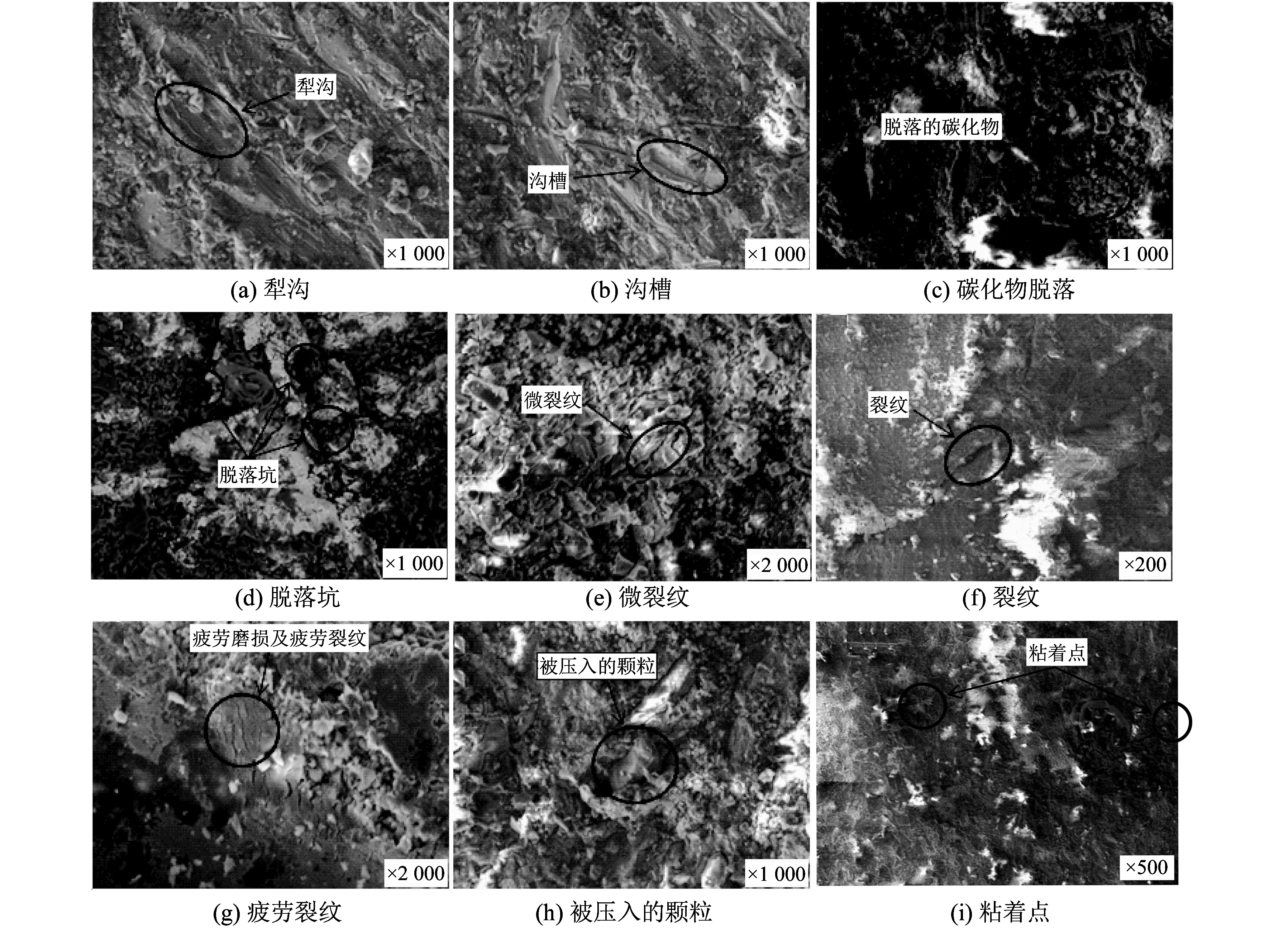

2.3.2 微观形貌分析

冲击磨粒磨损属于典型的三体磨损, 即两个表面中有第三物体充当硬质体, 硬质体通常是夹在两表面间的硬度较高的小颗粒, 使一个或两个面产生磨损. 在冲击磨损期间, 试样样品周期性地撞击正在旋转的下试样. 同时, 它们之间不断地流入石英砂颗粒. 研磨颗粒在高接触压力下挤压到表面中, 进而出现刨削的过程. 由于表面上磨料的滑动摩擦而形成犁沟, 并形成有少量的沟槽和切屑, 如图5(a)和(b)所示. 此外, 犁沟的存在, 还会造成磨粒磨损[16]. 沟槽和切屑的产生, 被认为是造成质量损失的主要原因, 沟槽变形导致塑性疲劳磨损, 切割导致材料直接磨损[17]. 除了上述特征外, 还有碳化物的脱落[18], 如图5(c)所示. 碳化物脱离基体后就会形成脱落坑, 如图5(d)所示. 此外, 在强剪切和拉伸条件下, 磨损表面上还有许多微裂纹, 如图5(e)所示, 微裂纹产生是由板条边界开始, 然后逐渐延伸, 最后引起表面裂纹, 如图5(f)所示. 此外, 疲劳磨损也是常常出现在磨损过程中的机制, 持续的疲劳磨损会使表面撕裂进而产生疲劳微裂纹, 如图5(g)所示. 在磨损过程中, 磨粒的局部高应力作用也会使脆性表面产生裂纹. 当这些脆性裂纹扩展交汇时便会有颗粒脱落形成脱落坑, 而脱落的颗粒在强烈的摩擦作用下多数形成磨屑,少数被压入表面, 如图5(h)所示, 此外, 部分磨粒在高接触压力作用下也会被挤压到表面中. 磨损过程中, 磨损表面存在很多的粘着点, 如图5(i)所示, 这种磨损机理属于粘着磨损, 这些粘着点周围部分区域相比其它区域比较平坦, 这是由于持续的磨损使接触面发生一定的硬化从而被磨平.

图 4 试样磨损后宏观形貌Fig.4 Macroscopic morphology of samples after wear

图 5 试样磨损过程中的表面扫描电镜图片Fig.5 SEM image of surface of samples after wear

3 结 论

通过等离子堆焊工艺方法制备的4种不同配比合金粉末堆焊试样的耐磨性实验表明: 4组试样, 随着时间的进行, 磨损量不断增加, 其中1号磨损量最大, 为1 035 mg; 2号和3号试样磨损量较少, 分别为926 mg和907 mg, 耐磨性较强; 4号试样磨损量最少, 为812 mg , 耐磨性最强. 可能是由于其堆焊层内碳化钛含量较高, 因而导致其耐磨性较强. 通过扫描电子显微镜观察, 堆焊层磨损机制以磨粒磨损、 疲劳磨损及粘着磨损为主, 磨损过程中, 试样表面还存在犁沟, 裂纹和脱落坑等磨损缺陷, 这些缺陷加速了试样的磨损.

[1]谢锡纯, 李晓豁. 矿山机械与设备[M]. 徐州: 中国矿业大学出版社, 2002.

[2]谭永生, 蔡和平, 马宝钿, 等. 采煤机截齿用WC-Co合金的磨损、 强度与断裂[J]. 稀有金属材料与工程, 1996, 25(6): 7-13. Tan Yongsheng, Cai Heping, Ma Baoxi, et al. Wear, strength and fracture of WC-Co cemented carbides used for cutter in coaling mining machine[J]. Rare Metal Materials and Engineering. 1996, 25(6): 7-13. (in Chinese)

[3]Torres Y, Tarrago J M, Coureaux D, et al. Fracture and fatigue of rock bit cemented carbides: mechanics and mechanisms of crack growth resistance under monotonic and cyclic loading[J]. International Journal of Refractory Metals and Hard Materials, 2014, (45): 179-188.

[4]李乔非, 沈大东, 吴书琴, 等. 煤矿镐形截齿的失效形式与对策[J]. 佳木斯大学学报(自然科学版), 2011, 29(5): 710-712. Li Qiaofei, Shen Dadong, Wu Shuqin, et al. Failure modes and solutions of the mining round shaft chisel[J]. Journal of Jiamusi University (Natural Science Edition), 2011, 29(5): 710-712. (in Chinese)

[5]陈丽梅, 李强. 等离子喷涂技术现状及发展[J]. 热处理技术与装备, 2006(1): 1-5. Chen Limei, Li Qiang. The present status and development of plasma spraying technology[J]. Rechuli Jishu Yu Zhuangbei, 2006(1): 1-5. (in Chinese)

[6]马壮, 牛晓南. 采煤机截齿齿体耐磨性对比分析[J]. 煤矿机械, 2008, 29(2): 52-54. Ma Zhuang, Niu Xiaonan. Contradistinctive analysis with abrasion resistance of coal mining machine bit tooth[J]. Coal Mine Machinery, 2008, 29(2): 52-54. (in Chinese)

[7]张建广, 冯家鹏. 采掘机械用截齿磨损的研究进展[J]. 煤矿机械, 2017(2): 12-15. Zhang Jianguang, Feng Jiapeng. Review on research of picks wear for mining equipment[J]. Coal Mine Machinery, 2017(2): 12-15. (in Chinese)

[8]关成君, 陈再良. 机械产品的磨损——磨料磨损失效分析[J]. 理化检验(物理分册), 2006(1): 50-54. Guan Chengjun, Chen Zailiang. Abrasive wear failure analysis for mechanical produces[J]. PTCA (Part: A Phys. Test.), 2006(1): 50-54. (in Chinese)

[9]宇文利, 刘秀丽, 李伟华. 等离子堆焊Ni基合金粉末熔覆层性能研究[J]. 金属热处理, 2006, 31(10): 41-43. Yu Wenli, Liu Xiuli, Li Weihua. Study on properties of melt-coated layers with Nickel-based alloy powders by plasma arc surfacing welding[J]. Heat Treatment of Metals, 2006, 31(10): 41-43. (in Chinese)

[10]邓德伟, 陈蕊, 张洪潮. 等离子堆焊技术的现状及发展趋势[J]. 机械工程学报, 2013(7): 106-112. Deng Dewei, Chen Rui, Zhang Hongchao. Present status and development tendency of plasma transferred arc welding[J]. Journal of Mechanical Engineering, 2013(7): 106-122. (in Chinese)

[11]张见全. 采煤机截齿耐磨堆焊研究[D]. 徐州: 中国矿业大学, 2014.

[12]赵云才, 唐果宁. 采煤机截齿齿体材料及工艺分析[J]. 矿山机械, 1999(12): 22-23. Zhao Yuncai, Tang Guoning. Materials and heat treatment process of pick in cong wall shearer[J]. Mining and Processing Equipment, 1999(12): 22-23. (in Chinese)

[13]王猷. 冲击磨料磨损机理研究[D]. 昆明: 昆明理工大学, 2003.

[14]周秋沙, 周锡容, 杨启明, 等. 冲击磨料磨损机理研究[J]. 西南石油大学学报自然科学版, 1996, 18(3): 82-88. Zhou Qiusha, Zhou Xirong, Yang Qiming, et al. Mechanism research of abrasive wear under impacting condition[J]. Journal of Southwestern Petroleum Institute, 1996, 18(3): 82-88. (in Chinese)

[15]Bag A, Ray K K, Dwarkadasa E S. Influence of martensite content and morphology on the toughness and fatigue behavior of high-martensite dual-phase steels[J]. Metall Mater Trans, 1999, 30(A): 1193-202.

[16]李闪. 等离子堆焊镍基合金的组织及其磨损性能[D]. 大连: 大连理工大学, 2012.

[17]Zeng Z, Wang L, Chen L, et al. The correlation between the hardness and tribological behaviour of electroplated chromium coatings sliding against ceramic and steel counterparts[J]. Surface & Coatings Technology, 2006, 201(6): 2282-2288.

[18]Efremenko V G, Shimizu K, Noguchi T, et al. Impact-abrasive-corrosion wear of Fe-based alloys: Influence of microstructure and chemical composition upon wear resistance[J]. Wear, 2013, 305(1-2): 155-165.

Wear Resistance Research of the Plasma Surfacing-Based Mining Picks

CHENG Bo1, ZHANG Yan1, SHI Yi-kun2, DONG Lei1, WANG Hong-fu1

(1. School of Mechanical and Power Engineering, North University of China, Taiyuan 030051, China; 2. China Capital Aerospace Machinery Company,Beijing 100076, China)

In terms of the current problem, which is the serious effects of the wear of the mining pick heads to the efficiency of coal mining and the cost in the actual working environments, a coating with mixed alloy powders on the surface of picks was prepared by using the plasma surfacing method. In this method, with the transfer plasma arc as the heat source, the mixed metal powder with the wear resistance was melted at the high temperature produced by the compressed plasma arc, and then combined with the matrix to form the alloy coating. Thus, the alloy coating with higher wear resistance was obtained, which can further increase the wear resistance and the working life of the mining picks. By comparing the wear resistance of four different coatings with different matching of alloy powders, it is found, with the increase of TiC content in the alloy powder, the wear resistance of coating is significantly enhanced.

mining picks; wear; plasma surfacing; wear resistance; alloy coating

1673-3193(2017)04-0446-06

2017-03-21

国家自然科学基金资助项目(21604074)

成 博(1988-), 男, 讲师, 博士, 主要从事表面工程、 生物纳米力学的研究.

TB333

A

10.3969/j.issn.1673-3193.2017.04.009