微重力条件下Cu-Zr共晶合金的液固相变研究∗

陈克萍 吕鹏 王海鹏

(西北工业大学应用物理系,西安 710072)

(2016年10月31日收到;2016年11月28日收到修改稿)

微重力条件下Cu-Zr共晶合金的液固相变研究∗

陈克萍 吕鹏 王海鹏†

(西北工业大学应用物理系,西安 710072)

(2016年10月31日收到;2016年11月28日收到修改稿)

采用落管方法实现了液态Cu-10 w t.%Zr亚共晶、Cu-12.27 w t.%Zr共晶和Cu-15 w t.%Zr过共晶合金在微重力无容器条件下的快速共晶与枝晶生长.Cu-12.27 w t.%Zr共晶合金的凝固组织随液滴直径减小由层片规则共晶向不规则共晶转变,且层片间距减小;Cu-10 w t.%Zr亚共晶合金的初生(Cu)相随液滴直径减小由粗大树枝晶向棒状晶转变,且所占体积分数增加,部分区域形成花状凝固组织,(Cu)相枝晶辐射向外生长; Cu-15 w t.%Zr过共晶合金初生相则为金属间化合物Cu9Zr2相,呈条状生长,随液滴直径减小冷却速率增大,凝固组织由宏观弯曲生长向球状晶胞转变.理论计算表明,三个合金液固相变枝晶与共晶的生长均由溶质扩散控制.测定Cu-10 w t.%Zr亚共晶合金初生(Cu)相显微硬度随液滴直径减小而增大,三个合金的共晶相随合金初始成分增大而增大.

快速凝固,深过冷,共晶,微重力

1 引 言

共晶合金是自然界最为常见又十分重要的金属材料,其液固相变过程涉及两个固相从一个液相中竞争形核并协同生长,是凝聚态物理和材料物理领域的重要研究课题[1−7].平衡条件下,共晶合金的液固相变过程仅有极小的Gibbs自由能差作为形核和生长的驱动力,获得的凝固组织以层片状和棒状为主要特征,难以获得丰富的凝固组织进而调控共晶合金的性能.学术界十分关心“能否揭示不同热力学条件下共晶合金的凝固规律,过冷度和冷却速率对初生相和共晶相形成的作用规律”等科学问题,从而引发了人们对深过冷和高冷速条件下共晶合金液固相变规律的研究兴趣.

深过冷的合金熔体因热力学亚稳特征从而改变常规条件下共晶合金凝固过程中晶体形核和传热传质过程,实现快速液固相变并形成新颖的凝固组织[8,9].与传统凝固方法相比,自由落体实验提供了微重力、无容器和较高冷却速率等,液态合金在自由下落过程中因避免与器壁接触和表面氧化引起的异质形核,从而达到深过冷并实现快速凝固,这为研究共晶合金液固相变提供了新途径[10−13]. 在实验研究的同时,共晶生长理论也从定性向定量发展,其中的Trivedi-Magnin-Kurz(TMK)[14]模型是最为成功描述中小过冷度条件下的快速共晶生长模型,与之相关的Lipton-Kurz-Trivedi/Boetinger-Coriell-Trivedi(LKT/BCT)模型[15,16]则能较好地描述初生相枝晶生长.而发展更为普适的共晶生长理论迫切需要在深过冷、高冷速等超常条件下开展更为精细的实验研究,而且研究对象选择则从原有固溶体相向涉及金属间化合物相发展.

二元Cu-Zr合金是典型的共晶体系,固溶体(Cu)相和金属间化合物Cu9Zr2相作为共晶反应的产物竞争形核并协同生长,而在深过冷和高冷速条件下,(Cu)相和Cu9Zr2相形核与生长的热力学条件发生显著变化,进而作用于生长动力学过程,有望产生新颖的凝固组织.而当前,人们对Cu-Zr合金的研究主要集中于Cu10Zr7,Cu50Zr50等含Zr高的成分区域,如Zhou和Napolitano[17]根据第一性原理计算Cu-Zr化合物的稳定性,发现CuZr2和Cu51Zr14是稳定相而Cu5Zr和Cu10Zr为亚稳相,并采用热处理实验方法进一步证实了该结论.Wang等[18]采用电磁悬浮技术实现了Cu50Zr50的无容器快速凝固,获得最大过冷度为325 K,并揭示了不同以往的二元合金生长行为,即随过冷度的增大生长速度增大,而当过冷度为200 K时,生长速度达到最大25 mm/s,随过冷度继续增大,生长速度开始减小.Gegner等[19]利用无容器静电悬浮技术对Cu50Zr50和Cu46Zr54进行快速凝固实验,分别获得310 K和295 K的过冷度.主要研究的问题以非晶形成、非晶结构弛豫、多组元引入对Cu-Zr体系性能的影响等为主[20−23],而对Cu-Zr二元合金的共晶转变机理仍然十分缺乏认识,过冷度和冷却速率对初生相形成的作用规律,共晶转变在深过冷和高冷速条件下两相能否共生生长,固溶体和金属间化合物两相生长的动力学决定性因素是什么等一系列科学问题均悬而未决.

本文选取Cu-10 w t.%Zr亚共晶、Cu-12.27 w t.%Zr共晶和Cu-15 w t.%Zr过共晶合金三个典型成分开展自由落体微重力实验,探索深过冷和高冷速共同作用下Cu-Zr亚共晶合金中(Cu)固溶体作为初生相或者过共晶合金中Cu9Zr2相作为初生相的生长规律,深入研究共晶反应对过冷度和冷却速率的依赖关系,并根据快速枝晶生长理论,对枝晶的动力学转变特征进行深入探讨,探究非平衡凝固对合金显微硬度的作用规律.

2 实验方法

Cu-Zr共晶合金自由落体实验在3 m落管中进行.实验样品由高纯Cu(99.999%)和高纯Zr(99.99%)在电弧炉中熔炼而成,每个样品质量为2.0 g.实验时,将样品放于底部开有Φ0.3mm小孔的Φ16×150 mm的石英试管中并将其固定于落管顶部,对落管抽真空至2.0×10−4Pa后按1:1比例反充高纯He和高纯Ar混合气体至1.0×105Pa.利用高频感应熔炼装置将样品加热至液相线以上200 K吹入高压A r气,使液态合金雾化成小液滴下落,液滴下落过程中不与器壁接触.实验结束后,打开落管底部法兰并收集装置中所有样品,将合金颗粒分级镶嵌后抛光腐蚀,所用腐蚀剂为1.5 g FeCl3+4.5m L HCl+15m L H2O.合金颗粒尺寸及组织形貌用XJG-05型光学显微镜和Phenom Pro型扫描电子显微镜进行观测和分析,采用HXD-2000TMC/LCD数字式显微硬度计测定合金的显微硬度.

3 实验结果与分析讨论

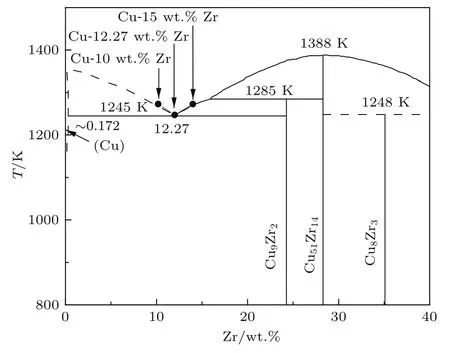

图1为二元 Cu-Zr合金相图的左边部分[24],实验所选的三个成分点均在相图中标出,分别为Cu-10 w t.%Zr亚共晶、Cu-12.27 w t.%Zr共晶和Cu-15 w t.%Zr过共晶合金.由相图可知在平衡凝固条件下,Cu-10 w t.%Zr亚共晶合金的凝固组织由18.76 vol.%初生(Cu)相和81.24 vol.%的层片共晶凝固组织构成;Cu-12.27 w t.%Zr共晶合金是由58.75 vol.%(Cu)固溶体相和41.25 vol.%Cu9Zr2金属间化合物相构成的层片共晶组织;Cu-15 w t.% Zr过共晶合金的凝固组织为23.27 vol.%Cu9Zr2相和76.73 vol.%的层片共晶组织构成.

图1 二元Cu-Zr合金的左边部分相图[24]Fig.1.The left part of Cu-Zr binary alloy phase d iagram[24].

3.1 液滴的冷却速率与过冷度

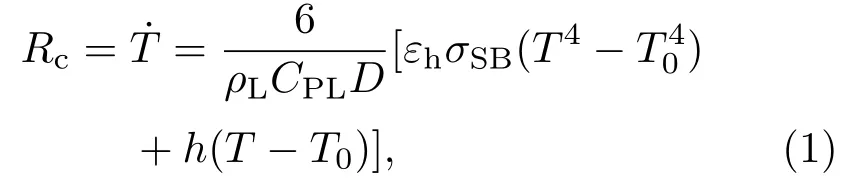

合金熔体的传热传质过程直接影响其凝固行为.落管实验中合金液滴的尺寸较小,下落速度较快,液滴的温度难以直接测定.合金的冷却速率和过冷度主要依赖于液滴尺寸,由牛顿传热模型[25]计算液滴下落过程中的冷却速率,公式如下:

式中,CPL为液态合金比热,ρL为液滴密度,D是液滴直径,εh为合金表面辐射系数,σSB为Stefan-Boltzmann常数,T为液滴下落过程中温度,T0为环境气体温度,h为对流换热系数.

根据Lee和Ahn[26]建立并改进的传热模型对自由下落液滴的过冷度ΔT进行计算:

其中,函数Ψ(D)和Φ(TN,D)被定义为

式中,TN为形核温度,f(D)为异质形核因子,TL为液相线温度,kB为玻尔兹曼常数,σSL为液固界面能,ΔH为熔化焓,KV是动力学参数,此处为1040m−3·s−1[26],ε和κ是与液滴密度相关的函数.

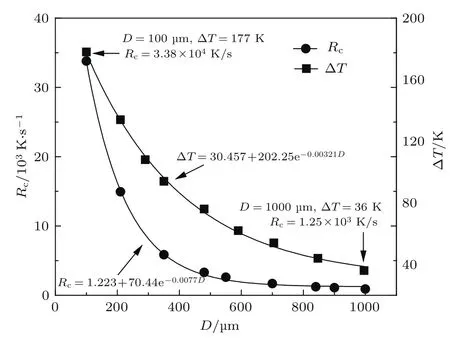

图2 Cu-12.27 w t.%Zr共晶合金冷却速率与过冷度随液滴直径的变化Fig.2.The calcu lated average cooling rate and undercooling of Cu-12.27 w t.%Zr eu tectic alloy versus d rop let size.

利用(1)—(4)式计算Cu-12.27 w t.%Zr共晶合金的冷却速率和过冷度随液滴直径的变化关系,如图2所示.在液滴直径100—1000µm范围内,随液滴直径减小,冷却速率与过冷度均呈指数上升,且冷却速率由1.25×103K·s−1上升到3.38× 104K·s−1,过冷度由36 K上升到177 K.由于合金成分变化对冷却速率与过冷度的影响较小,计算Cu-10 w t.%Zr亚共晶合金与Cu-15 w t.%Zr过共晶合金的冷却速率和过冷度曲线与Cu-12.27 w t.% Zr共晶合金有着相同的趋势.

3.2 微重力条件下微观组织的演变规律

3.2.1 Cu-12.27 w t.%Zr共晶合金的快速凝固

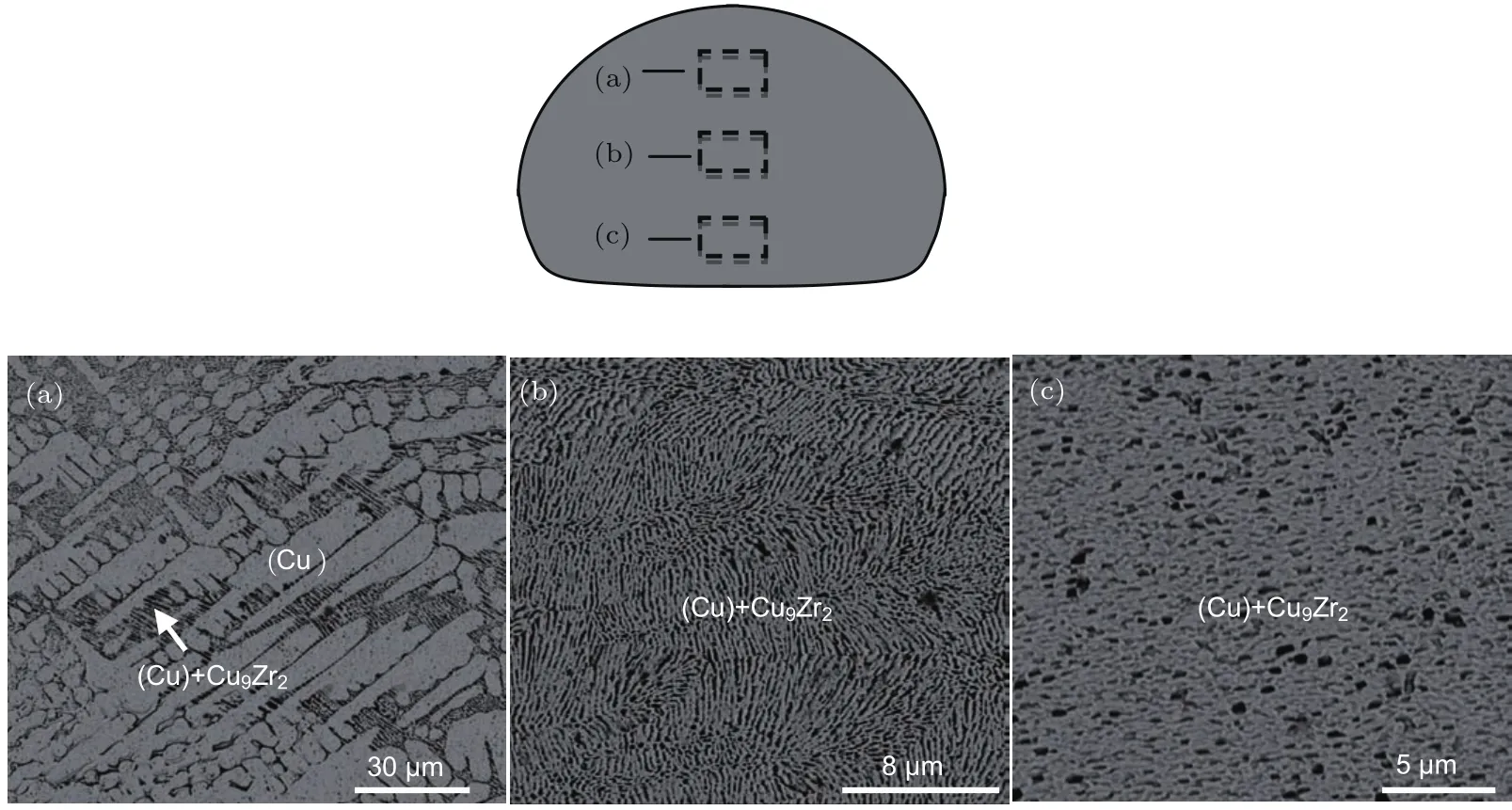

常规条件下二元共晶合金两相形核协同生长,形成规则层片共晶组织.但由于重力的作用,导致凝固组织分布不均匀,出现宏观偏析.图3为常规条件下凝固组织的形貌特征,可以看到,沿重力方向凝固组织差异较大,在样品顶部分布着大量树枝状的(Cu)固溶体相,在其之间分布着共晶组织,而在样品中部和底部则是层片规则共晶与弥散分布的粒状共晶,偏析严重.

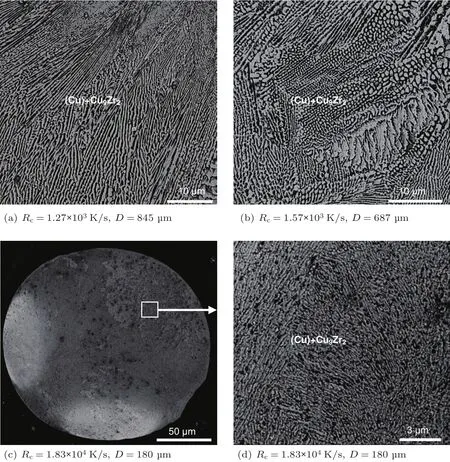

微重力条件下Cu-12.27 w t.%Zr共晶合金的快速凝固组织如图4所示,其中亮色相为(Cu)固溶体相,黑色为金属间化合物Cu9Zr2相.落管实验得到液滴直径分布在100—1000µm之间.对于直径较大的液滴,宏观上凝固组织分布均匀,呈规则层片共晶生长,如图4(a)所示.随液滴直径减小,能够清晰地看到层片共晶组织碎断成不规则共晶,图4(b)为直径687µm液滴凝固组织.图4(c)为液滴直径180µm的宏观凝固组织,对其局部放大可以看到两个共晶相弥散结合在一起,无择优生长方向,如图4(d)所示.所以,随液滴直径减小冷却速率增大,Cu-12.27 w t.%Zr共晶合金凝固组织由具有一定生长方向的层片共晶向杂乱无规则的共晶演变.

在快速凝固条件下,同一合金成分、不同直径液滴的微观组织不同是因为随液滴直径减小,合金凝固时的过冷度会增加.对于Cu-Zr二元共晶合金,在不同过冷条件下,(Cu)枝晶、Cu9Zr2枝晶和共晶的生长速度不同.凝固时会存在三种组织之间的竞争生长,不同过冷度下生长速度占主导地位的组织不同,导致形成的微观组织形貌不同.本文采用TMK快速共晶生长模型[14]和LKT/BCT快速枝晶生长模型[15,16]探究Cu-Zr共晶合金中三种组织的生长速度与过冷度的关系.

图3 Cu-12.27 w t.%Zr母合金凝固微观组织形貌Fig.3.M icrostructuralm orphology of Cu-12.27 w t.%Zr m aster alloy.

图4 自由落体条件下不同直径Cu-12.27 w t.%Zr共晶合金液滴的凝固组织形貌 (a)直径为845µm的共晶组织;(b)直径为687µm的不规则共晶组织;(c)直径为180µm的宏观结构;(d)为(c)图的局部放大图Fig.4.Solidified m icrostructure of Cu-12.27 w t.%Zr eu tectic alloy w ith diff erent d iam eters:(a)Lam ellar eutectic structure of d rop let w ith 845µm;(b)the anom alous eu tectic structu re of d rop let w ith 687µm; (c)m acrostructu re of d rop let w ith 180µm;(d)partial en larger view of Fig.4(c).

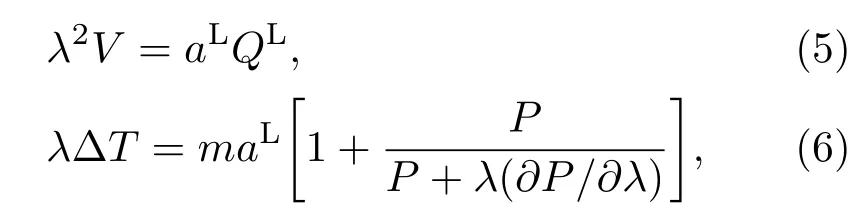

TMK快速共晶生长理论认为过冷度ΔT、共晶生长速度V和层片间距λ三者之间的关系为[14]

这里,P是Peclet数和实际溶质分配系数的函数; m是平衡相图的液相线斜率;aL是与毛细常数、平衡液相线斜率、溶质分配系数和两相体积比有关的函数;QL是与层片间距、两相体积比和P函数有关的函数.

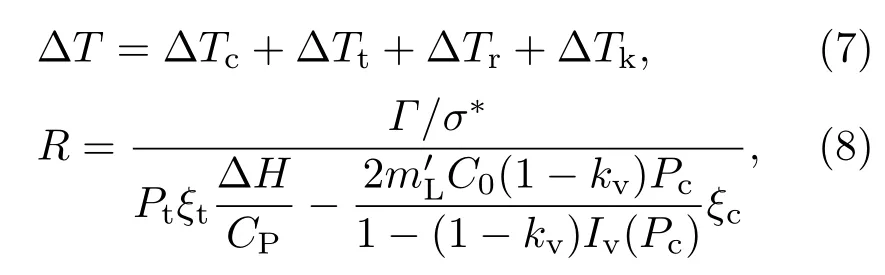

由LKT/BCT快速枝晶生长理论可知,枝晶生长速度V、枝晶尖端半径R和过冷度ΔT之间存在如下关系[15,16]:

式中,ΔTc是溶质过冷度,ΔTt是热过冷度,ΔTr是曲率过冷度,ΔTk是动力学过冷度,Γ是Gibbs-Thom son系数,σ∗是稳定性常数,Pt是热Peclet数, Pc是溶质Peclet数,Iv(Pc)=Pcexp(Pc)EI(Pc)为溶质Peclet数的Ivantsov函数,m′L是非平衡凝固条件下的实际液相线斜率,C0为合金初始成分,ξc是溶质稳定性函数,ξt是热稳定性函数.kv是实际溶质分配系数,可由Aziz模型[27]来描述,其表达式为

其中,ke为平衡溶质分配系数,a0为扩散特征长度, V为生长速度,DL为固/液界面处扩散系数.

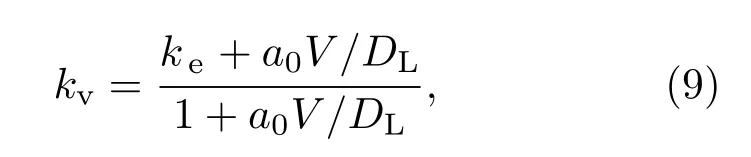

利用TMK快速共晶生长理论和LKT/BCT快速枝晶生长理论,对Cu-12.27 w t.%Zr共晶合金中(Cu)枝晶、Cu9Zr2枝晶和共晶的生长速度进行计算.计算中所用的物理参数如表1所列,其中液相线温度TL、液相线斜率mL、平衡溶质分配系数ke是由Cu-Zr二元相图[24]计算获得,声速V为估测值,而熔化焓ΔH、熔体比热CPL、扩散系数DL、扩散特征长度a0、Gibbs-Thom son系数Γ和界面能σL是由纯金属Cu,Zr的物理参数[28]计算拟合得到.

表1 计算所用Cu-Zr合金的物理参数[24,28] Tab le 1.Physical param eters of Cu-Zr alloys used in the calcu lations[24,28].

图5 (a)(Cu)枝晶、Cu9Zr2枝晶和层片共晶生长速度与过冷度的关系;(b)部分过冷度对总体过冷度的贡献Fig.5.(a)The calcu lated grow th velocities of p rim ary(Cu)and Cu9Zr2dend rites and lam ellar eutectic versus undercooling;(b)partial undercoolings versus bu lk undercooling.

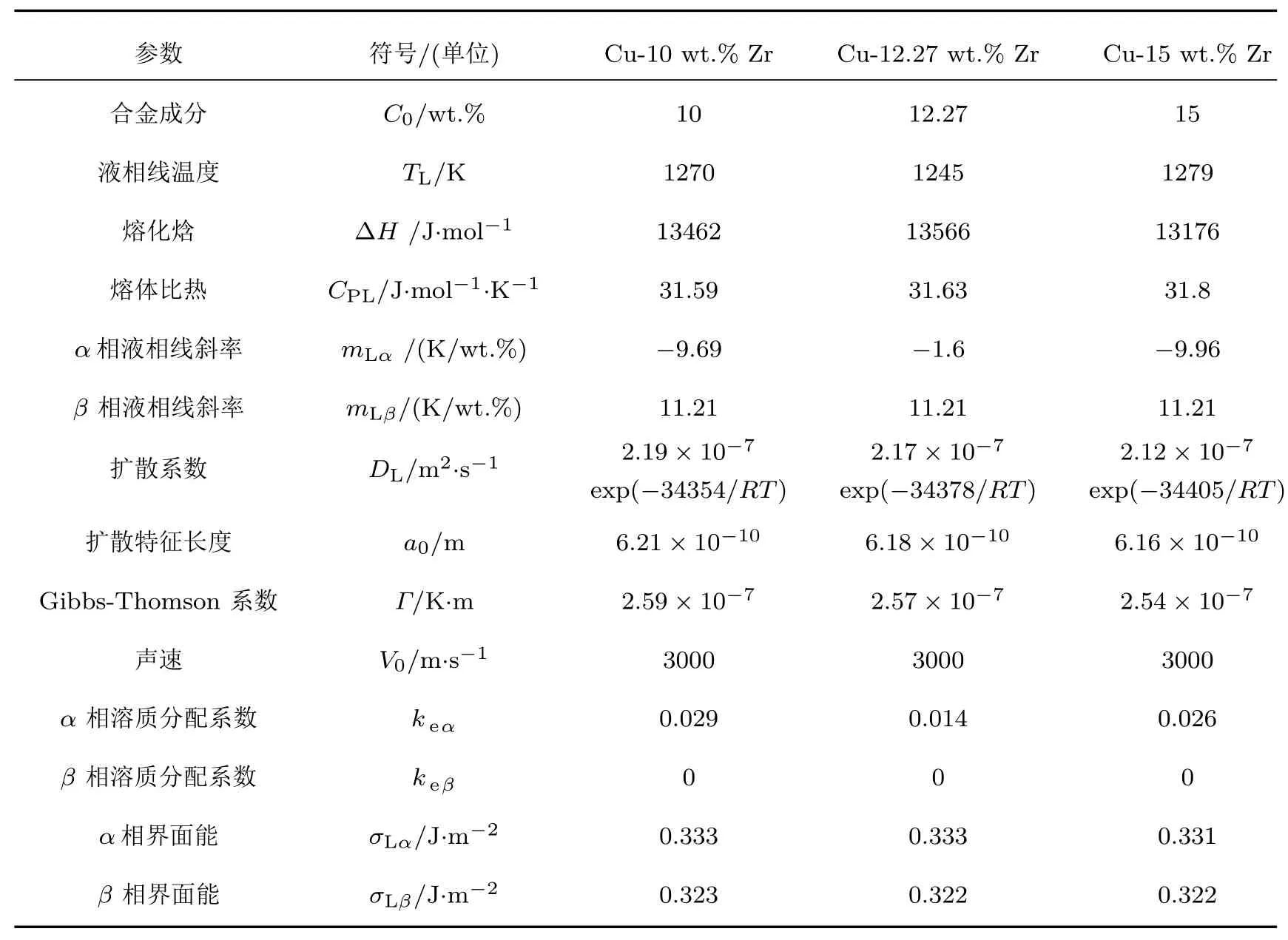

图5(a)是Cu-12.27 w t.%Zr共晶合金中(Cu)枝晶、Cu9Zr2枝晶与共晶的生长速度随过冷度变化的计算结果.可以看到,三相生长速度均随过冷度的增大而增大,但共晶生长速度最快且始终领先于其他两相,这与图4凝固组织相符合.

过冷熔体的总体过冷度ΔT是由溶质过冷度ΔTc、热过冷度ΔTt、曲率过冷度ΔTr和动力学过冷度ΔTk四部分组成.由LKT/BCT快速枝晶生长理论模型计算Cu-12.27 w t.%Zr共晶合金中(Cu)相的部分过冷度对总体过冷度的贡献如图5(b)所示.当ΔT<420 K时,热过冷度、曲率过冷度和动力学过冷度均随过冷度的增大而增大,当ΔT>420 K时,曲率过冷度发生先减小后增大,而热过冷度与动力学过冷度迅速增大,但在整个凝固过程中,始终是由溶质过冷度支配(Cu)枝晶的生长过程.而对Cu-10 w t.%Zr亚共晶合金和Cu-15 w t.%Zr过共晶合金计算(Cu)枝晶的各部分过冷度对总体过冷度的贡献具有相似结论,即在整个凝固过程中始终是由溶质扩散控制(Cu)枝晶的生长过程.

3.2.2 Cu-10w t.%Zr亚共晶合金的微观组织特征

通过落管实验获得的Cu-10 w t.%Zr亚共晶合金液滴在100—1080µm之间,其快速凝固条件下的组织形貌如图6所示,其中亮色相为初生(Cu)相,在初生相之间分布着深色的共晶组织.可以看到,在微重力无容器条件下,初生(Cu)相枝晶在整个颗粒中呈随机分布,偏析程度小,这说明微重力减小了快速凝固过程中的宏观偏析而使得初生(Cu)相分布均匀.图6(a)是直径为952µm液滴的凝固组织,能够清晰地看到粗大的(Cu)枝晶并且枝晶间分布着层片共晶组织.随液滴直径减小冷却速率增大,部分颗粒中观测到花状组织结构,如图6(b)为直径480µm液滴的凝固组织,其中心是由(Cu+Cu9Zr2)共晶组织构成,四周环绕着粗大(Cu)枝晶,而后以层片共晶向四周辐射生长直到碰到其他共晶组织.在较小的液滴中,出现了棒状和层片状共晶凝固组织,如图6(c)所示.图6(d)是图6(c)中组织的局部放大.综上所述,随液滴直径的减小,Cu-10 w t.%Zr亚共晶合金的快速凝固组织由(Cu)枝晶和层片共晶组织向不规则共晶转变.

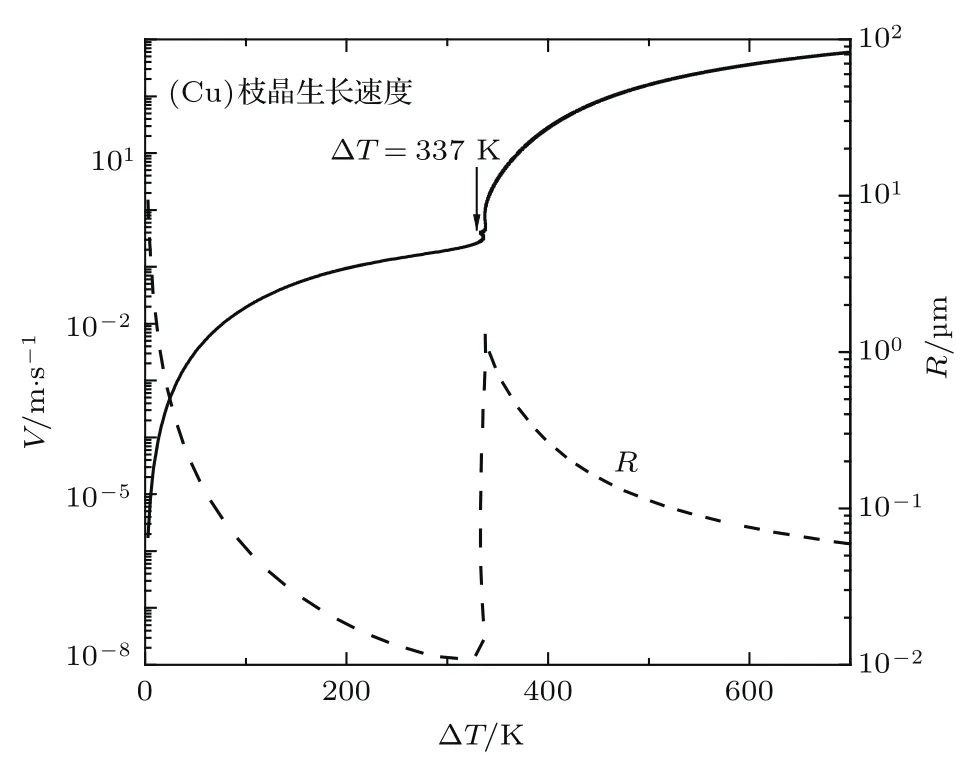

计算所得Cu-10 w t.%Zr亚共晶合金中(Cu)枝晶生长速度和尖端半径与过冷度关系结果如图7所示.随过冷度增大,(Cu)枝晶生长速度迅速增大,且生长速度超过1m/s.而在Cu-10 w t.%Zr亚共晶合金的微观凝固组织中,(Cu)固溶体相始终是主要组织,且随液滴直径减小,初生(Cu)相所占体积分数增大.

3.2.3 Cu-15 w t.%Zr过共晶合金的微观组织演变

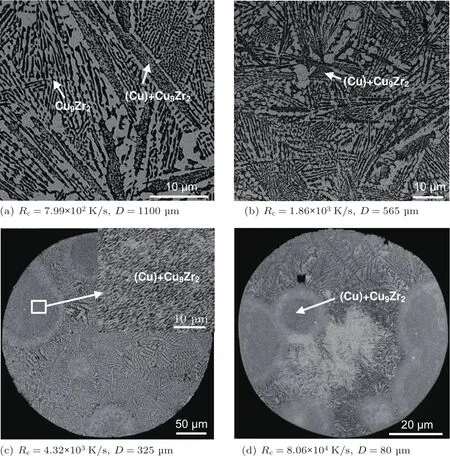

落管实验获得了Cu-15 w t.%Zr过共晶合金直径为78—1260µm液滴的快速凝固组织,观察到在同一液滴中,有的部分凝固组织生长粗大,而另一部分均匀细密,可能原因是液滴在下落过程中受到浓度梯度和温度梯度等影响,造成组织生长不均匀,表现出宏观上弯曲不规则生长.图8(a)为直径1100µm液滴的过共晶凝固组织,其中黑色条带状为Cu9Zr2相,亮色为(Cu)固溶体相,其之间生长着共晶组织,且在宏观弯曲部分分布着大量的粒状共晶.当液滴直径减小到565µm时,块状(Cu)固溶体相减小,组织发生细化,如图8(b)所示.图8(c)为小液滴直径中形成的典型球状不规则共晶胞,(Cu)固溶体相与金属间化合物Cu9Zr2相弥散分布生长,在形核中心周围环绕着(Cu)相枝晶,而后继续以弯曲状共晶外延式生长.随液滴直径减小,如图8(d),出现了多个球状晶胞结构,晶胞周围凝固组织无规则生长,共晶胞的分布无明显方向性,这也源于微重力效应.显然,随液滴直径减小,Cu-15 w t.%Zr过共晶合金的快速凝固组织由Cu9Zr2金属间化合物和层片共晶组织向球状不规则共晶转变.

图6 不同直径液滴Cu-10 w t.%Zr亚共晶合金的凝固组织形貌 (a)D=952µm的亚共晶组织;(b)D=480µm的超细共晶结构;(c)D=210µm的宏观凝固组织;(d)D=210µm的局部放大组织形貌Fig.6.Solid ified m icrostructu re of Cu-10 w t.%Zr hypoeutectic alloy d rop lets w ith diff erent diam eters: (a)Lam ellar hypoeutectic structure of d rop let w ith 952µm;(b)ultrafine eutectic structure of solidified d rop let w ith 480µm;(c)m acrostructure of solidified d rop let w ith 210µm;(d)partial en larger view m icrostructure w ith 210µm.

图7 Cu-10 w t.%Zr亚共晶合金初生(Cu)枝晶生长速度和尖端半径与过冷度关系Fig.7.The calcu lated grow th velocity and tip rad ius of prim ary(Cu)dend rite versus undercooling of Cu-10 w t.%Zr hypoeu tectic alloy.

图8 不同直径液滴Cu-15 w t.%Zr过共晶合金的凝固组织形貌 (a)液滴直径为1100µm的过共晶凝固组织;(b)液滴直径为565µm的细化共晶组织;(c)液滴直径325µm的粒状共晶与球状晶胞结构;(d)直径为80µm的多个球状晶胞凝固组织Fig.8.Solidified m icrostructu re of Cu-15 w t.%Zr hypereu tectic d rop lets w ith d iff erent d iam eters:(a)Hypereutectic solidification m icrostructure of d rop let w ith D=1100µm;(b)the refined eutectic solidifi cation m icrostructure of d rop let w ith D=565µm;(c)spherical cell and granu lar eutectic structu re w ith D=325µm;(d)m u ltip le spherical structure of d rop let w ith D=80µm.

3.3 快速凝固合金的显微硬度

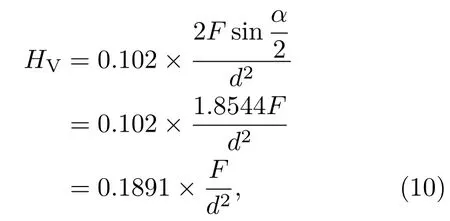

为了探究不同冷却速率和过冷度下共晶合金的凝固组织对合金力学性能的影响,本文对三个共晶合金的显微硬度进行了测试.维氏硬度(HV)是利用光学放大,测出一定试应力下压入被测材料的压痕对角线长度来求出被测金属微观组织的硬度.计算公式如下[29]:

式中,F是试应力(N),S是压痕面积(mm2),d是压头对角线长度(mm),α是压头相对面夹角(136◦).测量施加载荷为0.98 N,保荷时间为10 s,每个样品测量20次,取其平均值作为合金凝固组织的显微硬度.

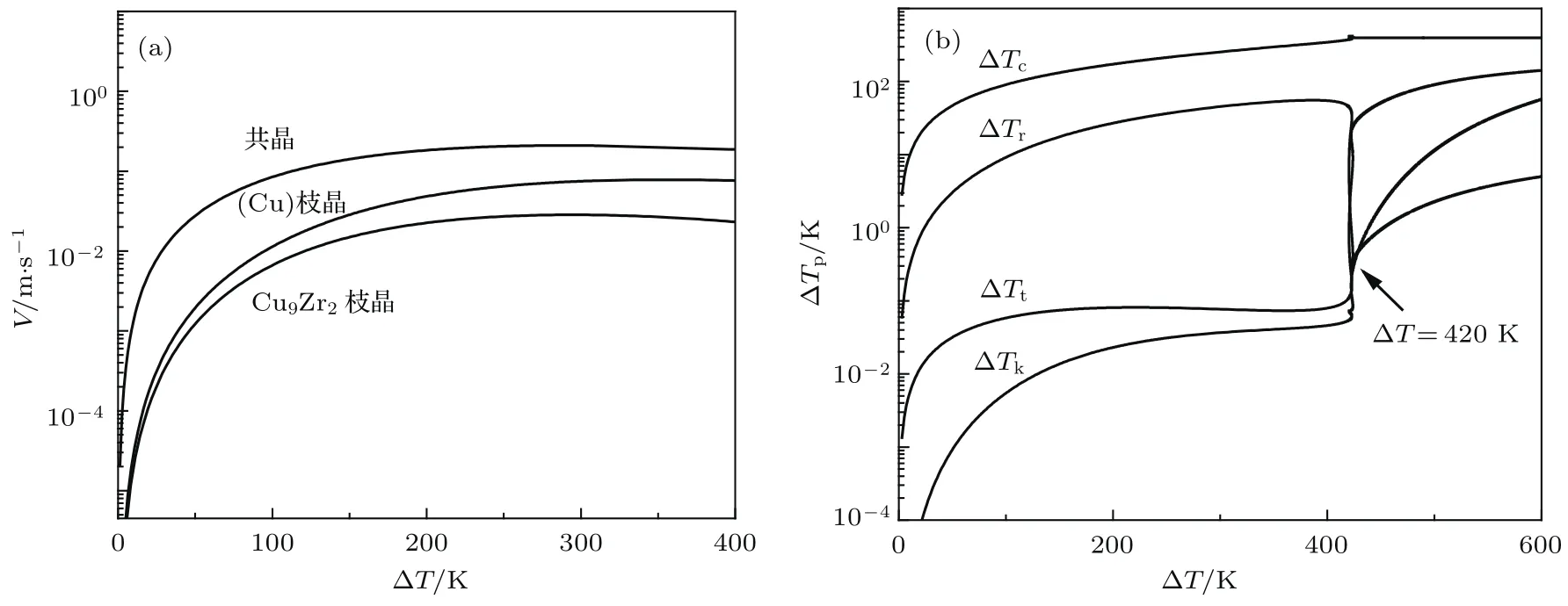

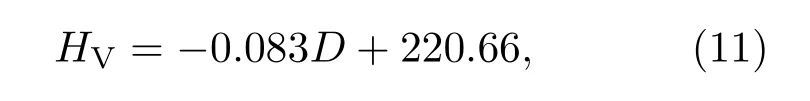

对Cu-10 w t.%Zr亚共晶、Cu-12.27 w t.%Zr共晶、Cu-15 w t.%Zr过共晶合金测定显微组织的硬度结果如图9所示.图9(a)为Cu-10 w t.%Zr亚共晶合金凝固组织中初生(Cu)相的结果,随凝固液滴直径减小,显微硬度线性增大,由123 kg/mm2增大到212 kg/mm2,增幅为72.4%,其线性关系如下:

深过冷和高冷速使初生(Cu)枝晶组织细化均匀,从而显微硬度增大.与文献[30]中Cu-72 w t.% Ag测量的显微硬度相比,在同一液滴直径如400µm时,Cu-10 w t.%Zr合金的显微硬度为187.9 kg/mm2,而Cu-72 w t.%Ag的显微硬度为142.8 kg/mm2,且随液滴直径减小,二者的显微硬度值差距增大.

图9 共晶合金的显微硬度随液滴直径的变化 (a)Cu-10 w t.%Zr亚共晶合金中初生(Cu)相;(b)三种共晶合金中的共晶相Fig.9.Variation of m icrohardness as a function versus d rop let d iam eter:(a)Variation of m icrohardness as p rim ary(Cu)of Cu-10 w t.%Zr hypoeu tectic;(b)variation of m icrohardness as eu tectic phase of th ree eutectic alloy.

图9(b)为测定三种合金组织的共晶相得到的显微硬度,在同一液滴直径即相同冷却速率下,显微硬度随合金初始成分的增大而增大,且随液滴直径减小,三者显微硬度均呈现增大趋势,这是由于过冷度和冷却速率的增大,使得共晶组织均匀细化,从而显微硬度增大,提高了合金的力学性能.

4 结 论

本文研究了微重力无容器条件下Cu-Zr共晶合金的液固相变规律,得到如下结论.

1)实验发现,随液滴直径减小,合金熔体冷却速率和过冷度增大,Cu-12.27 w t.%Zr共晶合金凝固组织分布均匀,呈规则层片共晶生长;Cu-10 w t.%Zr亚共晶合金的凝固组织发生由粗大的(Cu)相枝晶与规则层片共晶向不规则共晶演变; Cu-15 w t.%Zr过共晶合金中初生Cu9Zr2金属间化合物以条状生长,其间分布着宏观上呈弯曲状的共晶晶粒组织.在冷却速率较大时,三个合金凝固组织均出现了球状晶胞结构.

2)基于TMK和LKT/BCT模型计算发现枝晶与共晶生长速度随过冷度增大而增大,并且在整个凝固过程中,始终是溶质扩散控制(Cu)相枝晶生长速度.

3)对Cu-10 w t.%Zr亚共晶合金、Cu-12.27 w t.%Zr共晶合金和Cu-15 w t.%Zr过共晶合金显微硬度测定,结果表明,随液滴直径减小,初生(Cu)相显微硬度线性增加,三个合金的共晶相显微硬度均增大,且随初始成分增加而增大.

感谢空间材料科学与技术重点实验室魏炳波教授的持续支持,感谢杨尚京和蔡晓在实验过程中的帮助.

[1]Cao L G,Coch rane R F,M u llis A M 2014 J.A lloys Com pd.615 S599

[2]C lopet C R,Cochrane R F,M u llis A M 2013 Appl.Phys. Lett.102 031906

[3]Cui C J,Zhang J,Xue T,Liu L,Fu H Z 2015 J.M ater. Sci.Techno l.31 280

[4]Hu L,Li L H,Yang S J,W ei B B 2015 Chem.Phys. Lett.621 91

[5]W u M W,X iong SM 2011 Acta Phys.Sin.60 058103 (in Chinese)[吴孟武,熊守美2011物理学报60 058103]

[6]Yan N,W ang W L,Dai F P,W ei B B 2011 Acta Phys. Sin.60 034602(in Chinese)[闫娜,王伟丽,代富平,魏炳波2011物理学报60 034602]

[7]Zhang N N,Luo X H,Feng SB,Ren Y H 2014 J.M ater. Sci.Techno l.30 499

[8]Zhao C C,Zuo X W,W ang E G,N iu R M,Han K 2016 M ater.Sci.Eng.A 652 296

[9]Zuo X W,Guo R,Zhao C C,Zhang L,W ang E G,Han K 2016 J.A lloys Com pd.676 46

[10]ErolM,Büyük U 2016 Trans.Indian.Inst.M et.69 961

[11]Ge L L,Liu R P,LiG,M a M Z,W ang W K 2004 M ater. Sci.Eng.A 385 128

[12]Yang S J,W ang W L,W ei B B 2015 Acta Phys.Sin.64 056401(in Chinese)[杨尚京,王伟丽,魏炳波2015物理学报64 056401]

[13]LüP,W ang H P 2016 Sci.Rep.6 22641

[14]Trivedi R,M agnin P,Ku rz W 1987 Acta M etall.35 971

[15]Lip ton J,Ku rz W,Trived i R 1987 Acta M etall.35 957

[16]Boetinger W J,Coriell S R,Trived i R 1987 Proceedings of the Fourth Conference on Rapid So lidifi cation Processing,Principles and Technologies Baton Rouge, USA,1987 p13

[17]Zhou S H,Napolitano R E 2010 Acta M ater.58 2186

[18]W ang Q,Wang L M,M a M Z,Binder S,Volkm ann T, Herlach D M,W ang J S,Xue Q G,T ian Y J,Liu R P 2011 Phys.Rev.B 83 014202

[19]Gegner J,Shuleshova O,Kobold R,Holland-M oritz D, Yang F,Horn feck W,Bednarcik J,Herlach D M 2013 J. A lloys Com pd.576 232

[20]G ierlotka W,Zhang K C,Chang Y P 2011 J.A lloys Com pd.509 8313

[21]Han X J,Schober H R 2011 Phys.Rev.B 83 224201

[22]W ang N,Li C R,Du Z M,W ang F M,Zhang W J 2006 Calphad 30 461

[23]Yang F,Holland-M oritz D,Gegner J,Heintzm ann P, K argl F,Yuan C C,Sim eoni G G,M eyer A 2014 Europhys.Lett.107 46001

[24]Okam oto H 2008 J.Phase Equilibria.29 204

[25]Levi C G,M ehrabian R 1982 M atall.Trans.A 13 221

[26]Lee E S,Ahn S 1994 Acta M eta ll.M ater.42 3231

[27]Aziz M J 1982 J.Appl.Phys.53 1158

[28]Gale W F,Totem em ier T C 2004 Sm ithells M etals Reference Book(8th Ed.)(Am sterdam:E lsevier Pub lishers Ltd)p8-1

[29]Guo H S,Guo X P 2011 Trans.Nonferm us M et.Soc. China 21 1283

[30]Erol M,Böyük U,Volkm ann T,Herlach D M 2013 J. A lloys Com pd.575 96

PACS:81.30.Fb,61.25.M v,81.05.Bx,81.30.–tDOI:10.7498/aps.66.068101

Liqu id-solid phase transition of Cu-Zr eu tectic alloy under m icrogravity cond ition∗

Chen Ke-Ping LüPeng Wang Hai-Peng†

(Departm ent of Applied Physics,Northwestern Polytechnical University,X i’an 710072,China)

(Received 31 O ctober 2016;revised m anuscrip t received 28 Novem ber 2016)

Eutectic phase transition involves the com petitive nucleation and coup led grow th of two solid phases w ithin one liquid phase.Phase selection especially under unequilibrium condition,m ay result in novel m icrostructures and thus aff ects theperformancesofeutectic alloys.Liquid Cu-10w t.%Zr hypoeutectic,Cu-12.27w t.%Zr eutectic and Cu-15w t.% Zr hypereutectic alloys are rapid ly solidified in the containerless process in a 3 m drop tube.During the experim ents, the Cu-Zr alloys are heated by induction heating in an u ltrahigh vacuum chamber and further overheated to 200 K above their liquidus tem peratures for a few seconds.Then the liquid alloys are ejected out from the small orifice and dispersed into tiny d rop lets after adding the argon gas flow.The solidified sam p les are analyzed by Phenom Pro scanning electron m icroscope and HXD-2000 TMC/LCD m icrohardness instrument.The com petitive nucleation and grow th am ong(Cu)dendrite,Cu9Zr2dendrite and(Cu+Cu9Zr2)eutectic phase becom e m ore and m ore intensive as d rop let diam eter decreases.The layer spacing in Cu-12.27 w t.%Zr eutectic alloy decreases when the undercooling increases. And them icrostructural transition takes p lace from lamellar eutectic to anomalous eutectic.Them icrostructure of Cu-10 w t.%Zr hypoeutectic alloy is characterized by(Cu)dendrite and lam ellar eutectic.W hereas the m icrostructure in Cu-15 w t.%Zr hypereutectic alloy consists of Cu9Zr2dendrite and lam ellar eutectic.For the Cu-10 w t.%Zr hypoeutectic alloy,w ith the decrease of drop let size,the primary(Cu)phase transform s from coarse dend rites into equiaxed grains, and the volum e fraction of(Cu)dendrite becom es larger and larger.As for Cu-15 w t.%Zr hypereutectic alloy,the prim ary Cu9Zr2interm etallic com pound grow s in a band m anner,and w ith the decrease of d rop let size and increase of cooling rate,the solidified m icrostructure transform s from band Cu9Zr2dendrite p lus lamellar eutectic into spherical cell structure.The three alloys reach m axim al undercooling at 177 K,156 K and 204 K,respectively.The Trivedi-M agnin-Kurz and Lip ton-Kurz-Trivedi/Boetinger-Coriell-Trivedimodels are used to analyze the dend ritic and eutectic grow th as a function of undercooling.Theoretical analysis indicates that both dendritic grow th and eutectic grow th are controlled by solute diff usion during liquid-solid phase transition.To further investigate the eff ects of cooling rate and undercooling on themechanical properties of Cu-Zr eutectic alloys,them icrohardness of each of diff erent phases is determ ined.The m icrohardness of the prim ary(Cu)phase w ithin Cu-10 w t.%Zr hypoeutectic alloy is strengthened w ith the increase of cooling rate.Them icrohardness of eutectic w ithin the three alloys also increases w ith increasing the cooling rate and the initial alloy com position of the alloy.

rapid solidification,high undercooling,eutectic,m icrogravity

10.7498/aps.66.068101

∗国家自然科学基金(批准号:51474175,51522102)和陕西省工业科技攻关项目(批准号:2015GY 138)资助的课题.

†通信作者.E-m ail:hpwang@nw pu.edu.cn

*Project supported by the National Natural Science Foundation of China(G rant Nos.51474175,51522102)and the Science and Technology Program of Shaanxi Province,China(G rant No.2015GY 138).

†Corresponding author.E-m ail:hpwang@nw pu.edu.cn

——以内蒙古伊敏煤为例