调头镗孔工艺对长深孔同轴度的影响及控制

□朱达新□马树元

1.江苏省江阴中等专业学校机电系江苏江阴214400 2.北京理工大学机械与车辆学院北京100081

调头镗孔工艺对长深孔同轴度的影响及控制

□朱达新1□马树元2

1.江苏省江阴中等专业学校机电系江苏江阴214400 2.北京理工大学机械与车辆学院北京100081

采用传统长深孔镗削方法加工箱体、支架类零件中同轴孔系跨距较大的孔,难以满足高同轴度的要求。通过分析同轴度误差产生的主要原因,对传统调头镗孔加工方法进行改进。分析了改进后的调头镗孔工艺要点,并比较了工艺改进前后的优缺点,可供相关工作参考。

在单件小批量箱体零件的加工中,经常会遇到同轴孔系跨距较大的加工件。在卧式镗床上利用工作台回转180°调头镗削跨距较大的孔时,因尺寸过大及工作台存在转角误差等因素,导致同轴的两端孔同轴度误差较大,达不到图纸要求而产生废品。针对以上问题,笔者就实际生产中改进镗床调头镗孔工艺以保证加工同轴度的方法作介绍。

1 长深孔镗削一般加工方法

(1)用模板镗削长深孔。这一方法的前提是在镗模已经定好孔径,操作时只需校正镗模即可,适用于批量生产,缺点是镗模生产成本较高。

(2)采用镗床后立柱支撑长镗杆。长镗杆是卧镗的附件之一,能有效解决长深孔的镗孔问题,但由于有时台阶孔的孔径尺寸差别较大,镗杆直径不相符合,加之安装长镗杆有一定难度,因此这一方法也用得比较少[1]。

2 传统调头镗孔加工方法

传统的调头镗孔工艺是先找正工件镗削一端后,工作台回转180°镗另一端孔。调头镗孔是长深孔镗削的一种工艺,这一方法比较简单,不需要添置工夹具,特别适合单件长深孔工件加工,但加工精度不高[2]。

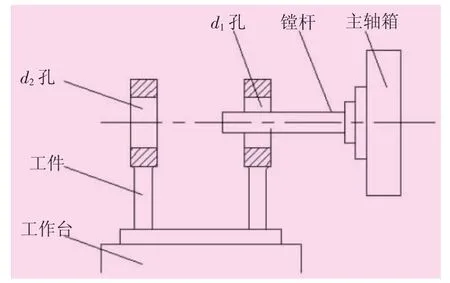

如图1所示,工件在工作台上装夹完后,先找正两孔中心线划线和d1孔基圆划线,镗削d1孔达到图纸尺寸要求,然后松开工作台回转180°定位,伸长镗床主轴箱中的主轴或加工测量杆,利用百分表进行d1孔已加工表面校圆,再镗削d2孔达到图纸要求。

图1 传统调头镗孔加工方法

调头镗孔方法的优点为操作方便,适用于同轴度要求不高的零件加工,调整辅助时间短,效率高[3];缺点为需要两次定位,工作台回转180°的角度误差较大,不适用于同轴度及加工精度要求较高的孔加工[4]。

3 影响调头镗孔同轴度的分析

针对机床精度的几何误差引起的调头镗孔同轴度误差,可以按调头镗孔的要求提高机床本身的精度,按镗床精度表中的机床方面影响调头镗孔同轴度误差表所列各项要求,将误差减小到允许的程度。如工作台倾斜所产生的倾角及在Y方向的线值偏差,对调头镗孔同轴度的影响很大,需要分析计算或实测差值,然后规定出这些倾斜角及线值误差的允许值[5]。

为减小工件定位夹紧的误差,加工件定位面的选择很重要。一是要选择已加工过的平面,而且平面要平。二是刚性要好,在定位装夹时不易产生变形,否则当调头镗孔加工结束时,即使当时测量两孔的同轴度符合要求,但松开压板卸下工件后,工件还会出现一定的弹性变形量,这也是导致工件同轴度误差产生的原因之一[6]。

4 改进后调头镗孔加工方法

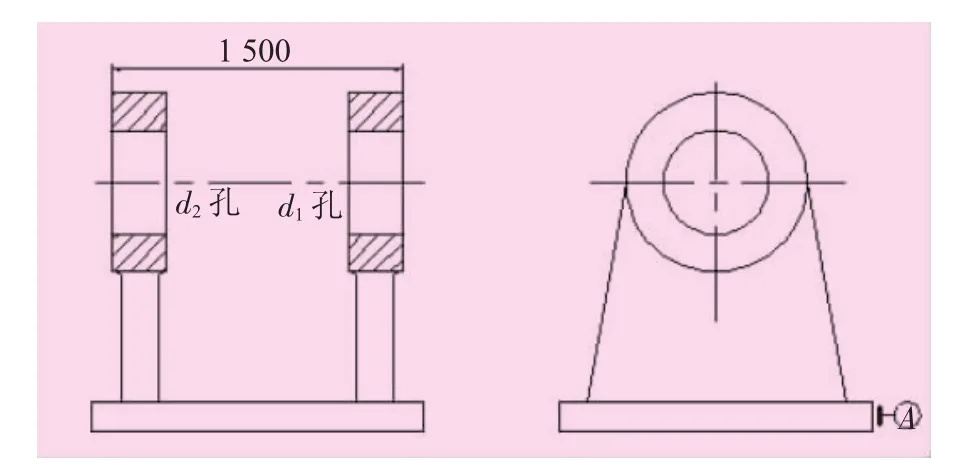

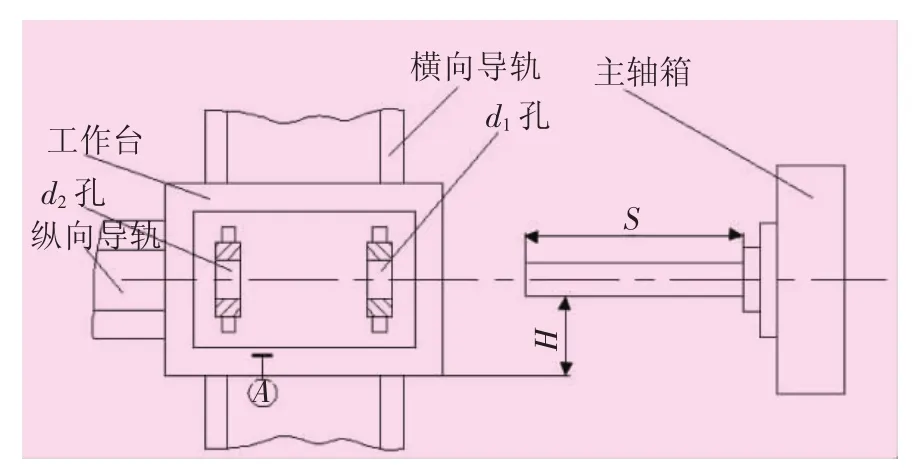

需两端加工孔的支架或箱体类加工件如图2所示,d1、d2孔同轴度要求为0.04 mm,加工示意图如图3所示。加工出工艺侧基准面A,在镗削d1孔前调整装夹工件,使工件侧基准面A与工作台纵向移动平行,平行度误差小于0.01 mm/m,用百分表校对。利用镗床主轴外圆作基准的办法进行调整,使机床主轴中心与侧基准面A重合在一个基面上,工作台横向移动距离H,镗削d1孔。

图2 支架类工件图

图3 支架类工件加工示意图

d1孔镗削完后,工作台回转180°,用百分表校正工件侧基准面A与工作台在纵向导轨上纵向移动平行,平行度误差小于0.01 mm/m,然后再利用镗床主轴外圆作基准,使机床主轴中心与侧基准面A重合在一个基面上,工作台通过横向导轨横向移动距离H,镗削d2孔。

如果工件上没有较长的侧基准面,可以在工件适当位置点焊样板铁,作工艺搭子,表面加工后作为基准面,也可以在工件侧面放一平尺作为工艺基准,然后用同样的方法进行校对镗孔。

采用改进后的调头镗削加工工艺,既消除了工作台回转180°的角度定位误差,还消除了工作台的纵向移动误差[7]。

5 改进后加工要点

如图3所示,先按划线找正两孔中心线,再精加工侧基准面A,表面粗糙度等级越高越好。工作台调到0°位,再调整工件侧基准面A与工作台纵向移动平行。要求用百分表或千分尺反复校调,平行度误差小于0.01 mm/m。

调整机床主轴中心与侧基准面A重合,可通过测量镗杆外径,结合镗床数显数据校对,并将数显调至0位,然后移动距离H。

镗杆移动距离H后,只要按图纸上下校对,定出中心孔,然后再结合镗床数显数据在纵横两个方向调到0位,精镗d1孔,达到图纸要求。接着工件回转180°,用同样的方法校调并精镗d2孔,要求工作台横向移动距离H,主轴高度、刀杆S值及切削参数等不变[8]。

6 结束语

通过以上加工工艺分析可知,加工同轴度要求不高的同轴孔系,通常可以采用常用的调头镗孔方法;加工同轴度要求较高的箱体、支架类工件则可以采用改进后的调头镗孔方法。

改进后的调头镗孔加工方法适用于同轴孔系中跨度较大的孔,尤其适用于中小批量工件的加工,可以消除工艺系统的一些误差[9],缺点是调整时间长,难适应大批量生产,对操作技术要求较高[10]。

试验证明,借助于辅助工具并采用合理的加工方法及误差补偿等措施,可以提高机床等设备的精度,确保调头镗削时的同轴度要求,进而保证加工质量。

[1]路世强,刘来章,李林,等.数控车床深孔镗削结构的分析与应用[J].制造技术与机床,2015(7):90-92.

[2]龚俊,王玮.大直径深孔镗削加工的新方法[J].新技术新工艺,2010(6):17-19.

[3]戴世君,王俊华.高锰钢的镗削加工[J].机械设计与制造,2004(1):93-94.

[4]薛东岭,王保铭,赵泽.精镗时提高箱体孔同轴度精度的途径[J].制造技术与机床,2005(3):85-86.

[5]邱文亮.远距离孔同轴度测量误差探讨[J].机车车辆工艺,2002(2):33-36.

[6]冯彩霞,张喜群,李娟.加工超高强度钢的深孔镗削刀具[J].工具技术,2008,42(1):127.

[7]王峻.现代深孔加工技术[M].哈尔滨:哈尔滨工业大学出版社,2005.

[8]王宏亮,廖结安,刘战锋.一种新型深孔镗刀研制[J].机械设计与制造,2011(5):171-173.

[9]刘裕先.调头镗孔同轴度的研究[J].机床与液压,2000(1): 83-86.

[10]都军,贾国宪,董恩荣,等.缸筒深孔镗削工艺改进前后工艺特点分析[J].机械制造,2013,51(1):63-65.

(编辑:丁罡)

It is difficult to meet the requirements of high coaxiality by using the traditional boring method for long and deep hole to process the coaxial holes with large span in box-type parts and bracket parts.By analyzing the main causes of the error in coaxiality,the traditional method for turnaround boring was improved.The key points of the improved boring process were analyzed while the advantages and disadvantages of the process before and after the improvement ware compared togive a reference for relevant work.

镗削;工艺;研究

Boring;Process;Study

TH122;TG506

B

1672-0555(2017)02-041-03

2016年12月

朱达新(1971—),男,硕士研究生,高级讲师,主要从事机械及相关专业机电一体化教学和研究工作。