复合菌剂对辣椒发酵过程中亚硝酸盐含量的影响

黄珊,王修俊*,范志平,沈畅萱

(1.贵州大学发酵工程与生物制药省级重点实验室,贵州贵阳550025;2.贵州大学酿酒与食品工程学院,贵州贵阳550025;3.贵州大学化学与化工学院,贵州贵阳550025)

复合菌剂对辣椒发酵过程中亚硝酸盐含量的影响

黄珊1,2,王修俊1,2*,范志平1,3,沈畅萱1,2

(1.贵州大学发酵工程与生物制药省级重点实验室,贵州贵阳550025;2.贵州大学酿酒与食品工程学院,贵州贵阳550025;3.贵州大学化学与化工学院,贵州贵阳550025)

以新鲜辣椒为原料,将从泡菜中分离出来的优势菌株制备成复合菌剂,研究自然发酵和复合菌剂发酵对发酵辣椒中亚硝酸盐含量的影响。在单因素试验的基础上,通过正交试验确定最佳生产工艺参数。结果表明,最佳工艺条件为食盐质量分数4%,蔗糖质量分数1%,复合菌剂接种量6%,发酵温度30℃,发酵时间72 h。在此条件下,发酵辣椒的亚硝酸盐含量为1.21 mg/kg,与自然发酵辣椒相比,成熟期由168 h缩短为72 h,亚硝酸盐含量由3.94 mg/kg下降至1.21 mg/kg,不仅缩短了发酵周期且提高了产品的食用安全性。

发酵辣椒;自然发酵;复合菌剂;亚硝酸盐

发酵辣椒作为泡菜的一种,是新鲜辣椒经过含有调料的一定浓度的食盐水浸渍之后并通过以乳酸菌为主导发酵而成的传统发酵制品[1-3],以其独特的口感风味受到许多人的喜爱,同时也增加了辣椒的附加值,推动经济的发展。

我国泡菜加工历史悠久,传统泡菜是以自然发酵为主,高度依赖发酵过程中自然存在的乳酸菌[4]。但在其加工过程中,参与作用的微生物种类繁多,发酵时间过长,产品质量不稳定,同时蔬菜中高含量的硝酸盐[5-8],在有害微生物及其硝酸盐还原酶的作用下,可以在发酵过程中将硝酸盐还原成亚硝酸盐,导致产品中亚硝酸盐含量高[9-12],最终使泡菜的品质、食用安全性及口感受到极大的影响,严重制约了泡菜的生产与销售[13-14],其中亚硝酸盐是一种毒性很强的致癌物,易与胺合成一种致癌物亚硝胺[15-18],广泛引起人们的关注。因此如何能使发酵过程可控化,缩短发酵周期、提高产品质量稳定性、减少发酵蔬菜中亚硝酸盐含量,已成为了国内外学者的研究重点。

ANNA M等[19-21]研究表明,传统的蔬菜发酵模式已经不能满足其发展趋势,取而代之的将是一次性直投式粉末发酵剂。袁亚等[22-24]研究表明,乳酸菌纯种发酵可以有效解决发酵周期长、亚硝酸盐含量高的问题。接种纯种乳酸菌发酵辣椒,能加速优势菌群的形成,抑制有害微生物的繁殖,同时乳酸菌可以降解部分亚硝酸盐,从而减少亚硝酸盐的产生,最终缩短生产周期,提高生产效率,保障产品食用安全性和质量稳定性,改善产品的品质及口感。

本实验通过研究自然发酵和复合菌剂发酵对辣椒制品中亚硝酸盐含量的影响,以及食盐含量、蔗糖含量、复合菌剂接种量、发酵温度和发酵时间对复合菌剂发酵辣椒生产中亚硝酸盐含量的影响,利用单因素和正交试验优化工艺,确定最佳生产工艺参数,旨在为发酵辣椒大规模工业化生产提供理论依据,提高产品食用安全性和质量稳定性。

1 材料与方法

1.1 材料与试剂

新鲜辣椒:贵阳市花溪区吉林村农贸市场;白砂糖(食品级):武汉成达食品有限公司;食盐(食品级):四川久大制盐有限公司;复合菌剂:肠膜明珠串菌(Leuconostoc mesenteroides)C6,肠膜明珠串菌(Leuconostoc mesenteroides)B2,植物乳杆菌(Lactobacillus plantarum)G3,菌种比例为C6∶B2∶G3=1∶1∶1,由贵州大学发酵工程与生物制药省级重点实验室提供。

1.2 仪器与设备

FA1004电子精密天平:上海良平仪表有限公司;SPX-150C恒温恒湿培养箱:上海博迅实业有限公司医疗设备厂;泡菜坛:四川省泸县海罗玻璃厂;LS-1F净化工作台:上海索普仪器有限公司;XFS-280A手提式压力蒸汽灭菌锅:浙江新丰医疗器械有限公司;722S分光光度计:上海精密科学仪器有限公司。

1.3 方法

1.3.1 发酵辣椒的工艺流程及操作要点

操作要点:挑选颜色均一、无机械损伤、大小均匀、无病虫害、成熟度均一(8成熟)的新鲜辣椒。在去梗过程中保证辣椒的完整性,然后用流动水清洗2~3遍,晾干辣椒表面的水后与食盐、蔗糖等混匀后立即装坛。泡菜坛应经检验无泄漏、破损,洗净消毒备用。发酵过程中要随时注意发酵坛的密封性,同时每隔24h测定发酵液中亚硝酸盐含量。

1.3.2 发酵工艺优化单因素试验设计

(1)食盐含量对亚硝酸盐含量的影响

选用1%、3%、5%、7%、9%五个不同的盐含量,蔗糖含量为1%,复合菌剂接种量为4%,发酵温度为30℃,分别在0、24h、48h、72h、96h和120h测定发酵液中亚硝酸盐含量。

(2)蔗糖含量对亚硝酸盐含量变化的影响

选用0.5%、1.0%、1.5%、2.0%、2.5%五个不同的蔗糖含量,食盐含量为4%,复合菌剂接种量为4%,发酵温度为30℃,分别在0、24 h、48 h、72 h、96 h和120 h测定发酵液中亚硝酸盐含量。

(3)复合菌剂接种量对亚硝酸盐含量的影响

选用1%、3%、5%、7%、9%五个不同的复合菌剂接种量,食盐含量为4%,蔗糖含量为1%,发酵温度为30℃,分别在0、24 h、48 h、72 h、96 h和120 h测定发酵液中亚硝酸盐含量。

(4)发酵温度对亚硝酸盐含量的影响

选用24℃、27℃、30℃、33℃、36℃五个不同的温度,食盐含量为4%,蔗糖含量为1%,复合菌剂(肠膜明珠串菌C6∶肠膜明珠串菌B2∶植物乳杆菌G3=1∶1∶1,)接种量为4%,分别在0、24 h、48 h、72 h、96 h和120 h测定发酵液中亚硝酸盐含量。

(5)发酵时间对亚硝酸盐含量的影响

选用24 h、48 h、72 h、96 h、120 h五个不同的时间,食盐含量为4%,蔗糖含量为1%,复合菌剂接种量为4%,发酵温度为30℃,测定发酵液中亚硝酸盐含量。

1.3.3 发酵工艺优化正交试验设计

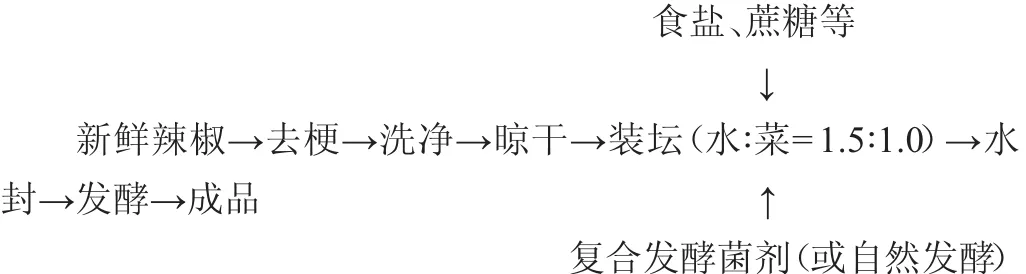

为了研究各影响因素对复合菌剂发酵辣椒工艺的影响,优选出最佳辣椒发酵工艺参数条件,在单因素试验的基础上,选取食盐含量(A)、蔗糖含量(B)、接种量(C)、发酵温度(D)和发酵时间(E)5个因素,选用L16(45)正交设计,以亚硝酸盐含量为考察指标,对复合菌剂发酵辣椒的工艺条件进行优化。正交试验因素与水平见表1。

表1 发酵工艺优化正交试验因素与水平Table 1 Factors and levels of orthogonal experiments for fermentation technology optimization

1.3.4 测定方法

发酵辣椒中的亚硝酸盐的测定采用分光光度计法,参照食品安全国家标准GB/T 5009.33—2010《食品中亚硝酸盐与硝酸盐的测定》中的盐酸萘乙二胺比色法测定发酵辣椒中的亚硝酸盐含量[25]。亚硝酸盐标准曲线的制作:准确称取0.100 0 g亚硝酸钠,加水移入1 000 mL容量瓶,加水稀释至刻度,混匀。吸取上述10 mL亚硝酸钠标准溶液,置于100 mL容量瓶,加水稀释至刻度。然后取0、0.10 mL、0.20 mL、0.30 mL、0.40 mL、0.50 mL亚硝酸钠标准使用液,分别置于50 mL的带塞比色管中,分别加入2 mL对氨基苯磺酸溶液,混匀,放置3~5 min,加入1 mL盐酸萘乙二胺溶液,加水至刻度,混匀,静置15 min,于波长538 nm处测定吸光度值。以亚硝酸钠标准曲线回归方程,计算发酵辣椒中的亚硝酸盐含量。

2 结果与分析

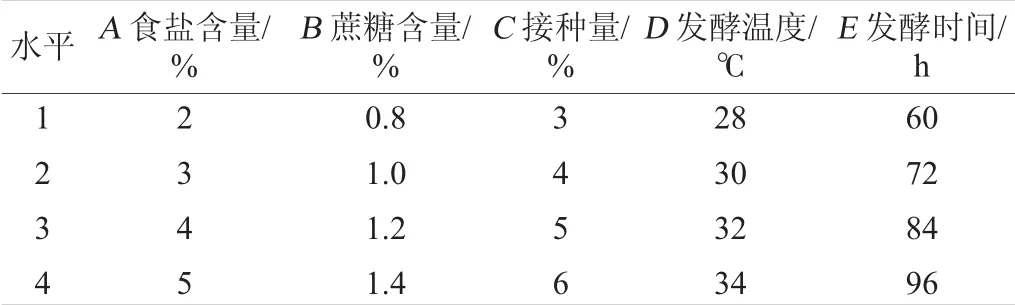

2.1 亚硝酸盐标准曲线的绘制

以亚硝酸钠含量(x)为横坐标,吸光度值(y)为纵坐标,绘制的亚硝酸盐标准曲线,结果见图1。由图1可知,亚硝酸盐标准曲线的回归方程为y=0.775 3x+0.004 3,相关系数R2=0.999 2,表明二者线性关系良好。2.2自然发酵辣椒中亚硝酸盐含量变化

图1 亚硝酸盐标准曲线Fig.1 Standard curve of nitrite

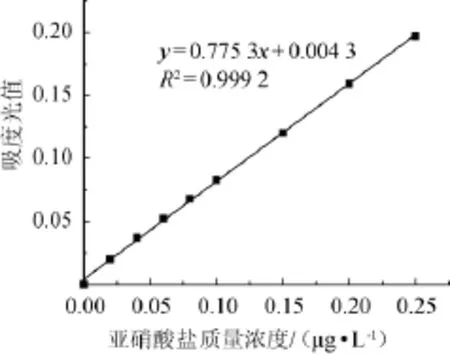

将辣椒按照上述1.3.1的发酵辣椒的工艺流程进行发酵。选择食盐含量为4%,蔗糖含量为1%,发酵温度为30℃进行自然发酵。其亚硝酸盐含量变化结果见图2。由图2可知,在0~48 h内随时间增加,亚硝酸盐含量逐渐增大,在发酵48 h时达到亚硝酸盐峰,峰值为7.68 mg/kg,然后随着时间增加亚硝酸盐含量逐渐减少,到成熟期(pH在3.4左右)即168 h时亚硝酸盐含量约为4 mg/kg,随后基本保持平衡状态。其主要原因是自然发酵初期,由于氧气存在,导致杂菌的快速生长代谢,将泡菜中的硝酸盐转化为亚硝酸盐。因此,亚硝酸盐含量在初期时会逐步增加。但随着微生物代谢活动的持续,氧气被消耗殆尽,此时有利于泡菜中乳酸菌的生长,同时抑制了其他微生物的生长,使乳酸菌成为优势微生物,降解亚硝酸盐,导致亚硝酸盐含量下降。发酵后期,随着乳酸菌的生长代谢,发酵液中的乳酸堆积,抑制了发酵菌株的生长,使得亚硝酸盐含量保持平衡状态。

图2 自然发酵辣椒亚硝酸盐含量随时间的变化Fig.2 Change of nitrite content with time of natural fermented chili

2.3 单因素试验结果

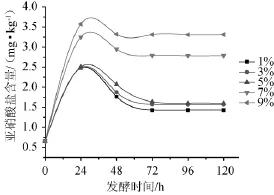

2.3.1 食盐含量对复合菌剂发酵辣椒中亚硝酸盐含量的影响

考察不同的食盐含量对发酵辣椒中的亚硝酸盐含量的影响,结果见图3。由图3可知,在0~24 h随着时间的增加,不同食盐含量发酵辣椒中的亚硝酸盐含量都在增加,且食盐含量越高,亚硝酸盐含量增加得越快,且都在24 h左右到达顶峰随后减少,这是由于食盐的添加,抑制部分杂菌生长代谢,减少了硝酸盐还原酶的生成,阻断了亚硝酸盐的形成。同时添加了复合菌剂,使得菌株在短时间内迅速成为发酵的优势菌株,促进了亚硝酸盐的降解。使得与自然发酵相比,亚硝酸盐含量的峰值提前到来。食盐浓度越高,最后平衡时亚硝酸盐含量越高。食盐含量在1%、3%和5%时都能使发酵辣椒在72 h后亚硝酸盐含量<1.7 mg/kg,而食盐含量为7%、9%时,其最后的产品中亚硝酸盐含量过高,主要可能是由于食盐含量过高,发酵辣椒中微生物的生命活动受到抑制,导致对亚硝酸盐的降解量变小,也有可能是有害微生物将硝酸盐还原为亚硝酸盐,导致亚硝酸盐增加[5-8]。考虑到最终产品中亚硝酸盐含量,选择食盐含量3%较为适宜。

图3 食盐含量对发酵辣椒亚硝酸盐含量的影响Fig.3 Effect of salt concentration on nitrite content of fermented chili

2.3.2 蔗糖含量对复合菌剂发酵辣椒中亚硝酸盐含量的影响

考察不同的蔗糖含量对发酵辣椒中的亚硝酸盐含量的影响,结果见图4。由图4可知,不同蔗糖含量发酵辣椒中的亚硝酸盐含量都在24 h左右到达顶峰。主要因为在发酵初期,发酵系统中酸性环境尚未形成,不能抑制杂菌的生长代谢,导致蔬菜中硝酸盐被还原,引起亚硝酸盐含量升高,但是添加的乳酸菌,在蔗糖的促进下迅速生长成为优势菌株,产生大量有机酸,加快了亚硝酸盐的降解。与自然发酵相比,亚硝酸盐含量的峰值提前到来。蔗糖含量0.5%~1.0%时,随着蔗糖含量的逐渐升高,最终产品中亚硝酸盐含量越低。可能是随着蔗糖含量的增大,对发酵菌株的生长繁殖促进作用越强,使得菌株在短时间内迅速成为发酵的优势菌株,从而促进了亚硝酸盐的降解,蔗糖含量在1.5%~2.5%时,随着蔗糖含量的逐渐升高,最终产品中亚硝酸盐含量越高,可能是蔗糖含量的增大,抑制了发酵菌株的生长,从而减少了对亚硝酸盐的降解,同时高蔗糖浓度,为其他有害微生物提供了养分,使其开始生长代谢,把发酵液中的硝酸盐转化为亚硝酸盐,导致亚硝酸盐有所增加。考虑亚硝酸盐含量选择蔗糖含量1%较为适宜。

图4 蔗糖含量对发酵辣椒亚硝酸盐含量的影响Fig.4 Effect of sucrose concentration on nitrite content of fermented chili

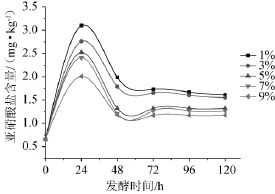

2.3.3 复合菌剂接种量对复合菌剂发酵辣椒中亚硝酸盐含量的影响

图5 接种量对发酵辣椒亚硝酸盐含量的影响Fig.5 Effect of inoculum on nitrite content of fermented chili

考察不同的复合菌剂接种量对发酵辣椒中的亚硝酸盐含量的影响,结果见图5。由图5可知,不同复合菌剂接种量发酵辣椒中的亚硝酸盐含量都在24 h左右到达顶峰。主要因为在发酵初期,大量杂菌的生长代谢,导致蔬菜中硝酸盐被还原,引起亚硝酸盐含量升高。随着添加的复合菌剂迅速生长成为优势菌株,产生大量有机酸,加快了亚硝酸盐的降解。使得与自然发酵相比,亚硝酸盐含量24 h左右到达顶峰。随着复合菌剂接种量逐渐增大,最后产品中亚硝酸盐含量越低,复合菌剂接种量为9%,亚硝酸盐含量最低,复合菌剂接种量为5%和7%时,亚硝酸盐含量基本相同,略高于接种量为9%时亚硝酸含量。这主要因为添加了复合菌剂,在发酵初期复合菌株就成为发酵的优势菌,抑制了其他有害微生物的生长繁殖,通过自身的迅速产酸和酶作用降解亚硝酸盐,使得最后产品中的亚硝酸盐含量最低。虽然接种量为9%时,亚硝酸盐含量最低,但是增加接种量,在实际生产中也会增加生产成本的投入。考虑亚硝酸盐最终含量并结合实际生产考虑,选择复合菌剂接种量为5%较为适宜。

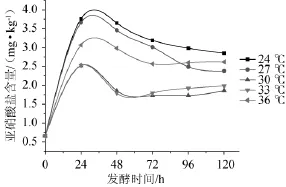

2.3.4 发酵温度对复合菌剂发酵辣椒中亚硝酸盐含量的影响

考察不同的发酵温度对发酵辣椒中的亚硝酸盐含量的影响,结果见图6。由图6可知,在30℃和33℃条件下,发酵辣椒中的亚硝酸盐含量在24h左右到达峰值,在72h时亚硝酸盐含量最低,在72 h以后稍微升高,随后趋于平稳。主要是因为在发酵初期复合菌剂在适宜温度下生长代谢旺盛,抑制了其他微生物的生长,同时降解亚硝酸盐能力增强,使得与自然发酵相比,峰值提前到来。但此温度也是部分杂菌的适宜生长温度,在发酵后期杂菌开始生长代谢导致亚硝酸盐有所增加。在24℃、27℃、36℃条件下,发酵辣椒中的亚硝酸盐含量在36h左右到达峰值,且最终的亚硝酸盐含量也比较高,因为菌株C6的最适生长温度为28~32℃;菌株B2的最适生长温度为30~35℃;菌株G3的最适生长温度为30~45℃[22],过高或过低的温度影响了复合菌剂的生长,使得与30℃和33℃相比,亚硝酸盐含量峰值延迟。综合亚硝酸盐含量并考虑复合菌剂的适宜生长温度,选择发酵温度为30℃较为适宜。

图6 发酵温度对发酵辣椒亚硝酸盐含量的影响Fig.6 Effect of fermention temperature on nitrite content of fermented chili

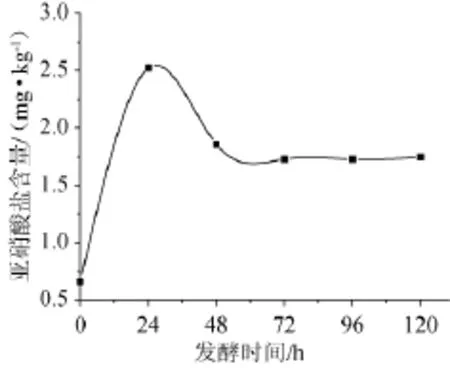

2.3.5 发酵时间对复合菌剂发酵辣椒中亚硝酸盐含量的影响

考察不同的发酵时间对发酵辣椒中的亚硝酸盐含量的影响,结果见图7。由图7可知,在0~24 h时,随着时间的增加亚硝酸盐含量逐渐增加,在24 h左右到达峰值,主要因为在发酵前期,有氧的存在,杂菌快速生长,导致蔬菜中硝酸盐被还原成为亚硝酸盐,随着发酵时间的增加氧气被消耗殆尽,添加的复合菌剂在短时间内迅速成为发酵的优势菌株,促进了亚硝酸盐的降解。与自然发酵相比,提前了峰值到来时间。从24~72 h,随着时间的增加发酵辣椒中亚硝酸盐含量迅速减小,随后有所增加,最后趋于平稳,这可能是因为复合菌剂在72 h时完成了发酵,其后其他杂菌也开始生长导致亚硝酸盐含量的增加;因此选择发酵时间为72h较为适宜。

图7 发酵时间对发酵辣椒亚硝酸盐含量的影响Fig.7 Effect of fermention time on nitrite content of fermented chili

2.4 正交试验优化发酵工艺

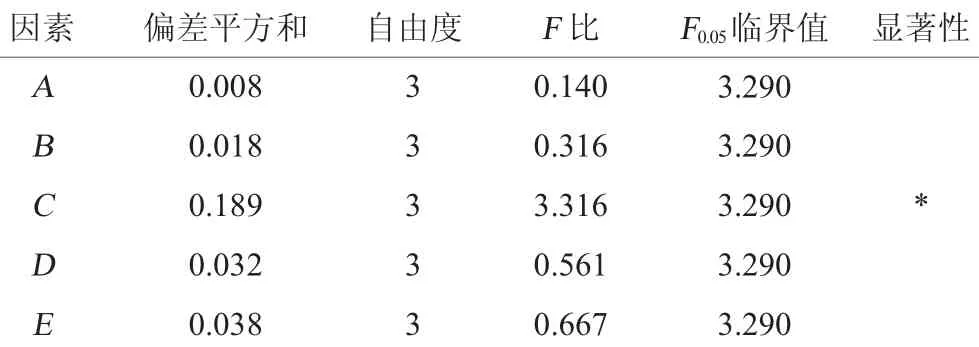

在单因素试验结果的基础之上,采用L16(45)正交设计,以亚硝酸盐含量为评价指标,对发酵辣椒的工艺条件进行优化。优化正交试验结果与分析见表2,方差分析见表3。

由表2可知,影响复合菌剂发酵辣椒中亚硝酸盐含量的主次因素依次是接种量>发酵时间>发酵温度>蔗糖含量>食盐含量,得到的优化方案为A3B2C4D2E2,即食盐含量为4%,蔗糖含量为1%,复合菌剂接种量为6%,发酵温度为30℃,发酵时间为72h。在此条件下进行3次验证试验,亚硝酸盐含量平均值为1.213 mg/kg。由表3可知,5个因素中菌剂接种量对亚硝酸盐含量有显著性影响(P<0.05)。与自然发酵辣椒相比,成熟期由168h缩短为72 h,亚硝酸盐含量由3.937mg/kg降为1.213mg/kg,大大减少了生产周期,提高了产品的食用安全性。

表3 正交试验结果方差分析Table 3 Variance analysis of orthogonal experiments results

3 结论

选择复合发酵菌剂对辣椒进行发酵的单因素试验,在单因素试验的基础上,经正交试验优化出复合菌剂发酵辣椒的最佳工艺条件是食盐含量为4%,蔗糖含量为1%,复合菌剂接种量为6%,发酵温度为30℃,发酵时间为72 h。在此条件下产品的亚硝酸盐含量为1.213 mg/kg。同时与自然发酵辣椒相比亚硝酸盐含量峰值出现的时间从48 h提前到了24 h,成熟期由168 h缩短为72 h,亚硝酸盐含量由3.937mg/kg降为1.213mg/kg,大大减少了生产成本,提高了产品的食用安全性。

[1]刘嘉,陈杰,孙文彬.顶空固相微萃取-气质联用技术分析发酵辣椒的挥发性成分[J].食品科学,2011,32(24):254-260.

[2]ZHANG M,WU J R,LI X.Survey of nitrite in the naturally fermented sour pickled cabbages in northeast of China[J].Adv Mat Res,2013,23 (4):409-412.

[3]CAPLICE E,FITZGERALD G F.Food fermentations:role of microorganisms in food production and preservation[J].Int J Food Microbiol, 1999,50(1-2):131-149.

[4]YAN P M,XUE W T,TAN S S.Effect of inoculating lactic acid bacteria starter cultures on the nitrite concentration of fermenting Chinese paocai [J].Food Control,2008,19(1):50-55.

[5]JI F D,JI B P,LI B,et al.Effect of fermentation on nitrate,nitrite and organic acid contents in traditional pickled Chinese cabbage[J].J Food Process Preserv,2009,33(S1):175-186.

[6]胡晓清,潘露,王汝毅.发酵蔬菜中乳酸菌的功能性与安全性研究进展[J].现代食品科技,2012,28(11):1606-1611.

[7]卢晓黎,尼海峰.发酵蔬菜功能菌研究与应用进展[J].中国食品学报,2012,12(2):1-6.

[8]杨雪.发酵蔬菜中乳酸菌的分离鉴定及其应用研究[D].武汉:武汉工业学院,2008.

[9]JIANG H T.Study on the fermentation of the package pickle of Sichuan [J].Food Sci,1994,13(4):39-41.

[10]李书华,蒲彪,陈封政.VC和发酵温度对泡仔姜中亚硝酸盐的影响[J].中国酿造,2006,25(2):34-36.

[11]马占玲.白菜和酸菜中亚硝酸盐含量的变化规律[J].安徽农业科学,2012,40(11):6505-6506,6509.

[12]李雪萍,孟宪刚,李建宏.泡菜中亚硝酸盐消减方法的研究进展[J].中国农业科技导报,2012,14(5):90-95.

[13]陆利霞,孙芸,葛雅,等.直投式发酵剂制备几种泡菜的研究[J].南京晓庄学院学报,2007,28(3):53-56.

[14]寿禹亮,刘丽波,李艾黎,等.直投式发酵剂生产四川泡菜的研究[J].食品工业科技,2012,33(8):236-238.

[15]OZTEK N,NUTKU M S,ERIN F B.Simultaneous determination of nitriteandnitrateinmeatproductsandvegetablesbycapillaryelectrophores [J].Food Chem,2002,76(8):103-106.

[16]黄丽慧,张雁,陈于陇,等.发酵蔬菜中亚硝酸盐消长规律及调控技术的研究进展[J].食品科学,2013,34(5):303-307.

[17]JIANG R,JIN Y,WANG G Q.Determination of nitrite and nitrate in vegetables and fruits byion chromatography[J].Anal Instrum,2003,24 (4):123-127.

[18]DU S T,ZHANG Y S,LIN X.Accumulation of nitrate in vegetables and itspossibleimplicationstohumanhealth[J].Agr Sci China,2007,6(10): 1246-1255.

[19]ANNA M,RIITTA P P,MARJUKKA A.Comparison of antioxidant activities of oion and garlic extracts by inhibition of lipid perxidation and radical scavenging activity[J].Food Chem,2005,81(4):485-493.

[20]刘宗敏,周红丽,谭兴和.泡菜中乳酸菌的研究进展[J].中国酿造,2016,35(10):18-21.

[21]王卫东,陈安徽,杨万根,等.人工发酵蔬菜的研究进展[J].食品科学,2010,31(21):413-416.

[22]袁亚,池金颖,黄丹丹,等.人工接种乳酸菌对泡菜感官品质和亚硝酸盐含量的影响[J].食品工业科技,2012,33(7):119-122.

[23]黄业传,曾凡坤.自然发酵与人工发酵泡菜的品质对比[J].食品工业,2005(3):41-43.

[24]周光燕,张小平,钟凯,等.乳酸菌对泡菜发酵过程中亚硝酸盐含量变化及泡菜品质的影响研究[J].西南农业学报,2006,19(2):290-293.

[25]中国人民共和国国家质量监督检验检疫总局,中国国家标准化管理委员会.GB/T 5009.33—2010食品中亚硝酸盐与硝酸盐的测定[S].北京:中国标准出版社,2010.

Effect of complex microbial inoculants on nitrite contents during chilli fermentation

HUANG Shan1,2,WANG Xiujun1,2*,FAN Zhiping1,3,SHEN Changxuan1,2

(1.Guizhou Provincial Key Laboratory of Fermentation Engineering and Biopharmacy,Guizhou University,Guiyang 550025,China; 2.School of Liquor and Food Engineering,Guizhou University,Guiyang 550025,China; 3.College of Chemistry and Chemical Engineering,Guizhou University,Guiyang 550025,China)

Using fresh chilli as raw materials,the complex microbial inoculants isolated from pickled cabbage were used for chilli fermentation.The effect of complex microbial inoculants fermentation on nitrite content in fermented chill was compared with natural fermentation.On the basis of single factor experiment,the optimal production conditions were determined by orthogonal experiment as follows:salt concentration 4%,sucrose concentration 1%,complex microbial inoculants 6%,fermentation temperature 30℃and time 72 h.Under these conditions,the content of nitrite in fermented chilli was 1.21 mg/kg.Compared with natural fermentation,the maturation period was shortened from 168 h to 72 h and the content of nitrite was reduced from 3.94 mg/kg to 1.21 mg/kg.These results suggested that the complex microbial inoculants could greatly shorten the fermentation time and improved the safety of the product.

fermented chilli;natural fermentation;complex microbial inoculants;nitrite

TS255.5

0254-5071(2017)07-0129-06

10.11882/j.issn.0254-5071.2017.07.028

2017-03-17

贵州省农业攻关项目(黔科合NY字[2012]3018号,黔科合NY字[2015]3025-1号)

黄珊(1992-),女,硕士研究生,研究方向为食品科学。

*通讯作者:王修俊(1965-),男,教授,本科,研究方向为食品安全、食品保藏。