基于凸模结构的内筋壳体旋转挤压成形折叠缺陷研究

李天宇, 王 强, 张治民

(中北大学 材料科学与工程学院, 山西 太原 030051)

基于凸模结构的内筋壳体旋转挤压成形折叠缺陷研究

李天宇, 王 强, 张治民

(中北大学 材料科学与工程学院, 山西 太原 030051)

针对旋转挤压成形易产生折叠缺陷的问题, 利用刚塑性有限元法对镁合金内筋壳体旋转挤压成形过程进行了数值模拟, 对比分析了在不同形状的凸模作用下变形区金属流动规律、 节点应变和折叠角, 探讨了折叠产生的原因. 结果表明: 折叠缺陷是由于凸模间隙区金属受凸模轴向-周向加载产生凸起, 凸起金属受凸模周向加载作用与壳体内侧壁金属汇流; 变形区凸起金属轴向流动速度沿径向方向呈递减趋势时无折叠缺陷产生, 反之则产生折叠缺陷; 增大过度圆角和梯形工作带设计可以避免折叠缺陷产生.

旋转挤压; AZ31镁合金; 数值模拟; 折叠缺陷

0 引 言

随着科学技术的进步与发展, 轻量化已成为航空航天和武器装备产品发展的重要方向. 轻量化不仅对产品自重提出要求, 而且对构件结构和性能要求也越来越高. 镁合金作为轻量化最重要的材料之一, 具有密度小、 比强度和比刚度高、 减震性良好等多种优点, 现已广泛应用于航空航天工业以及武器装备制作中[1]; 但镁合金具有密排六方晶体结构, 塑性差, 难变形. 内腔带筋壳体具有轻质、 薄壁等特点, 属于典型的轻体结构件; 其传统加工主要采用铸造、 切削以及焊接等方式, 通常伴随废品率高、 性能无法满足要求、 成本较大等缺点[2]. 目前旋压技术成形已被提出并应用于带浅筋薄壁壳体的成形制造, 然而对于高筋薄壁壳体的成形, 需要多道次局部加载、 卸载, 易产生不均匀变形, 存在起皱、 开裂、 筋部充填不满、 旋轮前方金属堆积等问题[3]. 针对内筋壳体构件结构特点以及镁合金变形特性, 张治民等[4]提出旋转挤压成形方法, 以实现该类构件的整体塑性成形. 旋转挤压成形方法不仅能够解决传统工艺存在的问题, 同时还具有减少载荷、 改善成形性、 变形均匀、 细化晶粒、 弱化各向异性和筋部流线完整等优点[5].

折叠是塑性成形的主要缺陷之一. 折叠可以是由两股(或多股)金属对流汇合而形成; 也可以是由一股金属的急速大量流动将邻近部分的表层金属带着流动, 两者汇合而形成; 也可以是由于变形金属发生弯曲、 回流面而形成; 还可以是部分金属局部变形, 被压入另一部分金属内而形成[6]. 袁林等[7]对交叉筋件折叠机理进行了阐述并提出利用背压法和控制预成形的方法消除缺陷; 周杰等[8]对同步器齿环成形过程中产生内飞边和折叠缺陷进行研究, 分析了折叠的成形过程并优化了工艺和坯料尺寸, 最终获得了无缺陷锻件; 符辉等[9]分析了劈剂成形过程中凸模工作面夹角和劈挤深度对最大折叠角和折叠深度的影响, 研究提出了合理的参数选择范围; Lin S.Y.等[10]对法兰径向挤压成形进行二维有限元分析, 利用二维空间下折叠指数和损伤指数研究模具内腔形状对成形过程中缺陷产生的影响, 试验验证了其可行性. 大量研究表明[11-13]: 折叠缺陷与模具设计、 坯料尺寸、 润滑条件、 工序安排以及实际操作情况有关. 旋转挤压时, 轴向、 径向和周向多方向加载使金属多方向流动, 渐开式组合凸模具分开时出现间隙, 易产生折叠缺陷, 因此, 避免折叠缺陷产生成为旋转挤压成形工艺的关键. 本文利用有限元数值模拟方法, 研究旋转挤压成形过程中折叠缺陷产生的原因, 分析不同形状凸模工作带对折叠缺陷的影响.

1 旋转挤压成形工艺

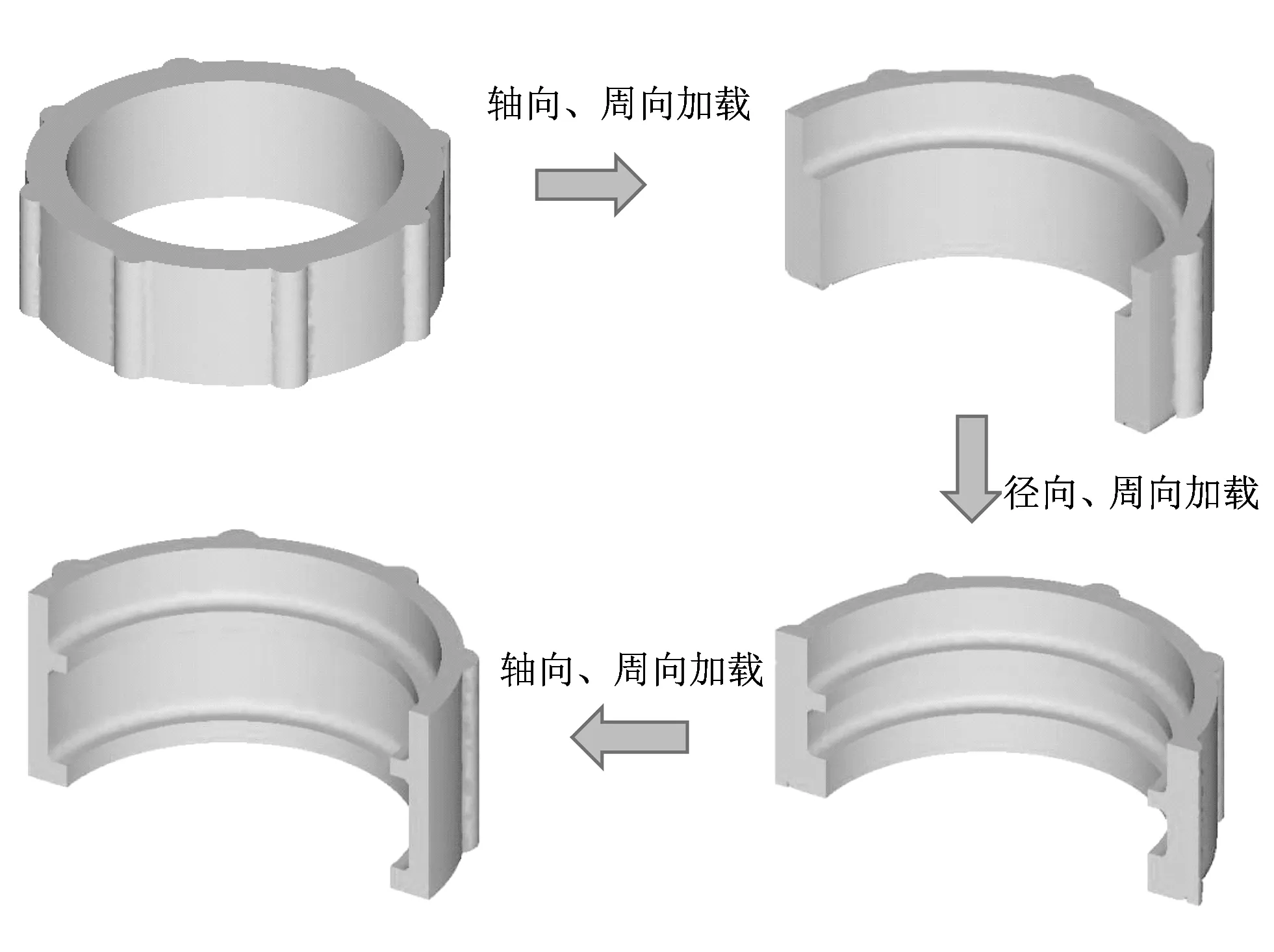

图 1 所示为旋转挤压成形示意图. 在轴向加载同时施加径向力和转矩, 通过渐开式组合凸模的轴向、 径向运动和凹模的旋转运动, 协调控制金属的有序流动, 以实现内环筋薄壁构件的整体成形. 左、 右凸模组成渐开式组合凸模, 根据需要控制其径向分开与闭合, 分开时产生间隙, 渐开式组合凸模轴向加载完成反向挤压, 径向加载完成径向挤压, 凹模带动坯料进行旋转运动. 采用实心坯料或空心坯料, 旋转挤压不仅可用于直筒形件的成形, 也可实现锥筒形件的成形.

图 1 旋转挤压成形示意图Fig.1 The diagram of rotating extrusion

采用空心坯料旋转挤压成形内腔带筋直壁壳体, 其成形过程如图 2 所示.

图 2 旋转挤压成形过程示意图Fig.2 The diagram of rotating extrusion procedures

坯料设置外纵筋以保证坯料随凹模进行旋转运动. 旋转挤压成形过程分3步完成, 第一步: 左、 右凸模分开后轴向加载于环形坯料, 反向挤压使环形坯料壁部减薄, 坯料中空位置放置顶芯并随凸模挤压而向下运动以限制金属径向流动; 第二步: 凸模轴向挤压到内环筋位置后, 左、 右凸模闭合轴向移动到指定位置, 分别向左、 右运动进行径向挤压直至内环筋完整成形; 第三步: 与第一步相同, 左、 右凸模分开状态下轴向挤压环形坯料, 完成筋部以下位置的成形. 上述过程中, 凹模带动坯料始终进行旋转运动.

2 旋转挤压成形内筋壳体数值模拟

2.1 有限元模型建立

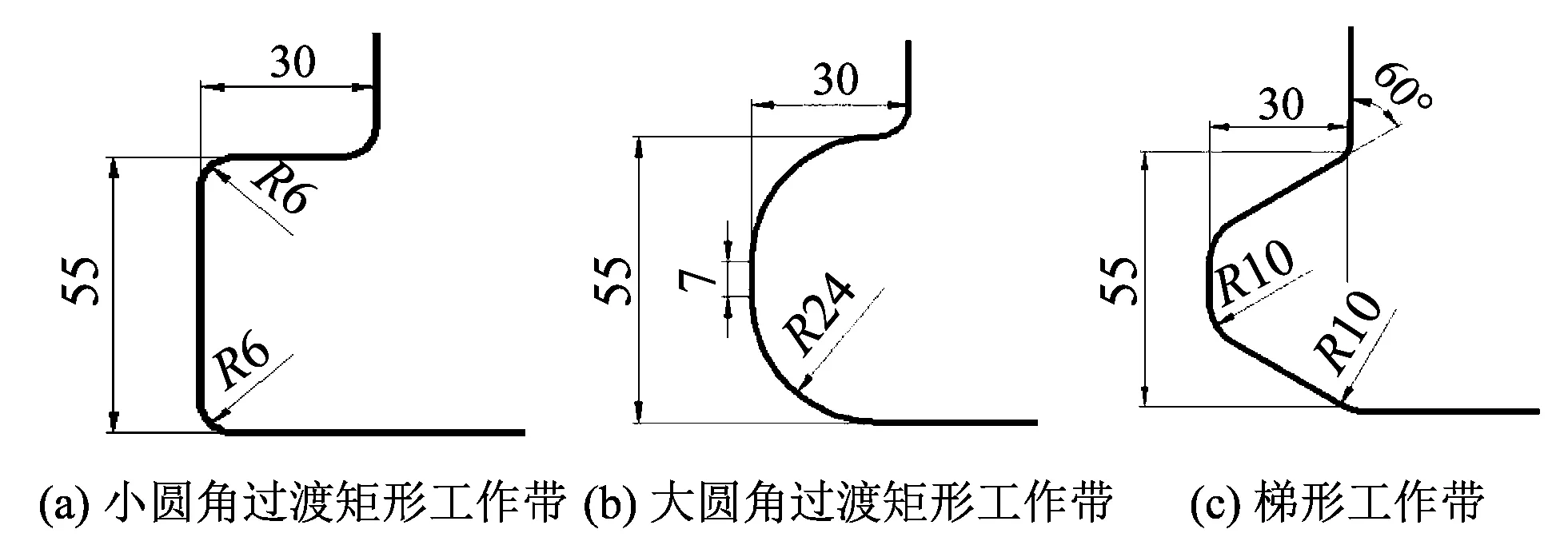

本文对采用空心坯料旋转挤压成形的内腔带筋直壁壳体进行了研究, 环形坯料内径376 mm, 外径466 mm, 高150 mm, 并设置外纵筋; 成形筒体内径420 mm, 内环筋高22 mm. 设计3种不同的凸模工作带, 其形状如图 3 所示, 图3(a)为小圆角过渡矩形工作带, 图3(b)为大圆角过渡矩形工作带, 图3(c)为梯形工作带. 利用UG三维建模软件, 对凸模、 凹模、 顶芯进行简化并建立三维模型, 并将其导入到DEFORM有限元分析软件中. 在旋转挤压成形内筋壳体的过程中, 不考虑模具变形, 因此将凸模、 凹模以及顶芯设置为刚性体, 坯料为塑性体.

图 3 凸模工作带示意图Fig.3 The diagram of die bearing

2.2 数值模拟参数的选择

实验材料选择AZ31镁合金, 其熔化温度为603 ℃, 在200 ℃时变形抗力很大, 变形困难; 在230 ℃时合金开始析出第二相; 根据AZ31镁合金塑性图可以得知, 在300 ℃到400 ℃之间其塑性最好; 在高于400 ℃时会出现晶粒粗大现象[14]. 综合以上考虑将成形温度设置为380 ℃.

AZ31的材料模型需要导入AZ31镁合金的本构方程[15]. 采用刚塑性有限元法, 以四面体单元类型进行网格划分, 初始单元总数为80 000. 凸模轴向加载速度为1 mm/s, 径向加载速度为1 mm/s, 凹模旋转速度为0.7 rad/s, 摩擦因数设置为0.3, 步长设置为0.1 s.

3 数值模拟结果与分析

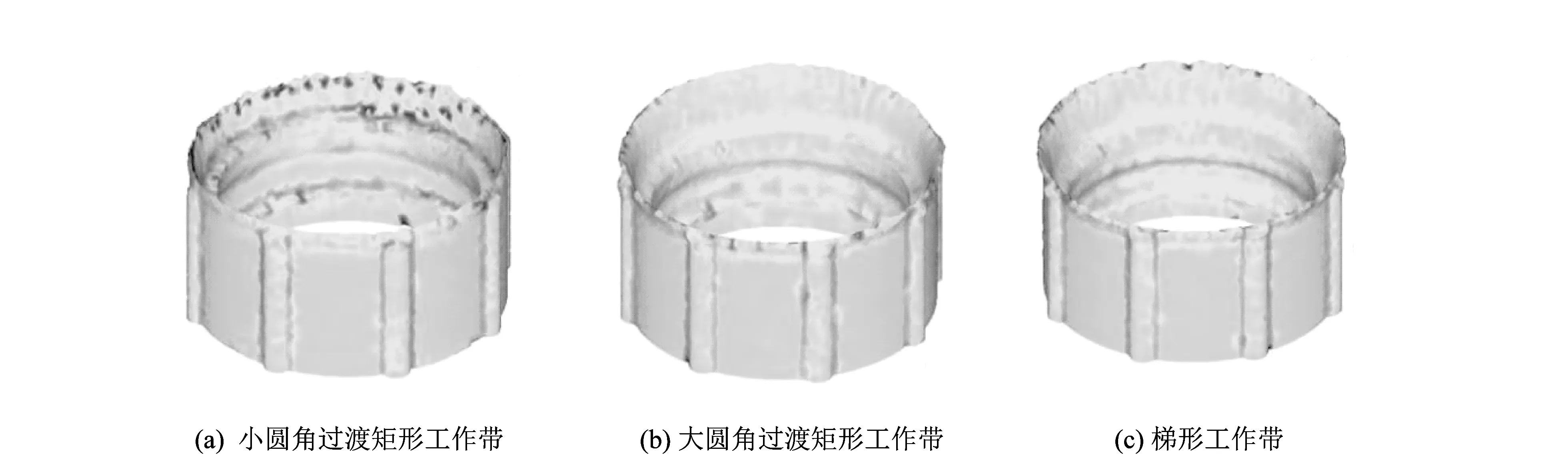

3.1 折叠缺陷分布

为准确表示折叠缺陷, 利用折叠角度判断是否产生折叠缺陷, 当某处金属折叠角度超过270°时, 认为此处产生折叠缺陷. 不同凸模成形后折叠角分布如图 4 所示, 将标尺最大值设置为270°, 超过270°折叠角的区域均为黑点表征区. 小圆角过渡矩形工作带成形时最大折叠角度为351°, 折叠缺陷多分布于内环筋以上部分壁部内侧面, 如图4(a) 所示, 因此可以判断周向、 轴向加载过程是产生折叠缺陷的主要阶段. 图4(b)为大圆角过渡工作带成形壳体时折叠角分布, 最大折叠角度为270°. 图4(c)为梯形工作带凸模成形壳体的折叠角分布, 最大折叠角度为305°, 虽然超过危险值270°, 但其超过危险值的部分位于直筒壳体上缘处, 在后续加工中可以消除.

图 5 为金属折叠缺陷形成过程. 如图5(a)所示, 金属在凸模轴向挤压力作用下, 凸模作用区金属与间隙区金属产生高度差即凸起. 坯料在凹模旋转运动的带动下, 凸起部分金属受周向力作用. 如图5(b)所示, 凸起金属受凸模作用向径向、 切向和轴向多方向流动, 最终凸起金属与侧壁金属重叠汇合产生折叠缺陷, 如图5(c)所示.

图 4 不同凸模旋转挤压成形下折叠角度分布Fig.4 The diagram of folding angle distribution with different punch

3.2 金属流动分析

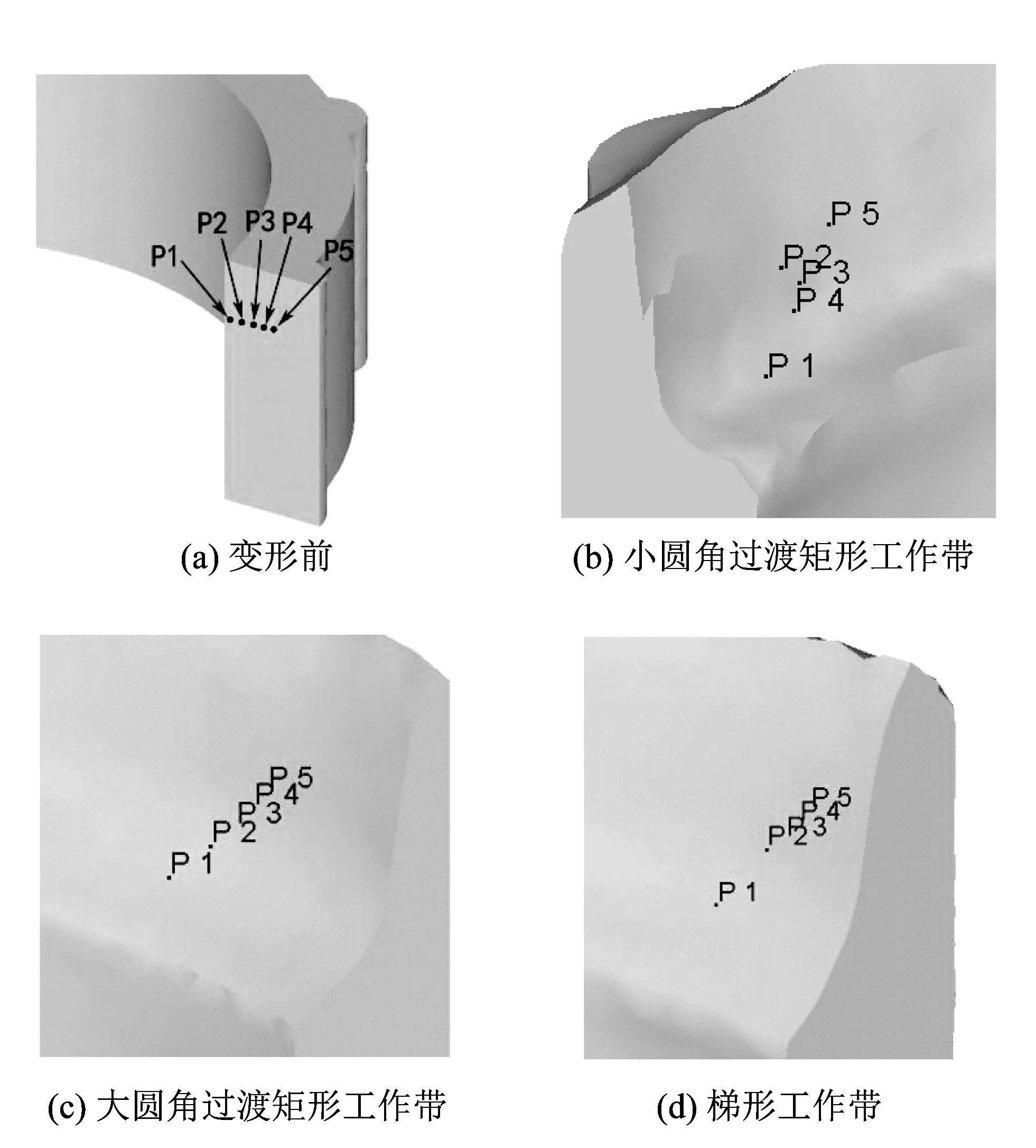

折叠缺陷主要产生在成形轴向挤压阶段, 因此分析轴向挤压阶段成形过程的金属流动尤为重要. 由于坯料在成形过程中保持旋转运动, 旋转速度的存在导致速度场分析困难, 因此采用节点追踪的方法定量研究金属流动和塑性变形行为. 图 6 为不同凸模旋围挤压成形下的节点分布. 如图6(a) 所示, 在环形坯料同一高度处选取5个点, 依次间隔2 mm并保持在同一水平面.

图 6 不同凸模旋转挤压成形下节点分布Fig.6 The diagram of nodes distribution with different punch

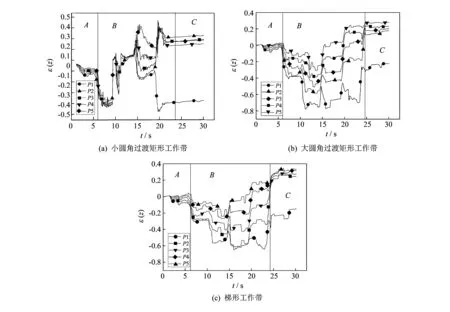

小圆角过渡矩形工作带作用成形后节点分布状况如图 6(b) 所示, 5个节点分布散乱,P2、P3点成形后位置高于P4点, 即P2、P3处金属经变形后移动到高于P4的位置. 节点轴向应变状况如图 7 所示, 图中A区域为变形过程前期凸模距离追踪节点处金属较远时, 此时节点变化因其上层金属受力而产生有规律的变化;B区域为凸模加载于节点处附近金属, 使5个节点发生明显的位移产生较大应变;C区域为节点变形趋于稳定后的部分, 这一区域节点小幅度变化. 在前18 s, 5个节点的应变曲线具有相同变化趋势, 之后P1点快速向轴向负方向运动、 其余点快速向轴向正方向运动, 并最终P2、P3点应变量超过P4点. 从空间位置分布上分析,P2、P3点处低于P5高于P4位置, 即P2、P3点处金属已覆盖于P4与P5间同等高度金属, 这种金属流动情况使得内侧壁处产生谷形区域即线圈位置, 如图8(a)所示, 随着凸模的移动进而使内侧金属与内壁金属交汇而形成折叠缺陷.

图6(c), (d)分别表示大圆角过渡矩形工作带、 梯形工作带成形后节点分布. 变形后5个节点分布均匀呈P1到P5点依次从壳体内侧向外侧排列、 高度由P1至P5依次升高. 其中梯形工作带作用下P1与其余4点距离较大, 而大圆角过渡矩形工作带作用下P1至P5分布间距更均匀. 各节点轴向应变量如图7(b), (c)所示, 在6 s附近5点向轴向负方向移动, 并且P1至P5速度依次下降, 变形过程中5个点的轴向应变量曲线变化趋势近似, 大圆角过渡矩形工作带作用下曲线全程无交叉, 梯形工作带作用下P1、P2在15~20 s期间轴向高度相近, 最终5条曲线均由P1至P5从低到高分布. 金属形貌如图8(b), (c)所示, 壳体内侧壁平整、 变形区金属呈弧形过渡. 对比3种不同工作带成形过程中变形区金属变形行为可知, 增大工作带圆角以及工作带梯形设计可以使变形区金属有序流动, 避免折叠缺陷产生.

图 7 不同凸模旋转挤压成形下各节点轴向应变-时间曲线Fig.7 The Strain(Z)-time curve with different punch

图 8 不同凸模旋转挤压成形下变形区金属形貌Fig.8 The diagram of metal morphology in deformation area with different punch

4 结 论

1) 通过对内环筋直筒壳体旋转挤压成形进行有限元模拟研究, 得出在轴向-周向加载过程中在壳体内侧面产生折叠缺陷. 在凸模工作带作用区, 凸起部分金属轴向流动速度沿径向朝壳体内侧方向呈递减趋势时无折叠缺陷产生, 反之则产生折叠缺陷.

2) 通过对比分析不同形状凸模工作带作用下内环筋直筒壳体成形过程中的金属变形行为, 发现增大凸模工作带过渡圆角和梯形工作带设计可以有效改善金属流动并消除折叠缺陷, 为旋转挤压凸模设计提供了指导依据.

[1]钟皓, 刘培英, 周铁涛. 镁及镁合金在航空航天中的应用及前景[J]. 航空工程与维修, 2002(4): 41-42. Zhong Hao, Liu Peiying, Zhou Tietao. Applications and prospects of magnesium and its alloys in aerospace[J]. Aviation Maintenance & Engineering, 2002(4): 41-42. (in Chinese)

[2]许培炎, 贾虎生, 程卫文. 带内筋铝合金筒形件的成形技术探讨[J]. 飞航导弹, 2015(3): 81-83. Xu Peiyan, Jia Husheng, Cheng Weiwen. Discussion on forming technology of aluminum alloy tube with inner ribs[J]. Aerodynamic Missile Journal, 2015(3): 81-83.(in Chinese)

[3]杨合, 詹梅, 李甜, 等. 铝合金大型复杂薄壁壳体旋压研究进展[J]. 中国有色金属学报, 2011, 21(10): 2534-2550. Yang He, Zhan Mei, Li Tian, et al. Advances in spinning of aluminum alloy large-sized complicated thin-walled shells[J]. The Chinese Journal of Nonferrous Metals, 2011, 21(10): 2534-2550. (in Chinese)

[4]张治民, 李国俊, 王强, 等. 一种筒形件的內横筋挤压方法[P]. 中国: CN104624694A, 2015-05-20.

[5]白蕊. AZ80镁合金杯形件旋转挤压成形研究[D]. 太原: 中北大学, 2015.

[6]范燕波. 5CrNiMo模块锻件锻造工艺方法及缺陷控制研究[D]. 广州: 华南理工大学, 2014.

[7]袁林, 单德彬, 齐晗. 交叉筋件折叠缺陷与控制方法研究[C]. 中国机械工程学会塑性工程学会. 第十二届全国塑性工程学术年会第四届全球华人塑性加工技术研讨会. 重庆: 中国机械工程学会塑性工程学会, 2011: 4.

[8]周杰, 孙昌凯, 肖红, 等. 同步器齿环内飞边折叠问题研究[J]. 热加工工艺, 2014, 43(9): 151-152. Zhou Jie, Sun Changkai, Xiao Hong, et al. Analysis on folding of inner flash in synchronizer ring[J]. Hot Woring Technology, 2014, 43(9): 151-152. (in Chinese)

[9]符辉, 张如华, 熊峰, 等. 管坯料内壁多槽劈挤成形折叠成因及规律分析[J]. 热加工工艺, 2015, 44(11): 140-143. Fu Hui, Zhang Ruhua, Xiong Feng, et al. Analysis on causes and rules of fold for tubular blank inner-wall multi grooves splitting extrusion forming[J]. Hot Woring Technology, 2015, 44(11): 140-143. (in Chinese)

[10]Lin S Y, Lin F C. Predictions of the minimum relative depth of die cavity and the minimum amount of preforming in the radial extrusion of tubular components[J]. Computers and Structures, 2006, 84(7): 503-513.

[11]陈增奎, 蒋清, 周卫卫, 等. AZ31镁合金薄壁管材挤压技术研究[J]. 精密成形工程, 2016, 8(3): 34-39. Chen Zengkui, Jiang Qing, Zhou Weiwei, et al. Extrusion process of AZ31 magnesium alloy thin tubes[J]. Journal of Netshape Forming Engineering, 2016, 8(3): 34-39. (in Chinese)

[12]李克彬, 孙玉坤, 俞永光, 等. 法兰面焊接螺母冷镦成形孔口折叠缺陷的产生机理研究[J]. 锻压技术, 2016, 41(4): 5-9. Li Kebin, Sun Yukun, Yu Yongguang, et al. Research on mechanism of orifice folding defect in cold heading molding for flange welding nut[J]. Forging & Stamping Technology, 2016, 41(4): 5-9. (in Chinese)

[13]李伟, 初冠南, 丁名区, 等. 带筋管整体成形力学条件研究[J]. 精密成形工程, 2016, 8(5): 76-80. Li Wei, Chu Guannan, Ding Mingqu, et al. Mechanical conditions of stiffened tube during hydro-assisted forming[J]. Journal of Netshape Forming Engineering, 2016, 8(5): 76-80. (in Chinese)

[14]程俊伟, 夏巨湛. AZ31变形镁合金挤压成形工艺的研究[J]. 金属成形工艺, 2004, 22(3): 4-7. Cheng Junwei, Xia Juchen. Study on extrusion forming process of AZ31 magnesium alloy[J]. Metal Forming Technology, 2004, 22(3): 4-7. (in Chinese)

[15]李琳琳. AZ31镁合金管材挤压成形工艺研究[D]. 太原: 中北大学, 2006.

Research on Folding Defects of Inner Ribbed Shell Based on Punch Structure

LI Tian-yu, WANG Qiang, ZHANG Zhi-min

(School of Materials Science and Engineering, North University of China, Taiyuan 030051, China)

Based on the problem of folding defects produced in rotating extrusion process, the rotating extrusion processing of Mg alloy shell with inner rib was numerically simulated by rigid-plastic finite element method. The strain of nodes, folding angle and metal flow behaviors were analyzed under different die bearing and the reasons for the folding were discussed. The results show that the folding defect is caused by the embossment produced during axial and circumferential loading of the metal in the gap region of the punch, and the embossment metal circumferential loaded by the punch flow concentration with the metal in the inner side of the shell. The folding defects would not produce with the decrease of the axial flow velocity along the radial direction of the deformation area metal, otherwise there is fold defect. Increasing the fillet radius and the design of trapezoidal die bearing can avoid the generation of the fold defects.

rotating extrusion; AZ31 magnesium alloy; numerical simulation; fold defect

2016-08-26

国家重点研究计划资助项目(2016YFB0301103); 山西省基础研究计划资助项目(201601D102018)

李天宇(1992-), 男, 硕士生, 主要从事精密塑性成形的研究.

1673-3193(2017)02-0237-06

TG376.2

A

10.3969/j.issn.1673-3193.2017.02.025