一种接触式轴承套圈沟位置测量装置

张慧,宋晓波,张瑜,章元军

(1.洛阳轴承研究所有限公司,河南 洛阳 471039;2.西安交通大学 经济与金融学院,西安 710061)

对于深沟球轴承套圈沟位置的测量,目前轴承行业内通常使用测长仪或接触式轮廓仪,但其存在2个问题:

1)测长仪采用反转法测量,通过比较沟底到双端面的位置差以及总宽度实现套圈沟位置的测量,测量结果比较准确,但测量过程较为繁琐,不适用于生产厂家同种型号的批量检测。

2)接触式轮廓仪直接测量时,通常将套圈放置在旋转工作台上并倾斜一定角度,测针扫描部分端面以及沟道,通过最小二乘法求出端面到沟中心的距离,从而实现沟位置的测量。该方法测量原理正确,但由于端面与磨沟面为垂直状态,采用直角坐标接触式测量轮廓的仪器,在测量评定时会带来比较大的误差,难以实现沟位置的高精度测量。

综上所述,传统的测量方法已经无法满足实际测量需要,因此,设计了一种针对轴承套圈沟位置测量的新测量方法及测量装置。

1 测量原理

采用半径为r的钢球作为测量附件,如图1所示,将被测套圈与钢球安装在一起。由轮廓仪测量分析得到钢球的圆心O1与沟道的圆心O2在x方向的坐标x1和x2,则钢球圆心O1与沟道的圆心O2间的距离为[1]

b=|x2-x1|,

(1)

沟位置为

c=|b-r|=|x2-x1-r|。

(2)

图1 测量原理示意图

2 测量装置

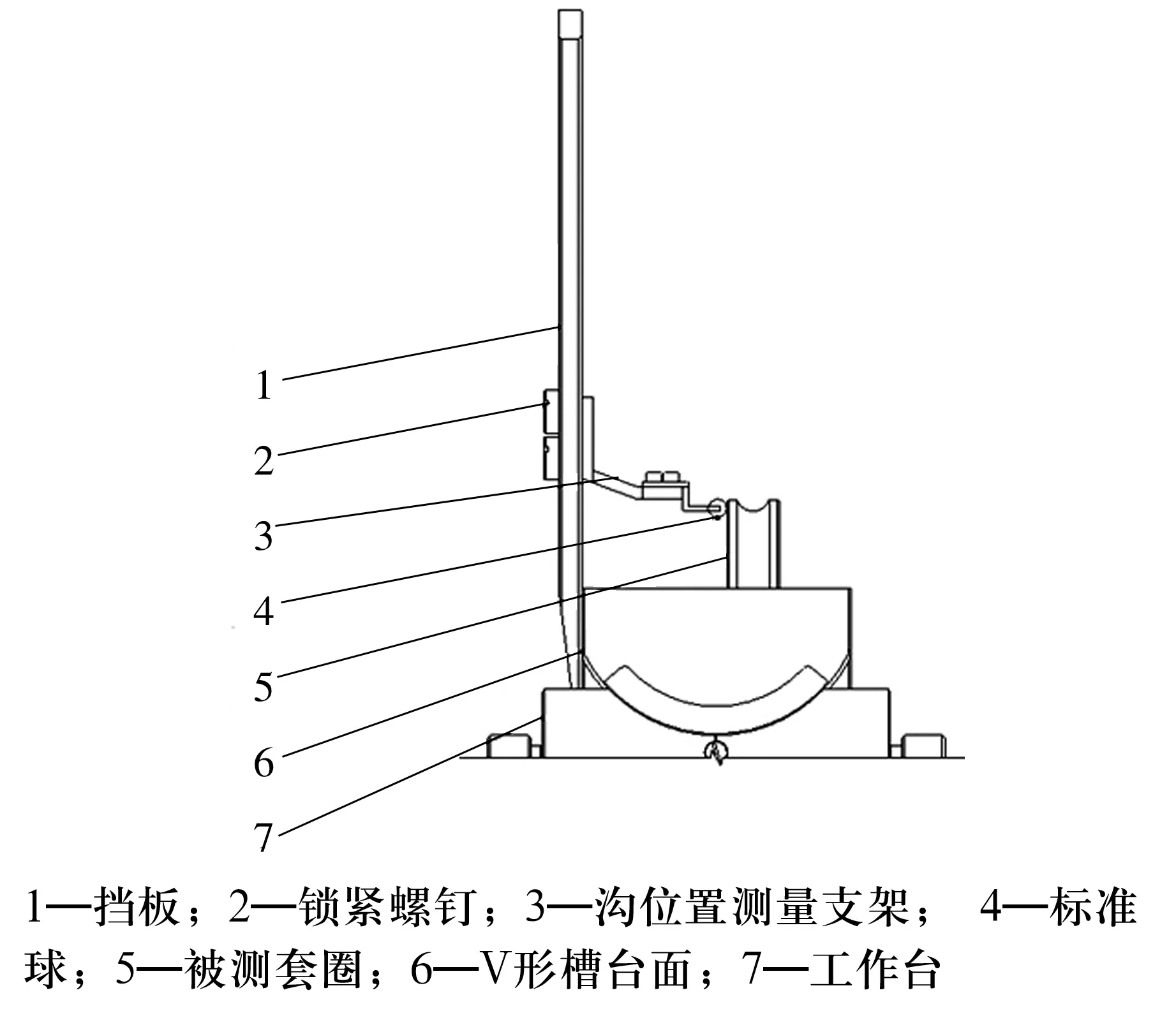

轴承套圈沟位置测量装置由工作台、V形槽台面、沟位置测量支架、锁紧螺钉、标准球和挡板构成,结构如图2所示。工作台放置在轮廓仪测量平台上,上部安装V形槽台面,左侧安装中间开长槽的挡板;沟位置测量支架通过锁紧螺钉固定在工作台左侧挡板中间开的长槽中,并可上、下调整位置,标准球固定在沟位测量支架的开口圆槽中,套圈放置在V形槽中,左侧端面与标准球相切。工作台可进行三维调整及水平、垂直等旋转调整[2]。

图2 测量装置结构示意图

3 测量方法

3.1 基本方法

首先,在工作台的V形槽中放置圆柱棒,通过校准素线的方法校准V形槽的位置;然后,在旋转工作台的左侧挡板上固定已经安装标准球的沟位置测量支架,将套圈放置在V形槽中且确保任意一侧的端面与标准球相切;最后,使用传感器测针从标准球左侧开始测量,扫描完整个标准球顶部轮廓和被测套圈顶部左侧轮廓,直到套圈沟道测量完成[3]。

测量完成后,测量曲线经校平放大,得到球中心到沟道中心的距离b1,进而得到该侧的套圈沟位置为

c1=b1-r。

(3)

将套圈反转,使另一端面与标准球相切,得到套圈另一侧的沟位置,即

c2=b2-r。

(4)

在套圈宽度h(可通过测长仪测量)已知的情况下,可得到沟位置的修正值为

e=(c1+c2-h)/2,

(5)

则测同类套圈时,可直接得到沟位置为

c=c′-e,

(6)

式中:c′为实测沟位置。

3.2 误差分析

测量误差主要包含调整误差和数据分析误差两部分。

调整误差来自标准球的安装误差以及套圈位置的素线调整误差,可通过调整轮廓仪三维工作台的位置进行消除。首先通过素线校准棒调整V形工作台的素线位置,调整精度可精确到1 μm以内;然后再调整标准球的位置,使其与被测轴承套圈端面完全相切,且标准球的最高点与被测轴承套圈素线重合;通过以上调整即可从机械位置的调整上消除误差,达到高精度测量的需求。

数据分析误差主要源自测量数据的分析方法,传统分析方法是一次测量后利用轮廓仪进行分析,误差较大;而利用反转法分别测量2个端面的沟位置数据,并与测长仪获得的轴承套圈宽度进行对比,通过减去套圈宽度误差的方法消除分析误差,实现了套圈沟位置的高精度测量。

4 应用分析

每类套圈选取一件,测量宽度后作为标准件,通过反转法得到此类套圈的修正值,并将宽度值和修正值自动存入测量程序的数据表中。此后,测量同类套圈时仅需一次测量就可得到实际的沟位置。具体过程分为校准和测量2个步骤,操作界面如图3所示[4]。

图3 应用分析界面

4.1 校准

从测量球的左侧开始,输入合适的长度后(保证整个沟道测量完成)开始测量。测量结束后进入放大界面,点击工具栏中的“沟位测量”按钮,进入沟位分析界面(图3)。

校准过程为:1)选取曲线中的直线段,点击“校平”按钮对曲线进行校平;2)在图3界面中输入标准套圈的型号、套圈名义宽度和实测宽度偏差(软件将自动相加),也可在名义宽度中直接输入实测宽度,偏差定为0;3)输入完毕后观察左下角表格中有无此类套圈,如果没有则点击“添加”按钮;4)在测量曲线中对称选取球曲线一段和沟道曲线的一段,点击“标准件沟位1计算”按钮,在左下角表格中的当前行的“沟位1”框中显示当前测量结果;5)套圈翻转,重复1~3步,点击“标准件沟位2计算”按钮,在左下角表格中的当前行的“沟位2”框中显示当前测量结果,校准完成。

4.2 测量

测量开始前需先选取合适的传感器测针,由于本装置借助接触式轮廓仪实现测量,因此选取斧形测针,利用斧形测针的斜面保证测量过程中标准球与被测套圈之间平滑过渡。

测量过程为:首先,选取与标准套圈相同的套圈,从测量球的左侧开始,输入合适的长度后开始测量;然后,测量完成后进入沟位分析界面,对曲线中的直线段进行校平;最后,点击“工件沟位计算”按钮,即可得到当前套圈的正确沟位。

4.3 实例分析

选取名义宽度20 mm的套圈,直径4.763 mm的标准球为例,对上述方法进行验证。首先,用测长仪测得套圈的实际宽度为19.750 mm,实测套圈两端面沟位置尺寸分别为10.050 mm和10.066mm,代入(5)式计算得修正量为0.183 mm,代入(6)式可得实际的两端面沟位置分别为9.867 mm和9.883 mm。测量过程中,标准球的尺寸通过轮廓仪测得,套圈宽度通过测长仪测得,测量误差均可精确到微米级,故上述方法的测量精度可精确到微米级,重复精度不大于5 μm,可实现沟位置的高精度测量。

5 结束语

针对深沟球轴承套圈沟位置的测量,设计了一种高精度、高效率的测量装置和测量方法,不仅提高了测量精度,还能够满足轴承套圈制造和装配过程中对沟位置的批量快速检测要求。