变速运转球轴承保持架的动态性能仿真分析

屈驰飞,杨震,谢鹏飞,张致远,李超强

(1. 洛阳轴研科技股份有限公司,河南 洛阳 471039; 2. 河南科技大学 机电工程学院,河南 洛阳 471003;3.北京控制工程研究所,北京 100094)

某型号特种电动机采用一对角接触球轴承作为旋转支承,该电动机在工作时需反复进行加速、减速或过零运转,与匀速运转相比,该工况下轴承的运转状态更加恶劣,保持架的动态性能更加复杂。为研究变速运转下保持架的动态性能,利用动力学仿真软件建立了变速运转轴承仿真分析模型,对比分析了变速运转和匀速运转轴承的保持架动态特性。

1 仿真分析模型及求解

1.1 数学模型

1.1.1 保持架与钢球的作用力

保持架兜孔与钢球的法向作用力为[1-2]

(1)

Cp=0.5(Dp-Dw),

k=1.033 9(Rη/Rξ)0.636,

R=RξRη/(Rξ+Rη),

Rξ=0.5DwDp/(Dp-Dw),

Rη=0.5Dw,

ε=1.000 3+0.596 8Rξ/Rη,

Γ=1.527 7+0.602 3ln(Rη/Rξ),

式中:Kc为试验数据确定的线性逼近常数,对于球轴承,Kc=11/Cp;zcj为第j个兜孔中心相对于孔内钢球中心的位移;Cp为保持架兜孔间隙;Dp为保持架兜孔名义直径;Dw为钢球直径;Kn为钢球与保持架兜孔接触处的载荷-变形常数。

1.1.2 保持架-引导套圈的作用力

由于流体动压效应的存在,引导套圈与保持架之间会产生相互作用力及力矩,根据保持架与引导套圈的几何关系,套圈引导表面与保持架定心表面可以看成是有限短的厚膜作用轴颈轴承的一个特例,如图1所示。图中:局部坐标系Sc={Oc,yc,zc}为保持架坐标系,yc轴为保持架中心与最小油膜厚度h0所在点的连线,与全局坐标y轴的夹角为ψc。保持架外圈引导时,ψc=ψ'c;内圈引导时,ψc=ψ'c+π。由油膜分布压力产生的合力Fc可用2个正交分量F'cy和F'cz来表示,产生的摩擦力矩用M'cx来表示[1-2]。F'cy,F'cz,M'cx分别为

(2)

(3)

(4)

λ=e/C1,u1=R1(ω1(2)+ωc),V1=R1(ω1(2)-ωc),

式中:η0为润滑油的动力黏度;R1为保持架定心表面半径;L为保持架定心表面宽度;C1为保持架引导间隙;e如图1中标注;λ为保持架中心相对轴承中心偏移量;u1为润滑油拖动速度;V1为两表面相对滑动速度;ω1(2)为轴承外(内)圈角速度;ωc为保持架角速度。

图1 引导套圈与保持架的接触关系Fig.1 Contact relationship between guide ring and cage

F'cy,F'cz和M'cx是在保持架坐标系Sc中度量,在建立保持架平衡方程时,需将这些力以及力矩投影到轴承静坐标系中,即

(5)

ψc=arctan(Δcz/Δcy),

式中:ψc,Δcz,Δcy见图1。

1.2 求解过程

利用ADAMS系统CMD语言开发了参数化变速球轴承保持架动态仿真分析模型[3-5],基于数学模型以及钢球与套圈的相互作用模型,用FORTRAN语言编写轴承零件相互作用力子程序,并编译生成动态链接库文件与ADAMS求解器模块连接。FORTRAN程序通过调用功能子程序SYSARY读取ADAMS中每个时间步长的系统状态值,计算出初始解,再通过数组RESULT传递给ADAMS求解器,完成每个步长的积分求解。

2 仿真结果

利用建立的轴承仿真模型,以某型号轴承为例进行仿真分析,轴承主要结构参数见表1。主要分析轴承在匀速和变速2种工况下的动态性能,轴承匀速运转转速为3 500 r/min,变速运转轴承转速曲线如图2所示。

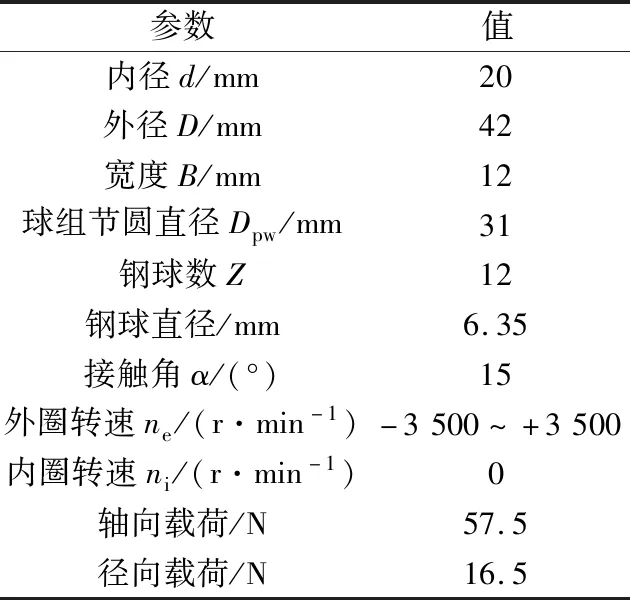

表1 结构参数Tab.1 Structural parameters

图2 转速曲线Fig.2 Speed curve

仿真分析轴承在0.1 s内的动态性能,分10 000步进行计算,在仿真开始时首先给钢球和保持架设定一个初速度,在仿真计算约0.002 s(计算步长为200)后,钢球与保持架的转速趋于稳定。

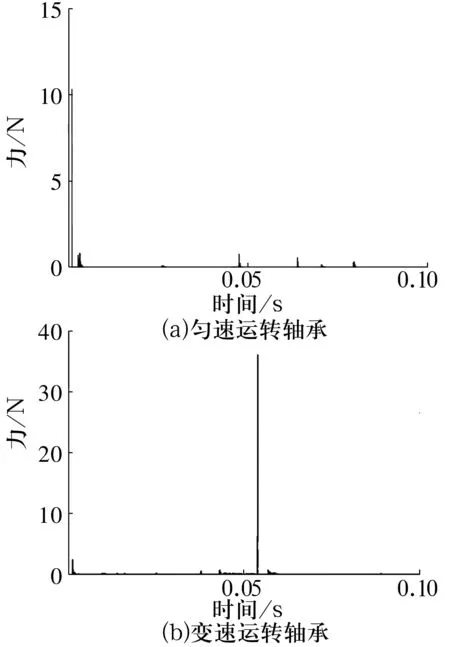

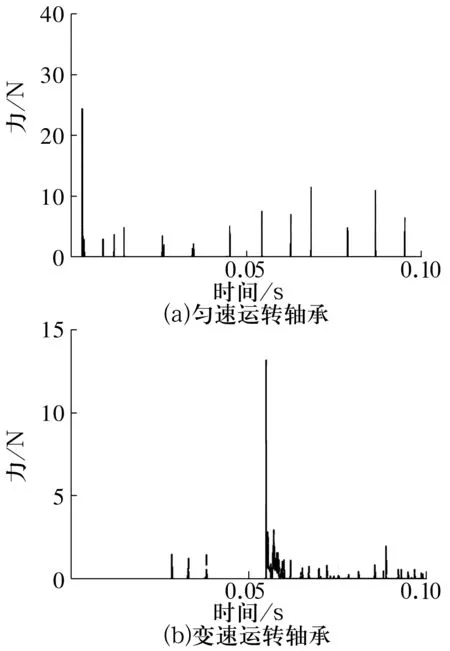

2.1 保持架受力分析

保持架主要受保持架与钢球的作用力和保持架与引导套圈的作用力。匀速和变速运转条件下保持架受力仿真结果如图3、图4所示。由图可以看出,变速运转轴承的保持架受力均大于匀速运转轴承,结合图2可以看出,变速运转轴承在转速方向变化后保持架受力突然增大,然后减小,说明保持架与钢球和引导套圈间出现了剧烈碰撞。

图3 保持架与钢球的作用力Fig.3 The force between cage and steel ball

图4 保持架与引导套圈的作用力Fig.4 The force between cage and guide ring

2.2 保持架打滑率对比分析

轴承保持架打滑率为

(6)

式中:n为保持架实际转速;ncl为保持架理论转速。

保持架打滑率反映了保持架实际转速与理论转速的差值,打滑率越小,保持架实际转速与理论转速越接近,钢球与沟道间的滚动成分越多,滑动成分越少,由滑动导致的摩擦与磨损越小,越利于保持架运转稳定;反之,打滑率越大,将给保持架运转稳定性带来不利影响。

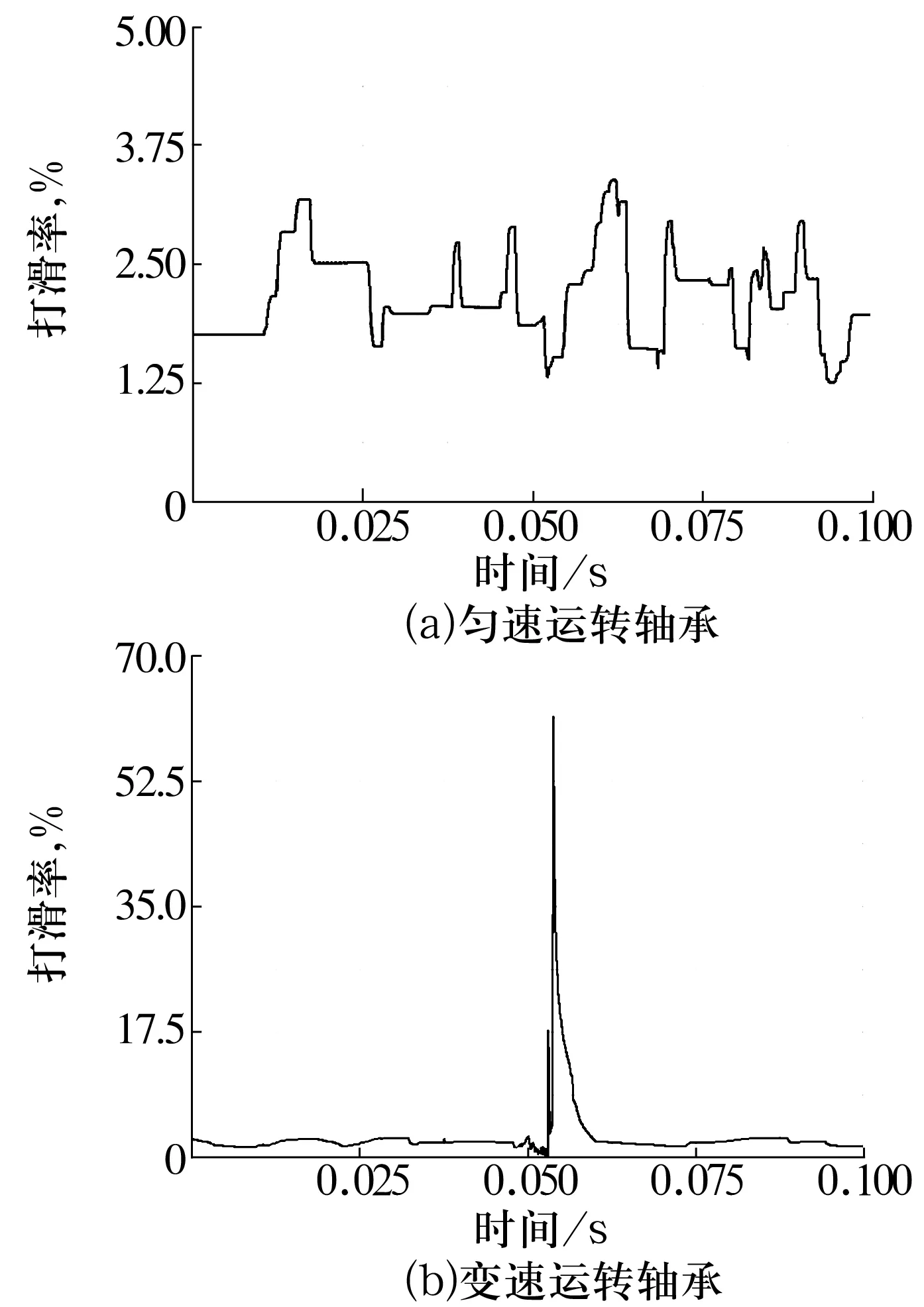

匀速和变速运转轴承保持架的打滑率如图5所示,可以看出:1)匀速运转时,由于轴承承受轴向和径向联合载荷,钢球在经过径向承载区时转速发生变化,从而造成保持架打滑率出现波动,平均打滑率约为2.3%,最大打滑率约为3.3%;2)变速运转过程中,结合图2可以看出,在轴承从正转变为反转后,保持架打滑率突然增大至61%,这是由于轴承套圈转速换向过快,套圈沟道对钢球的拖动力不足,造成钢球公转换向相对于套圈出现滞后,钢球在沟道内出现打滑,从而导致保持架打滑率突然增大。

图5 保持架打滑率Fig.5 Slipping rate of cage

2.3 保持架质心轨迹分析

保持架质心运动轨迹的发散和平滑程度,可以反映保持架的运转稳定性,质心轨迹越规则越平滑,说明保持架运转越稳定;反之,保持架运转稳定性较差。匀速运转和变速运转轴承保持架的质心轨迹如图6所示,轴承仿真0.1 s,共5.5个速度循环周期。由图6可以看出,匀速运转轴承的保持架质心轨迹非常规则,近似为圆形;而变速运转轴承保持架的质心轨迹比较紊乱,质心有较大的斜向位移,出现了类似菱形的质心轨迹,这说明保持架受到了较大的冲击力,造成保持架质心位置突然变化。

图6 保持架质心轨迹Fig.6 Trajectory of cage centroid

3 结论

利用动力学仿真模型实现了变速运转轴承的仿真分析,通过分析匀速和变速运转条件下轴承的保持架受力、打滑率以及质心轨迹,得出如下结论:

1)相对于匀速运转轴承,变速运转轴承的保持架受到的瞬间碰撞力更大,保持架运转轨迹相对紊乱;

2)对于变速运转轴承,在轴承转速换向后,由于套圈对钢球的拖动力不足,造成钢球在沟道内出现了严重的打滑现象,从而造成保持架打滑率、保持架与钢球以及引导套圈的作用力急剧增大。