低温渗碳处理对G95Cr18马氏体不锈钢组织和性能的影响

高飞,宗晓明,权超健,张炼

(1.洛阳轴研科技股份有限公司 ,河南 洛阳 471039;2.河南省高性能轴承技术重点实验室,河南 洛阳 471039;3.滚动轴承产业技术创新战略联盟,河南 洛阳 471039;4.武汉材料保护研究所,武汉 430030)

G95Cr18马氏体不锈钢以其良好的耐腐蚀性广泛应用于航天轴承领域,但其硬度较常用的轴承钢GCr15低,会对其耐磨性和使用寿命造成不利影响。现有研究表明,轴承失效主要发生在工作表面和次表面层,因而采用表面改性强化技术提高不锈钢轴承的表面硬度、耐磨性和使用寿命是近年来国内外学者的研究方向。目前已有多种表面强化技术,如渗氮、渗碳、电镀、气相沉积、离子注入、热喷涂等,其中渗氮和渗碳为最常用的技术。

研究发现[1-3],将不锈钢在低于500 ℃温度下进行渗氮或渗碳处理时,可得到含氮或含碳的固溶体和扩散层,即S相渗层,氮或碳原子起固溶强化的作用,不仅提高了不锈钢的表面硬度,而且增强了耐蚀性,有关S相渗层的形成机理和结构特点还在研究中。现对G95Cr18马氏体不锈钢低温渗碳处理后的组织和性能进行试验研究。

1 试验

1.1 试样

试样采用G95Cr18马氏体不锈钢,其化学成分见表1,试样尺寸20 mm×10 mm×8 mm,分A,B两组(A组为试验组,B组为对照组),每组3个试样,2组试样均经过常规的淬回火处理。试样表面经过粗磨、精磨、研磨,表面粗糙度Ra为0.2 μm,直线度为0.002 mm,A组试样在低温渗碳处理前进行去油、去污处理。

表1 G95Cr18马氏体不锈钢材料的化学成分Tab.1 Chemical composition of G95Cr18 martensitic stainless steel wt,%

1.2 试验设备及方法

采用XJP-100金相显微镜观察基体组织;采用Phlips XL-30FEG扫描电镜进行表面微观组织观察及截面元素分布测试;采用HV100维氏硬度计进行显微硬度测试;采用TR150直线度仪对试验前后试样直线度进行测量;采用HR-150洛氏硬度计对处理前后基体组织硬度进行测试。

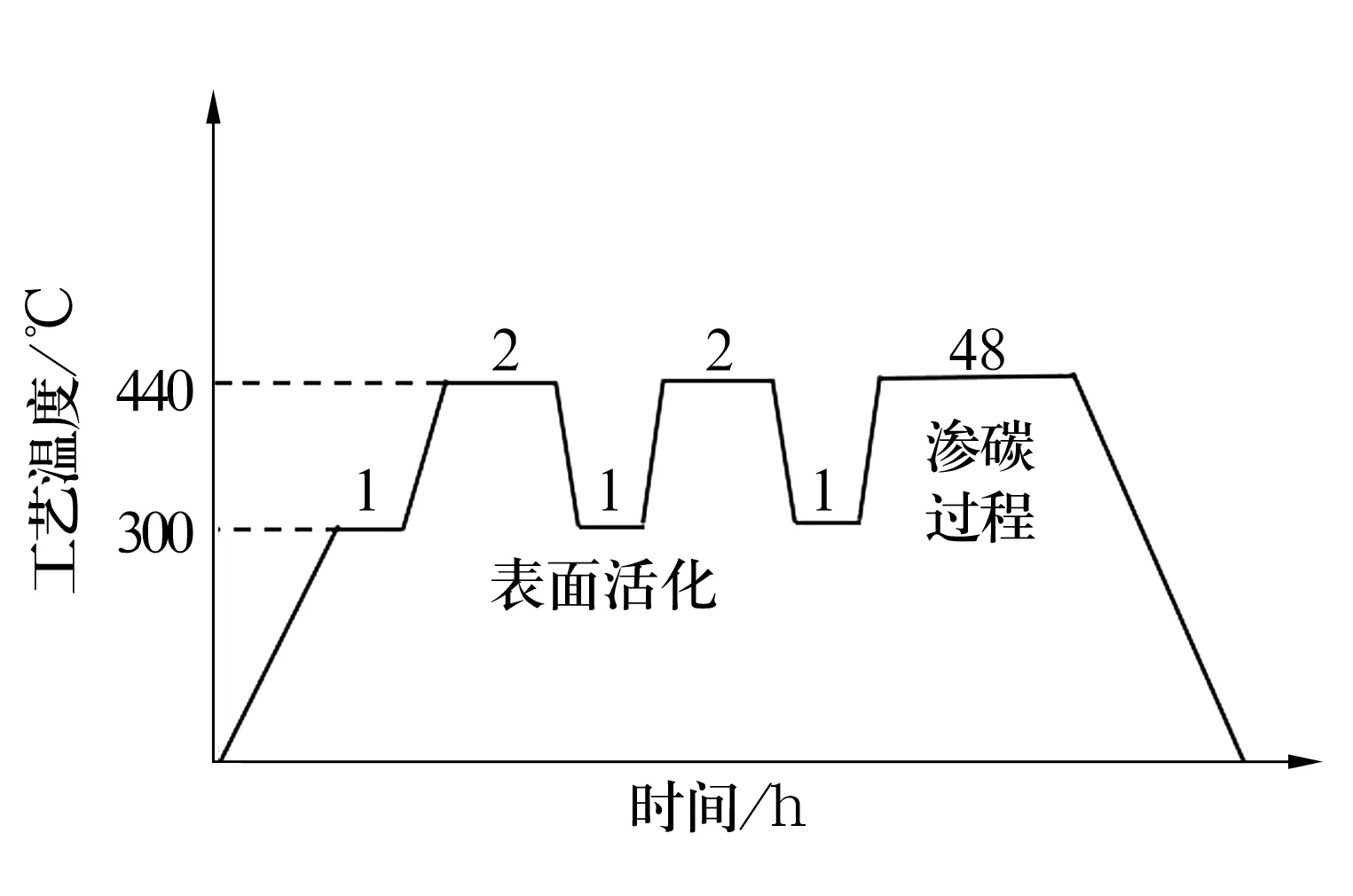

试验采用自制的保温式多功能化学热处理低温渗碳炉,该炉体结构可进一步提高渗碳炉内工件温度的均匀性,特别适合不锈钢的低温硬化处理。炉内放置高度为200 mm的三脚架,将G95Cr18马氏体不锈钢悬挂在三脚架上,为精确控制炉内温度,将3 mm的热电偶置于三脚架中心部分,用于测量并控制炉内温度。不锈钢低温渗碳工艺流程如图1所示,工艺参数见表2。

图1 低温气体渗碳流程图Fig.1 Flow chart of low temperature gas carburizing

表2 低温气体渗碳工艺参数Tab.2 Parameter of low temperature gas carburizing process

活化工艺是为了增加材料表面活性,消除氧化膜,低温渗碳选择含氯混合气体为预处理气氛,预处理参数设计为在含氯混合气体下,温度达到440 ℃,保温2 h,次数为2次,这样在预处理过程中,多次消除氧化膜,可以防止在低温渗碳初期氧化膜的再生,效果好于1次处理。划痕试验按JB/T 8554—1997《气相沉积薄膜与基体附着力的划痕试验方法》进行,线性施加150 N的载荷,加载长度为3 mm。

2 结果与分析

2.1 渗碳层微观形貌

G95Cr18马氏体不锈钢经低温渗碳处理后断面的微观形貌如图2所示。由图可知,试样表面产生明显的白亮层,且渗层组织致密,经苦味酸酒精溶液腐蚀后可看到明显渗层,渗层中无孔洞、裂纹等缺陷,经测量,表面白亮层的厚度为10~15 μm。

2.2 渗层硬度分析

经低温渗碳处理后G95Cr18马氏体不锈钢从表面到基体的的硬度分布如图3所示。由图可知,试样表面硬度为1 700 HV,距表面5 μm处硬度为1 610 HV,距表面10 μm处硬度为1 420 HV,由此可知,渗层硬度从最表面→过渡区→心部基体呈梯度下降。目前关于不锈钢表面低温渗碳处理尚无相关标准,参照GB/T 11354—2005《钢铁零件渗氮层深度测定和金相组织检验》中规定,将从试样表面到比基体高50 HV处的垂直距离定义为渗层深度,试样的渗层深度为20 μm(硬度为690 HV),表面硬度远高于基体(硬度约为640 HV),这是由于G95Cr18不锈钢在低温渗碳处理过程中表面形成了高硬度的S相。

2.3 渗层表面碳元素分布情况

低温渗碳处理后,从试样表面到心部的碳元素分布情况如图4所示。由图可知,碳元素的比例逐渐下降,因此,低温渗碳处理后表面发生了碳元素的富集,大量的碳固溶于不锈钢表面,形成了过饱和固溶体S相,改变了不锈钢表层的元素分布情况。

图4 低温处理后从表面到心部碳元素分布情况Fig.4 Distribution of carbon from surface to matrix after low temperature carburizing treatment

2.4 低温渗碳处理前后基体组织与硬度变化

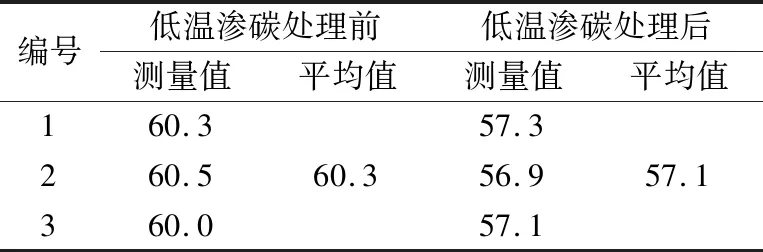

低温渗碳处理前后基体组织金相图如图5所示。由图可知,由于处理温度较低,G95Cr18马氏体不锈钢基体组织在500倍光学显微镜下观察未发生明显变化。处理前后基体组织的硬度测试值见表3。由表可知,低温渗碳处理后,试样基体组织硬度有小幅下降(由60.3 HRC下降到57.1 HRC),这是因为G95Cr18马氏体不锈钢在440 ℃温度下处理相当于高温回火,马氏体中碳化物析出增多,晶格畸变减小,因此基体硬度略微下降。

表3 低温渗碳处理前后基体硬度Tab.3 Matrix hardness before and after low temperature carburizing treatment HRC

图5 处理前后基体组织金相图Fig.5 Phase diagram of matrix microstructure before and after low temperature carburizing treatment

2.5 低温渗碳处理对直线度及表面粗糙度影响

低温渗碳处理前后试样直线度的变化情况见表4。由表可知,经低温渗碳处理后,试样直线度略有上升(1.8~2.5 μm),主要是因为在440 ℃下保温30 h相当于高温回火,基体组织发生了相变与应力释放。低温渗碳处理前后试样表面粗糙度Ra的变化情况见表5。由表可知,经过低温渗碳处理后,试样表面粗糙度Ra由0.18 μm上升到0.30 μm,这是由于表面有新相产生,生成了过饱和的S相。

表4 低温渗碳处理前后试样直线度的变化情况Tab.4 Changes of linear degree of samples before and after low temperature carburizing treatment μm

表5 低温渗碳处理前后表面粗糙度Ra的变化情况Tab.5 Surface roughness changes before and after low temperature carburizing treatment μm

2.6 渗层结合力分析

低温强化处理后,对试样进行划痕试验测试,其表面形貌如图6所示。由图可知,硬化层未显示出脆性剥落,只显示明显的“犁沟”特征,表现出良好的韧性与结合强度,在结合力测试过程中仅产生垂直于划痕方向的微裂纹。

压头压入深度、噪声随划痕距离的变化曲线如图7所示。由图可知,B点为压头压入深度随划痕距离变化的突变点,在此处开始产生微裂纹;渗层没有明显的噪声。

图7 压头压入深度、噪声随划痕距离的变化曲线Fig.7 Changing curves of pressure depth,noise

由此可知,加载过程中,声音信号未发生明显波动,划痕测试范围内未出现大的剥落与裂纹,表明在整个加载过程中,渗层表现出良好的结合力。

3 结论

1)G95Cr18马氏体不锈钢在常规淬回火条件下,经低温渗碳处理后表面硬度得到显著提高。

2)低温渗碳强化处理对基体组织的影响较小,处理后组织形态与硬度未发生明显变化。

3)渗层与基体的结合力好,未发生明显剥落,综合性能良好。

4)低温渗碳处理对试样直线度及表面粗糙度的影响较小。