再热器减温器裂纹原因分析及处理

陈石凌(杭州华电半山发电有限公司,浙江杭州310015)

再热器减温器裂纹原因分析及处理

陈石凌

(杭州华电半山发电有限公司,浙江杭州310015)

再热器减温器的检修是燃机例行检修的重要环节,结合公司6台燃机在检修中发现的减温器进水管焊缝裂纹现象,通过分析再热器减温器焊缝产生裂纹、断裂的原因,对其中一台燃机的减温器进水管、套管结构实施了改进,经过2年多时间的运行,目前运行状况较好。

机械雾化减温器;混合式减温器;疲劳破坏;再热器1、2连通管;裂纹

0 引言

华电半山发电有限公司燃机一期三台9F390MW燃机于2005年投入商业运营,余热锅炉再热器采用了F I S HE R型号为D M A/AF-3D的机械雾化减温器,二期三台9F415MW燃机余热锅炉再热器采用了F I S HE R型号为D M A/AF-2B-H T C的机械雾化减温器,其中#7燃机于2012年11月份投入商业运营。两种型号的机械雾化减温器均为同一系列混合式减温器,在历次检修中均有发现减温器进水管焊口裂纹现象,2013年9月份#7燃机停机时检查发现再热器减温器喷头部分甚至在运行时已断裂,掉入再热器1、2连通管内。以下对再热器减温器焊口产生裂纹、断裂原因进行分析,针对减温器裂纹缺陷提出解决方案,对实施的方案进行评估。

1 再热器参数及减温器缺陷情况

燃机一期三台9F390 MW机组于2005年7月份投入商业运营,每台机组年运行小时数约3000h。燃机二期三台9F415MW机组首台#7机组于2012年9月份投入商业运营,机组年运行小时数约1000h。一、二期余热锅炉再热器参数见表1。

再热器分为再热器2(高温段)和再热器1(低温段),分别布置在模块1和模块2中,中间设置喷水减温器。来自中压主蒸汽集箱的中压蒸汽和来自汽机的冷再热蒸汽混合后进入再热器1进口集箱,上下两次流经4排鳍片管,进入再热器1出口集箱,再由连接管引至喷水减温器,根据再热主蒸汽集箱出口汽温进行喷水减温后,进入再热器2进口集箱,再一次流经2排鳍片管进入再热器2出口集箱,由连接管引至由再热主蒸汽集箱引出[1]。

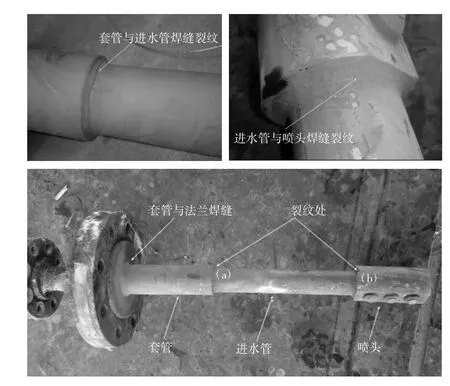

2010年11月#2机组A级检修期间对再热器减温水系统检查时发现减温器喷头焊口处有裂纹;2014年2月份#3机组C级检修时发现减温器喷头处及套管焊接处2只焊口均存在裂纹(如图2所示);2013年9月份#7机组C级检修时,发现减温器自喷头处已完全断裂,喷头掉落再热器1、2连通管内。

表1 燃机一期再热器参数

图1 再热器系统结构

图2 检修中发现的裂纹位置

图3 减温器喷嘴

2 混合式喷水减温器的工作原理

由中压给水泵来的冷却水经过调节阀控制冷却水水量,通过减温器喷嘴(如图3所示)形成雾状液滴进入再热器1、2连通管,与再热蒸汽迅速混合并汽化,达到控制再热器气温的目的。调节阀对接受自温度控制系统的信号做出响应。水穿过减温器的主管道流至喷嘴处,然后作为一条良好的喷射流排放到蒸汽管内。喷头内的特定喷嘴适用于一系列指定的工作环境。水将通过复合角度孔流入涡流室,从而形成一个旋转水流。又由于该水流是强行通过喷雾环的,因此其速度将获得进一步增加。利用喷雾水压力和螺旋弹簧所施加的预紧力之间的力量平衡从而获得对蒸汽温度控制效果[2]。

减温器安装在再热器1、2连通管适当位置上的“三通”管内(如图4所示)。温度传感器安装在减温器下游(减温器到该传感器的最小距离应为其下游30f t)。该距离依蒸汽流量和所需喷水比例的变化而变化,温度传感器(T E)用来测量温度的变化,并将信号传输到远处的分布式控制系统(D C S)上(如图5所示)。然后将控制器上的输出信号发送到喷水控制阀的定位器上。而定位器的输出信号则需经由管道到达执行器。再由执行器对喷水控制阀的阀杆进行控制,从而为减温器提供所需的冷却水,以便将温度维持在设定点。

图4 减温器安装位置

图5 再热器减温水系统图

图6 减温水量实时变化

3 减温器产生裂纹原因分析及危害

在机组运行过程中,由于通过再热器减温器外壳(联箱)的蒸汽温度较高,达到1005.6℉(541.5℃),表2工况1。当减温水没有投入时,减温水进水管温度与再热蒸汽温度相同,减温器内部喷水管与套管之间膨胀一致,进水管与套管焊口之间未受力。如果投入减温水后,进水管温度较低(149.56℃),表2工况1,而联箱内温度较高(减温器套管温度接近联箱温度),根据热胀冷缩原理,势必造成进水管与外部套管之间膨胀不一,焊口因内外管子膨胀不一而受到拉力影响[3]。喷水管在工作过程中产生反作用力,喷水管焊口处不仅受到介质的纵向拉力作用,还受到横向的弯矩作用,而减温水水调整门开度经常变化,也就是减温水量经常变化特别是机组启动阶段,减温水量变化特别大,1个小时的波动在0-6.2t/h(如图6所示),因此就导致了喷水管在水平方向上产生振动。就此可以得出结论,进水管与套管之间的焊口裂纹是由于膨胀不一及振动造成,而进水管与喷头之间焊口裂纹是由于进水管的热胀冷缩及振动对焊口的应力造成。

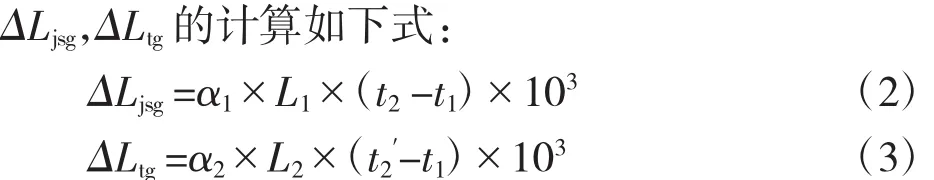

表2工况1,再热器减温器进水管、套管管道热伸长量差值ΔL为1.701mm,计算如下式:

式中ΔLjsg—进水管在该工况时管道的膨胀线性长度,mm;

ΔLtg—套管在该工况时管道的膨胀线性长度,mm;

式中L1,L2—大法兰至喷头段进水管、套管常温状态时的长度,分别取0.3m、0.295m;

表2 二期9F燃机再热器减温器及调节阀数据汇总

α1,α2—进水管、套管在工况1时管道的热膨胀系数,分别取13.65×10-6、14.5×10-6;

t2′,t2—进水管、套管在工况1时管道的工作温度,分别为149.56℃和541.5℃;

t1—进水管、套管安装时的环境温度,20℃[4]。

减温器进水管运行过程中,在温差应力和机械振动的共同作用下,使焊口发生断裂。焊口发生断裂后,温度较低的减温水就会从泄漏处流到减温器联箱内壁上,由于减温器外壳(联箱)内壁温度在不投减温水时达到541.5℃,一旦减温水流到内壁上,就会使减温器联箱内壁温度急剧降低,使联箱在温差应力的长期作用下,便产生了裂纹。

图7 减温器消缺、改进后示意图

4 再热器减温器缺陷处理情况

2013年9月份#7燃机停机时,技术人员对断裂的喷头及进水管与套管的裂纹进行了分析,根据进水管与套管在运行工况下不同的膨胀量,采取整根更换进水管、套管加长以加强对进水管的保护,去除套管与进水管的焊口以利于进水管与套管的自由膨胀,消除进水管与套管之间焊口应力的方案。具体处理方法如下:

(1)切割减温器进水管及套管焊口,抽出进水管,取下进水管法兰及与再热器1、2连通管连接的蒸汽法兰,对法兰需焊接处打磨、坡口处理;

(2)在不改变通径的前提下增加进水管、套管的壁厚以增加强度,套管长度增加(预留进水管、套管热膨胀差值约),进水管为10Cr M o910、φ51×8合金钢管;套管为304不锈钢、φ60×4不锈钢管;

(3)套管内径接近进水管外径,减少内外管之间的间隙以增加进水管的强度;

(4)取消套管与进水管之间的焊口,消除内外管之间应膨胀不同所造成的应力。

具体规格如图7所示。

(5)按热处理工艺和焊接工艺进行焊接并经金属检验合格。

用砂轮修磨切割处,要求:管端平整及30°坡口钝边1mm,喷头管端去尽原焊缝及外倒角并要求磨出金属光泽,同时要求焊接区周围20mm范围内打磨,圆滑过渡;更换进水管、套管用氩弧焊焊妥对接焊缝,要求焊前预热250℃~350℃,层间温度应在预热温度控制范围内;G T A W+S M A W(手工钨极氩弧焊打底手工电弧焊填充和盖面的焊接工艺方法):建议采用T I G-R40L焊丝,直径2.5mm,电流100-140A;采用E6015-B3焊条手工电弧焊填充和盖面,电弧焊的焊条,在焊前须经350-400℃烘干1-2h,且在120℃保温筒存放,随用随取;焊接完成后清理飞溅,加热至300-350℃,保温并缓冷的后热措施进行消除应力热处理,以消除或减少影响区出现的淬硬组织,增加塑性和韧性,有效地减少焊接残余应力,同时有利于扩散氢的逸出,从而减少冷裂纹倾向;焊接后进行高温回火处理,改善组织结构以提高热强性、消除残余应力,同时可以消除扩散氢含量。依照上述焊接工艺进行焊接、热处理后,焊口经外观检查、超声波检查和着色渗透检查以无裂纹为合格[5]。

5 改进效果

2014年11月份#7燃机A级检修时,对再热器减温器所有焊口进行了检查,未发现焊口有裂纹现象。如图8所示。

图8 #7机组再热器减温器检查情况

6 结语

从#7机组再热器减温器改进方案实施2年多的情况看,目前运行状况较好,改进的最终效果如何还有待其余机组的进一步验证。

[1]杭州华电半山发电有限公司,9F燃机余热锅炉运行规程[Z].

[2]杭州华电半山发电有限公司,F I S HE R减温器使用说明书[Z].

[3]杭州锅炉集团有限公司,锅炉设计说明书[Z].

[4]杭州华电半山发电有限公司,9F燃机余热锅炉热力管道计算书[Z]. [5]杭州锅炉集团有限公司,合金钢管的焊接工艺[Z].

Reason Analysis and Treatment for Cracking in Reheater Attemperator

CHEN Shi-ling

(Hangzhou Huadian Banshan Power Generation Co.,Ltd,Hangzhou 310015,China)

T h e in sp ection o f re h eater attem p erator i s an im p ortant p art o f routine maintenance o f g a s tur b ine. T h i s article d e s cri b e d t h e w ater inlet p i p e o f d e s u p er h eater w el d crac k ph enomenon f oun d in t h e routine maintenance o f 6 g a s tur b ine,an d analy z e d t h e rea s on o f d e s u p er h eater w el d crac k in g an d f racture.O n one o f t h e g a s tur b ine d e s u p er h eater,t h e inlet p i p e an d t h e h eat e x c h an g er ca s in g s tructure w ere im p ro v e d.A f ter more t h an 2 year s o f o p eration,it’s currently runnin g in g oo d con d ition.

mec h anicalatomi z in g d e s u p er h eater;h y b ri d attem p erator;f ati g ue f ailure;1,2 communicatin g p i p e o f t h e re h eater;crac k in g

10.3969/J.ISSN.2095-3429.2017.03.004

T K229

B

2095-3429(2017)03-0014-04

2017-03-24

修回日期:2017-05-15

陈石凌(1966-),男,浙江上虞人,本科,工程师,从事电站锅炉设备的安装、检修、调试等技术工作。