双辐板涡轮盘盘腔流动换热分析

韩玉琪,贾志刚,刘 红,朱大明

(中国航空发动机研究院,北京101304)

双辐板涡轮盘盘腔流动换热分析

韩玉琪,贾志刚,刘 红,朱大明

(中国航空发动机研究院,北京101304)

基于UG软件建立了双辐板涡轮盘的三维模型,基于CFX软件对双辐板涡轮盘盘腔内的流动换热现象进行了数值模拟,获得了典型工况下旋转盘腔内的流场和温度场分布,初步总结了该盘腔结构内的流动换热规律。结果表明:该盘腔结构内的流动形式为典型的源-汇流动,冷气的总压和温度沿径向均逐渐增大,总压增和温度差随转速的增加而增大、随冷气流量的增加而减小,对流换热系数在不同流场区域表现出不同的分布特征。为双辐板涡轮盘的进一步结构优化设计提供了参考。

航空发动机;双辐板涡轮盘;旋转盘腔;冷却;流动;换热;数值模拟

numericalsimulation

1 引言

据统计,在航空发动机所有非包容事故中,大约一半是由轮盘损坏引起。涡轮盘工作过程中承受离心力载荷、热应力载荷和轮盘外载荷,是典型的寿命限制件[1-2]。对于涡轮发动机,高推重比的目标要求涡轮前温度越来越高,在盘体材料耐温极限增长极其有限的现状下,涡轮部件的高效冷却成为航空发动机的核心技术之一。双辐板涡轮盘是针对下一代高推重比涡扇发动机的高压涡轮盘设计,在减轻质量、提高冷却效率方面具有很大的发展前景。由于双辐板涡轮盘采用了空心结构,冷却空气可以直接进入两个辐板形成的空腔进行冷却,与传统的实心涡轮盘相比,其散热面积增大、冷却效果更好。

Cairo[3-4]申请了双辐板涡轮盘结构的专利,并对该双辐板涡轮盘进行了分析,实施了不同程度的模拟试验,关注了焊接区域的应力和疲劳寿命。为防止两个辐板在高转速工况下盘心由于轴向变形而接触,Harding[5]设计了一个盘毂尺寸较大的双辐板涡轮盘。Burge[6]申请了应用于高压压气机最后一级轮盘的双辐板轮盘专利。江和甫[7]指出,双辐板涡轮盘的技术关键为焊接工艺、冷却设计、强度结构设计。陆山[8]提出并建立了双辐板涡轮盘结构优化设计数学模型及方法,筛选了子午面形状设计参数,并针对典型高负荷涡轮盘结构优化问题进行了双辐板盘结构优化设计。栾永先[9-10]对双辐板涡轮盘的结构特点和工艺难点进行了介绍,通过与传统涡轮盘进行对比阐述了双辐板结构的先进性,并应用有限元分析软件对传统涡轮盘和双辐板涡轮盘进行了强度分析,提出其未来的研制设想。陆山[11]采用盘/榫结构分部快速优化/整体精细优化的高效优化策略,进行了双辐板涡轮盘/榫的结构优化设计。董少静[12]采用渐进结构优化算法确定出双辐板涡轮盘的结构形式,并对其进行了有限元分析和尺寸优化,使得同等应力水平下的双辐板涡轮盘比传统涡轮盘的质量下降了23.6%,还通过三维旋转光弹试验验证了所提出的双辐板涡轮盘结构的合理性和相关计算的正确性。丁水汀[13]提出,对于涡轮盘腔的冷却问题,可以采用阻力评价、换热评价和温度分布评价三种评价指标构成工程评价体系,前者决定了全系统的阻力损失的大小,后两者表征了相对冷却效果和热应力水平的高低。赵熙[14]的研究表明,在与实心盘等质量的空心盘结构中,中心进气转静系+高位进气旋转系、高位进气转静系+高位进气旋转系结构具有较好的换热特性。金琰[15]通过划分各个区域的换热模型,计算了双辐板涡轮盘的温度分布,并通过间接热-结构耦合计算了盘体上的应力分布。

目前,在双辐板涡轮盘领域公开的文献很少,且集中于盘体强度分析和结构优化方面,所采用的模型简化程度大都很高,本文基于更接近工程实际的三维双辐板涡轮盘的模型开展了冷却效果分析。以双辐板涡轮盘盘腔为研究对象,采用CFX软件对盘腔内的流动换热现象进行数值模拟,研究该结构盘腔中压力场、流场和温度场的分布,分析总结其流动换热规律,以期为双辐板涡轮盘盘腔冷却设计提供技术支撑。

2 物理模型与数值方法

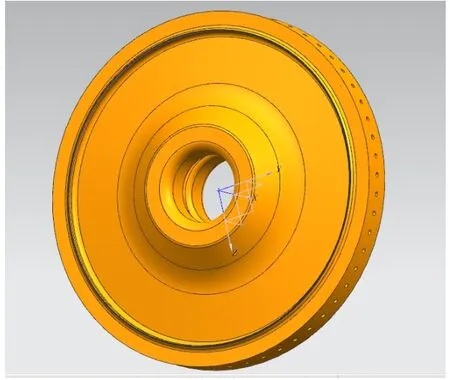

本文分析的双辐板涡轮盘模型如图1所示,沿盘腔周向分布了78个出气孔。

图1 双辐板涡轮盘模型Fig.1 Modelof twin-web rotor disk

为减小计算量,利用盘腔的周期对称性,取全盘的1/78进行网格划分。网格划分由商业软件ICEM完成。为提高计算精度,流体区域和固体区域均采用六面体网格划分方法。为保证数值模拟精度,对边界层网格进行了加密处理,并保证壁面第一层网格处y+<2,边界层厚度增长率为1.2,以满足SST模型的要求。经网格无关解验证后,流体域包含58万个网格单元,固体域包含54万个网格单元,共计112万个网格单元。

使用CFX软件对双辐板涡轮盘的流动换热问题进行稳态分析。流体控制方程N-S方程组的离散格式为高精度格式,湍流模型选为SST两方程模型,离散格式为高精度格式。流体入口给定质量流量和温度T=800 K,出口给定压力p=1.5MPa,流固交界面上使用无滑移边界条件,周期面上使用周期对称边界条件;固体盘缘给定热流密度q=2 000W/m2,周期面上使用周期对称边界条件,流固交界面耦合求解,其余固体壁面使用绝热条件,收敛条件为最大残差小于10-5。数值模拟中使用的气体为理想气体,定性温度取为入口气流温度(即800 K),参考压力取为1.5 MPa。固体区域材料选择钢。分析了6种不同冷气流量和3种不同转速下盘腔的流动换热工况,共计18种工况。6种入口冷气流量(m)分别为0.078、0.117、0.156、0.195、0.234、0.273 kg/s,对应的无量纲流量系数Cw在104量级;3种轮盘转速(ω)分别为6 000、8 000、10 000 r/min,对应的无量纲旋转雷诺数Rew在106至107量级。

3 数值结果与分析

3.1 流动结构

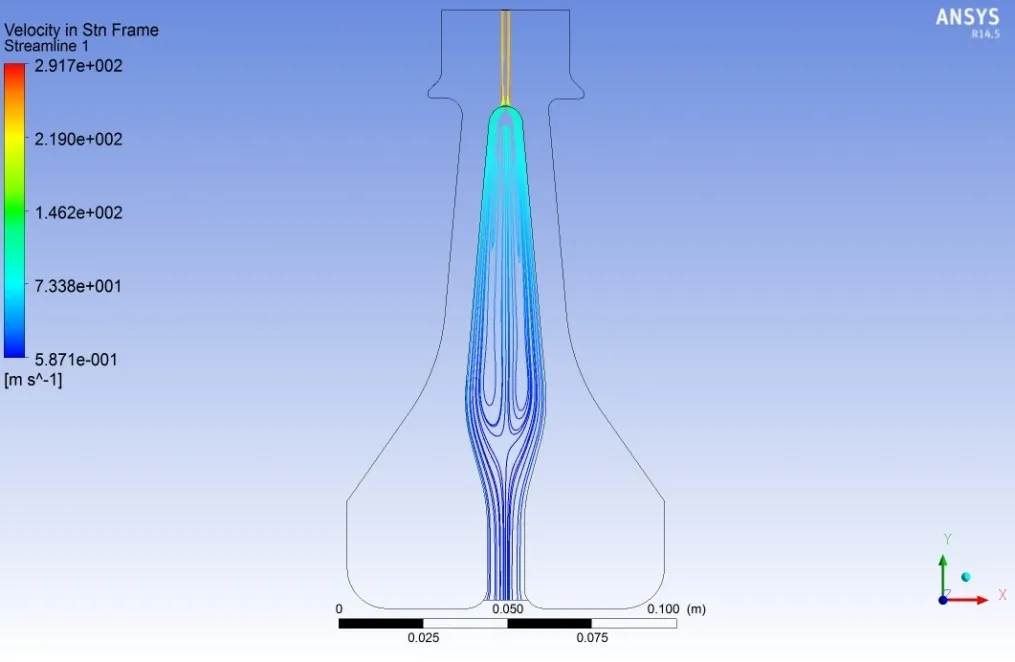

文中计算的各种工况下流动结构相似,下面以冷气流量0.195 kg/s、盘腔转速10 000 r/min工况为例进行分析。图2为对称面上的流线分布图,图中清晰地展示了径向内流旋转盘腔的流动结构。流体进入盘腔后,首先是源区,随后逐渐被卷吸进入双辐板内侧的埃克曼层内,中间为核区,最后通过汇区流入出气孔,呈现出典型的源-汇流动形式。

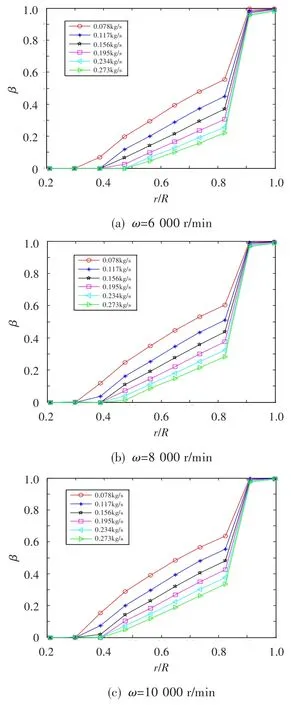

为对比不同半径处流体切向速度与当地旋转速度的相对大小,图3给出了不同转速下中心线上旋流系数β=w/ωr的分布曲线。其中,w为当地气体的周向速度,r为该点的径向坐标,R为轮盘外半径。从图中可以看到,各种工况下旋流系数均处于0到1之间,即流体的切向速度小于当地盘腔的旋转速度。流体进入盘腔后刚开始旋流系数为0,此时位于源区;随后逐渐被卷吸进入两侧的埃克曼层,此时中心核区流体的旋流系数逐渐增大,即图中曲线0到1的增长阶段;然后通过汇区进入出气孔(图中各曲线的最后两个数据点位于出气孔内),旋流系数达到1。观察各曲线中旋流系数为0的初始段可以发现,在相同转速下,随着冷气流量的不断加大,冷气的惯性力逐渐变大,源区的长度尺度也逐渐增大,核心区的旋流系数变小;在相同冷气流量下,随着盘腔旋转速度的增加,源区的长度尺度逐渐减小,核心区的旋流系数逐渐增大。

图2 冷气流量0.195 kg/s、盘腔转速10 000 r/m in工况下对称面上的流线分布Fig.2 Stream line distribution on symetric plane at condition m=0.195 kg/s,ω=10 000 r/min

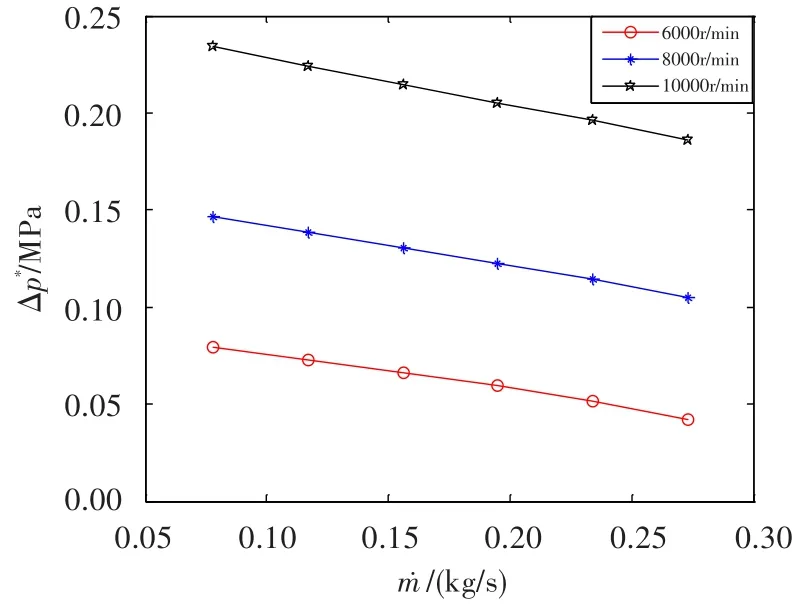

3.2 总压损失

图3 不同转速下中心线上的旋流系数分布Fig.3 Distribution of relative rotational speedβon centerline atdifferent rotational speeds

3.3 温度分布

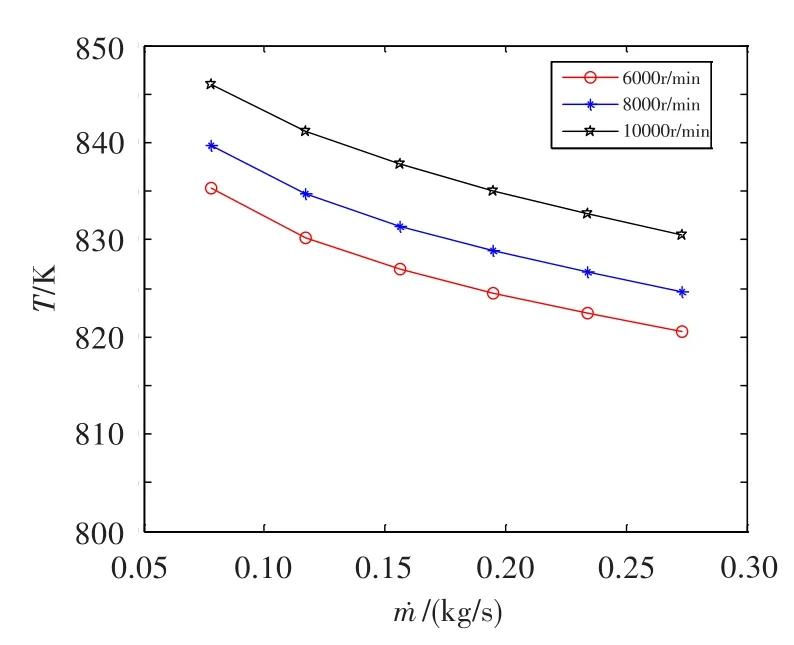

以冷气流量0.195 kg/s、盘腔转速10 000 r/min工况为例进行分析。图5为该工况下对称面上的温度分布云图,可见沿半径增大方向,流体域和固体域的温度都逐渐升高,温度梯度也逐渐变大,出气孔内流体与固体的接触面积小、换热不充分,相应部位的固体域的温度梯度较大。图6示出了不同工况下盘体的最高温度,可见:相同转速下,随着冷气流量的增大,盘体最高温度逐渐降低;相同冷气流量下,随着旋转速度的增大,盘体的最高温度逐渐升高。

图4 不同工况下的总压损失分布Fig.4 Distribution linesof the total pressure lossat different conditions

图5 冷气流量0.195 kg/s、盘腔转速10 000 r/min工况下的温度分布Fig.5 Distribution of temperature atcondition m=0.195 kg/s,ω=10 000 r/min

图6 不同工况下盘体的最高温度Fig.6 Themax temperature on disk atdifferent conditions

3.4 对流换热系数分布

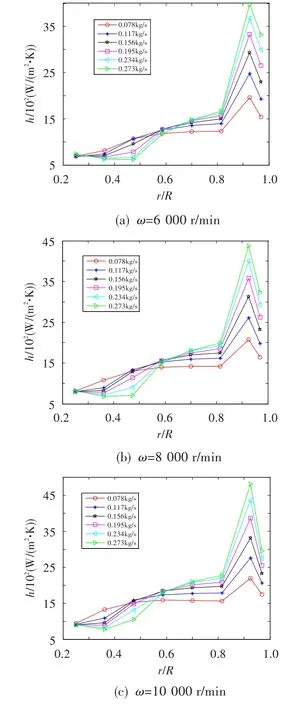

图7为不同转速下对流换热系数h沿径向的分布。可见,相同盘腔转速下,初始的源区内的对流换热系数较小,且沿半径增大方向略有减小;然后在埃克曼层区域内,对流换热系数随半径的增大而增大;最后在出气孔内,对流换热系数随半径的增大而减小(各曲线最后两个数据点位于出气孔内)。

图7 不同转速下的对流换热系数分布Fig.7 Distribution ofheat transfer coefficientatdifferent rotationalspeeds

4 结论

详细研究了双辐板涡轮盘腔内的流动和换热现象,分析了该盘腔结构内流动结构、损失特性、温度变化和对流换热系数变化,主要结论如下:

(1)本文中的双辐板盘腔内的流动是典型的源-汇流动,盘腔中心线上的旋流系数随冷气流量的增大而减小,随旋转速度的增大而增大。

(2)受离心增压作用,流体出口总压大于进口总压,总压差随冷气流量的增大而减小,随旋转速度的增大而增大。

(3)沿半径增大方向,盘体温度逐渐升高,在盘缘处达到最高;盘体最高温度随冷气流量的增大而减小,随旋转速度的增大而增大。

(4)沿半径增大方向,对流换热系数在源区内逐渐减小,在埃克曼层内逐渐增大,进入出气孔后逐渐减小。

[1]FAA.Advisory Circular 33.75-1A:Guidancematerial for 14 CFR 33.75,safety analysis[S].

[2]Owen J M,Wilson M.Some current research in rotat⁃ing-disc systems[C]//.Turbine 2000 International Sympo⁃sium on Heat Transfer in Gas Turbine Systems.2001.

[3]Cairo R R.Composite ring reinforced turbine program fi⁃nal report[R].AFRL-PR-WP-TR-1999-2050,1999.

[4]Cairo R R,Sargent K A.Twin web disk:a step beyond con⁃vention[J].Journal of Engineering for Gas Turbines and Power,2002,124(2):298—302.

[5]Harding B R,Curtiss D H.Contoured disk bore:US,7241111 B2[P].2007.

[6]Burge J C.Gas turbine compressor spool with structural and thermalupgrades:US,6267553B1[P].2001.

[7]江和甫.对涡轮盘材料的需求及展望[J].燃气涡轮试验与研究,2002,15(4):1—6.

[8]陆 山,李伦未.航空发动机高负荷涡轮盘双辐板结构优化设计[J].推进技术,2011,32(5):631—636.

[9]栾永先.双辐板涡轮盘结构强度分析[J].航空发动机,2012,38(4):38—41.

[10]栾永先.先进涡轮盘结构强度对比分析[J].航空发动机,2013,39(3):41—45.

[11]陆 山,赵 磊.双辐板涡轮盘/榫结构优化设计方法[J].航空动力学报,2014,29(4):875—880.

[12]董少静,申秀丽,康滨鹏,等.高推质比双辐板涡轮盘结构研究及光弹试验验证[J].航空动力学报,2015,30(1):114—120.

[13]丁水汀,陶 智,徐国强,等.旋转盘腔冷却问题的工程评价[J].航空动力学报,1999,14(1):83—86.

[14]赵 熙,徐国强,罗 翔,等.等重量空心盘冷气布置方案[J].北京航空航天大学学报,2009,35(5):527—531.

[15]金 琰,郝艳华,黄致建.航空发动机双辐板涡轮盘温度场与应力场分析[J].郑州轻工业学院学报,2015,30 (1):81—84.

Flow and heat transfer for rotating cavity of tw in-web rotor disk

HAN Yu-qi,JIA Zhi-gang,LIU Hong,ZHU Da-ming

(Aero Engine Academy ofChina,Beijing 101304,China)

The three dimensionalmodelwas established with UG,the flow and heat transferwere simulated with CFX,the flow field and temperature field in typicalworking status of the rotating cavity for twin-web rotor disk were calculated and the conclusions of flow and heat transfer of rotating cavity were summarized. The results show that the flow structure in the rotating cavity is source-sink flow,total pressure and temper⁃ature of the cooling gas gradually increase along the radial direction;their increment increase with rotating speed and decrease with mass flow rate and heat transfer coefficient has different distributional features in different flow regions,which supports the furtheroptimized design of structure for twin-web rotor disk.

aero-engine;twin-web rotor disk;rotating cavity;cooling;flow;heat transfer;

V231.1;V232.3

A

1672-2620(2017)03-0048-05

2016-10-13;

2017-04-10

韩玉琪(1987-),男,河南洛阳人,工程师,博士,主要研究方向为盘腔流动换热。