薄壁结构在热声载荷下的疲劳寿命分析与试验验证

王 建,沙云东

(沈阳航空航天大学辽宁省航空推进系统先进测试技术重点实验室,沈阳110136)

薄壁结构在热声载荷下的疲劳寿命分析与试验验证

王 建,沙云东

(沈阳航空航天大学辽宁省航空推进系统先进测试技术重点实验室,沈阳110136)

数值研究了热声载荷作用下薄壁结构的动态响应,并开展了薄壁结构的热声激振试验,获取了薄壁结构的热模态频率与不同热声载荷下的动态响应结果。采用热声疲劳寿命预估模型,仿真分析了薄壁结构疲劳寿命随声压级和温度的变化规律。试验与仿真结果对比表明,试验与仿真的模态频率具有一致性,应变响应量级相同。屈曲系数由0增加到1.8,GH 188金属薄壁结构疲劳寿命呈先降低后增大趋势。验证了热声试验方法的合理性与可靠性,以及薄壁结构热声响应仿真方法与模型的有效性。薄壁结构在屈曲前/后过程中表现出稳定-失稳-再稳定的过程。

航空航天;薄壁结构;热声载荷;疲劳寿命;试验验证;屈曲;模态频率

experimentalverification;buckling;modal frequency

1 引言

航空航天薄壁结构在高温强噪声载荷作用下会使结构产生复杂的大挠度非线性响应[1-5]和快速交变应力,严重影响结构的疲劳性能,降低疲劳寿命。这类问题也是航空航天薄壁结构在结构强度设计中的主要内容,故而开展高温强噪声作用下薄壁结构的振动响应仿真与热声疲劳寿命预估十分重要。

针对航空航天薄壁结构热声响应及疲劳问题,国外学者以及研究机构对薄壁板壳,尤其以四边固支矩形薄板为主要试验件做了大量的试验研究。NASA Langley研究中心和美国空军W right-Patter⁃son飞行动力学实验室(AFFDL)为研究热声载荷下薄壁板结构的响应特征,采用行波管对铝板进行了热声试验[6]。Rizzi[7]针对热噪声问题,阐述了动态响应测试方法、高温声疲劳试验方法等。Jacobson[8]为评估适合ASTOVL的复合材料壁板结构,采用行波管,开展了室温和热噪声试验。Jacobs等[9]采用高温随机疲劳设备和高温行波管研究了陶瓷基复合材料的高温声疲劳性能。Schneider[10]从理论和试验两方面,研究了同时加载热载荷和声载荷对加肋飞机蒙皮结构疲劳寿命的影响。Vaicaitis[11-13]使用Galerkin法与Monte Carlo法,研究了航天飞机绝热壁板在随机压力场作用下的非线性响应,以及复合板、加筋板、复合材料板在随机激励下的响应,空天飞机热防护系统在热声激励下的动态响应及声疲劳。

国内薄壁结构热声试验工作开展相对较晚。沈阳航空航天大学沙云东课题组[2,5,14-16]在薄壁结构热声疲劳研究方面做了大量工作。在总结国外热声试验技术的基础上,2010年完成了小试验件的随机声疲劳试验,并获取了GH536的声疲劳S-N曲线;2015年对小试验件开展了国内首次热声激振试验,温度高达500℃,并获取了火焰筒材料GH188的热声响应数据。

本文详述了GH188板材构件热声试验,并采用FEM/ROM法仿真了该结构在不同热状态和声压级组合下的动力学响应,对比了试验结果与仿真结果。同时,结合改进雨流循环计数法、Morrow平均应力模型以及Miner线性损伤累积理论,仿真并分析了结构的热声疲劳寿命。

2 热噪声试验验证技术

2.1 热声试验

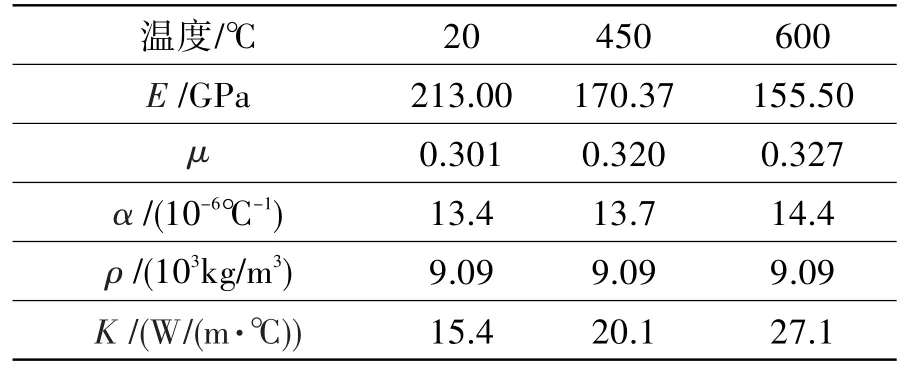

以高温合金(GH188)平板结构为试验对象开展热声激振试验。GH188在不同温度下的参数如表1所示。图1示出了试验件几何尺寸与应变片贴片位置。试验件厚1.5mm,#1和#3应变片测取短边中点X向应变,#2和#4应变片测取长边中点Y向应变。

表1 GH188材料参数Table 1 Materialparametersunder different temperatures

试验件安装示意如图2所示。试验件四周通过一个口框夹具压紧试验件,并采用双排螺栓拧紧方式固定,实现四边固支约束。声场控制方法为,在行波管上壁面中心位置安装一个探管式传声器,随机噪声使用高声强噪声试验控制系统进行单点闭环控制。加载频率范围为100~1 250 Hz,总声压级分别为145、148、151、154 dB的平谱噪声激励[16]。温度载荷方面,在试验件两侧同一位置点焊接热电偶对试验件表面温度进行监测,其具体位置见图2。采用双面加温的方式对试验件进行加热,如图3所示。加载温度为室温、100℃、200℃、300℃、400℃、500℃。

试验中先开启气路,然后对试验件加热,当试验件表面温度达到要求后再加载噪声载荷。试验分两部分,第一部分为对变形高温合金材料随机疲劳性能测试试验系统开展联合调试,验证系统的有效性。联合调试结果表明,试验系统能满足试验要求,在给定频带范围内声压级可达到157 dB,试验件表面温度可达到500℃,能实现噪声载荷和热载荷的联合加载。第二部分为对变形高温合金材料高温声响应开展测试,获取试验件在给定的不同温度条件下结构表面指定位置处的动态应变响应。

2.2 试验与仿真结果对比

为最大程度实现精确仿真,仿真所选对象与试验对象的材料参数、边界条件、热声载荷等均保持一致。采用FEM/ROM法仿真该结构的热声动力学响应,提取与试验中应变片贴片处相同长/短边中点位置的响应结果,并将仿真结果与试验结果进行对比验证。

利用激光测振仪测取不同热声载荷组合作用下板中点位置的加速响应(图4),分析各个状态下结构中点的加速度响应结果与应变响应结果,获得试验件在不同温度下的第一阶热模态频率。仿真值与试验值的对比如表2所示。可见,结构的第一阶热模态频率取得了一致性,且基频随温度增加呈现出先减小后增加的趋势,验证了结构屈曲前软化、屈曲后硬化的变化特征。图5为试验件#1测点位置在屈曲前和屈曲后具有代表性的加速度响应频谱。可看出50℃和150℃所对应的加速度响应峰值分别在347 Hz和306 Hz的频率上,所以试验所测50℃和150℃时结构的热模态频率分别为347 Hz和306 Hz。

表2 试验件第一阶热模态频率 HzTable 2 The first-order thermalmodal frequenciesof test specimen under different temperatures

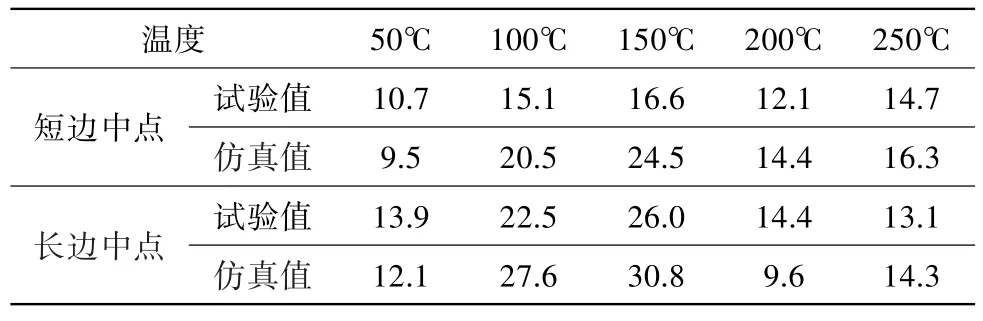

提取仿真中151 dB声压级条件下结构长边中点和短边中点在基频处的应变结果,并与试验件在贴片位置所获得的单向应变结果进行对比。从表3中的对比结果可看出,仿真值与试验值均保持在相同的数量级,数据吻合性很好,验证了热声载荷作用下薄壁结构非线性振动响应仿真方法与模型的有效性。图6为试验件短边中点(#1)位置在屈曲前和屈曲后具有代表性的应变响应频谱。可看出50℃和150℃所对应的应变响应峰值分别在347 Hz和306 Hz的频率上,并且所对应的应变值分别为10.7με和16.6με。

表3 应变仿真值与试验值对比 μεTable 3 Contrast resultsbetween simulation and experimentvalue

3 疲劳寿命仿真与分析

基于GH188金属薄壁结构中心位置处的热声响应仿真结果,绘制了应力响应结果的雨流循环矩阵和雨流损伤矩阵,并进行规律性总结。同时,结合改进雨流计数法、Morrow平均应力模型和Miner线性损伤累计理论,估算了结构中心位置处的热声疲劳寿命。仿真得出结构的临界屈曲温度Tcr= 68.46℃。为便于叙述,以屈曲系数S(S=T/Tcr)表示温度变化趋势,(1.3,160)表示屈曲系数为1.3、声压级为160 dB。下面对结构屈曲后雨流循环矩阵与雨流损伤矩阵进行分析。

屈曲后,热载荷与声载荷的相对强弱决定了应力循环块的分布位置[10]。声载荷较热载荷强时,应力循环块主要分布在左上角、左下角、右上角三个区域,如图7(a)所示。左上角区域对应的应力幅值大、均值绝对值小,右上角区域对应的应力均值较小,左下角区域对应的应力循环均值绝对值最大,如图8 (a)所示。热声载荷相当时,应力循环块主要分布在右上角与左下角两个区域,应力的均值绝对值增加,如图7(b)所示。图8(a)和图8(b)的对比表明,随着温度的增加,应力响应均值对结构作用明显,应力循环块对结构的损伤程度增大。热载荷较声载荷强时,应力循环块主要分布在左下区域,响应均值最大,幅值最小,应力循环块对结构的损伤程度减弱,如图7 (c)和图8(c)所示。

图9为结构中心位置处疲劳寿命随屈曲系数的变化规律。研究表明,定屈曲系数时,疲劳寿命随声压级的增大而降低。定声压级时,疲劳寿命随屈曲系数的增加呈先降低后升高的趋势,并在屈曲后某一位置达到寿命的最小值,且最小值所对应的位置随声压级的增加而向右偏移。这是因为屈曲前结构处于软化区域,疲劳寿命降低,屈曲后结构处于硬化区域,疲劳寿命升高;声压级增大导致跳变响应的范围扩大,使得寿命最小值向右移动。

4 结论

(1)金属薄壁结构热声激振试验结果与仿真结果表明,热模态频率具有一致性且应变响应结果量值相当。验证了热声试验过程的合理性与可靠性,同时表明了薄壁结构热声响应仿真方法与模型的有效性。

(2)屈曲后热声载荷的相对强弱决定了应力循环块的分布位置以及应力均值与幅值大小;当屈曲后的温度足够高时,结构围绕屈曲后一个平衡位置的线性随机振动,降低了结构的损伤程度。

(3)结构疲劳寿命随声压级的增加皆表现为降低趋势。屈曲后结构处于硬化区域使结构稳定性增强,寿命升高,表明结构在整个热声加载过程中呈现出稳定-失稳-再稳定的过程。

[1]Mei C,Dhainaut JM.Nonlinear random response of com⁃posite panels in an elevated thermal environment[D].Nor⁃folk:Old Dominion University,2000.

[2]Sha Y D,Li JY,Gao Z J.Dynamic response of pre/post buckled thin-walled structure under thermo-acoustic loading[J].Applied Mechanics and Materials,2011,80-81:536—541.

[3]Przekop A,Rizzi S A.Dynamic snap-through of thin-walled structures by a reduced-order method[J]. AIAA Journal,2007,45(10):2510—2519.

[4]Sha Y D,Gao Z J,Xu F,etal.Influence of thermal loading on the dynamic response of thin-walled structure under thermo-acoustic loading[J].Applied Mechanics and Mate⁃rials,2011,105-107:876—881.

[5]沙云东,魏 静,高志军,等.热声激励下金属薄壁结构的随机疲劳寿命估算[J].振动与冲击,2013,32(10):162—166.

[6]Ng C F,Clevenson SA.High-intensity acoustic tests of a thermally stressed plate[J].Journal of Aircraft,1991,28 (4):275—281.

[7]Rizzi SA.Experimental research activities in dynam ic re⁃sponse and sonic fatigue of hypersonic vehicle structures [C]//.The 31st Proceeding of Aerospace Sciences Meeting and Exhibit.NASA Langley Research Center,1993.

[8]Jacobson M J.Sonic fatigue of advanced composite panels in thermal environments[J].Journal of Aircraft,1983,20 (3):282—288.

[9]Jacobs J H,Gruensfelder C,Hedgecock C E.Thermal acoustic fatigue of ceramic matrix composite materials [C]//.The 34th Proceeding of Structures,Structural Dy⁃nam ics,and Materials Conference.USA,1993.

[10]Schneider CW.Acoustic fatigue ofaircraftstructuresatel⁃evated temperatures[R].AFFDL-TR-73-155,1974.

[11]Vaicaitis R,Dowell E H.Response of reusable surface in⁃sulation panels to random pressure[C]//.AIAA/ASME/ SAE 17th Structures,Structural Dynamics,and Materials Conference.Pennsylvania,USA,1976:257—272.

[12]Vaicaitis R.Nonlinear response of double wall sandwich panels[J].Journal of Structural Mechanics,1984,12(4): 483—503.

[13]Vaicaitis R.Nonlinear response and sonic fatigue of na⁃tional aerospace space plane surface panels[J].Journal of Aircraft,1994,31(1):10—18.

[14]沙云东,郭小鹏,张 军.基于应力概率密度和功率谱密度法的随机声疲劳寿命预估方法研究[J].振动与冲击,2010,29(1):162—165.

[15]郭小鹏.高温合金薄壁结构随机声疲劳分析技术研究[D].沈阳:沈阳航空工业学院,2010.

[16]沙云东,魏 静,高志军,等.热声载荷作用下薄壁结构的非线性响应特性[J].航空学报,2013,34(6):1336—1346.

Fatigue life analysisand experim ental verification of thin-walled structuresunder therm al-acoustic loads

WANG Jian,SHA Yun-dong

(Shenyang Aerospace University,Liaoning Province Key Laboratory of Advanced Measurement And Test Technology of Aviation Propulsion Systems,Shenyang 110136,China)

Dynamic response of thin-walled structures under thermal-acoustic loadswas investigated,and thermal-acoustic excitation testwas carried out to obtain the thermalmodal frequencies and dynamic re⁃sponses under different thermal-acoustic loads combinations.Further,fatigue life predictionmodelwas ad⁃opted to analyze the relationship between fatigue life of thin-walled structures and different temperatures and SPL.The comparison between test and simulation indicated that the thermalmodal frequencies were consistentand themagnitude of strain responses kept same.The fatigue life of GH188metallic thin-walled structures exhibited to be first decreased and then increased when buckling coefficient increased from 0 to 1.8,validating the rationality and reliability of thermal-acoustic testmethods,aswellas the effectiveness of thermal-acoustic calculation method for thin-walled structures.On the other hand,from pre-buckling re⁃gion to post-buckling region,thin-walled structuresexhibited the stable,instable and stable processes.

aerospace;thin-walled structure;thermal-acoustic load;fatigue life;

V241.3

A

1672-2620(2017)03-0011-05

2016-08-30;

2016-10-15

航空基础科学基金(20151554002)

王 建(1990-),男,四川简阳人,硕士研究生,主要从事航空发动机强度、振动及噪声研究。